Акт опрессовки системы отопления

Составляется этот документ уполномоченным инженером и служит подтверждением того, что все работы были проведены по правилам и испытания закончились успешно. Помимо всего прочего, в акте указываются параметры проведенной опрессовки и дается заключение о работоспособности оборудования и его готовности к отопительному сезону.

Таким образом делается опрессовка системы отопления в многоквартирных домах. Частные домовладельцы также обычно доверяют проведение этой работы специалистам. Ведь только соблюдение при испытаниях всех положенных технологий может гарантировать бесперебойное функционирование системы в холодное время года.

Опрессовка насосом батарей системы отопления по СНиП: что это такое

Испытания системы необходимы для комплексной проверки контура на прочность труб, плотность заполнения, поддержание высокого КПД.

Нормы регламентируются СНиП 41-01-2003, 3.05.01–85, а также правилами тех эксплуатации тепловых установок номер 115. Общие принципы одинаковы, различны некоторые значения.

По строительным нормам и правилам процесс проводят созданием давления, в полтора раза превышающее рабочее, причём не менее 0,6 атм.

Второй документ указывает на другие значения: 1,25 стандартного давления, минимум 0,2 атм. Последний более благоприятен, поэтому испытания обычно проводят по нему.

Сначала узнают рабочее давление. В домах до 3 этажей оно не превышает 2 атм, в пятиэтажных находится в промежутке 3–6, в больших — 7–10. При избытке срабатывает спускной клапан, если установлена автоматика. В противном случае это делают вручную.

Акт гидравлических испытаний систем теплопотребления

Гидравлические проверки — это вид неразрушающего контроля прочности/плотности оборудования. Ведется путем создания лишнего давления водой.

Скачать пустой бланк акта «Гидравлического проверки» (ИТП, СО, трубного змеевика)

Периодичность гидравлического проверки для теплоустановок и тепло магистралей 1 год.

На гидравлике испытаниям у потребителей энергии тепла подвержены:

- теплосети

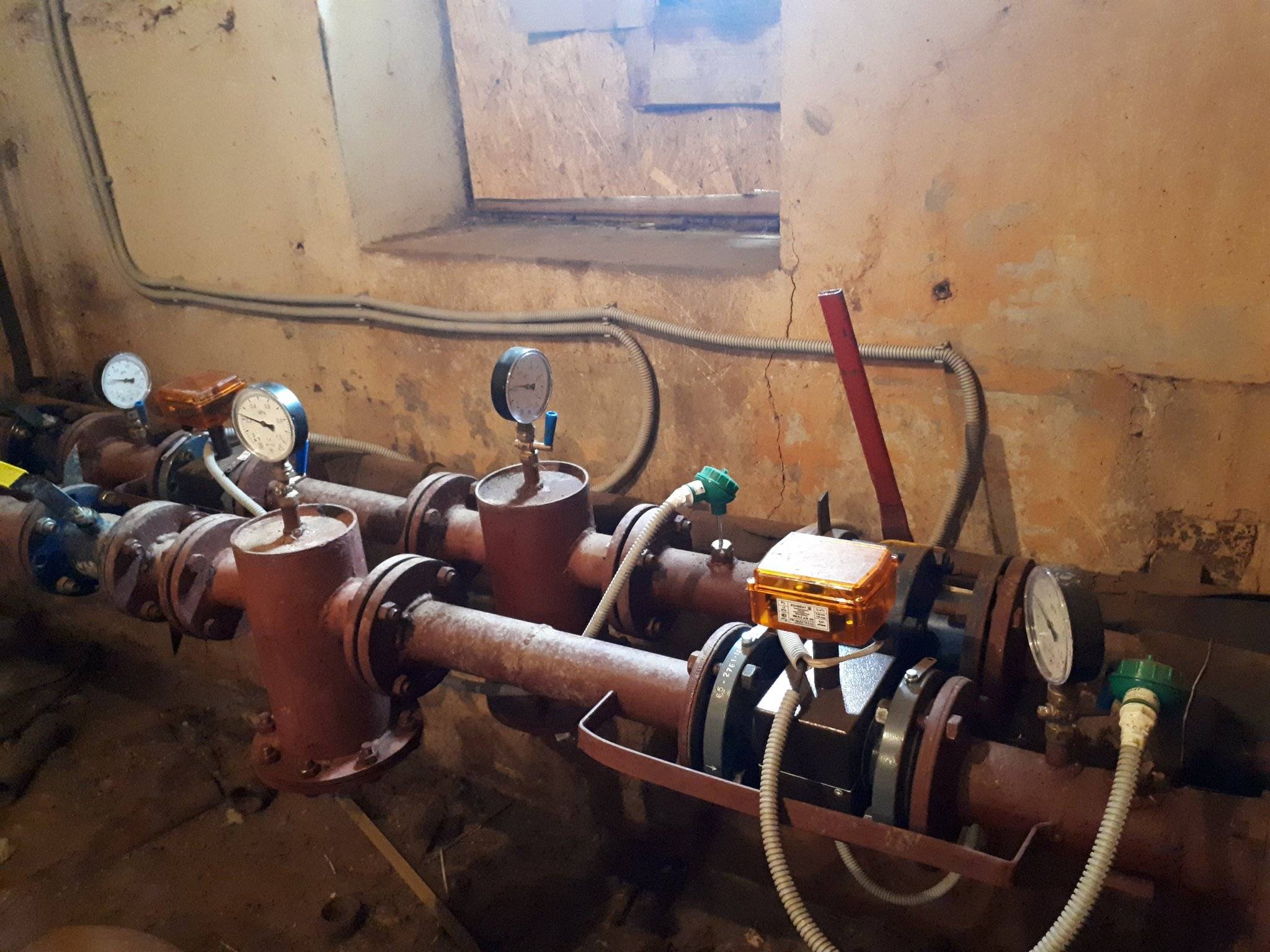

- тепловые пункты

- системы обогрева

- теплосети калориферов и сами калориферы

- теплообменные аппараты ГВС/теплоснабжения

Гидравлические проверки тепло магистралей

Согласно п. 14.4 ТКП 458-2012 «Гидравлические проверки тепло магистралей выполняются давлением 1,25 рабочего, однако не менее 0,2 МПа. Магистрали из труб выдерживаются под пробным давлением не меньше 10 минут. После снижения давления до рабочего выполняется внимательный осмотр трубо-проводов по всей их длине. Результаты испытаний считаются удовлетворительными,если во время их проведения не случилось падения давления и не обнаружено признаков течи или потения в соединениях сварки и по большей части металле, заметных остаточных деформирований, трещин или признаков разрыва. Для гидравлического проверки должна использоваться вода с температурой не ниже +5С и не выше +40С. Гидравлические проверки трубо-проводов должны выполняться при плюсовой температуре воздуха снаружи»

В вариантах, когда отопление объекта выполняется от тепло магистралей РУП «Минскэнерго» или УП «Минсккомунтеплосети», акты предоставляют перечисленные выше организации.

Внимательно посмотрите на заполнение акта, характеристики тепло магистралей (длинна, диаметр, точка подсоединения), указанные в акте гидравлических испытаний должны отвечать сетям на балансе потребителя согласно акту разъединения балансовой принадлежности тепловые сетей

Пример заполненного акта гидравлического проверки теплосети:

Гидравлические проверки внутренних систем теплопотребления

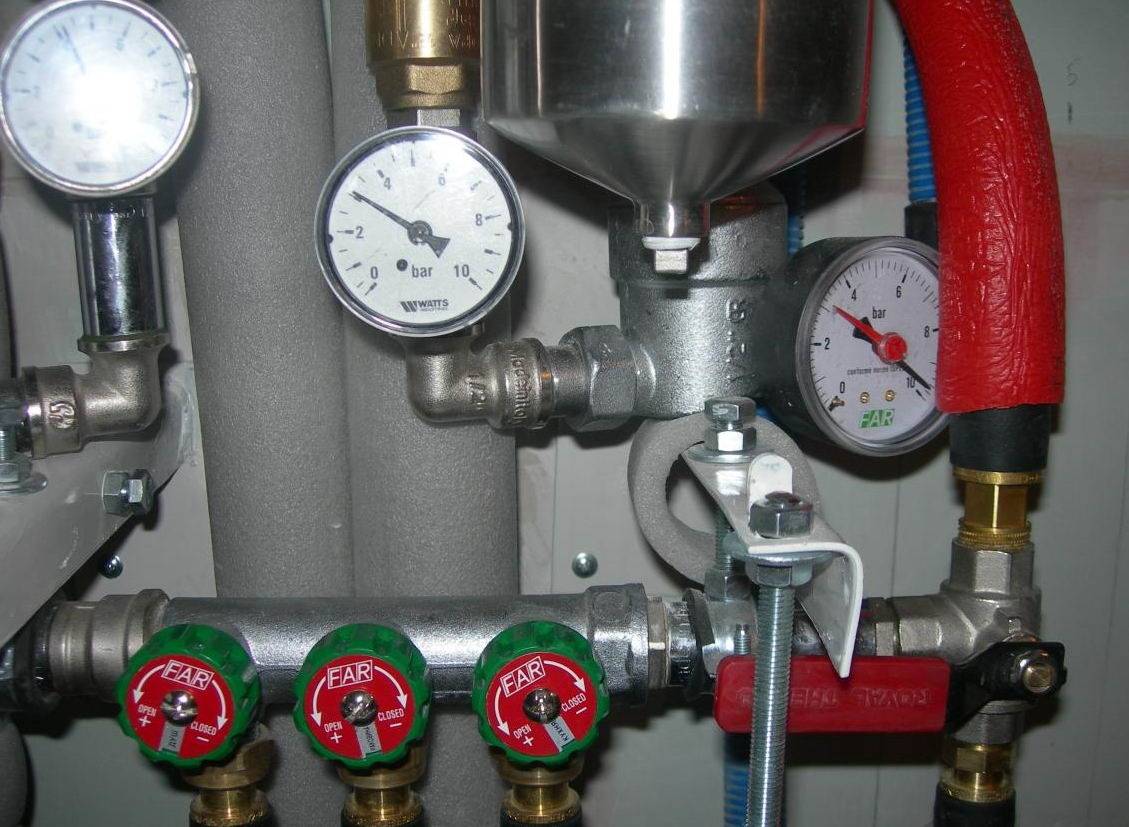

П. 20.10 ТКП 458-2012 говорит, что каждый год в начале периода отопления на гидравлике испытаниями подвержены элеваторные узлы, калориферы, теплообменные аппараты на давление 1,25 рабочего однако не ниже 1МПа (10 ата). Под элеваторным узлом авторы быстрее всего знают весь тепловой узел, благодаря этому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

Теплообменные аппараты, будет это системы ГВС или теплоснабжения должны подвергаться опресовке давлением указанным в паспорте, однако не ниже 1 МПа. Очень часто их испытуют на 12,5 ата или 16 ата.

Отопительную систему испытуют на на давление 1,25 рабочего однако не ниже 0,6МПа (6 ата) для отопительных систем с чугунными дизайн радиаторами. системы обогрева с панельного и конвекторного теплоснабжения испытываются на 1МПа (10 ата).

Успешными признаются проверки в ходе которых в течении 10 минут не не случилось падения давления (точнее в п. 20.13 ТКП 458-2012) в испытуемых системах.

Тонкости опрессовки

Для гидравлической проверки используют два метода:

- Манометрический. Систему проверяют с помощью измерительной техники (независимых манометров). Это позволяет фиксировать изменения давления на протяжении тестирования, и на сновании измерений проводить расчеты. Метод объективно более точный.

- Гидростатический. Более распространенный способ, тестирование коммуникаций идет без привлечения манометров. Становится понятно, как ведет себя система при нестандартных нагрузках, выявляются ее слабые места.

Также важно понимать, что для эффективной работы важны не только гидравлические испытания водопровода, но и своевременная промывка системы. При монтаже трубопровода, а также во время ремонтных работ система неизбежно засоряется мелким мусором, что в будущем негативно отразится на функциональности контура (особенно отопительного)

Эффективность циркуляции теплоносителя также снижается, если в контуре образовались воздушные пробки. О том, что часть воздуха не была вытеснена из системы, свидетельствуют дополнительные шумы, возникающие в процессе нагрева; это может повлиять на отдачу тепла в помещения.

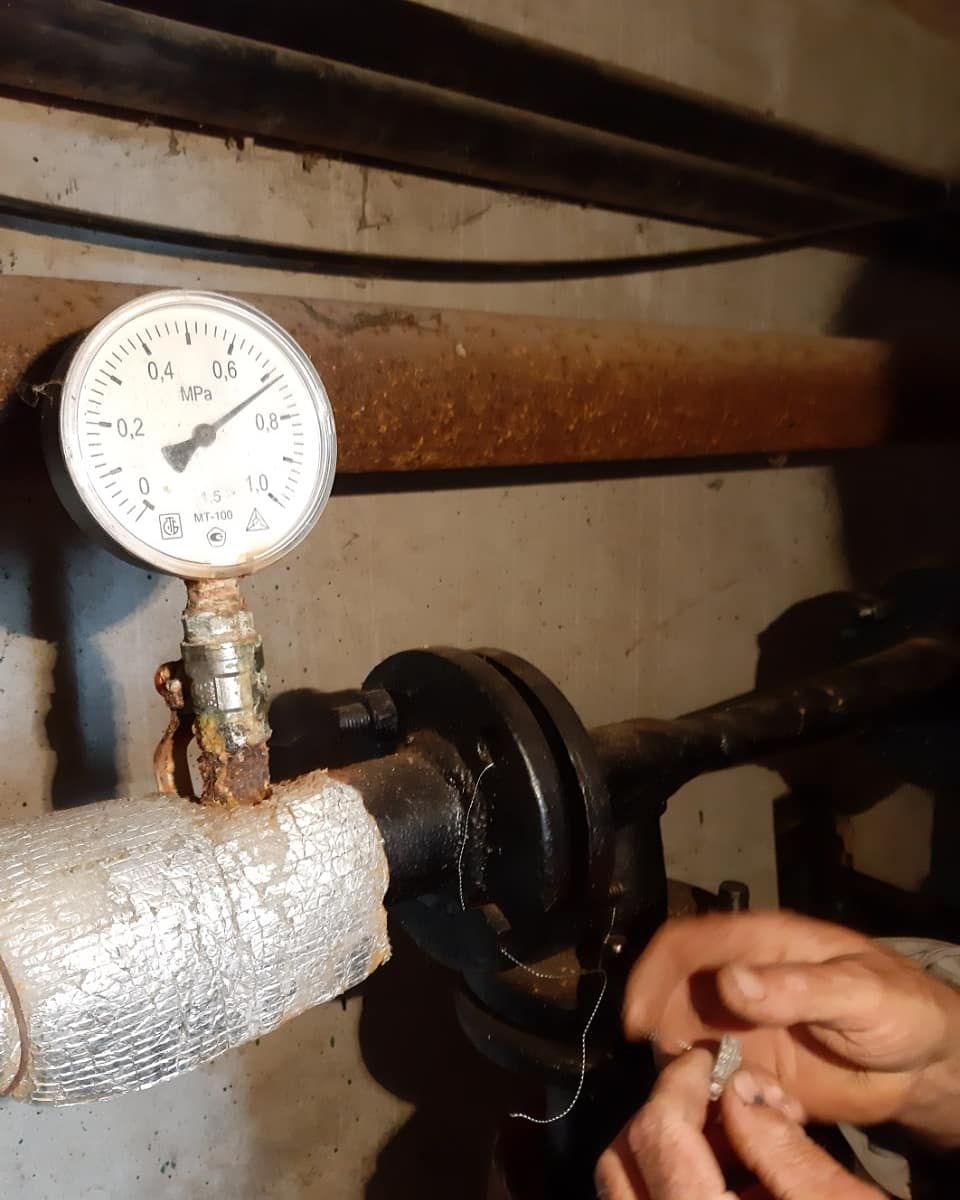

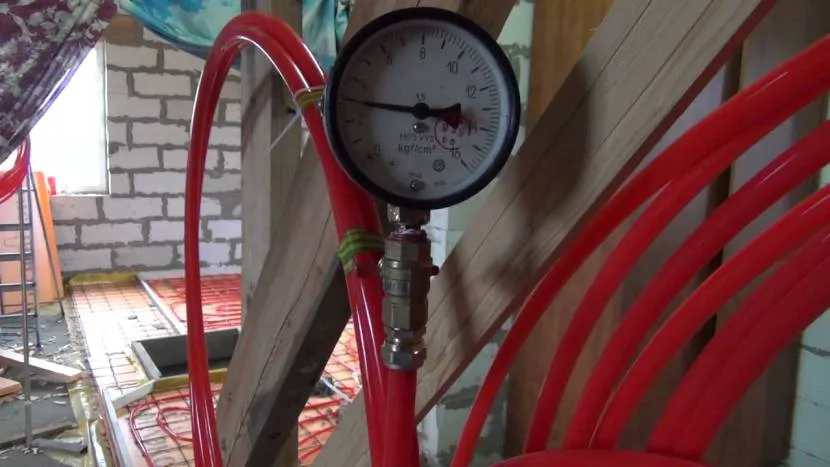

Испытание давлением системы теплого пола Источник ytimg.com

Гидростатическое тестирование СО

Гидравлическое испытание системы отопления заключается в следующем: из нижней точки на обратном трубопроводе (обратке), трассу заполняют жидкостью (водой). Это позволяет наиболее эффективно удалить воздух через открытые (автоматические) воздухоотводчики и расширительный бак. Данный тип проверки СО считается полностью безопасным, так как ее «обкатывают» в наиболее приближенных к рабочим условиях. Следует понимать, что при возникновении аварийной ситуации (разгерметизации трассы) возможно затопление помещений.

Работы проводят в два этапа:

- Подача воды под давлением, равным 1,25 от расчетных показателей. Для корректности измерений давление в трубопроводе не должно быть меньше, чем 1,5 МПа. Данный этап считается успешным, если давление в трубопроводе не падает более чем на 0,5 кг/см 2 на протяжении 10 и более минут.

- На втором этапе, тестирование считается успешно пройденным, если давления в контуре не меняется в последующие 120 мин. или его падение не превышает 20 КПа.

Паровые СО проверяют исключительно гидростатическим методом. Если расчетные параметры соответствуют 0, 07 МПа, то тестирование проводится напором воды, соответствующим 0,25 МПа.

Насосы испытывают только при заполнении трубопровода водой. Первоначально, насос запускается на холостом ходу на 35 мин., после – под нагрузкой, на 10-20 мин. Проверка считается пройденной, если насос проработал циклами: 1 час и 6 часов без критического нагрева и появления посторонних шумов.

Для проверки элеваторного узла следует применять начальное давление не менее 10 кг/см 2 . При успешном тестировании его повышают до рабочего. Испытания трубопроводов систем отопления следует проводить с соблюдением условий, регламентируемых правилами эксплуатации энергоустановок №115, а именно:

- Жидкость, которой заполняется контур, должна иметь температуру не выше 45°С, а воздух в помещении – не ниже + 5°С.

- Давление 1,25 от рабочего.

После 10 мин в данном режиме, напор снижается до рабочих параметров и поддерживается достаточное для осмотра трассы (швов, мест стыковки трубопровода, арматуры и пр.) время.

После завершения работ, контур промывается. Спуск воды осуществляется через муфту, расположенную в нижней части трубопровода. Заключительным этапом является процесс заполнение акта гидравлических испытаний системы отопления.

Данный документ подписывается полномочными представителями заказчика, исполнителя. В некоторых случаях испытания СО проводятся в присутствии представителей надзорных органов, которые ставят на акте свою подпись. Образец акта гидравлических испытаний системы отопления можно скачать тут.

Гидравлические испытания

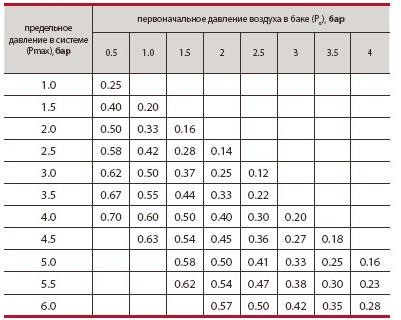

Таблица давления расширительных баков отопления.

Гидравлическое испытание для труб отопления — это ответственный процесс подготовки оборудования к отопительному сезону. При этом трубы заполняются при помощи воды снизу вверх, то есть через так называемый обратный трубопровод. Жидкая среда и воздушная двигаются в одном направлении, весь воздух из системы отопления полностью удаляется. Испытывать начинают только тогда, когда весь воздух уйдет, чтобы можно было правильно получить данные с манометра. Если не дождаться, когда воздушные массы покинут трубы, испытания получатся ложными.

Проверять отопление таким образом следует у открытых систем, так как при наличии протечек в закрытой (в стене) системе найти места разгерметизации будет довольно трудно, а зачастую просто невозможно. Для выполнения работы по проверке следует приготовить такое оборудование:

- специальный ручной насос для нагнетания в отопительную систему потока рабочей жидкости;

- рабочий отопительный котел;

- манометр, который показывает, есть ли повышение либо понижение давления в общей системе. Такие данные будут свидетельствовать о расширении труб, наличии протечек.

Инструменты для проведения тестов

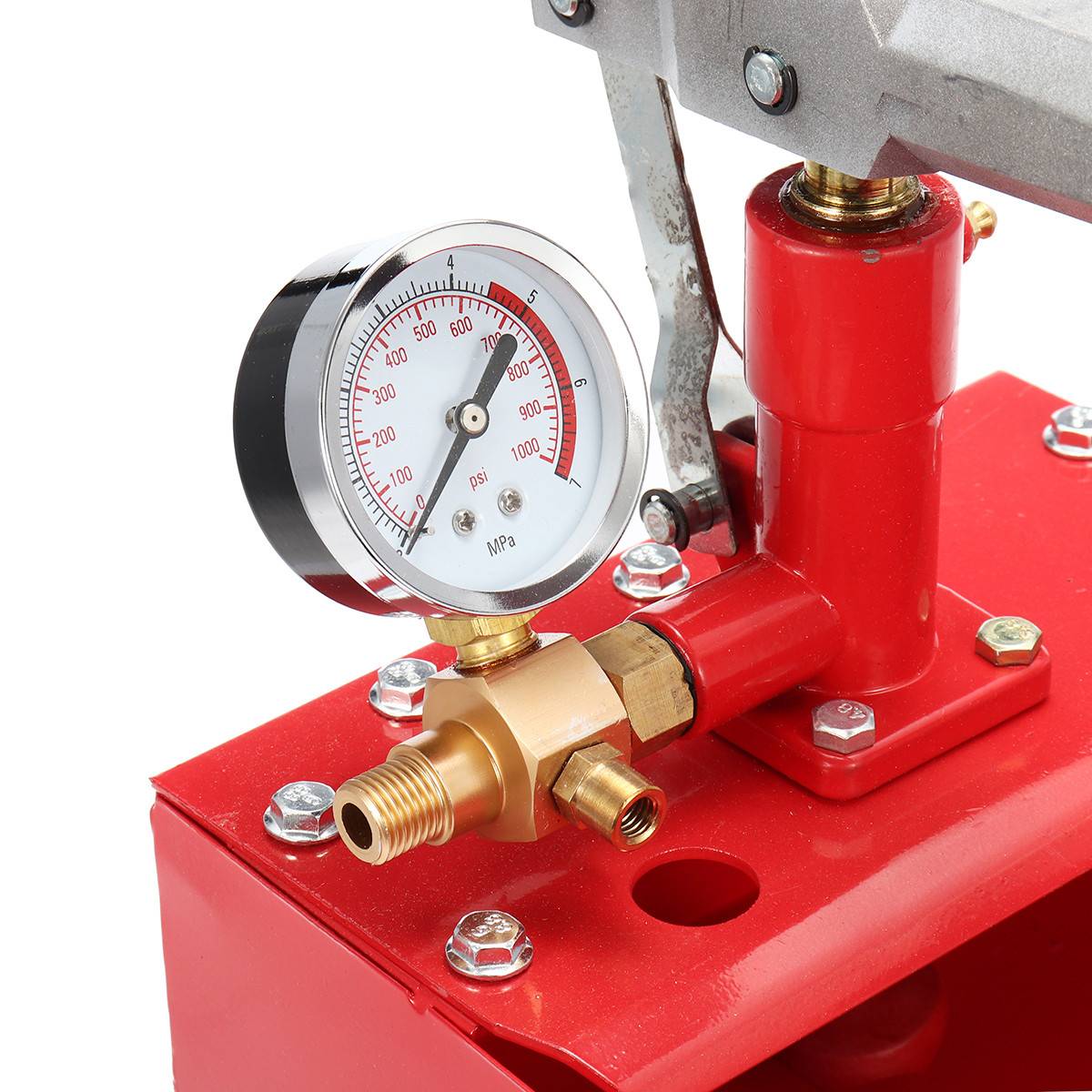

Для проведения проверки системы на устойчивость к высокому давлению используется специальное устройство, которое называют опрессовщиком. Он представляет собой насос, способный создавать давление внутри системы до 60 или 100 атмосфер в зависимости от типа механизма. Существует 2 вида насосов: ручной и автоматический. Они отличаются только тем, что второй вариант останавливает накачку сам, если давление достигло нужной отметки.

Насос состоит из бака, в который заливается вода и плунжерного насоса с ручкой, которая его двигает. На корпусе механизма есть краны для блокировки подачи напора и манометры, чтобы регулировать давление. Также на баке есть кран, который позволяет слить воду, которая осталась в емкости.

Принцип работы такого насоса похож на обычный поршневой аналог, которым накачиваются шины. Главное отличие заключается в цилиндрическом поршне из стали. Его плотно подгоняют внутри корпуса и делают минимальный зазор, что дает возможность нагнетать давление до 60 атмосфер.

Ручной нагнетатель Источник amazon.com

Для ручных насосов самым большим недостатком является то, что такая опрессовка труб займет очень много времени из-за накачки системы водой. Этот процесс может длиться несколько часов, так как большие системы, в которых есть радиаторы потребуется заливать вручную.

Автоматические устройства работают по аналогичному принципу, но при достижении ограничения давления они отключаются сами. Также для их работы требуется электричество, поэтому ручные больше подходят для мест, где еще нет сети энергоснабжения. Автоматические насосы могут нагнетать давление до 100 бар, а промышленные устройства – до 1000 бар.

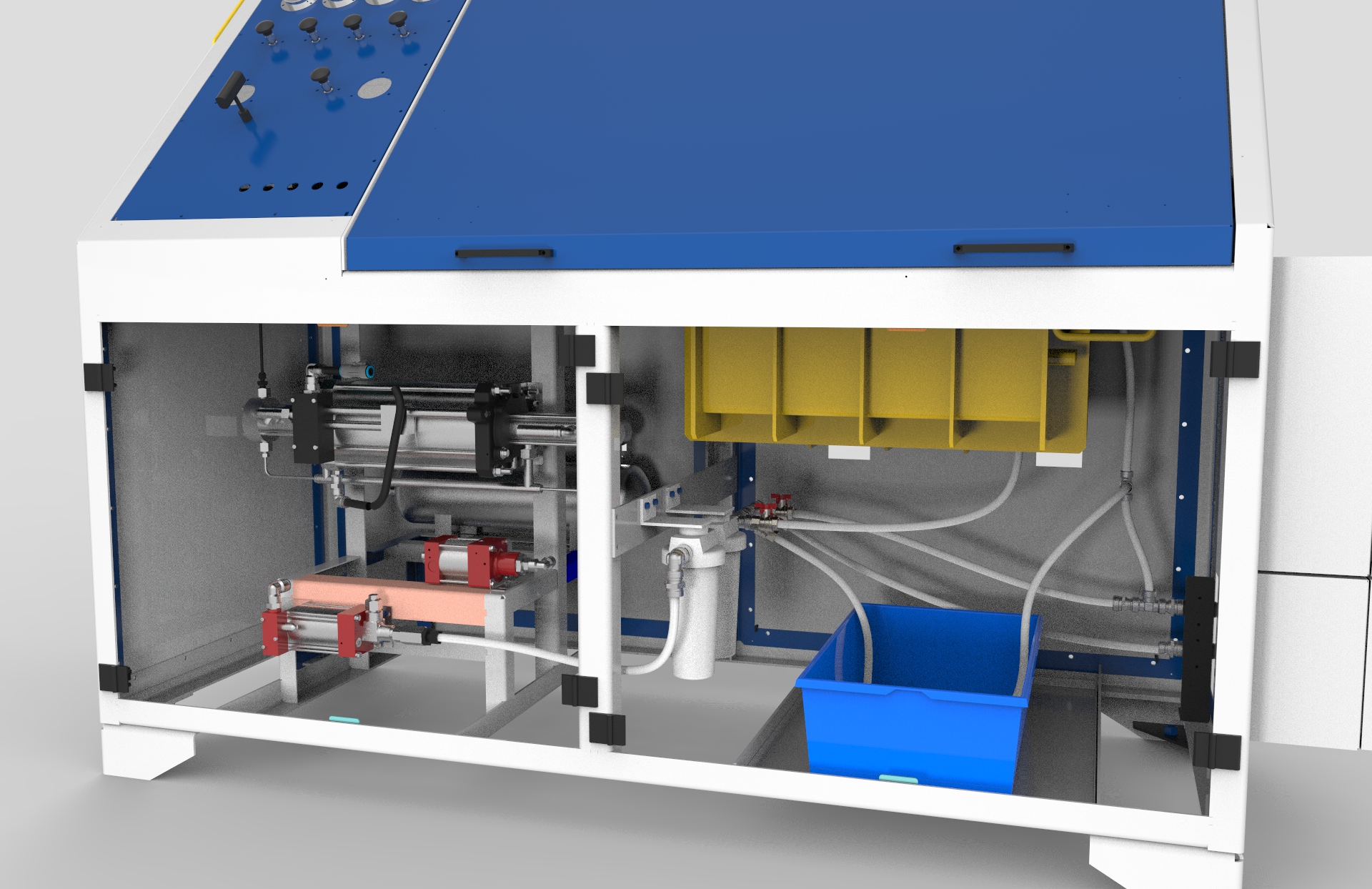

Электрический вариант компрессора Источник ngenix.net

Назначение испытаний отопления

Испытание центрального отопления

Испытание центрального отопления

Проверка должна быть обязательным мероприятием, так как в ходе этого могут быть выявлены скрытые и явные дефекты. Но как правильно провести тепловое или гидравлическое испытание системы отопления? Для этого следует обратиться к нормативному документу СНиП3.05.01-85.

В нем не рассказывается четкая методика выполнения этих процедур. Однако есть ссылка на ГОСТ 25136-82, в котором описываются рекомендации по составлению акта гидравлических испытаний системы внутреннего отопления. Эти мероприятия необходимо проводить как для автономных схем, так и для централизованного отопления. Они предназначены для следующего:

- Предварительная проверка всех элементов схемы перед запуском. Минимизация вероятности поломки отдельных узлов,

- Контроль соответствия готовой системы расчетным параметрам температурному режиму, давлению и тепловой нагрузки,

- В некоторых случая необходимо показать представителям из государственных структур акт испытания теплового эффекта систем отопления или другой документ, подтверждающий факт проверки.

Существует определенный порядок действий, согласно которому установлена очередность испытаний. Так, сначала составляется акт гидравлических испытаний системы внутреннего отопления, который может быть заменен пневматическим (пузырьковым). Итоговым является протокол теплового исследования работы системы отопления.

Процесс проверки пластиковых деталей

При испытаниях необходимо учитывать, есть ли пластиковые детали. Это объясняется тем, что тепловое расширение пластика имеет высокие показатели, значит, температура воды в системе и окружающая температура должны быть постоянными. При изменениях показателей температуры и несоблюдении герметичности давление в отопительной системе все равно будет повышаться.

При испытаниях оборудования следует поднять давление до значения, которое превышает рабочее примерно в 1,5 раза, после этого продержать его 30 минут. Если при этом в трубах наблюдается расширение, то необходимо немного подкачать уровень давления, после чего продолжать проверку, соблюдая постоянные значения. Спустя 30 минут, можно резко понизить значение до уровня, составляющего половину от рабочего, продержав его таким образом в течение 90 минут.

Если наблюдается небольшое повышение, то это говорит не о расширении в трубах, а о герметичности всей системы. Многие специалисты рекомендуют при проведении проверок многократно снижать и повышать уровень давления, чтобы можно было с точностью сказать о работоспособности всей отопительной системы, о возможности принимать любые нагрузки (ограниченные указанными производителем значениями).

Проверка отопительной установки проводится различными методами, включая повышение/понижение давления в трубах. При выполнении подобных работ необходимо в точности следовать инструкциям, чтобы не произошло разрывов, нарушений герметичности. При этом следует учитывать определенные факторы, оказывающие сильное влияние на протекание процесса проверки, например материал изготовления труб. Только убедившись, что все в полном порядке, можно начинать эксплуатацию, не беспокоясь о внезапных утечках.

Вид, способ, величина испытательного давления, продолжительность, оценка испытаний

Вид испытаний (прочность, герметичность), способ испытаний (гидравлический, пневматический и др.), величина испытательного давления, продолжительность и оценка результатов испытаний должны быть указаны в проектной документации.

Таблица 1.

| испытываемое средство | рабочее давление Pраб, МПа | Коэффициент испытательного давления | Испытательное давление Рисп, МПа |

Технические средства ВПВ (СП 10.13130.2009 и СНиП 2.04.01-85*):

| 0,6 0,9 | 1,5 * 1,5* | не менее 0,9 не менее 1,35 |

| Технические средства ВПВ, объединенного с УАПТ (СП5.13130.2009, ГОСТ Р 51052-2002) | 1,0 | 2-4* | не менее 2,4-4,8 |

| Трубопровод стальной и пластмассовый (СНиП 3.05.05-84) | 1,25 |

*Относительно паспортного значения рабочего давления на конкретное техническое средство

Величина испытательного давления на герметичность должна соответствовать рабочему давлению.

При гидравлическом испытание допускается обстукивание стальных трубопроводов молотком массой не более 1,5 кг, трубопроводов из цветных металлов — молотком массой не более 0,8 кг. При пневматическом испытании обстукивание не допускается.

При пневматическом испытании давлении в трубопроводе следует поднимать постепенно с осмотром на следующих ступенях:

- при достижении 60% испытательного давления — для трубопроводов, эксплуатируемых при рабочем давлении до 0.2МПа

- при достижении 30 и 60% испытательного давления — для сосудов, аппаратов и трубопроводов, эксплуатируемых при рабочем давлении 0.2МПа и свыше.

На время осмотра подъем давления прекращается.

Окончательный осмотр производится при рабочем давлении и , как правило, совмещают этот осмотр с испытанием на герметичность.

Пневматические испытания на прочность не допускаются:

- для трубопроводов, изготовленных из хрупких материалов

- для трубопроводов, расположенных в действующих цехах

- для трубопроводов, расположенных на эстакадах в каналах и лотках рядом с действующими трубопроводами

- при избыточном давлении более 0.4МПа, если на трубопроводах установлена арматура из серого чугуна

Испытательное гидравлическое или пневматическое давление на прочность должно быть выдержано в течении 5 мин., после чего его снижают до рабочего.

Испытания признаются удовлетворительными, если не обнаружено протечек в разъемных и неразъемных соединениях и падения давления по манометру с учетом изменения температуры в период испытания.

Процесс проверки пластиковых деталей

При испытаниях необходимо учитывать, есть ли пластиковые детали. Это объясняется тем, что тепловое расширение пластика имеет высокие показатели, значит, температура воды в системе и окружающая температура должны быть постоянными. При изменениях показателей температуры и несоблюдении герметичности давление в отопительной системе все равно будет повышаться.

При испытаниях оборудования следует поднять давление до значения, которое превышает рабочее примерно в 1,5 раза, после этого продержать его 30 минут. Если при этом в трубах наблюдается расширение, то необходимо немного подкачать уровень давления, после чего продолжать проверку, соблюдая постоянные значения. Спустя 30 минут, можно резко понизить значение до уровня, составляющего половину от рабочего, продержав его таким образом в течение 90 минут.

Если наблюдается небольшое повышение, то это говорит не о расширении в трубах, а о герметичности всей системы. Многие специалисты рекомендуют при проведении проверок многократно снижать и повышать уровень давления, чтобы можно было с точностью сказать о работоспособности всей отопительной системы, о возможности принимать любые нагрузки (ограниченные указанными производителем значениями).

Проверка отопительной установки проводится различными методами, включая повышение/понижение давления в трубах. При выполнении подобных работ необходимо в точности следовать инструкциям, чтобы не произошло разрывов, нарушений герметичности. При этом следует учитывать определенные факторы, оказывающие сильное влияние на протекание процесса проверки, например материал изготовления труб. Только убедившись, что все в полном порядке, можно начинать эксплуатацию, не беспокоясь о внезапных утечках.

Пневматические испытания

Альтернативой проверкой гидравлическим оборудованиям служат пневматические испытания. Они проводятся, если:

• это отдельно оговорено в технической документации проекта по какой-либо причине

• государственный стандарт определяет пневматическую проверку как обязательный метод контроля

• гидравлические испытания невозможны ввиду неблагоприятных условий, отсутствия воды или других причин

• эта проверка служит этапом подготовки к гидравлическим испытаниям

Пневматические испытания позволяют проверить оборудование на плотность, но не на прочность, поэтому требуют дополнительных проверок – ультразвуковой, радиографической или других, также относящихся к методам неразрушающего контроля. Это необходимо для проверки швов и сварных соединений, позволяющих определить наличие протечек и разрывов труб.

Порядок проведения пневматических испытаний аналогичен вышеописанной процедуре гидравлической проверке. В качестве рабочей среды для проверки используется газ – инертный или воздух, при помощи которого нагнетается давление до установленного значения. Для удобства во время проверки на отдельные участки (там, где могут быть неплотности) трубопровода наносится мыльный раствор. Это помогает определить наличие дефектов, так как в процессе проверки возникают пузыри, что легко заметить после во время визуального осмотра.

Пневматические испытания невозможны в случае, если проверке подлежат трубы, изготовленные из чугуна, фаолита или стекла. Также при наличии в трубопроводе арматуры и соединительных элементов из чугуна нужно следить, чтобы давление во время испытаний не превышало 4 кгс/см2. Для того, чтобы результаты испытаний были корректными, в этом случае также необходимо предварительно провести проверку гидравлическим методом.

Что представляет собой эта процедура

Итак, что такое опрессовка системы отопления? Производят эту процедуру с использованием специального оборудования – гидравлического или пневматического насоса. Оборудование подбирается в зависимости от того, проводятся испытания воздухом или водой.

Проверка на герметичность выполняется путем нагнетания в систему воды или воздуха под высоким давлением. Для частных домов оно обычно составляет порядка 2 ат. (в том случае, если показатель рабочего давления в процессе эксплуатации не превышает 1,9 ат.). В многокватирных зданиях испытания проводятся под гораздо более высоким давлением. Его показатель также зависит от рабочего и превышает его на 20-30%. После окончания всех работ составляется акт опрессовки системы отопления.

Если система негерметична, в процессе проведения проверки нагнетаемые воздух или вода выходят наружу. Таким образом можно определить «слабые» места оборудования и вовремя устранить их. Существуют специально установленные правила опрессовки системы отопления, согласно которым проводиться она должна хотя бы один раз в год.

Последовательность удаления воздуха в высотных домах

Для многоэтажных домов задача, когда и как правильно спускать воздух из системы отопления решается следующим образом. Воздух обычно поднимается и скапливается в батареях и трубопроводах верхних этажей. Но перед отопительным сезоном проверку и удаление воздуха нужно производить последовательно, начиная с нижних этажей.

Для многоэтажных домов задача, когда и как правильно спускать воздух из системы отопления решается следующим образом. Воздух обычно поднимается и скапливается в батареях и трубопроводах верхних этажей. Но перед отопительным сезоном проверку и удаление воздуха нужно производить последовательно, начиная с нижних этажей.

Если на радиатор отопления и в проблемных местах установить автоматический воздухоотводчик для радиаторов отопления, то он обеспечит стравливания воздуха. Конечно, можно проверить систему вручную, хуже от этого не будет, т.к. возможно загрязнение или залипание клапана, что исключит автоматический сброс воздуха из системы отопления и нарушит работу контура.

Если на радиатор отопления и в проблемных местах установить автоматический воздухоотводчик для радиаторов отопления, то он обеспечит стравливания воздуха. Конечно, можно проверить систему вручную, хуже от этого не будет, т.к. возможно загрязнение или залипание клапана, что исключит автоматический сброс воздуха из системы отопления и нарушит работу контура.

Манометрические и гидростатические испытания трубопроводов

Согласно требованиям СНиП, перед запуском инженерной сети следует выполнить манометрические испытания трубопроводов на герметичность. Проведение такой проверки позволяет заблаговременно выявить дефектные участки магистрали, способные разрушиться при превышении рабочего давления. Это существенно снижает риск возникновения аварийных ситуаций в отопительной, водопроводной или другой инженерной системе.

Особенности технологии

Процедура испытания труб гидростатическим методом состоит в следующем:

- Трубопроводные конструкции тщательно прочищают и удаляют из них скопившиеся загрязнения. Это необходимо для повышения точности результатов измерений.

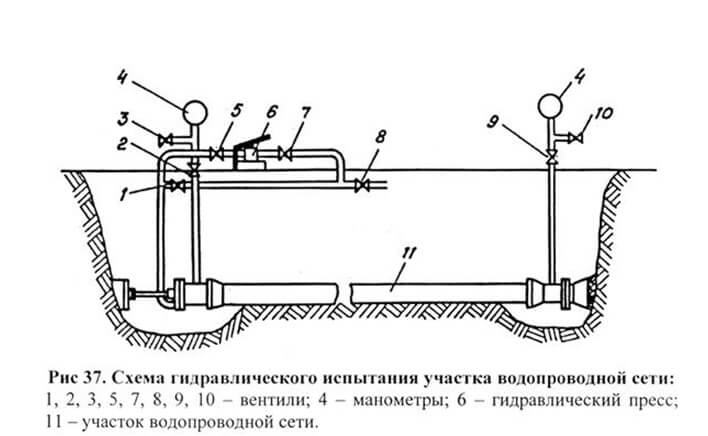

- К водопроводу подключают несколько независимых друг от друга манометров. Приборы используются для определения давления в испытываемом контуре, а также для определения утечек рабочей среды.

- Систему заполняют водой, создавая на выбранном участке магистрали давление, превышающее эксплуатационную норму на 20–25%.

- На протяжении времени выдержки специалисты внимательно следят за показаниями измерительных приборов. Если давление начинает падать, это интерпретируют как признак недостаточной герметичности трубопровода. Если же показания манометров остаются неизменными на протяжении времени выдержки, это свидетельствует об отсутствии утечек и надлежащем состоянии трубы.

- По результатам гидравлического теста специалисты составляют акт, в котором указываются обнаруженные проблемы и предоставляются рекомендации по их устранению. При необходимости дефектные участки тепловой или иной магистрали ремонтируют или заменяют.

Опрессовка системы отопления воздухом по нормам СНиП

В любой отопительной системе можно насчитать сотни соединений. Это соединение труб и радиаторов, шаровых кранов, циркуляционных насосов и расширительных баков. В секционных батареях слабое место — соединение секций между собой через прокладку, при наличии теплых полов появляются дополнительные резьбовые соединения между котлом и коллектором и между коллектором и системой подогрева полов.

В любой отопительной системе можно насчитать сотни соединений. Это соединение труб и радиаторов, шаровых кранов, циркуляционных насосов и расширительных баков. В секционных батареях слабое место — соединение секций между собой через прокладку, при наличии теплых полов появляются дополнительные резьбовые соединения между котлом и коллектором и между коллектором и системой подогрева полов.

Все эти соединения проверяются после монтажа, т. е. производится опрессовка системы отопления воздухом СНиП четко и однозначно оговаривает нормы опрессовки отопительных систем. Технически опрессовка осуществляется посредством создания в системе высокого давления воздуха или воды, для обнаружения дефектов и мест утечки теплоносителя.

Все эти соединения проверяются после монтажа, т. е. производится опрессовка системы отопления воздухом СНиП четко и однозначно оговаривает нормы опрессовки отопительных систем. Технически опрессовка осуществляется посредством создания в системе высокого давления воздуха или воды, для обнаружения дефектов и мест утечки теплоносителя.

Технология гидравлических испытаний трубопроводов

Использование жидкости для процесса является достаточно популярным методом, с помощью таких манипуляций получится испытать все контуры системы.

Воду закачивают через специальный кран, который расположен в нижней части труб. Для работ не запрещается использовать автоматические насосы, можно применять и ручные экземпляры, подключенные к водопроводу.

Высокие показатели обнаружения возможных эксцессов являются главной положительной стороной этого метода, выполнить манипуляции также получится без особого труда. Визуально можно выявить скопления жидкости в слабых местах и устранить неполадки в магистрали, что достаточно удобно и практично.

Подготовительные работы

Существуют специальные опрессовочные насосы, это оборудование подготавливается в первую очередь. Есть как ручные модели, так и электрические образцы, специалисты выбирают максимально удобный вариант исполнения для проведения проверки. А также нужно использовать в процессе манометр, чтобы контролировать изменения, ведь некоторые агрегаты способны нагнетать от 40 до 100 бар.

Опрессовочный насос

Опрессовочный насос

Минэнерго обращает внимание на правильный подход к исполнению процедуры промывки, а класс точности приспособления для замера не должен быть ниже 1,5

Длина окружности, является важной в процессе, корпус стоит подбирать с учетом данных, превышающих 160 мм

Определение прочности и герметичности

Чтобы выявить проблемные участки, в обязательном порядке процедуру проводят при рабочем давлении, методом простукивания молотком закругленной формы производится визуальный осмотр. Когда дело касается труб из цветных металлов, применяется деревянный экземпляр весом не более 0.8 кг.

Удовлетворительными, испытания на прочность и герметичность можно считать, если давление во время выдержки не упало ниже установленной нормы, данные необходимо смотреть на манометре. Сварные швы, соединения и прочие фитинги должны быть сухие, при обнаружении подобных проблем все эксцессы устраняются, а работу необходимо проводить повторно для получения акта гидравлического испытания.

Проведение испытаний

Подробный алгоритм действий достаточно прост, важно придерживаться последовательности произведения манипуляций, выглядит все так:

- С помощью опрессовщика необходимо наполнить весь контур водой, которая должна быть не ниже 45 градусов. Воздух стравливается через специальные краны, их называют отводчики.

- Нагнетание продолжается 10 минут, на протяжении этого времени нужно совершить визуальный осмотр арматуры, стыков, швов и подключения.

- Напор можно повысить до максимума, и удержать определенное время, нельзя не отметить изделия из полимерных материалов, давление в них нужно оставит на 30 минут, для более качественного произведения манипуляций.

- С помощью манометра можно выявить отклонения показаний, если они в норме, то результат работы стоит считать удовлетворительным.

После подобных манипуляций эксплуатировать систему получится максимально продуктивно, все участки являются пригодными к использованию. В противном случае нюансы следует устранить, при проявлении подтеков, скопления жидкости узел или отрезок трубы заменяют.

Давление при проведении испытаний трубопроводов

К этому моменту стоит отнестись серьезно, ведь существуют некоторые требования, которые стоит учитывать и выполнять. Дело обстоит так:

- Для стальных труб с показателями в 4 кгс/см2 и экземпляров со стенкой, позволяющей работать при температуре выше 400 градусов, выдерживается 1.5 рабочего давления, но не меньше 2 кгс/см2.

- При показателях в 5 кгс/см2, достаточно 1.25.

- Чугунные, стеклянные, пластиковые, 1.25.

- Трубы из цветных металлов потребуют давления в 1 кгс/см2.

- Фаолитовые образцы 0.5 кгс/см2.

Максимально востребованными для проведения работы считаются плунжерные насосы передвижного образца. Поршневые ручные агрегаты также можно использовать, прессы, приводы шестеренчатого типа и эксплуатационные модели отлично подойдут для нагнетания необходимых показателей.

Хозяину частной постройки потребуется обратиться в районные отделения, тогда как жители многоквартирных построек могут рассчитывать на помощь в этом вопросе от коммунальных предприятий. При заполнении заявки необходимо внимательно отнестись ко всем пунктам, сведения вносятся в точности с реальностью, адрес также необходим. В бланк акта обязательно вписываются данные о том, кто производил проверку, организация предоставляет бумаги с утвержденной подписью от главного энергетика.

Тепловое испытание отопления

Термометр для тепловой проверки

Термометр для тепловой проверки

Своевременное тепловое испытание систем отопления позволит определить равномерность нагрева всех радиаторов и батарей. В отличие от вышерассмотренных документов, эту процедуру рекомендуется выполнять в обязательном порядке и для автономных схем.

Для центрального отопления эти действия выполняются не каждый год. Акт на тепловые испытания системы отопления составляется только в следующих случаях:

- Введение системы в эксплуатацию,

- Замена большей части компонентов на новые, изменение конфигурации трубопроводов.

Испытание системы отопления на прогрев зачастую совмещается с пробным запуском перед отопительным периодом. Для этого недостаточно заполнить трубопроводы теплоносителем и включить котел. Сначала следует выполнить прочистку системы, избавив ее от скопившегося мусора и известкового налета. Если этого не сделать тепловые испытания системы отопления будут некорректными. Посторонние элементы будут влиять на теплопроводность радиаторов и труб, что напрямую скажется на их энергетической отдаче.

Центральное отопление

Тепловые испытания центрального отопления

Тепловые испытания центрального отопления

Для централизованной схемы заполнение акта испытания теплового эффекта систем отопления выполняется по определенным правилам. Главным из них является температура воды – она должна быть нагрета до +60°С.

Время проведения проверки должно составлять не менее 7 часов. Одновременно с этим выполняется регулировка отдельных компонентов для температурной балансировки узлов. Это отображается в акте на тепловые испытания системы отопления. В многоквартирных домах для каждого стояка делают отдельные измерения и сверяют общие показатели с аналогичными в элеваторном узле.

Акт теплового испытания

Какие преимущества для жильцов дома дают испытания системы отопления на прогрев?

- Поверка фактических показателей теплоснабжения с заявленными от управляющей компании,

- При установленном приборе учета и регулировки поступления теплоносителя (в элеваторном узле) возможность определить оптимальный режим работы системы,

- Своевременное выявление воздушных пробок.

Все эти работы должна выполнять управляющая компания. Это отображается в договоре на теплоснабжение. Итогом проверки будет акт испытания теплового эффекта системы центрального отопления.

Автономное отопление

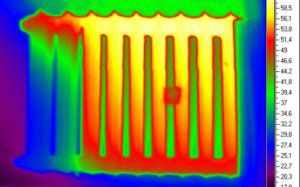

Тепловизор, как один из инструментов теплового испытания

Тепловизор, как один из инструментов теплового испытания

Проведение испытаний автономной системы отопления на прогрев также необходимо. Во время выполнения этой процедуры можно заранее определить точки резкого перепада температуры. С помощью регулировочной арматуры выполняется настройка режимов работы радиаторов и батарей.

На практике для автономных схем не нужно составлять акт испытания теплового эффекта отопления. Но для определения порядка действий лучше всего принять методику для центрального отопления. Разница может заключаться в способах измерения:

- Степень нагрева отопительных элементов проверяется установленными термометрами или по показаниям тепловизора,

- Температура в помещении контролируется с помощью внешних датчиков.

Однако в летний период не будет учтено влияние низкой температуры на улице

Поэтому помимо вышеперечисленных показателей нужно брать во внимание степень теплоизоляции дома – тепловые потери

В видеоматериале рассказывается об особенностях гидравлического испытания отопления в квартире: