Условие герметичности стыков в резьбовых соединениях.

Герметичность

резьбовых соединений достигается

главным образом заполнением уплотнительным

материалом зазора между внутренней и

наружной резьбой. Для решения такой

задачи применяют различные типы

уплотнений. Используются следующие

свойства уплотнительных материалов:

способность создавать напряжения

сжатия в упорном стыке, силу сцепления

(когезию) и адгезию уплотнительного

материала с телом резьбовой детали.

Также учитывают структуру применяемой

резьбы, коническую или цилиндрическую,

качество и изношенность резьбовой

части деталей.

При

обеспечении герметичности стыка

необходимо, чтобы остаточная сила

затяжки Fg = 0. При обеспечении надежности

принимают

F0

= kЗ (1 – c) F,

где

kЗ – коэффициент запаса предварительной

затяжки. В соединениях без прокладок

при постоянной нагрузке принимают kЗ

= 1,25…2,0; при переменной – kЗ = 2…4.

На

герметичность резьбовых соединений

значительное влияние оказывает момент

свинчивания. При сборке труб на резьбе

необходимо обеспечивать их соосность,

а также прочность и плотность соединений.

Определение

условий герметичности резьбового

соединения для случая изношенной резьбы

– более сложная задача.

Дело

в том, что затяжка соединений подразумевает

создание во всех деталях – и крепёжных,

и соединяемых, некоторых напряжений.

В упруго напряжённых телах проявляются

некоторые механизмы пластических

деформаций, ведущие к убыванию напряжений

во времени. Поэтому по истечении

некоторого времени усилие затяжки

соединения несколько снижается без

каких либо дополнительных силовых

воздействий на него.

Как устранить течь трубы отопления

1. Если свищ небольшой и появился на старой трубе, вам понадобится небольшой кусок мягкой резины, 3 стандартных хомута или несколько отрезков проволоки. В качестве резины вполне подойдёт отрезок от велосипедной или автомобильной камеры. В несколько слоёв намотайте на проблемный участок полосу резины и туго зажмите её хомутом в месте протечки. Два дополнительных хомута используются по краям в качестве страховки.

Если устранить течь нужно экстренно, а резины и хомутов под рукой нет, используйте медицинский жгут, плотно обмотайте им текущий участок и зажмите обычной проволокой.

2. В некоторых случаях, устранить течь трубы отопления

с помощью подручных материалов не удаётся, для таких целей в инструментах домашнего мастера обязательно должен быть металлический бандаж для труб (купить его можно практически в любом отделе сантехники). На трубу укладывается прочная резина, фиксируется бандажом и при помощи специальных болтов обжимается по всей площади аварийного участка.

3. Если труба отопления течёт в месте резьбового соединения трубы и фитинга, хомуты не помогут, т.к. диаметры трубы и фитинга имеют разные размеры. В таком случае эффективным вариантом будет использование бандажа, но с немного изменённым вариантом конструкции. Вместо толстой резины из комплекта, используйте резину от велосипедной камеры. Для того чтобы компенсировать разницу в размерах, предварительно сделайте несколько витков на саму трубу. Поверху резина закрепляется обжимной накладкой и болтами.

Как устранить течь в батарее

1. Если батарея потекла в месте стыков секций, поврежденный участок необходимо перемотать отрезком ткани, предварительно пропитанным эпоксидной смолой. После высыхания ткань твердеет и течь прекращается.

2. При маленьких повреждениях используется специальный герметик – так называемая холодная сварка. По виду она напоминает детский пластилин. Небольшой кусочек сварки разминаем руками до однородного цвета и состояния и вдавливающими движениями замазываем место протечки.

3. Если на батарее вы заметили ржавое пятнышко, которое ещё не течёт, но уже находится слегка во влажном состоянии, присыпьте его крупной поваренной солью и замотайте тряпкой. Спустя некоторое время трещинка затянется.

4. Ещё один народный способ – цементный бинт. Отрезок ткани пропитывают клеевым цементным раствором с добавлением гипса, быстро заматывают вокруг повреждения и дают застыть. После такой процедуры «место лечения» закрашивают слоем густой масляной краски.

Как устранить течь пластиковой трубы

Современные пластиковые и металлопластиковые трубы казалось бы, вечные, но к сожалению, и они иногда доставляют неприятности. Чаще всего это происходит из-за первоначального неправильного монтажа или при использовании некачественных комплектующих.

1. Если вода закапала в местах соединения, возможно, ослабились фитинги, слегка подтяните гайку ключом, течь должно исчезнуть. Но тут следует быть очень осторожным, одно резкое движение и фитинг может лопнуть. Не переусердствуйте.

2. Устранить небольшую течь в местах соединения помогает пакля с силиконовым герметиком. Пакля пропитывается силиконом и несколько раз обматывается в месте стыка.

3. Если потекла пластиковая труба, временно устранить течь можно при помощи клеевого бандажа. Отрезок стеклоткани промазывается эпоксидным клеем и обматывается вокруг трубы 5-6 раз, а затем фиксируется хомутами или стяжками.

Любой из приведённых способов хорош только для временного устранения течи. При первой же возможности систему отопления нужно будет отремонтировать или заменить. Если первый звоночек прозвенел, не откладывайте ремонт и не ждите второго, в противном случае это может обернуться большими проблемами. Остановить фонтан горячей воды достаточно сложно, гораздо легче и дешевле не допустить прорыва. Ну, а если всё же так случилось, что кипяток из трубы или батареи хлыщет во все стороны, не паникуйте. Накиньте на неё одеяло, так вы защититесь от ожогов и успеете убрать воду без риска обжечься.

P.S. Для того, чтобы сберечь своё время, деньги и нервы, ремонт и замену системы отопления лучше доверять профессионалам))

Чем заделать течь в трубе отопления? Что делать, если радиатор начал капать между секций или на подводке? Можно ли предпринять какие-то меры, если побежала радиаторная пластина?

Давайте разберем несколько наиболее частых проблем, которые реально устранить своими руками.

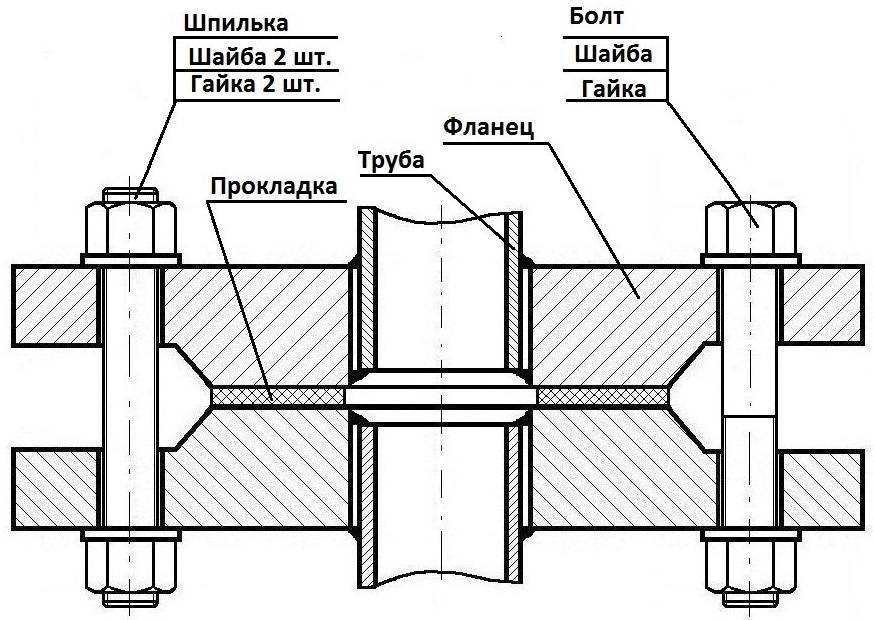

Конструкции резьбовых соединений.

Резьбовые

соединения осуществляются с помощью

резьбовых крепежных изделий. К ним

относятся болты, винты, шпильки, гайки,

детали трубопроводов.

Резьбовые

соединения делятся на: болтовое

соединение; винтовое соединение;

шпилечное соединение.

Болт

– цилиндрический стержень с резьбой,

имеющий головку. За головку болт вращают

или, наоборот, удерживают от вращения

при соединении деталей. Нарезной частью

стержня болт ввинчивается в гайку.

Винт

— отличается от болта только тем, что

ввинчивается не в гайку, а в резьбовое

отверстие одной из соединяемых деталей.

Головка

болта имеет форму шестигранной призмы.

Стержень болта входит в отверстие

соединяемых деталей с зазором. На

стержень болта навинчивается гайка.

Между гайкой и соединяемыми деталями

во избежание повреждения вращающейся

детали, гайкой ставят кольцевую пластинку

— шайбу.

Шпилька

– цилиндрический стержень, имеющий

винтовую нарезку с обоих концов. При

соединении шпилькой ее ввертывают в

одну из скрепляемых деталей, а на другой

конец шпильки навинчивают гайку.

Гайка

— деталь резьбового соединения или

винтовой передачи, имеющая отверстие

с резьбой.

Во

избежание самоотвинчивания применяют

гаечные замки. Примеры гаечных замков:

контргайка— вторая гайка, навертываемая

поверх основной гайки и создающая в

резьбе дополнительную силу трения.

Шплинт — проволока полукруглого

поперечного сечения, сложенная вдвое

и пропущенная через гайку и болт или

только через болт. Концы шплинта разводят

(отгибают).

19. Силовой расчёт резьбовых соединений.

Расчёт

обычно проводят на основе двух условий:

условия прочности соединения и условия

плотности соединяемого стыка.

1.

Определяются силы, действующие на

наиболее нагруженный болт. Эти силы

зависят от числа болтов, конструкции

соединения, характера его нагружения

и назначения. Действующая на болт сила

Fб

может быть разложена на две составляющие:

возникающую от внешней силы Fа

и обусловленную затяжкой болта Fз:

Fб= Fа+ Fз

Составляющая

от внешней силы, действующая на каждый

болт нагруженного

перпендикулярно

плоскости стыка

силой F соединения, определяется по

формуле: Fа=F/z,

где z – число болтов соединения. Сила Fa

в этом случае проходит по оси болта.

При нагружении соединений силой F,

лежащей в

плоскости стыка

и проходящей через центр его тяжести,

составляющая от внешней силы, приходящаяся

на каждый устанавливаемый без зазора

болт и нагружающая его на срез,

определяется по той же формуле. В случае

же постановки болтов с зазором сдвигающая

соединение внешняя сила должна

уравновешиваться силами трения в стыке,

которые обеспечиваются предварительной

затяжкой болта с силой Fз

= FK/if,где i

– число стыков, стягиваемых винтами, f

– расчётный коэффициент трения в стыке.

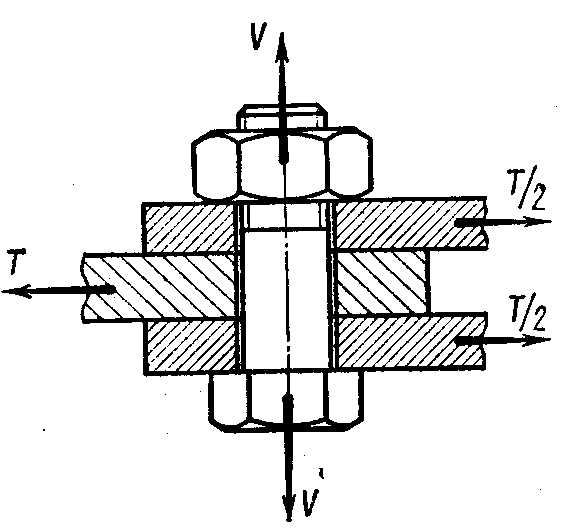

При

нагружении соединения с круглым стыком

внешним моментом Т, действующим в

плоскости стыка, на каждый болт,

устанавливаемый без зазора на одинаковом

расстоянии DO

от центра тяжести площади сечения

стыка, действует сила F

= 2T/DOz

При

установке болтов с зазором необходима

затяжка болта, нагружающая его

осевой

силой Fз

= 2ТК/I

f

Dz

2.

Проверяют на прочность болт действующего

соединения. При нагружении болта осевой

силой Fб

условие прочности имеет вид: σ =4Fб/(πd12)

≤ [σр]

где

d1 –

внутренний диаметр резьбы; [σр]

– допускаемое напряжение при растяжении;

[σр]=σт/,

где

– предел текучести материала болта;

– требуемый коэффициент запаса

прочности.

Чем смазать болты, чтобы не прикипали

Именно такой вопрос интересует многих автомобилистов. Но просто смазка болта ничего не даст, ведь она смоется через пару дождей.

Поэтому болт необходимо не столько смазывать, сколько защищать. И особенно его выступающую резьбовую часть.

Для этих целей я использую два самых бюджетных материала:

Мовиль

Автопластилин

Суть проста. Мовиль является антикоррозионным средством для скрытых полостей. Поэтому болты сайлентблоков и болты схождения достаточно просто покрыть мовилем при помощи кисти

и установить на место

Но резьбовая часть болта требует дополнительной защиты, ведь мовиль банально смоется дождями.

Поэтому выступающие части резьбы и гайки я покрываю автопластилином. То есть, покрываю резьбу мовилем

Затем устанавливаю деталь на место…

…и закрываю соединение автопластилином

Мовиль и пластилин в этом случае очень хорошо сочетаются. Ведь если смазать резьбу, например, литолом или нигролом, то пластилин после этого банально не прилипнет. А к мовили он прилипает очень даже не плохо.

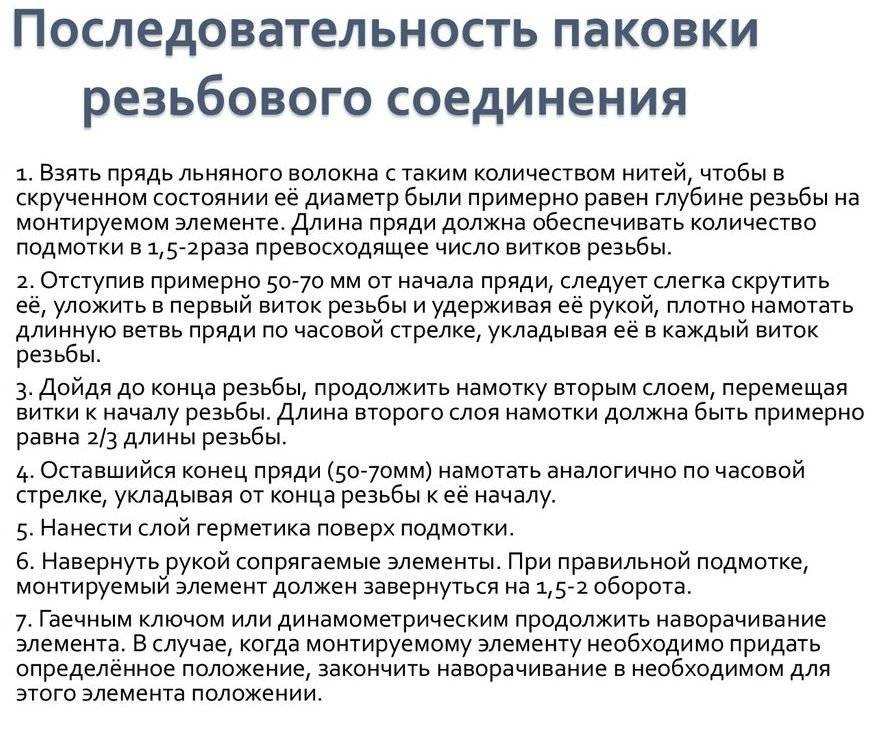

Правила закручивания резьбы и маленькие хитрости

На что нужно обратить внимание при монтаже резьбовых соединений:

Свободное навертывание гаек от руки без применения специального инструмента, при этом болты и шпилька не должны болтаться, что говорит о неплотном прилегании витков резьбы.

Тугое навертывание гаек, что служит признаком возможного срыва резьбы. Это грозит периодическим прокручиванием соединений и плохой герметичностью. Тугая посадка также может говорить о неполноценности резьбы, наличии заусениц, забитости резьбовых соединений, истирании витков, ржавчине.

Гаечный торец должен располагаться перпендикулярно оси болта либо шпильки, не имея при этом шероховатых или забитых поверхностей. В противном случае это обернется дополнительным трением и быстрым изнашиванием уплотнителя.

До места посадки гайки укручиваются исключительно усилиями руки

При этом важно соблюдать равномерность направления, иначе излишняя нагрузка приведет к деформированию резьбы или обрыву шпильки.

Впервые занимаясь монтажом водопроводной сети в квартире собственными силами, нужно помнить, что излишняя длина нарезки резьбы может привести к сильному истончению стенки трубы. Именно поэтому лучше использовать клупп, а не плашку. Его резцы располагаются так, чтобы сохранять прямую линейность резьбовых соединений относительно оси трубы. Это минимизирует вероятность срыва витков.

Еще один нюанс – это паковка разбирающегося трубного соединения при помощи сгона. Для этого в муфте имеется специальная канавка в виде кольца на торцевой части

Важно на длинную резьбу правильно накрутить контргайку и муфту. После этого короткое резьбовое соединение обматываются уплотняющим льном и смазывают специальным защитным составом

Герметичности соединению добавит льняной жгутик, накрученный на резьбу сгона муфтового торца. Если же на фитинге вы обнаружили отсутствие насечки с наружной стороны, то сделать деления можно самостоятельно, воспользовавшись напильником или кусачками.

Придерживаясь этих простых рекомендаций по монтажу водопровода и резьбовых соединений, не допуская банальные ошибки, даже мастер-новичок с минимальным набором инструментов и уплотнителей сможет сделать надежную и герметичную инженерную сеть, которая прослужит много лет.

Информация о файле

Иосилевич Г.Б., Строганов Г.Б., Шарловский Ю.В.

Затяжка и стопорение резьбовых соединений.

2-е изд., перераб. и доп. — М.: Машиностроение, 1985. – 224 с.: ил. – (Б-ка конструктора).

Рассмотрены особенности затяжки одиночных и групповых резьбовых соединений, конструктивные и технологические способы повышения стабильности затяжки, методы стопорения и конструкции стопорящих элементов в зависимости от условий нагружения, сборки и эксплуатации.

Второе издание (1-е изд. 1971 г.) переработано с учётом новых стандартов, а также дополнено материалами по расчёту и контролю равномерности затяжки групповых соединений и свинчиваемости соединений из коррозионно-стойких сталей и сплавов, по оценке эксплуатационной надежности резьбовых соединений.

Справочник предназначен для инженеров-конструкторов всех отраслей машиностроения.

Введение

Затяжка одиночного болтового соединения

Напряжения и перемещения в соединяемых деталях.

Соединения при действии внешней осевой силы.

Соединения при действии внешней силы, параллельной плоскости стыка.

Моменты и усилия в соединениях при затяжке.

Коэффициенты трения в соединениях.

Напряжения и прочность соединений при затяжке.

Заедание в резьбовых соединениях.

Свинчиваемость резьбовых соединений из титановых сплавов.

Контроль усилия затяжки резьбовых соединений

Контроль усилия затяжки по удлинению (деформации) стержня.

Контроль усилия по моменту затяжки.

Нормирование моментов затяжки резьбовых соединений.

Контроль затяжки по моментам завинчивания и отвинчивания.

Контроль усилия затяжки по углу поворота гайки.

Комбинированные методы контроля усилия затяжки.

Особенности установки болтов с натягом.

Особенности затяжки соединений при больших диаметрах резьб.

Затяжка групповых резьбовых соединений

Особенности затяжки групповых соединений.

Основные уравнения и расчетные модели соединений.

Одномерная стержневая модель соединения.

Двухмерная стержневая модель соединения.

Расчет усилий при последовательной затяжке соединений.

Групповая и комбинированная затяжка соединений.

Общий метод расчета затяжки групповых соединений.

Расчет соединений методом конечных элементов.

Влияние условий сборки на равномерность затяжки соединений.

Стабильность затяжки резьбовых соединений

Упругопластическое нагружение болта и стягиваемых деталей.

Релаксация напряжений в соединениях.

Самоотвинчивание соединений при вибрациях.

Методы стопорения и оценка их эффективности.

Способы стопорения резьбовых соединений формозапирающими элементами

Стопорение совместно ненапряженными деформируемыми формозапирающими элементами.

Стопорение совместно ненапряженными недеформируемыми формозапирающими элементами.

Стопорение путем превращения резьбового соединения в неразъемное.

Стопорение совместно напряженными формозапирающими элементами.

Фиксирование болтов (винтов) относительно базовых деталей.

Стопорение резьбовых соединений увеличением сцепления по опорным поверхностям и в резьбе

Стопорение увеличением сцепления по опорным поверхностям гайки и головки болта.

Стопорение резьбовых соединений силовым замыканием на резьбу.

Особенности стопорения подвижных соединений.

Выбор рациональных конструкций стопорящих элементов.

Приложения

Список литературы

В формате djvu –

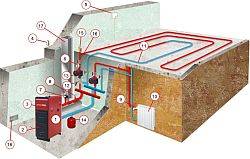

Виды и характеристики резьбовых соединений в системе отопления

Сегодня при монтаже практически всех систем отопления применяются как новые виды соединительных элементов, так и традиционные варианты, где резьба нарезается на стальных трубах. Каждый вид резьбы имеет как положительные стороны, так и недостатки.

Для правильного выбора уплотнителя стоит рассмотреть все элементы более детально.

Чугунные радиаторы

Для подключения используются как современные варианты в виде фитингов с американками, так и традиционные в виде сгонов из труб на муфтах с контргайками. Резьба в чугунном теле гайки радиатора имеет сколы и неровности, кроме того может быть нарезана под углом, что усложняет подбор резьбы на фитинге. В этом узле необходимо применять уплотнитель, который обеспечит надежное заполнение всех пустот по всем виткам резьбы.

Сгоны и муфты

Резьбовое соединение труб и муфт также имеет свои недостатки. На трудах резьба нарезается с запасом на 3-4 витка, при этом, сам профиль трубы может иметь существенные отклонения. Проще говоря, он может быть не круглым, из-за чего резьбы получается разной глубины и профиля – от треугольной с острым углом до трапециевидной. Гайка и муфта из чугуна также могут иметь изъяны резьбы в виде сколов, обрывов резьбы, разной высоты и глубины витков. Такое соединение требует, чтобы уплотнитель не только заполнил все полости, но и был эластичным – при накручивании чугунной муфты на жесткий уплотнитель она просто может лопнуть.

Фитинги с американками

Фитинги с американками выпускаемые известными производителями запорной и соединительной арматуры имеют стандартную резьбу выполненную в соответствии с высокими стандартами качества. Вместе с тем, и это резьбовое соединение требует герметизации поскольку резьба чаще всего имеет большую глубину и четкие грани.

Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

- Сверло применяется для изменения размеров отверстия.

- Метчик и плашка предназначены для непосредственного нарезания витков. Они обходятся недорого, зачастую используются для нарезания новой поверхности, но могут и при восстановлении поврежденной.

- Шпиндель или инструмент для вворачивания вставки. Он характеризуется тем, что рабочая часть напоминает резьбовую, на торце есть специальный зацеп.

Вставка ремонтная, представленная спиралью ромбовидной формы. На одном конце сделали поводок, за счет которого осуществляется его вращение за счет соединения со шпинделем.

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

Проверка способа защиты резьбы спустя два года

Данный способ я использую давно, поэтому могу показать результаты его работы.

Мне не раз приходилось слышать различную критику. Причем именно различную! Посудите сами:

- Первая критика — мовиль там все так склеит, что потом ничего не открутишь

- Вторая критика — мовиль является смазкой и поэтому соединение со временем раскрутится.

Как видим, критика совершенно, противоположная Это наводит на мысль, что это совершенно не конструктивная критика, а всего-лишь предположения отдельных людей, не имеющих практического опыта. Простыми словами — МИФ.

Поэтому лучше один раз увидеть, чем семь раз что-то предполагать

Тем более был еще и третий вариант критики, который гласил, что это все смоется и отвалится через неделю.

Ну так давайте же проверим!

Проверять будем резьбовое соединение стойки стабилизатора, которая была установлена два года назад. Защита резьбы производилась сразу при установке.

Вот так это выглядит через два года

Как видим, ничего не смылось и не отвалилось. Причем даже и не думает этого делать. Поэтому третий миф разрушен.

Снимаем пластилин и видим девственный блеск гайки

Срываем гайку ключом и дальше крутим ее от руки.

Ничего не приклеилось и не открутилось. Миф 1 и 2 тоже разрушен. На видео ниже момент откручивания показан и там это четко видно.

Резьба гайки в идеальном состоянии. Можно продавать, как новую

Опыт показал, что это отличный способ защиты резьбы. Он удобен в работе, бюджетный (мовиль и пластилин стоят копейки) и практичный.

У него есть только один недостаток — его нельзя использовать там, где высокие температуры. Но там я использую обычную медную пасту

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны

Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.

Специфика работы резьбовых соединений в различных условиях

Рассмотрим специфику работы различных резьбовых соединений, возможные проблемы при эксплуатации и пути их решения с помощью применения специальных смазок.

В деталях соединений, работающих в агрессивных средах, применяют коррозионно-стойкие стали и сплавы, а детали соединений, подвергающихся действию высоких температур, – из жаропрочных сталей. Особенность аустенитных нержавеющих Cr-Mo и Ni-Cr-W сталей состоит в том, что на их поверхностях не образуется достаточно прочных оксидных пленок, препятствующих схватыванию.

Вязкость и низкие антифрикционные свойства коррозионно-стойких сталей и сплавов способствуют образованию задиров на витках резьбы, затрудняющих монтаж и демонтаж. Поэтому для смазки деталей резьбовых соединений из таких материалов необходимо применять специальные материалы в качестве разделительной среды, препятствующей контакту металл-металл.

Резьбовые соединения обычной точности не являются герметичными – жидкость или газ беспрепятственно просачиваются по виткам резьбы. Это приводит к коррозии, затрудняющей демонтаж соединения, и возможным его повреждениям.

Установка прокладок под гайки не обеспечивает необходимой герметичности. В этой ситуации смазочный материал, нанесенный предварительно до сборки на резьбу и выполняя уплотняющую и защитную функции, герметизирует соединение и предотвращает коррозию.

Часто для защиты крепежа от коррозии применяют цинкование. Опустим здесь экологический аспект такого решения. Оцинкованные болты хорошо защищены от коррозии. Однако пара трения цинк-цинк имеет очень высокий коэффициент трения и склонна к задирам. Поэтому при монтаже таких соединений должен быть применен специальный смазочный материал.

При эксплуатации резьбовых соединений в условиях экстремально высоких температур (600 °С и более) к смазочным материалам предъявляются особые требования. Они не должны содержать таких металлов как свинец и цинк. Эти вещества плавятся при относительно низких температурах и, проникая по границам зерен, диффундируют в резьбовую поверхность, вызывая ее охрупчивание и образование трещин. Эти процессы протекают более интенсивно при действии дополнительных напряжений от внешних сил в материале болта.

Кроме того, нужно учитывать, что сборку резьбовых соединений производят при нормальной температуре. Если резьбовое соединение после сборки работает при повышенных температурах, то при различных материалах болта и соединяемых деталей, когда температурная деформация болта меньше температурной деформации деталей, резьбовое соединение испытывает дополнительные (температурные) напряжения.

При использовании резьбовых соединений из жаростойких сплавов с никелем смазочный материал для них не должен содержать серу, фтор, хлор и некоторые другие элементы, которые присутствуют в обычных смазочных материалах. В таких сплавах они образуют такие соединения с никелем, которые приводят к появлению внутренних напряжений в материале и образованию трещин. Это может привести к внезапному разрушению резьбового соединения и стать причиной аварии. Поэтому обычные смазочные материалы недопустимо применять для смазки деталей резьбовых соединений, изготовленных из сплавов с никелем!

1.1 Резьбовые соединения как элемент металлургических машин

Резьбовое соединение – разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разьёма) необходимо произвести действия в обратном порядке [].

Резьба – равномерно расположенные выступы или впадины постоянного сечения, образованные на цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Является основным элементом резьбового соединения.

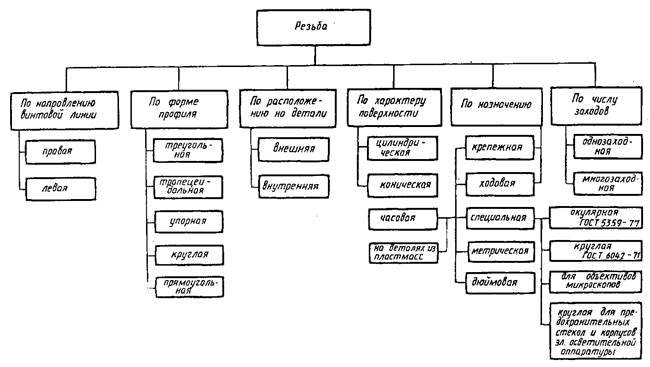

Классификация и основные признаки резьб []:

- единица измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба);

- расположение на поверхности (наружная и внутренняя резьба);

- направление движения винтовой поверхности (правая, левая);

- число заходов (одно- и многозаходная);

- профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.);

- образующая поверхность, на которой расположена резьба (цилиндрическая резьба и коническая резьба);

- назначение (крепежная, крепежно-уплотнительная, ходовая и др.).

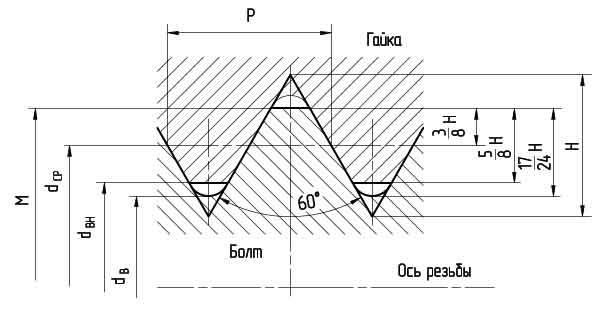

Метрическая резьба (рисунок 1) является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α = 60°. Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основными параметрами метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы – Р, устанавливаемые ГОСТ 8724–81 [].

По ГОСТ 8724–81 каждому номинальному размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с мелким шагом применяются в тонкостенных соединениях для увеличения их герметичности, для осуществления регулировки в приборах точной механики и оптики, с целью увеличения сопротивляемости деталей самоотвинчиванию.

Рисунок 1 – Метрическая резьба

Характеристики резьбовых соединений

Достоинства []:

- технологичность;

- взаимозаменяемость;

- универсальность;

- надёжность;

- массовость.

Недостатки:

- раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств);

- отверстия под крепёжные детали вызывают концентрацию напряжений;

- для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Стандартные крепежные резьбовые детали весьма разнообразны по форме, точности изготовления, материалу, покрытию. Их разделяют на детали общего назначения и специальные, предназначенные для применения в определенных видах изделий или в особых условиях [].

Основными являются болты, винты, шпильки и анкеры.

Болт (рисунок 2) состоит из двух частей: головки и стержня с резьбой. В большинстве конструкций болтов на его головке имеется коническая фаска, сглаживающая острые края головки и облегчающая наложение гаечного ключа при свинчивании.

Рисунок 2 – Болт

Выпускаемые промышленностью болты различают []:

- по форме и размерам головки;

- по форме стержня;

- по шагу резьбы;

- по характеру исполнения;

- по точности изготовления.

Форма и размеры головки болта зависят от назначения и условий работы.

Болты с шестигранными головками получили широкое применение в промышленности.

Шпилька – крепёжная деталь, предназначена для соединения деталей между собой, имеющих гладкие отверстия или резьбовые отверстия, выполненная в виде цилиндрического стержня на концах которого имеется резьба [].

Шпилька резьбовая используется для стягивания и фиксации на заданном расстоянии элементов металлических конструкций с метрической резьбой. Также шпилька резьбовая может использоваться для крепления подвесных конструкций.

Резьбовые соединения являются одними из наиболее ответственных элементов металлургического оборудования. В ряде случаев неправильная затяжка приводит к значительному ухудшению работы механизмов, что соответственно влияет на надежность и долговечность работы машины. Поэтому необходимо исследовать основные функции резьбовых соединений, которыми являются правильная затяжка и контроль.

Государственные стандарты

Система выбора необходимого способа определяется принятыми государственными, отраслевыми стандартами и изложена в Единой Системе Конструкторской документации (ЕСКД). Она включает:

- ЕСКД Изображение резьбы (ГОСТ 2.311-68);

- отраслевой стандарт (ОСТ) 39502-77 (определяет способы, параметры и возможности различных видов крепления);

- все крепёжные изделия оговорены в ГОСТ 27017-86.

Для каждого вида фиксации резьбового соединения предусмотрен свой стандарт. Например, выбор пружинной шайбы производится на основании ГОСТ 6402-70.

Следовательно, все резьбовые соединения ГОСТ ЕСКД стопорятся на основании руководящих документов. Единая система конструкторской документации позволяет определить существующие способы предотвращения разъединений и выбрать необходимые детали для решения этих задач.

20 ……………………………………..245

Ст. 4 . ……………………………….260

25 .…………………………………….275

35 ……………………………………..314

35Х ..…………………………………..785

ПРИМЕНЕНИЕ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Случай 1.

Болт нагружен

осевой растягивающей силой. Гайка

завинчивается, но не затягивается.

Последующая затяжка болта отсутствует.

Примером служит

болтовое соединение грузовой скобы

(рис. 3.32).

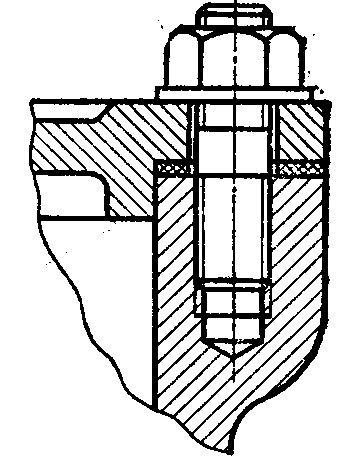

Рис. 3.32. Грузовая

скоба (1- свинцовое кольцо)

Случай 2.

Винт нагружен

осевой растягивающей силой. Гайка

завинчивается, но не затягивается.

Затягивание резьбы производится под

нагрузкой.

Примером является

резьбовое соединение винтовой стяжки

(рис, 3.33). В период подтягивания под

нагрузкой винт испытывает растяжение

и кручение.

Рис. 3.33. Винтовая

стяжка

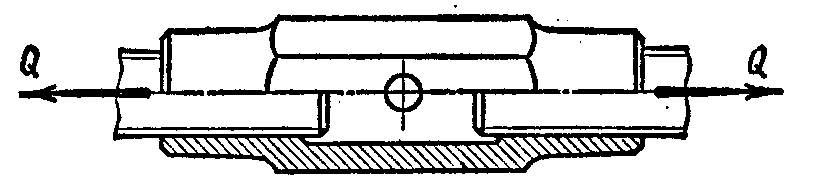

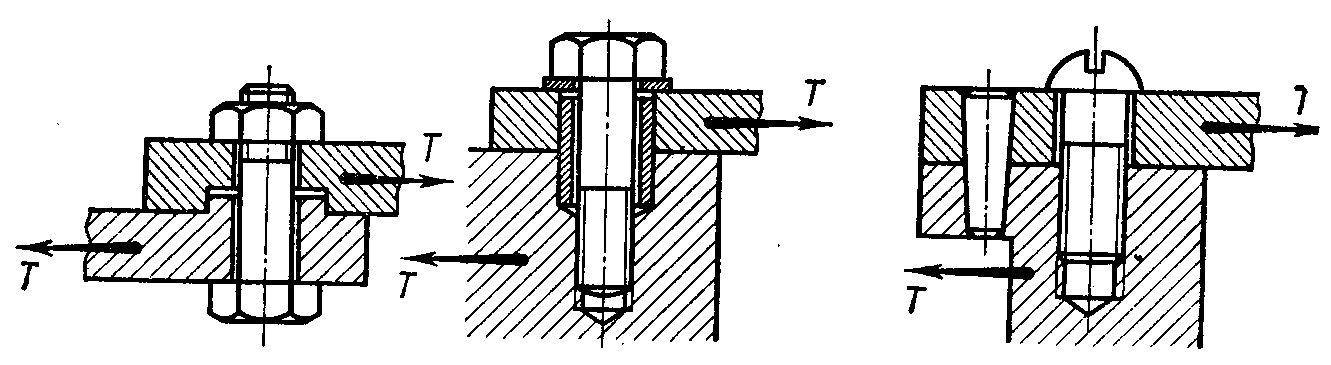

Случай 3.

Болтовое

соединение нагружено поперечной силой.

В этом соединении

(рис. 3.34) болт ставится с зазором в

отверстия деталей. При затяжке болта

на стыке деталей возникают силы трения,

которые препятствуют относительному

их сдвигу.

Рис. 3.34. Схема

применения болта, нагруженного поперечной

силой

Для разгрузки

болтов от поперечной силы применяют

различные замки, втулки, штифты и др.

(рис. 3.35). Роль болта в таких случаях

сводится к обеспечению плотного

соприкосновения деталей.

Рис. 3.35. Устройства

для разгрузки болтов от поперечных сил

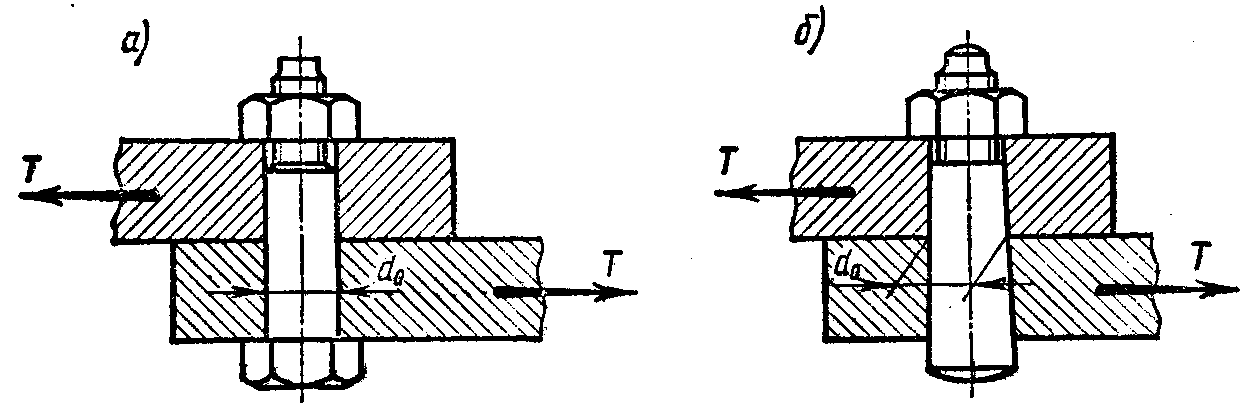

Для уменьшения

диаметров болтов применяют также точеные

(калиброванные) болты, устанавливаемые

в отверстия из под развертки. Они могут

быть цилиндрическими (рис. 3.36, а) или

конусными (рис. 3.36, б). Эти болты работают

на срез, как штифты.

Рис. 3.36. Схемы

применения болтов, поставленных без

зазора

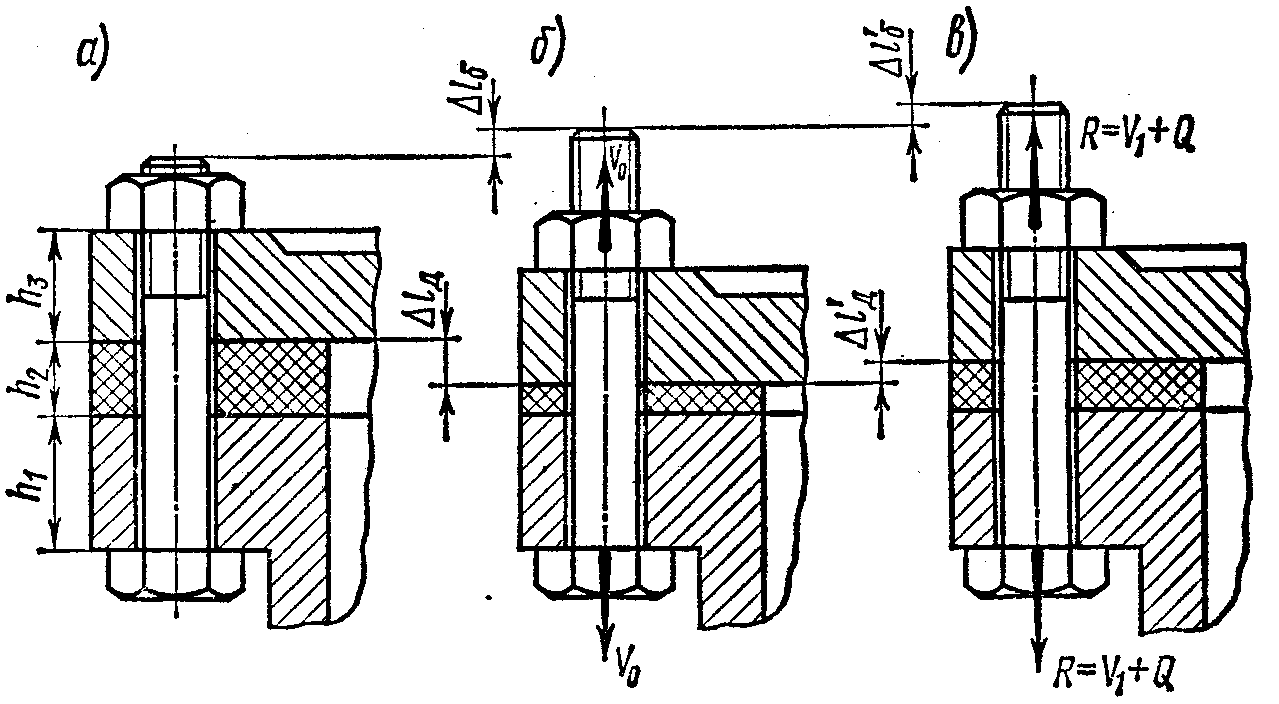

Случай 4.

Болтовое

соединение предварительно затянуто

при сборке и нагружено внешней осевой

растягивающей силой.

Этот случай

соединения (рис. 3.37) часто встречается

в машиностроении для крепления крышек

цилиндров, подшипниковых узлов и т. п.

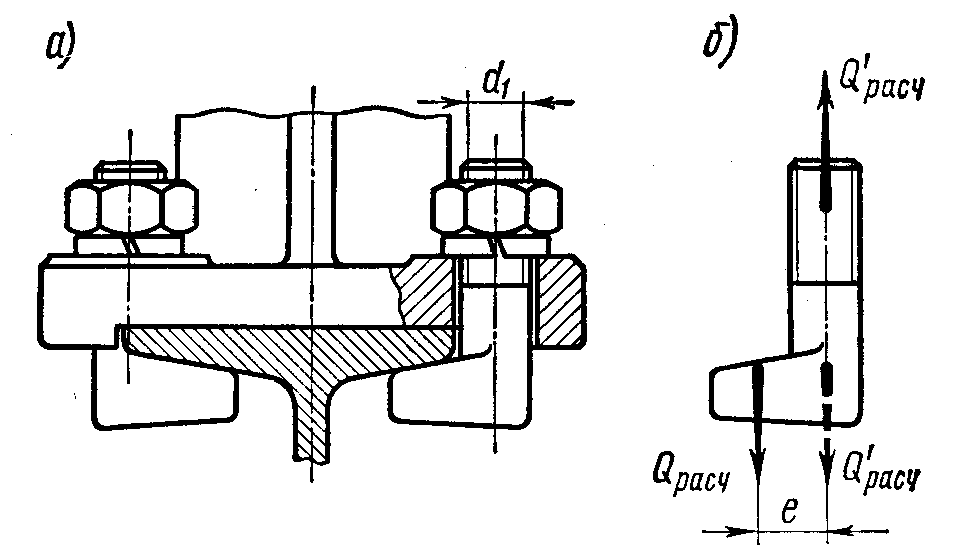

Рис. 3.37. Схема

применения болтового соединения,

нагруженного внешней осевой растягивающей

силой:

а – болт не затянут,

б – болт затянут, в – к затянутому болту

приложена внешняя сила Q ..

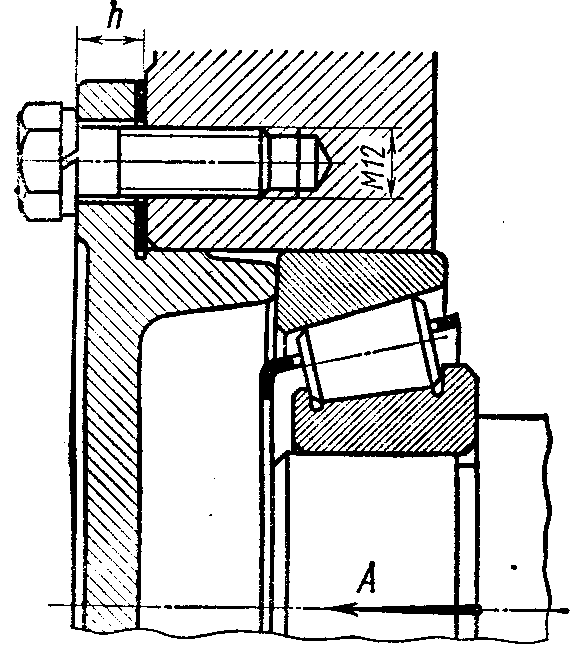

Рис. 3.39. Пример

подшипникового узла

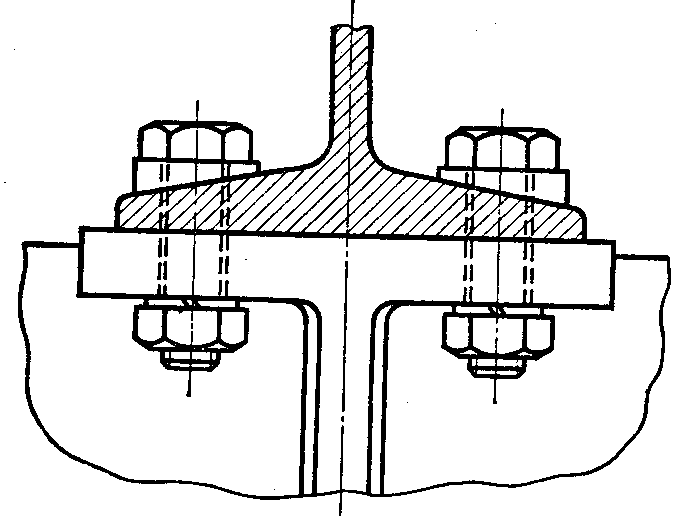

Рис. 3.40. Применение

шпилечного соединения на крышке газового

резервуара

Случай 5.

Болтовое соединение предварительно

затянуто при сборке и нагружено

внецентренной растягивающей силой.

В этом соединении

применяют болты с костыльной головкой

(рис. 3.41,a).

Рис. 3.41. Резьбовое

соединение болтами с костыльной головкой

При конструировании

любого резьбового соединения принимают

меры, устраняющие перекосы опорных

поверхностей под головку болта и гайку

во избежание внецентренного нагружения:

черные поверхности деталей под гайки

и головки цекуют, приливы (бобышки)

фрезеруют, а в отдельных случаях применяют

косые шайбы (рис. 3.42).

Рис. 3.42. Болтовое

соединение с косыми шайбами