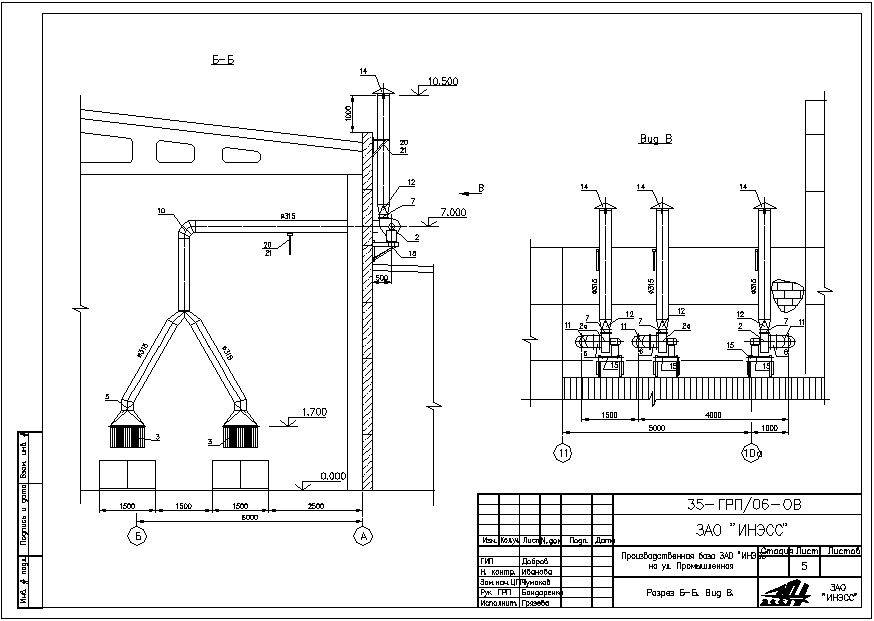

Вентиляция сварочного поста в Санкт-Петербурге (СПб)

Вентиляция сварочного поста одно из ключевых направлений деятельности .

Мы более десяти лет профессионально занимаемся монтажом вентиляции сварочного поста в Санкт-Петербурга (СПб) и области.

Работа в помещении для сварки сопряжена с риском столкновения с повышенной концентрацией опасных веществ. Такую нежелательную ситуацию в помещении для сварки призвана предотвратить вентиляция сварочных постов.

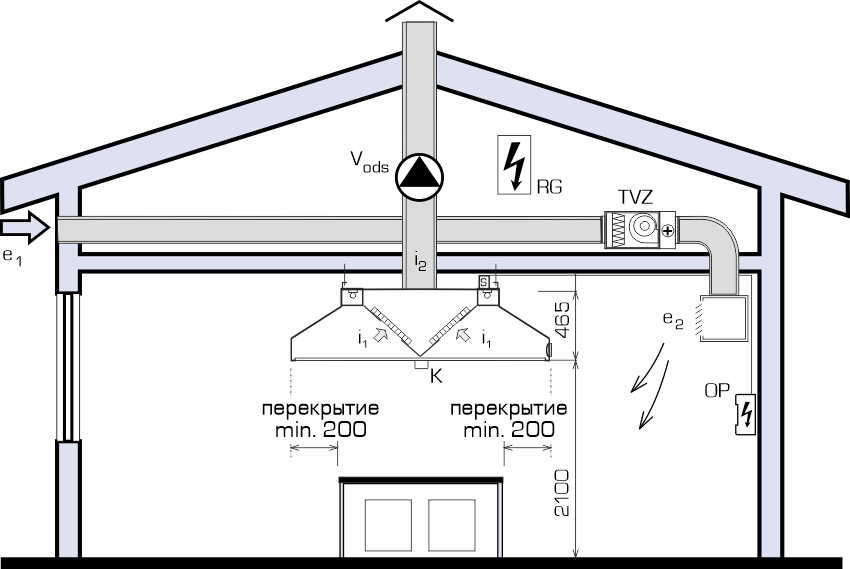

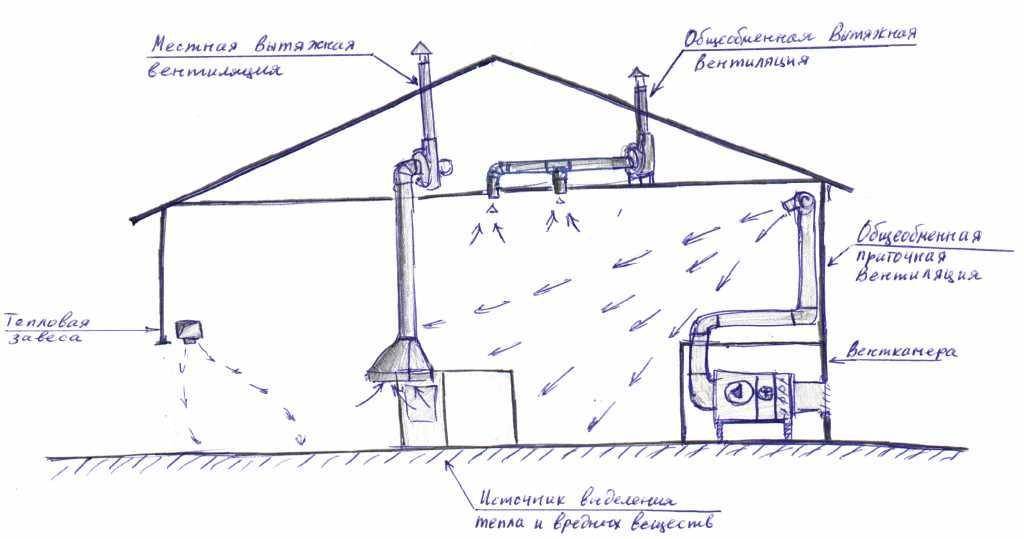

Задачи общеобменной вентиляции сварочного цеха

Общеобменная вентиляция для помещения, где осуществляется процесс сварки, должна очищать воздух от примесей, успевших распространиться далее. Общеобменная вентиляция при сварке должна удалять «отработанный» воздух и замещать его чистым приточным.

При этом вытяжка вентиляции сварочного цеха должна быть оборудована фильтрами, очищающими воздух до его выхода в атмосферу за пределы помещения для сварки. А приточная система до поступления воздуха в сварочные помещения должна обеспечивать нужные параметры температуры и влажности. Для этого установки приточной вентиляции сварочного цеха наделяются функциями очистки, нагрева или охлаждения воздуха.

Задачи локальной вентиляции сварочного рабочего места

К задаче локальной вытяжной системы вентиляции относится удаление максимального количества вредных примесей – азота, фтора, оксида углерода, озона – из вздуха, окружающего сварочный рабочий участок. Удаление опасных веществ с помощью вытяжной вентиляции должно производиться максимально быстро, до их выхода за пределы рабочего места для сварки и попадания их в общеобменную систему вентиляции сварочного цеха.

Расчет для сварочного цеха вытяжной системы должен быть выполнен так, чтобы при сварке вредные вещества не выходили за пределы рабочего места в объемах, превышающих максимально допустимые для здоровья сотрудников.

Система приточной вентиляции сварочного рабочего места должна обеспечивать приток свежего воздуха, понижающего концентрацию вредных веществ на сварочном рабочем участке.

Расчет вентиляции сварочного цеха

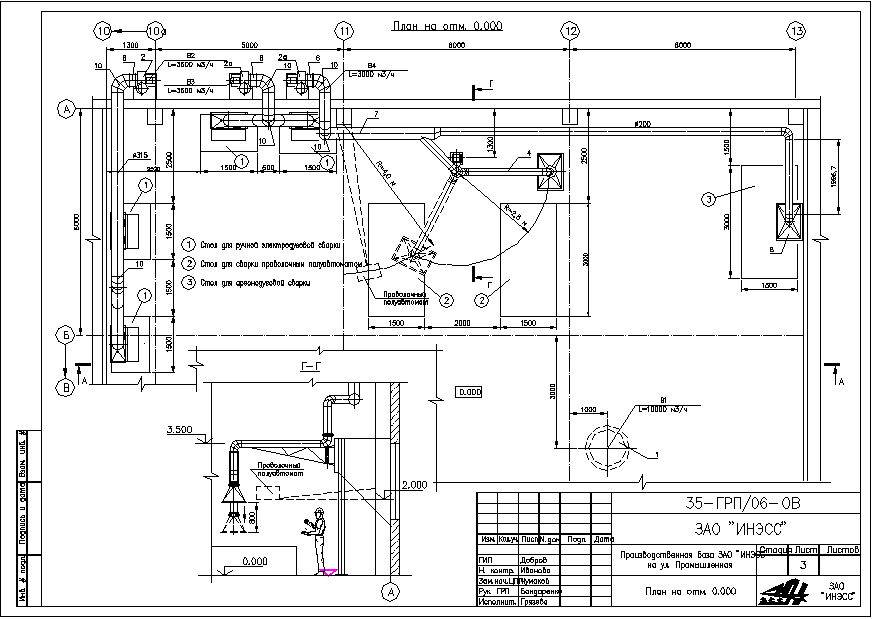

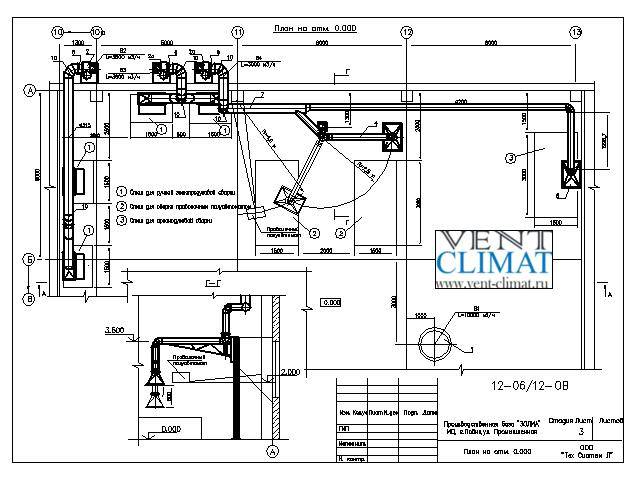

Расчет системы для сварочного цеха, устанавливаемых для помещений сварки, осуществляется на основе данных о количестве используемых электродов за один час.

Расчет вытяжной системы сварочного цеха исходит из того, что при сварке ручным методом на 1 кг электродов должно приходиться 1,5-4,5 м3/ч. Для полуавтоматической сварки 1 кг электродов требует 1,7-2 м3/ч. При этом один рабочий сварки за 1 час использует около 5 кг электродов.

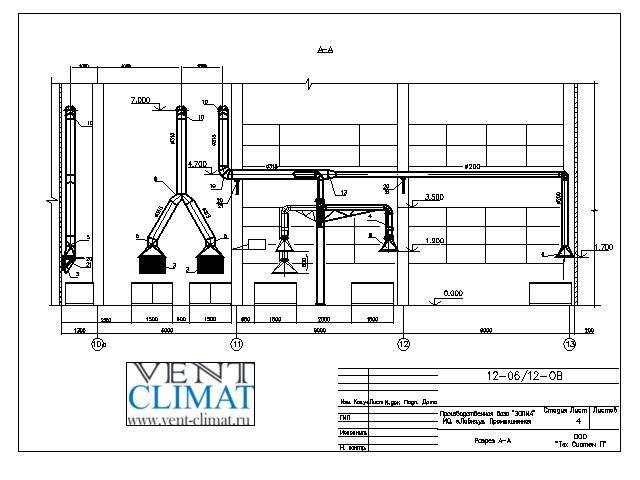

При проектировании вытяжек вентиляции расчет исходит из того, что 70% мощности вентсистемы сварки придется на нижний ярус цеха, а оставшиеся 30% — на верхний ярус сварочного помещения.

Вентиляция сварочных постов с рекуперацией тепла

Для такого энергоемкого производства как сварочный цех вопрос расходов на электроэнергию стоит крайне остро. Вентиляционные приточные системы, используемые при сварке, для нагрева или очищения воздуха также потребляют немалое количество энергии. При этом приходящий в помещение для сварки воздух может из-за вытяжки покидать здание, не успевая передать тепло внутрь помещения. Такая приточно-вытяжная система при сварке расходует много электроэнергии, показывая сомнительную эффективность.

Для энергоемкой сварки используются системы с рекуперацией тепла. При ней вытяжной воздуховод, удаляющий воздух из помещения для сварки, имеет зону теплообмена с приточным воздуховодом, несущим воздух внутрь помещения и на участки.

Таким образом, система вентиляции при сварке позволяет нагревать приходящий воздух не только за счет работы вентиляторов, но и за счет уходящего воздуха. Системы с рекуперацией тепла при сварке помогают экономить до 30% электроэнергии, используемой для работы вентиляторов притока.

Система вентиляции сварочного поста от профессионалов .

Для заказа вентиляции сварочного участка позвоните нам по телефону или закажите обратный звонок у нас на сайте. Наши специалисты проведут расчет вентиляции сварочного цеха, создадут проект и проведут монтаж системы воздухообмена при сварке под ключ: от первичного расчета вытяжной системы до пуско-наладочных мероприятий и составления актов о выполненных работах в помещении для сварки.

Мы имеем более, чем пятилетний опыт проектирования и установки систем воздухообмена сварочных постов и других производственных участков.

Обязательно ли нужно вентилирование для сварочного поста, и почему?

При проведении сварочных работ выделяется большое количество вредных для здоровья веществ и избыточного тепла. Например, выделяются оксиды хрома и марганца, различные фтористые соединения, опасная для легких двуокись кремния.

Пострадать от таких веществ может и сам сварщик, и окружающие (газы распространяются от места проведения работ по помещению, не ограничиваясь одним участком). Длительное воздействие таких веществ опасно для сердца и легких, а кратковременное воздействие может уменьшать производительность работников, вызывая головные боли и тошноту.

Читать также: Плотность нержавеющей стали 12х18н10т

Если подытожить, вентиляция выполняет следующие задачи:

- Отвод вредных веществ (газов, паров).

- Отвод избыточного тепла (воздух вокруг места работы нагревается).

- Постоянный приток свежего воздуха и отвод застоявшегося (затхлого, спертого).

Причем система обязательно должна регулироваться, поскольку в разное время года, при разной погоде и при разных видах и объемах работ воздухообмен нужно изменять.

Вентиляционная система в сварочном цеху

Система должна работать автономно, но с возможностью изменения ее параметров вручную. Это нужно для того, чтобы корректировать характеристики микроклимата в разные поры года. Нельзя осуществлять вентилирование с повторным или циклическим применением воздушных масс – это опасно для здоровья работников.

Расчеты

Расчет производительности должен проводиться относительно количества используемых за один рабочий час электродов. Схема расчета такова:

- ручной метод сварочных работ – на 1 килограмм электродов нужно обеспечить итоговую производительность до параметра 4500 м³/час;

- полуавтоматический метод сварочных работ – на 1 килограмм электродов нужно обеспечить итоговую производительность до параметра 2 м³/час.

Еще один нюанс: при полуавтоматической работе сварщик может применять больше 5 килограмм электродов. Схема расчета в этом случае такая: производительность системы необходимо увеличивать кратно применяемому количеству электродов.

Вентилирование на местах

- Самое основное различие между видами вентиляции местного назначение это, как уже было замечено, движение потока воздуха, следовательно, она может быть либо приточной, либо вытяжной.

- Вытяжной вариант используется в тех случаях, когда нельзя допустить распространения вредных или дурно пахнущих летучих веществ с локализованного места нахождения по всему помещению. Сущность операции состоит в улавливании этих самых веществ при помощи движения воздушного потока и выбрасывания их в открытое пространство, то есть, на улицу. В таких ситуациях речь идёт, как о невидимых газах, так и о дыме и пыли, загрязняющих близлежащее пространство.

- В домашних условиях такой тип вентиляции знаком всем в качестве кухонной вытяжки и те, кому приходилось своими руками разбирать такой агрегат, могли видеть там один или несколько вентиляторов. Их лопасти развёрнуты таким образом, что при вращении они как бы отсасывают воздух, особенно, если тот поднимается к месту тёплым потоком.

- А вот местная приточная вентиляция применяется в виде воздушного душа, где более холодные потоки воздуха направленно подаются на какие-либо детали или локальное рабочее место и за это её также называют «обдувом». Также на некоторых производствах в горячих цехах созданы настоящие оазисы, представляющие собой кабинки высотой 2-2,5м, куда нагнетается прохладный воздух, что позволяет значительно экономить энергию по сравнению с тем, как если бы пришлось охлаждать весь цех.

- Но не всегда обдув бывает холодным, он может быть также тёплым или даже горячим, например, такие воздушные заслоны создаются у печей, что на практике выглядит, как ширма, через которую не распространяется печное тепло (подобный, но более слабый эффект происходит с греющим радиатором, расположенным под окном). Для кузнечных горнов и печей разного типа агрессивный направленный приток воздуха помогает поддерживать горение или же (при большей скорости) увеличивает его интенсивность.

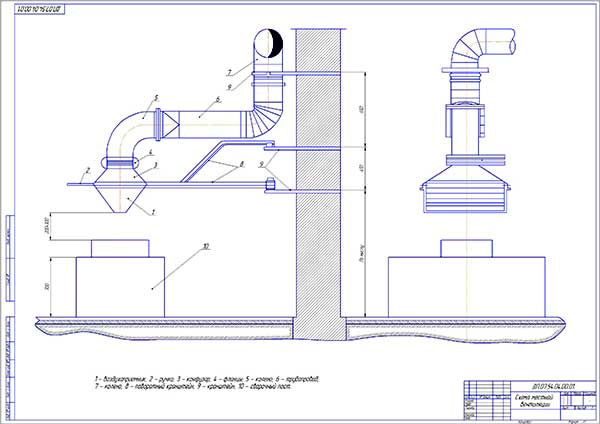

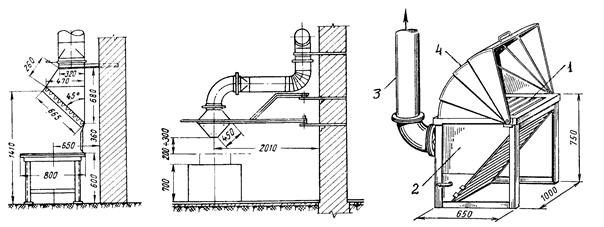

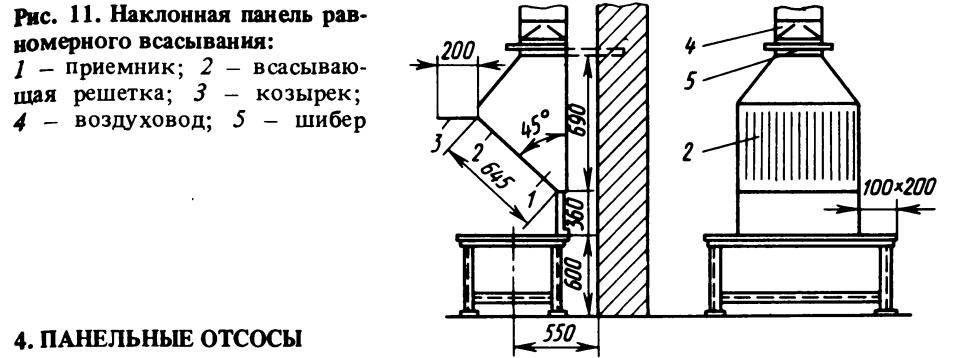

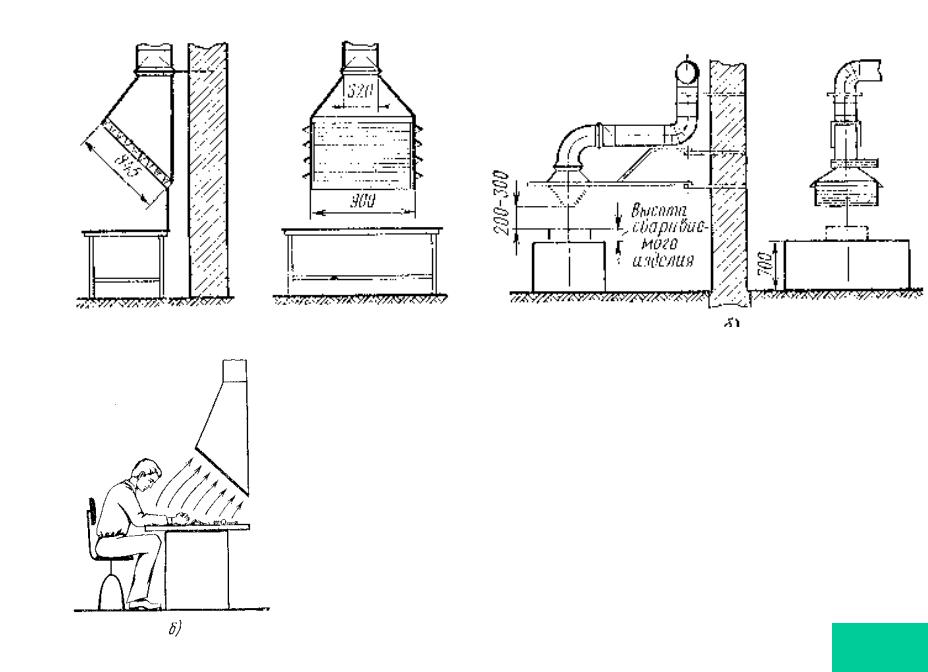

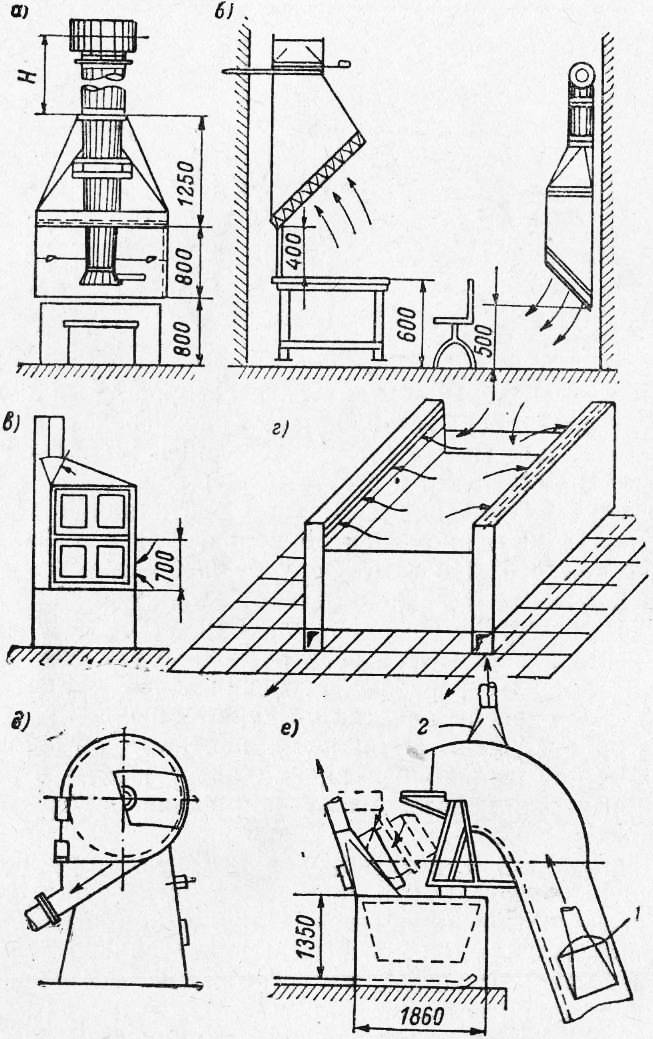

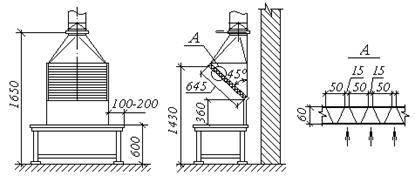

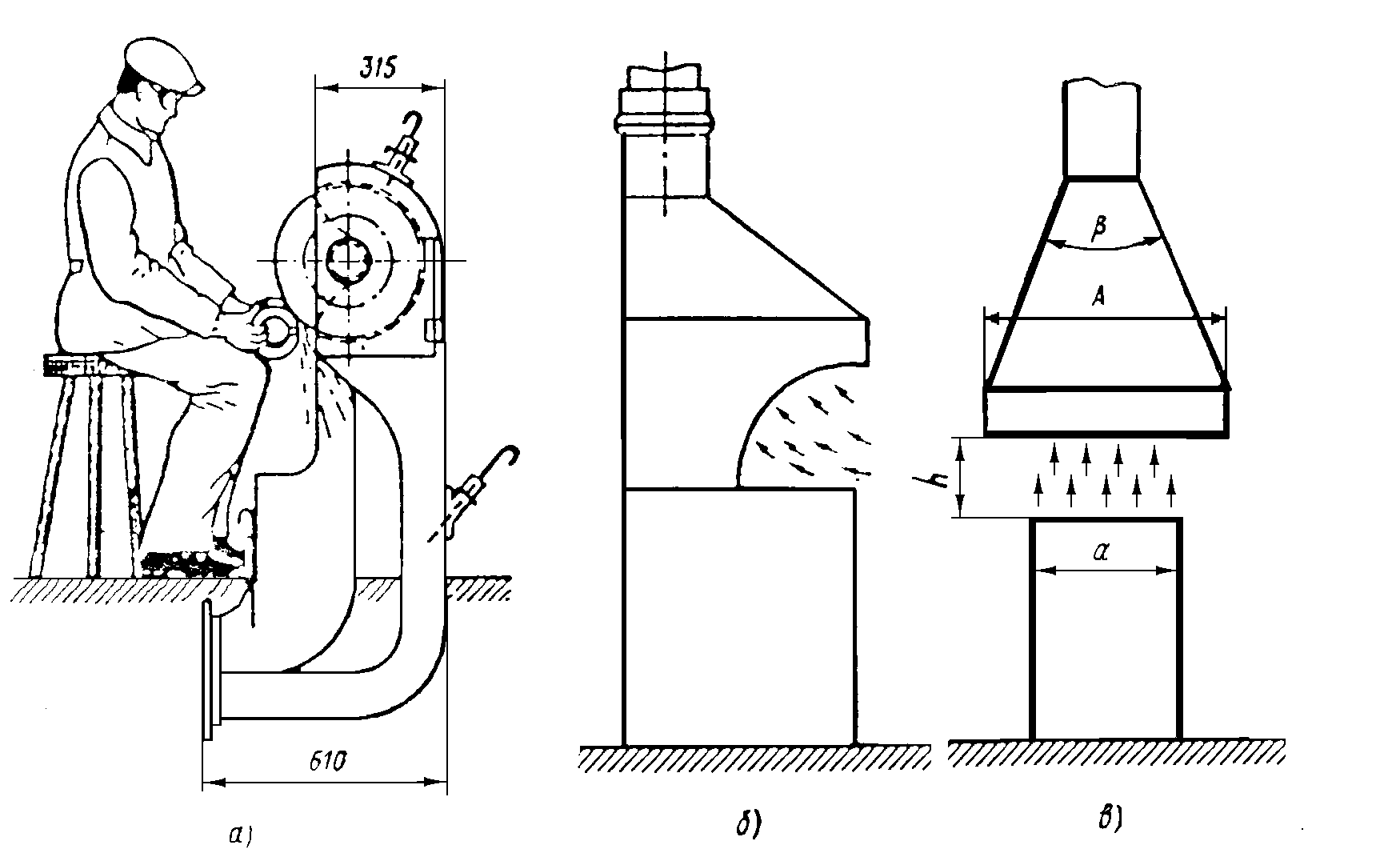

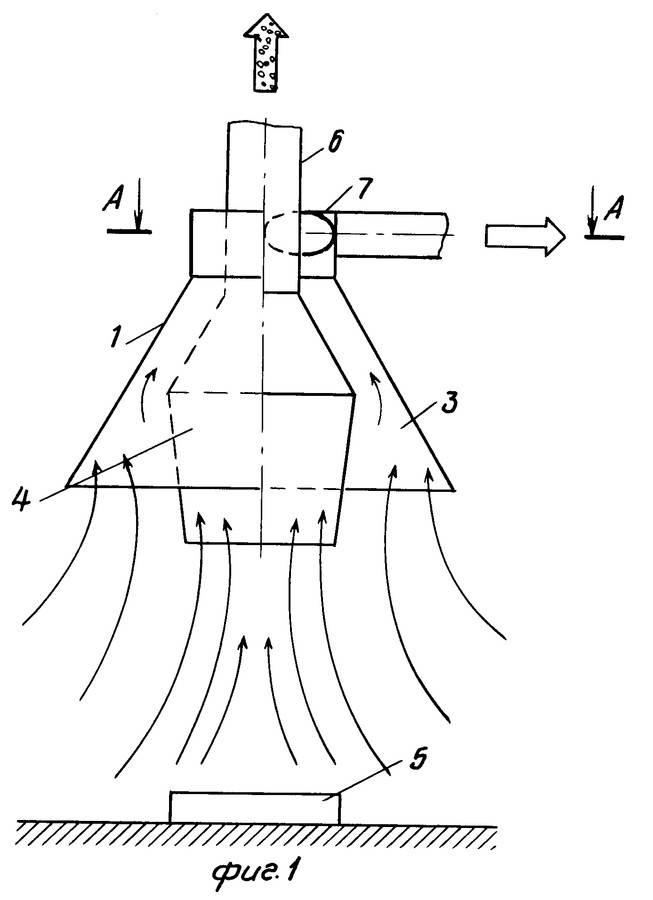

Расчёт для вытяжных систем местного значения

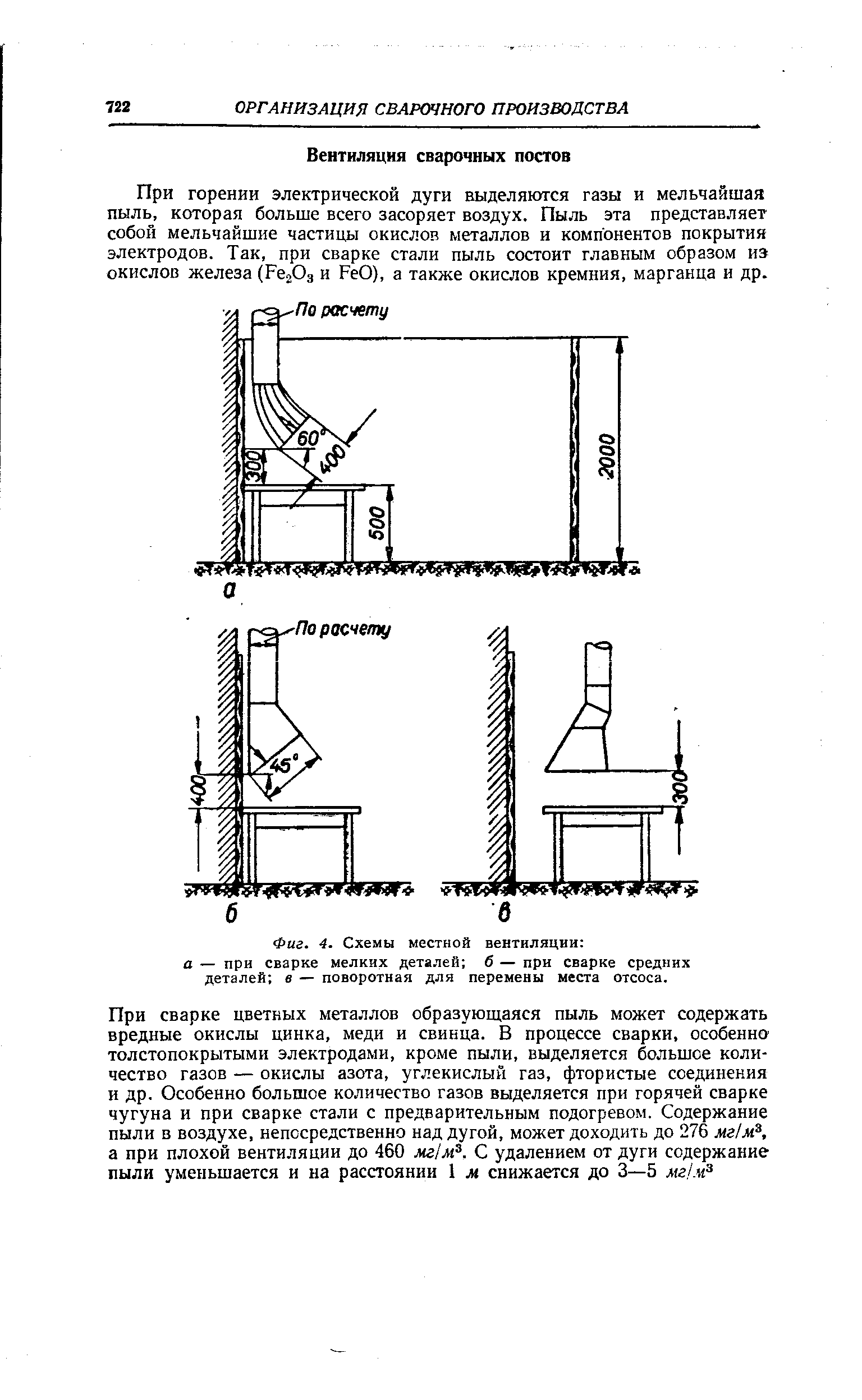

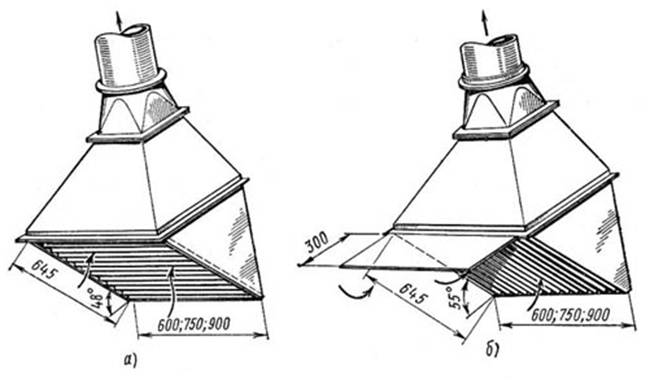

По большому счёту расчет местной вытяжной вентиляции производится с помощью формул и учётом множества параметров самого помещения, температуры воздуха, вредности, мощности двигателей и так далее, хотя это касается только производства, да и то не всегда. Но если уж дело доходит до вычислений, то нас будет интересовать вытяжной зонт — именно его и нужно учитывать в первую очередь, чтобы все вредные вещества поднимались именно к нему, а не рядом.

Читать также: Самодельный копир для токарного станка по дереву

Зонт является самым удобным приспособлением для локальной вытяжки, особенно это касается кузнечный горнов, варочных плит, печей с открытым огнём, горячих ванн и так далее — нагретый воздух сам поднимается под купол, где и попадает в вентиляционный канал. Безусловно, зонт, как того требует инструкция, должен быть расположен, как можно ближе к источнику, во всяком случае, на столько, на сколько это вообще возможно.

Отправным значением для скорости движения потока в рабочем проёме этого самого зонта принято считать значение от 0,15 до 1,25м/с. Скорость прямо пропорциональна количеству отравляющих газов и площади перекрытия — чем больше газов и меньше купол, тем интенсивнее должно быть всасывание.

Производительность агрегата (м3/час) или объём отсасываемого воздуха вычисляется по формуле L=360abv — здесь под символами a и b подразумевается периметр рабочего проёма в метрах, а под символом v скорость воздушного потока (м/с) в этом самом проёме.

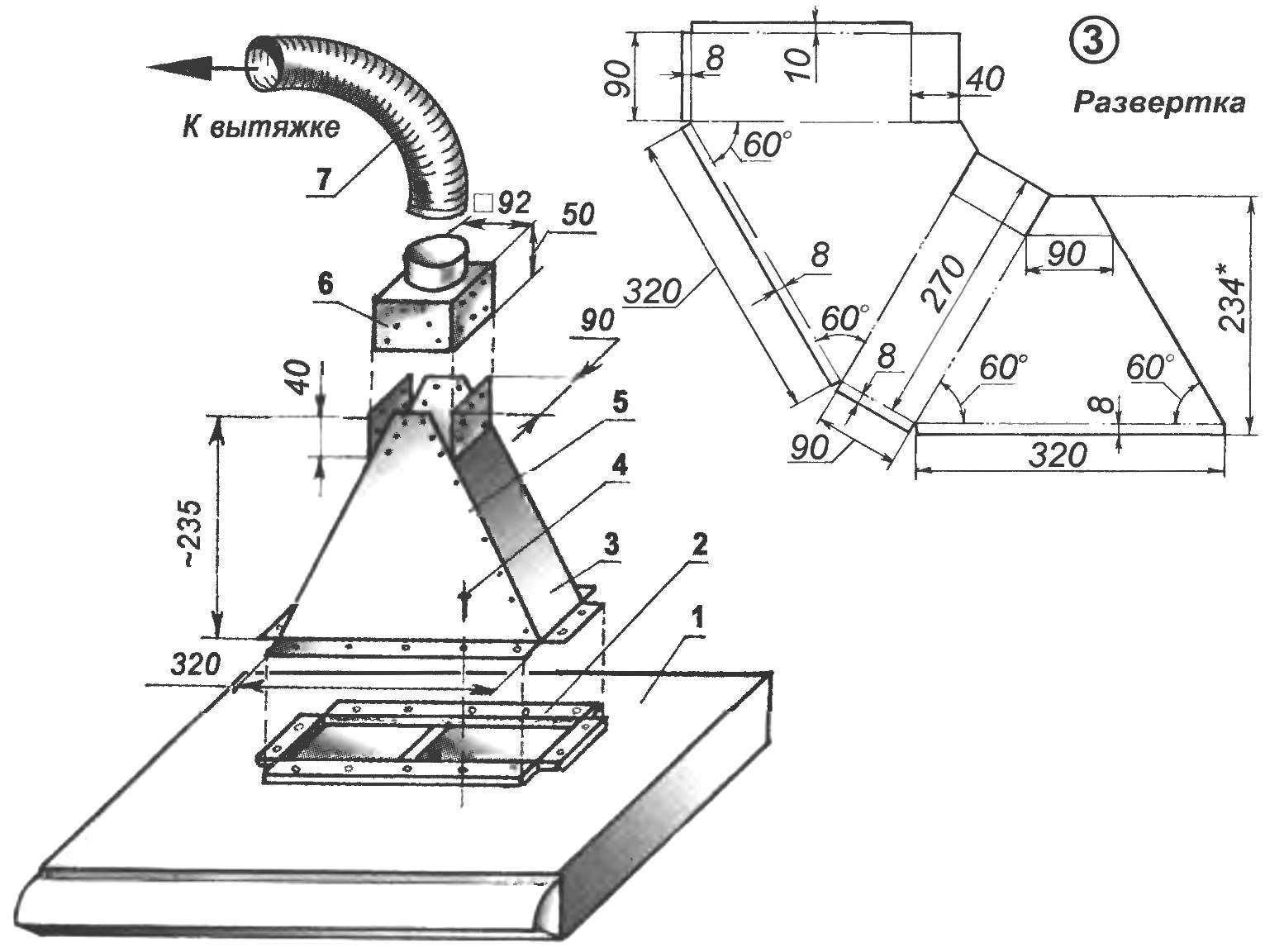

Для сварочных столов и наплавочных установок также необходимы отдельные расчёты, так как над таким местом невозможно навесить вытяжной зонт (он попросту будет мешать), поэтому, здесь устанавливаются воронкообразные или щелевидные отсосы длиной от 250 мм до 350 мм, в зависимости от потребности. В таких ситуациях применяется другая формула для расчётов, которая выглядит, как L=ko3√I, здесь уже значение ko — это коэффициент для щелевого или воронкообразного отсоса (щелевой — 12, воронкообразный — 13,2), а символом I обозначен сварочный ток в амперах (А).

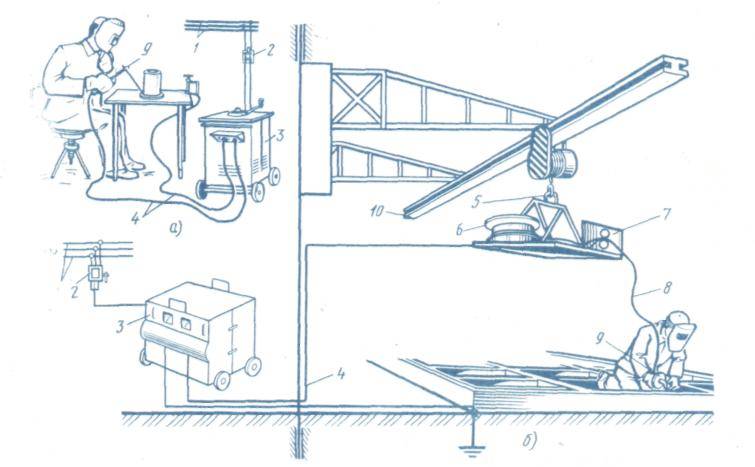

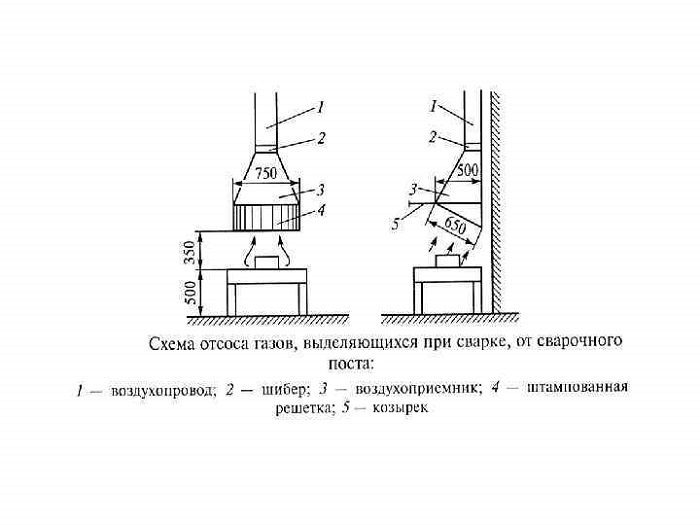

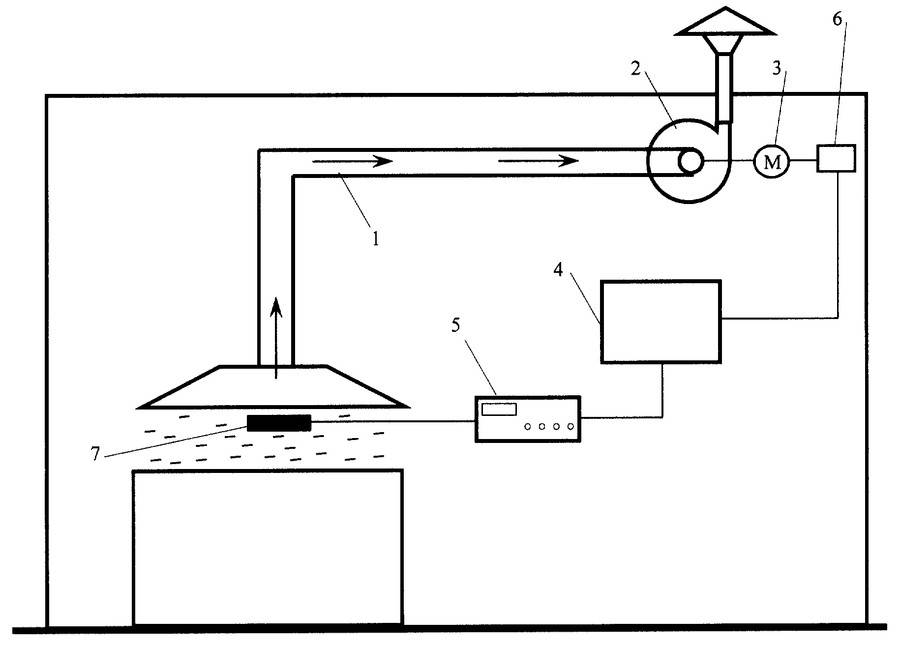

Для рабочего места сварщика вентиляция такого типа может выполняться по-разному, хотя, по одному и тому же принципу, например, это может быть труба с зонтом, подведенным сбоку, но может быть и в виде решётки на рабочем столе, где газы высасываются в прямо противоположную сторону. Второй вариант наиболее благоприятен для работающего там человека, так как в таком случае он практически не вдыхает вредные газы. Производительность агрегата по перекачке воздуха (м3/час) следует рассчитывать по количеству электродов, которые сварщик способен использовать в течение часа, а также по наличию в них каких-либо вредных веществ.

Требования к вентиляции сварочных цехов

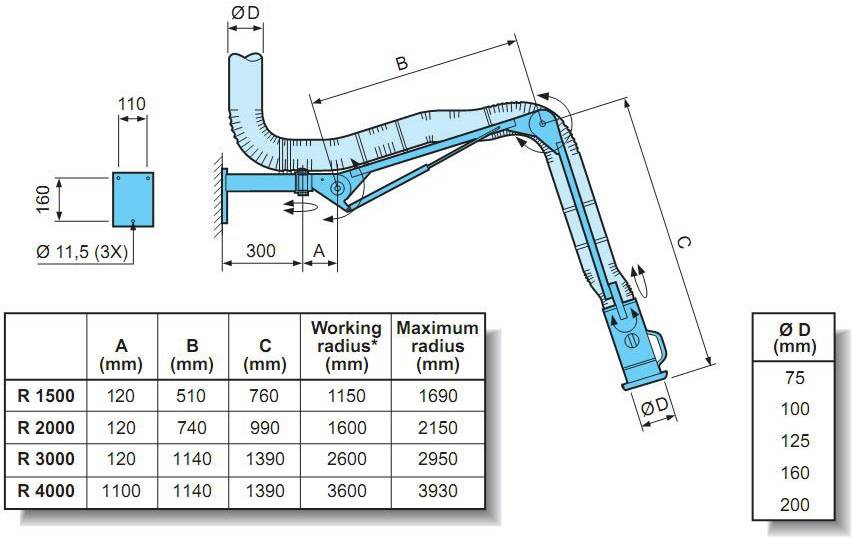

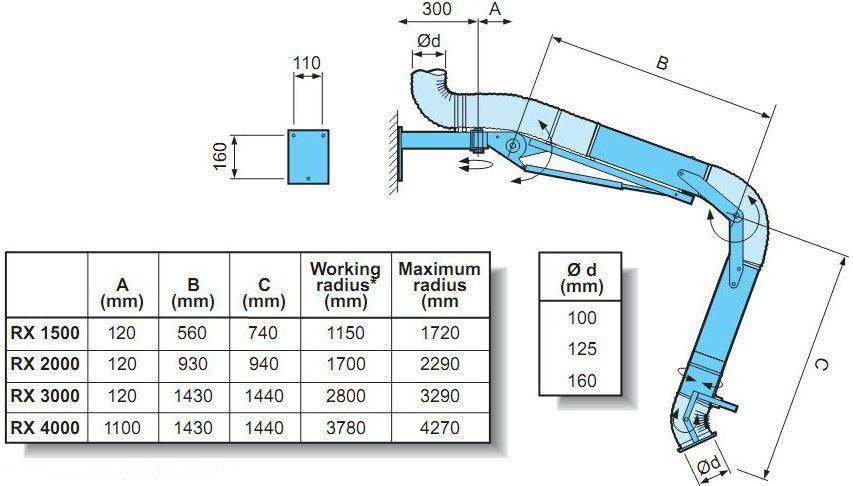

Требования детально описывают два документа: СНиП 41-01-2003 (основные правила для всех видов вентиляции) и СП 1009-73 (Санитарные нормативы для процессов резки и сварки металла). К примеру, расстояние от рабочего инструмента сварщика до приемной плоскости вытяжного отсоса не должно превышать 350 мм. Добиться этого можно только с наклонными и поворотно-подъёмными вытяжными рукавами или при монтаже вытяжки непосредственно в сварочном столе. Из других ключевых моментов можно выделить следующие:

- Скорость воздушного потока. Для ручной сварки с инертным газом скорость должна быть выше 0.3 м/с, в обычном, углекислом газе — 0.5 м/с, при работе плазменной резки с низколегированными сталями — 1.4 м/с.

- Процент очистки воздуха в месте сварки. Из рабочей зоны должно удаляться не меньше 75% вредных веществ силами вытяжной вентиляции, для вытяжных шкафов над местом работы сварщика цифра выше — 90%.

- Процент очистки воздуха за пределами рабочих зон. На расстоянии 4 метров от места сварки ПДК загрязняющих веществ в воздухе не должна превышать нормы.

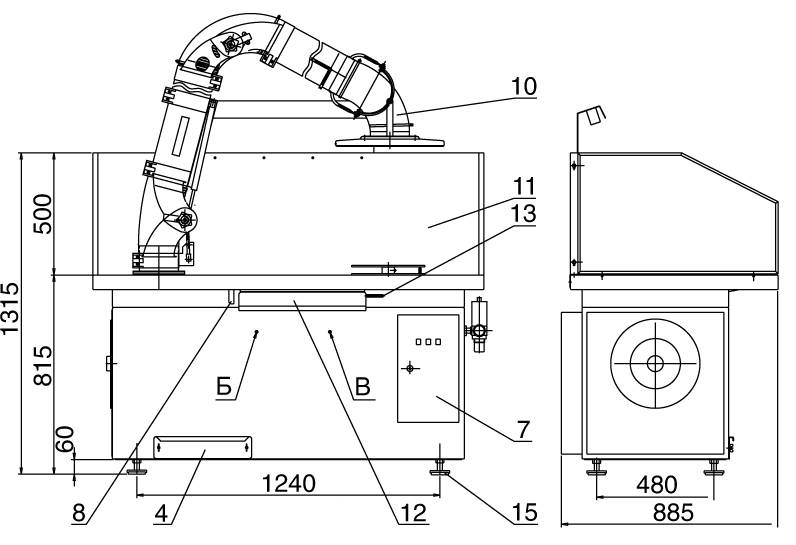

Мы спроектировали свое оборудование, учитывая все конкретные требования и специфику вредных веществ. В нашем каталоге это столы «Металл-Мастер» и «Фильтр-Мастер». Модель XL-Ф имеет собственную фильтрационную систему с двумя вытяжками: в плоскости рабочего стола, на уровне сварки, и сверху, через подвижный вытяжной рукав. Модель «Металл-Мастер СС» не является автономной и подключается к центральному фильтрующему агрегату, что позволяет удешевить организацию нескольких рабочих мест.

Вытяжка для сварочного поста своими руками — Справочник металлиста

Вентиляция сварочного цеха

Сварочный цех считается, пожалуй, одним из самых неблагоприятным мест для рабочей деятельности человека ввиду того, что во время технологического процесса выбрасывается огромное количество вредностей.

Сварочные работы провоцируют насыщение окружающего воздуха фтористыми соединениями, окисями озона, азота и оксидами углерода, провоцирующими развитие опасных (т. н. «профессиональных») заболеваний и несущих вред окружающей среде.

Именно поэтому грамотно спроектированная и сбалансированная система вентиляции сварочного цеха является приоритетной задачей.

Особенности и задачи системы вентиляции сварочного цеха

Особенностью при проектировании системы вентиляции сварочного цеха является необходимость достижения высоких результатов очищения воздушных масс, при относительно низких затратах энергии.

Кроме того, процесс вентиляции производственного помещения должен быть бесперебойным — поэтому, помимо основной вентсистемы, предусматривается монтаж дополнительной (аварийной вентиляции), которая должна функционировать настолько же эффективно и продуктивно, как и основная.

Ключевыми задачами вентиляционной системы становятся следующие пункты:

- Минимизация концентрации вредных веществ, которые выделяются во время сварочных работ, посредством применения эффективных местных отсосов;

- Обеспечение рекомендуемых микроклиматических показателей, в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов» №1009-73.

- Устранение химических выделений и выбросов, которые уже успели распространиться дальше помещения, посредством общеобменной вентиляции;

- Обеспечение достаточного притока свежих воздушных масс в сварочный цех, с целью снижения предельно допустимой концентрации вредных примесей и опасных веществ.

Вентиляция сварочного поста

Требования, предъявляемые к вентиляции сварочного цеха (СНИП II-33-75)

Согласно стандартам, разработанным и изложенным в СНИП II-33-75, к вентиляции сварочного поста/цеха, предъявляются следующие требования, которые должны неукоснительно соблюдаться, во избежание травм и отравлений.

Скорость потока, с которой движется воздух, при установке локальной вентиляции должна находиться в пределах 0,8-2,1 метр/сек;

Если расход сварочных материалов составляет более 0,21 г/ч, требуется обязательный монтаж общеобменной вентиляции. Если этот показатель ниже — можно обойтись системой локального воздухообмена;

Направление потока свежего воздуха — строго на сварку;

Если сварочный аппарат используют в закрытых резервуарах, либо повышена интенсивность соединительных работ — приток подается на маску работника, при этом температура подаваемых воздушных масс должна быть не выше +19С;

Обязательна установка общеобменной вентиляции в шкафу для хранения газового баллона.

Виды систем вентиляции сварочного цеха. Вытяжная вентиляция

Один из наиболее важных моментов, которому уделяется повышенное внимание при организации вентиляции в цеху — сооружение качественных приборов для местного отведения всех вредных веществ, выделяемых в процессе сварки. Качественная вытяжка для сварочного поста — это не просто забота о здоровье сотрудника, но и уменьшение вреда для окружающей среды

Выделение загрязнителей при сварке металлов

| Таблица 1. Выделение загрязнителей при сварке металлов | ||||||||

| Способ сварки и марка сварочного материала | Выделение загрязнителя, г/кг сварочного материала | Прочих загрязнителей | ||||||

| сварочого аэрозоля | соединения марганца | оксидов хрома | фтористого водорода | оксидов азота | оксида углерода | наимен. | кол-во | |

| Ручная дуговая сварка сталей электродами | ||||||||

| УОНИ-13/55 | 18,6 | 0,97 | — | 0,93 | — | — | фториды | 2,6 |

| УОНИ- 13/65 | 7,5 | 1,41 | — | 1,17 | — | — | фториды | 0,8 |

| АНО-4 | 6,0 | 0,69 | — | — | — | — | — | — |

| АНО-6 | 16,3 | 1,95 | — | — | — | — | — | — |

| АНО-11 | 22,4 | 0,87 | — | — | — | — | — | — |

| ЭА-606/11 | 11,0 | 0,68 | 0,6 | 0,4 | 1,3 | 1,4 | — | — |

| M33-III | 40 | — | — | — | — | — | — | — |

| ЦТ-15 | 7,9 | 0,55 | 0,35 | 1,61 | — | — | оксиды никеля | 0,39 |

| Ручная дуговая сварка чугуна | ||||||||

| ЦЧ-4 | 13,8 | 0,43 | — | 1,87 | — | ванадий | 0,54 | |

| Ручная дуговая сварка меди | ||||||||

| ЩЗЧ-1 | 14,7 | 0,47 | — | 1,65 | — | медь | 4,42 | |

| Вольфрам под гелием | 20 | — | — | — | — | — | вольфрам | 0,08 |

| медь | 2,1 | |||||||

| СрМ-0,75 (проволока) Ручная сварка алюминия | 17,1 | 0,44 | — | — | — | медь | 15,4 | |

| ОЗА-1 | 38,1 | — | — | — | — | — | аэрозоль оксида | 20 |

| алюминия | ||||||||

| Проволока | ||||||||

| ЭП-245 | 12,4 | 0,54 | — | 0,36 | — | оксиды железа | 11,5 | |

| ПП-106, ПП-108 | 12 | 0,7 | — | — | 0,8 | — | оксиды железа | 0,7 |

| Проволока | ||||||||

| СВ-08Г2С | 9,7 | 0,5 | 0,02 | — | 14 | оксиды железа | 7,48 | |

| СВ-Х19Н9Ф2СЗ | 7 | 0,42 | 0,03 | — | — | 14 | оксиды железа | 0,04 |

| СВ-10Х20Н7СТ | 8 | 0,45 | 0,03 | — | — | — | — | — |

| СВ-16Х16Н25М6 | 15 | 2 | 1 | — | — | оксиды никеля | — | |

| ЭП-245 | 12,4 | 0,61 | — | — | — | 3,2 | — | — |

| СВ-О8ХГН2МТ | 6,5 | — | 0,03 | — | 0,8 | 11 | оксиды титана | 0,4 |

| медь | 11 | |||||||

| Проволока | ||||||||

| МНЖ-КГ5-1-02-0.2 | 18 | 0,3 | — | — | — | — | оксиды никеля | 0,8 |

| КМЦ | 8,8 | 0,6 | — | — | — | — | медь | 6 |

| Проволока | ||||||||

| Д-20 | 10,9 | 0,09 | — | — | — | — | оксиды алюминия | 7,6 |

| АМЦ | 22,1 | 0,62 | — | — | 2,45 | — | — | 20 |

| АМГ-6Т | 50 | 0,25 | — | 0,33 | — | — | 8,5 | |

| Алюминиевая | 10 | — | — | — | 0,9 | — | — | — |

| Титановая | 14,7 | — | — | — | — | — | оксиды титана | 5 |

| Неплавящиеся электроды | 61 | — | — | — | — | — | оксиды алюминия | 28 |

| ОЗА-2/ак,ОЗА-1 | 38,5 | — | — | — | — | — | — | 20 |

| Сварка стали с флюсами | ||||||||

| ОСП-45 | 0,09 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,36 |

| ФЦ-2, ФЦ-6, ФЦ-7 | 0,09 | 0,01 | — | 0,05 | 0,005 | — | соединения кремния | 0,03 |

| ФЦ-11, ФЦ-12 | 0,09 | 0,05 | — | 0,02 | — | — | — | 0,05 |

| АН-22 | 0,12 | 0,01 | — | 0,02 | — | — | — | — |

| АН-26, АН-30, АН-42 | 0,08 | 0,05 | — | 0,03 | — | — | — | — |

| АН-60, АН-64 | 0,09 | 0,02 | — | — | — | — | — | — |

| АН-348А | 0,1 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,16 |

| АНК-30 | 0,26 | 0,12 | — | 0,018 | — | — | соединения кремния | 0,05 |

| ЖС-450 | 5,8 | 0,142 | — | 0,18 | — | 22,4 | — | — |

| К-1 | 0,06 | 0,023 | — | 0,15 | — | 0,5 | — | — |

| К-8 | 4,9 | 0,13 | — | 17,8 | — | — | ||

| К-11 | 1,3 | 0,089 | — | 0,14 | 0,6 | — | — | — |

| Таблица 2. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны сварочных цехов | ||||

| Наименование вещества | ПДК, мг/м3 | Класс Опасности | Агрегатное состояние (а — аэрозоль, п — пары) | Примечание |

| содержание марганца в сварочных аэрозолях, масс.% | ||||

| до 20 | 0,20 | 2 | а | |

| до 20-30 | 0,10 | 2 | а | |

| хроматы, бихроматы | 0,01 | 1 | а | в пересчете на CrO3 |

| оксид хрома (Cr2O3) | 1,00 | 2 | а | |

| никель и его оксиды | 0,05 | 1 | а | в пересчете Ni |

| оксид цинка | 0,50 | 2 | а | |

| титан и его двуоксид | 10,00 | 4 | а | |

| алюминий и его сплавы | 2,00 | 2 | а | по Al |

| медь металлическая | 1,00 | 2 | а | |

| вольфрам | 6,00 | 3 | а | |

| двуоксид кремния аморфный в виде аэрозоля конденсации при содержании от 10 до 60 % | 2,00 | 4 | a | |

| двуоксид азота | 2,00 | 2 | п | |

| озон | 0,10 | 1 | п | |

| оксид углерода | 20,00 | 4 | п | |

| фтористый водород | 0,05 | 1 | п | |

| соли фтористоводородной кислоты: | ||||

| хорошо растворимые (NaF, KF) | 0,20 | 2 | а | по HF |

| плохо растворимые (AIF2, NaAIFd) | 0,50 | 2 | а | по HF |

| Таблица 3. Выделение загрязнителей при газовой и плазменной резке металлов | |||||||||||||

| Способ резки, вид и толщина металла | Выделение на м реза, г/м за 1 час работы, г/ч, в том числе оксидов | ||||||||||||

| Аэрозоля, всего в | Mg | Cr | Ni | Al | CO | NOx | |||||||

| г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч |

| Резка газовая стали углеродистой толщиной | |||||||||||||

| 5 мм | 2,25 | 74 | 0,07 | 2,3 | 1,5 | 50 | 1,2 | 40 | |||||

| 10 мм | 4,5 | 130 | 0,13 | 3,8 | 2,2 | 6,3 | 2,2 | 65 | |||||

| 20 мм | 9 | 200 | 0,27 | 6 | 2,3 | 65 | 2,4 | — | |||||

| Резка газовая стали делигированной толщиной | |||||||||||||

| 5 мм | 2,5 | 80 | 0,12 | 4 | 1,3 | 43 | 1 | 35 | |||||

| 10 мм | 5 | 150 | 0,23 | 6,7 | 1,9 | 55 | 1,5 | 43 | |||||

| 20 мм | 10 | 225 | 0,47 | 10,5 | 2,6 | 57 | 2 | 45 | |||||

| Резка газовая стали марганцовистой толщиной | |||||||||||||

| 5 мм | 2,5 | 80 | 0,6 | 20 | 1,4 | 46 | 1,1 | 36 | |||||

| 10 мм | 5 | 140 | 1,6 | 35 | 2 | 58 | 1,6 | 47 | |||||

| 20 мм | 10 | 220 | 2,4 | 55 | 2,7 | 60 | 2,2 | 50 | |||||

| Резка газовая сплавов титана толщиной | |||||||||||||

| 4 мм | 5 | 140 | 4,7 | 130 | 0,6 | 17 | 0,2 | 6 | |||||

| 12 мм | 15 | 315 | 14 | 280 | 1,5 | 32 | 0,6 | 13 | |||||

| 20 мм | 25 | 390 | 22 | 345 | 2,5 | 38 | 1 | 16 | |||||

| 30 мм | 35 | 350 | 33 | 335 | 2,7 | — | 1,5 | — | |||||

| Резка плазменная стали углеродистой толщиной | |||||||||||||

| 10 мм | 40 | 810 | 0,12 | 24 | 1,4 | 7 | |||||||

| Резка плазменная стали низколегированной толщиной | |||||||||||||

| 14 мм | 6 | 790 | 0,18 | 24 | 2 | 265 | 10 | 130 | |||||

| 20 мм | 10 | 960 | 0,3 | 29 | 2,5 | — | 14 | — | |||||

| Резка плазменная стали легированной толщиной | |||||||||||||

| 5 мм | 3 | 990 | 0,14 | 46 | 1.5 | — | 6 | 200 | |||||

| 10 мм | 5 | 1370 | 0,24 | 66 | 1.9 | 470 | 10 | — | |||||

| 20 мм | 12 | 1600 | 0,58 | 77 | 2.1 | — | 13 | — | |||||

| Резка плазменная стали марганцовистой толщиной | |||||||||||||

| 5 мм | 4 | 790 | 0,72 | 140 | 1,4 | — | 7 | 128 | |||||

| 10 мм | 6 | 765 | 1,16 | 1,50 | 2 | 265 | 10 | — | |||||

| 20 мм | 10 | 920 | 1,73 | 170 | 2,5 | — | 13 | — | |||||

| Резка сплавов алюминия толщиной | |||||||||||||

| 8 мм | 3 | — | 2,5 | — | 0,5 | — | 2 | 612 | |||||

| 20 мм | 4 | 480 | 3,5 | 440 | 0,6 | 75 | 3 | — | |||||

| 80 мм | 6,5 | — | 8 | — | 1 | — | 9 | — | |||||

| Резка плазменная сплавов титана толщиной | |||||||||||||

| 10 мм | 3 | 455 | 2,7 | 425 | 0,4 | — | 11 | 160 | |||||

| 20 мм | 7 | 645 | 6,4 | 515 | 0,5 | 40 | 15 | — | |||||

| 30 мм | 12,5 | 680 | 12 | 640 | 0,6 | — | 19 | — |

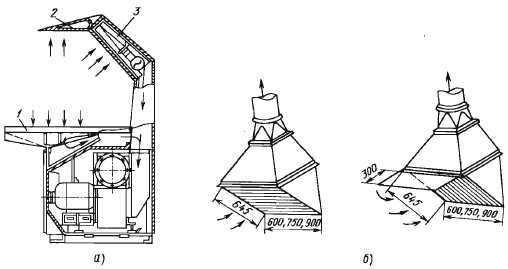

Виды системы вентиляции

Зная требования к сварочным вытяжкам и особенности рабочего пространства, где она будет установлена, можно перейти к изучению видов вентиляций и выбору подходящей.

Для начала, они могут быть местными и общеобменными. Местная предполагает, что сварщик будет работать в небольшом пространстве, например, вытяжном шкафу, и поэтому вентиляция будет только в этой зоне. Общеобменная сварочная вытяжка охватывает все пространство мастерской. Эти виды вентиляции можно использовать и вместе.

Общеобменная вентиляция может быть вертикальной и горизонтальной. Это указывает на разное направление потоков:

Горизонтальная вентиляция имеет оборудование одинаковой мощности на подаче воздуха и его откачке

Здесь важно расстояние между стенами.

Вертикальная вентиляция позволяет снизить мощность приточных вентиляторов, так как устройства откачки воздуха помещаются на высоте до 6 м. Если установить выше, то циркуляция ухудшится.

Говоря подробнее, организуя горизонтальную сварочную вытяжку, нужно использовать оборудование, которое равномерно распределяет чистый воздушный поток по помещению, без застоев. Желательно иметь электрические вентиляторы и систему дефлекторов. Для типового цеха 30х20 м, горизонтальной вентиляции будет вполне достаточно.

Вертикальная система сварочной вытяжки предполагает нагнетание потока воздуха через шахты, поэтому вентиляторы иногда устанавливаются в подвалах или, наоборот, на крышах. Каналы располагаются по полам и закрываются металлическими решетками, с ячейками хотя бы 5х5 см.

Скорость вентиляции на входе здесь должна быть не ниже 0,1 м/сек. Производительность вентиляторов вытяжки на крыше в 2 раза выше, чем у приточных, поэтому так можно организовать ускоренную вентиляцию в сварочном цеху.

Примеры самостоятельного расчета

Важно учитывать следующее:

- Для обеспечения защиты органов дыхания необходимо откачивание загрязненной атмосферы из рабочей зоны со скоростью потока не менее 1,5 м/сек. Требование описано в стандарте ГОСТ 12.3.003-86, который допускает применение подвижных насадок, соединенных с насосной станцией эластичным рукавом.

- Если предполагается сварка полуавтоматом, то необходимо предусмотреть щелевую насадку с длиной прорези 350 мм, расположенную на расстоянии 50 мм от рабочей зоны. Если конструкция оснастки или оборудование не рассчитано на установку щелевого раструба, то необходимо предусмотреть несколько стандартных отводов.

Рекомендуем к прочтению Как самому сделать индукционный нагреватель из сварочного инвертора

Для определения необходимого объема воздуха используют уравнение вида L=K*a, где:

- K – коэффициент, равный кубическому корню 12 или 16 (для одиночного щелевого элемента и нескольких патрубков соответственно);

- a – сила тока в цепи (в А).

Например, при использовании электродов с защитным покрытием необходимо обеспечить подачу 4500 м³/час на каждый килограмм сгоревших стержней. Коэффициенты и методики подсчета производительности вентиляционной системы приведены в нормативной документации ГОСТ и СНиП. Следует помнить, что использовать для очистки воздуха в помещениях методику свободной рециркуляции потоков категорически запрещено.

Необходимость вентиляции на сварочном посту

При выполнении работ с использованием дуговой или плазменной сварки происходит испарение металла или выгорание части защитного покрытия электродов. Попадающие в атмосферу соединения вредны для здоровья персонала. Проблему усугубляет аппаратура с подачей защитных газов, дополнительно ухудшающих качество воздуха в помещении

В связи с этим важно обеспечить:

- удаление посторонних примесей из зоны выполнения сварки при помощи локальных отсосов;

- поддержание микроклимата на рабочем месте;

- отвод газов и мелкодисперсных частиц из цеха через вентиляционную систему;

- подачу свежего воздуха, обеспечивающего снижение концентрации вредных примесей.