Области применения

Технологии возведения сооружений из сборных ЖБИ конструкций и монолитное строительство различаются и областями применения.

Строительство из сборного железобетона | Монолитное строительство |

|

|

Выбор оптимальной технологической схемы возведения сооружения из ЖБИ конструкций основывается на анализе конкретного объекта:

- вида конструкции, ее параметров – размеров, массы , формы, назначения;

- удаленности строительного объекта от производителей ЖБИ;

- технических возможностей исполнителя (необходимой техники, кадров);

- климатических условий (оценка возможности использовать прогрев монолитных конструкций);

ограничений по срокам, стоимости возведения объекта.

Несъемная опалубка

Этот способ позволяет хорошо утеплить здание и снизить расход бетона за счет уменьшения толщины стен. При большой высоте конструкции и одновременной заливке большой массы бетона потребуется принятие дополнительных мер для обеспечения прочности пенополистирольного ограждения.

В качестве другого варианта несъемных формирующих ограждений при устройстве железобетонных стен ленточных фундаментов и подвала может выступать каменная кладка из полнотелого или клинкерного кирпича. Однако такие виды опалубки из новых материалов обходится значительно дороже и его применяют в тех случаях, когда в наличии есть утилизированный кирпич вторичного применения.

Технология изготовления ЖБИ

Производство ЖБИ

Существуют различные способы и рецептуры, применяемые при создании железобетонных конструкций, отличающиеся также и системами армирования. Но в целом весь техпроцесс может быть представлен в виде нескольких этапов:

А)приготовление бетонного раствора;

Б)подготовка арматуры и сооружение из нее каркаса;

В)формование;

Г)твердение;

Д)уход за твердеющим бетонным изделием.

При приготовлении бетона используют:

- воду,

- заполнители (например, песок, гравий и т.п.),

- цемент,

- особые добавки (при необходимости).

Рассмотрим последовательно особенность каждого из упомянутых выше этапов.

А) Соотношение всех компонентов при приготовлении бетона зависит от требований, изложенных в ГОСТах и технических условий на каждый конкретный вид железобетонных изделий.

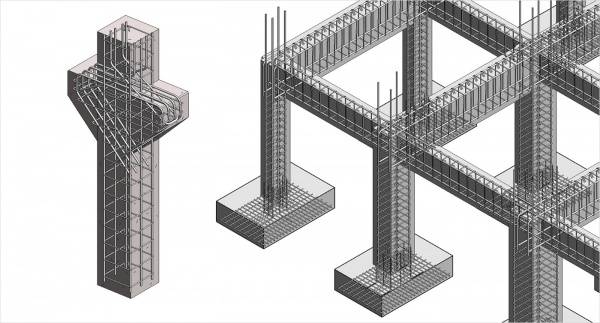

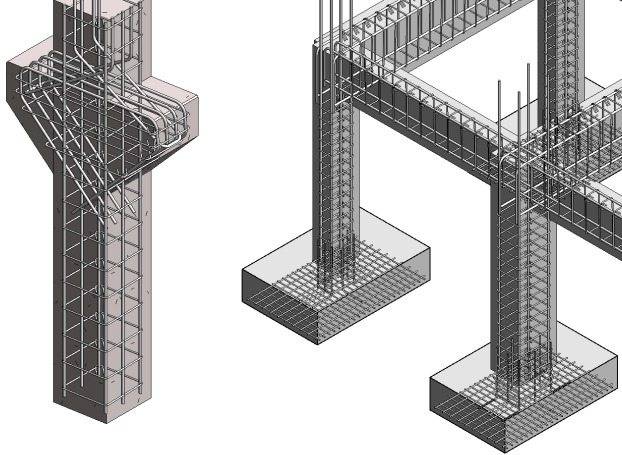

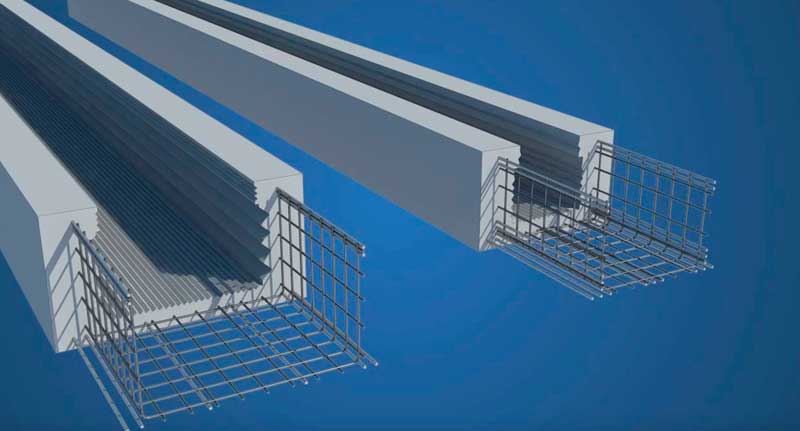

Б) Армирование ЖБИ может производиться двумя отличающимися принципиально способами. При ненапряженном (обыкновенном) армировании используются плоские сетки, а также объемные каркасы, выполненные из стали. Основную арматуру размещают в тех местах железобетонных изделий, в которых предполагается наличие растягивающих усилий. Вспомогательную арматуру устанавливают на участках ненапряженных или подвергающихся сжатию.

Что касается предварительно напряженных ЖБИ, то процесс их изготовления предусматривает применение одноосного обжатия формируемых изделий с помощью пучков из кусков проволоки или стальных стержней, располагаемых по оси ЖБИ. Также может использоваться объемное обжатие навивкой напряженной стальной проволоки в 2-х направлениях (иногда в нескольких).

В) Формование может производиться тремя способами, описанными ниже.

Первый способ, называемый стендовым, предполагает, что изготовление железобетонных изделий проходит с использованием не перемещаемых форм.

Второй способ заключается в применении перемещаемых форм, местоположение которых меняется в зависимости от выполняемой операции.

При третьем способе, считающимся наиболее производительным, идет непрерывное формование с применением вибропрокатного стана.

Г) Процесс твердения железобетонных изделий может проходить при трех вариантах обработки:

- с температурой 15…20 °C («нормальный» режим);

- с температурой выше 20 °C, но не превышающей 100 °C;

- с температурой, превышающей 100 °C, и при повышенном давлении (режим «автоклавной обработки»).

Режим твердения выбирается в зависти от того, какие требования предъявляются к прочности ЖБИ.

Д) Уход за твердеющим железобетоном и обработка его поверхности зависит от типа ЖБИ, а также от условий его эксплуатации.

Рекомендации по доставке и способам хранения железобетонных изделий

ЖБИ сразу после изготовления их на заводах являются надежными и прочными изделиями, но то, как долго сохранятся эти качества, во многом зависит и от потребителя.

Заказчики, приобретающие ЖБИ, должны учитывать, что наиболее часто такая продукция повреждается в процессе ее доставки и при организации складирования на стройплощадках. Погрузка и выгрузка ЖБИ часто становится причиной появления в таком строительном материале механических повреждений.

Кроме того, если при хранении железобетонных изделий они соприкасаются с землей, то в них попадает влага и механические свойства ЖБИ ухудшаются, кроме того в этих изделиях начинает развиваться микрофлора. Избежать этого можно, только если грамотно организовать хранение, при котором необходимо:

А) выделение ровной площадки под складирование ЖБИ;

Б) наличие навеса;

В) отсутствие контакта железобетонных изделий с грунтом;

Г) горизонтальное расположение плит, блоков, свай и т.п. с прокладкой между слоями деревянными брусками.

В случае обнаружения в изделиях дефектов, прежде всего, нужно определить, являются ли они устранимыми или нет. Если, например, ЖБИ в целом не разрушено, а на поверхности имеются небольшие сколы, то их можно самостоятельно заделать цементным раствором. Но при обнаружении более серьезных дефектов, например, в виде сдвига арматурного каркаса или наличия очень тонкого защитного бетонного слоя, необходимо такие железобетонные изделия вернуть изготовителю.

Работы по усилению железобетонных конструкций

Данные операции подразумевают большой перечень функций и мероприятий, которые необходимы для обеспечения разных эффектов.

- Увеличение поперечного сечения разных видов компонентов железобетонных конструкций. Выполняется благодаря технологиям бетонирования слоями с применением каркаса для армирования, выбросу бетонного раствора под большим давлением из специального оборудования, инъектирования бетонной смеси в опалубки.

- Укрепление несущих деталей посредством установки новых элементов. Достигается за счет правильного распределения давления и понижения влияния на укрепляемую деталь посредством установки в строение дополнительных элементов.

- Освобождение и точное распределение воздействия посредством переноса на другие детали строения. Достигается за счет добавления новых консолей либо модификации старых элементов, а также за счет подмены тяжелых деталей на компоненты с меньшим весом.

- Увеличение технических свойств железобетонных изделий посредством установки внешних каркасов для армирования. Выполняется посредством установки армирования, анкеров, швеллеров, бетонных пластов, листов из стали, преднапряженных деталей.

- Установка свай из бетона, специальных подошв и упоров под землей. В данной ситуации применяется бурение отверстий при помощи алмазных сверл. Отверстия выполняются в необходимых местах и наполняются бетонной смесью. Таким образом, повышается устойчивость подземных элементов строения.

Армирование

Такая процедура проводится с целью повышения уровня прочности и надежности железобетонных изделий, после чего их можно использовать для организации фундамента, построек монолитного типа, колонн и так далее. Армирование проводится с использованием полимерных, стекловолоконных, проволочных сеток, а также стальных прутьев. А для достижения лучшей схватываемости с бетоном поверхность арматуры делают рельефной. Соотношение арматуры к бетону зависит от цели применения материала и обозначается, как определенное количество килограммов на кубический метр. Например, для создания крепкого фундамента обычно используют следующий расход: 150-200 кг арматуры на бетонный кубометр. Для несущих покрытий применяют 200 кг.

Защитный слой бетона

В таблице представлена зависимость толщины бетонного слоя от типа строительного элемента:

| Наименование стройматериала | Ширина объекта, см | Слой бетона, см |

| Несущая стена | Более 10 | 1,5 |

| Стена | Менее 10 | 1 |

| Ребро | 25 | 2 |

| Балка | Менее 25 | 1,5 |

| Колонна | 3 | |

| Фундаментная балка |

Посмотреть «СНиП 2.03.01-84» или

Особое внимание следует уделить фундаментам монолитной структуры. Наличие цементной подушки оправдывает слой бетонной защиты в 3,5 см, без нее — 7 см

Сборный фундамент потребует слоя шириной 3 сантиметра. Чем больше толщина искусственного камня, тем прочнее арматуру рекомендуют использовать. Технические выкладки взяты из свода требований к бетонным и железобетонным конструкциям СНиП 2.03.01—84.

Информация для процедуры

Для подготовки проекта усиления нужна информация, которую необходимо заранее предоставить исполнителю.

Перечень необходимых для проекта документов и информации:

- предоставить все существующие чертежи и проект объекта;

- информацию по геоданным того участка, на котором построен объект;

- результаты гидрологического исследования фундамента здания;

- данные о соответствии о проведении фактических работ заявленному проекту, перечень отклонений, их анализ;

- аналитические данные о фактических сдвигах, прогибах, наклонах возведенных конструкций;

- результаты геодезической съемки окрестностей и участка;

- фактические сроки эксплуатации объекта;

- справка о всех технологических нагрузках, включая данные об их режимах и нюансах в процессе эксплуатации объекта;

- исчерпывающую информацию по всем характеристикам и свойствам использованных при строительстве материалов касательно всех элементов, требующих усиления;

- перечень технологических процессов, которые осуществляются на объекте, присутствие агрессивных сред и материалов, температурных режимах;

- информация о произошедших авариях и разрушениях в здании, если они имели место, анализ и причины их возникновения.

Недостатки

Данный метод строительства имеет следующие недостатки:

большой вес конструкции;

- потребность в изоляции от звукопроводности материала;

- возможность образования отслоений, трещин и других деформаций;

- возвышая монолитное сооружение, требуется монтаж мощного фундамента;

- сложности в демонтаже;

- трудоемкость процесса при возведении опалубки за счет больших объемов работ;

- необходимость в подогреве бетона, если строительство запланировано в холодное время года;

- за счет высокой теплопроводности материала потребуется дополнительное утепление железобетонных зданий и сооружений;

- потребность в квалифицированной рабочей бригаде;

- в процессе застывания бетонного раствора железобетонный монолит требует дополнительного ухода.

Низкая воздухопроницаемость

Железобетонные конструкции обладают низкой воздухопроницаемостью, что не позволяет стенам «дышать». Такой недостаток затрудняет естественный воздухообмен и требует мощной вентиляции еще на начальном этапе строительства.

Высокая плотность

Железобетонный монолит имеет высокую плотность. Поры в бетоне получились из-за испарения излишка воды и неполного уплотнения воздуха из бетонного раствора.

Значительный вес

Конструкции из железобетона обладают тяжелым весом, что значительно сказывается на стоимости строительства. Тяжеловесные элементы требуют укладки мощного фундамента, так как не каждый грунт способен выдержать большие нагрузки. Поэтому без геологических исследований планируемой под постройку местности, не обойтись.

Изготовление опалубки при возведении конструкций

Для сооружения конструкции сложной архитектурной формы потребуется соорудить прочную опалубку. Опалубка необходима для предотвращения растекания бетонного раствора. Опалубка обеспечивает смесь опорой на этапе застывания и получения его прочностных характеристик.

Опалубка бывает следующих типов:

- Разборная щитовая. Данная опалубка включает в себя отдельные элементы, соединительные блоки, которые обеспечивают жесткость конструкции. Возможно собственноручное изготовление.

- Пневматическая. Опалубка пневматическая обладает прочной оболочкой с воздухопроницаемым свойством. С помощью такой опалубки делаются небольшого объема сложные полости.

- Блочная. Применяется для единой заливки нескольких стен с несущей конструкцией без перекрытий.

- Скользящая. Актуально применение в монтаже зданий и сооружений с большим количеством этажей. Установленная по периметру форма после застывания поднимается с помощью домкратов вверх.

- Объемно-переставная. Применяется для монтажа монолитных стен и перекрытий в многоэтажных зданиях и сооружениях. Монтаж и демонтаж происходит с применением автокрана.

- Туннельная. Применяется для заливки бетонным раствором двух стен, имеющих перекрытия.

- Несъемная. Применяется в роли декоративной отделки.

Сложности при возведении опалубки отсутствуют. Процесс монтажа заключается в выкапывании котлована и установке щитов

Важно укрепить стенки, чтобы конструкция не деформировалась от большой массы раствора. В некоторых случаях используют щиты больших размеров или увеличивают количество подпорок

https://youtube.com/watch?v=SBHNbEd0vvk

Предварительно напряженный железобетон

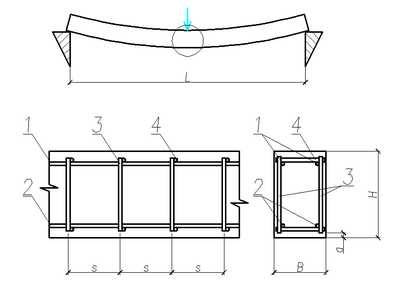

Характерной особенностью изгибаемых железобетонных элементов является образование трещин в бетоне растянутой зоны уже при нормальных эксплуатационных условиях, обусловленное малой растяжимостью бетона (относительная предельная деформация εб-пред =0,0001).

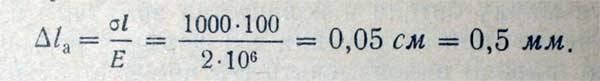

Рассмотрим железобетонную балку с арматурой из Ст. 3. При напряжении в растянутой арматуре δ = 1000 кг/см2, т. е. в пределах, допускаемых для Ст. 3 при нормальной эксплуатации, удлинение арматуры на участке длиной 1 м будет равно

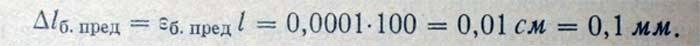

В то же время предельное возможное удлинение бетона

Недостаточная растяжимость бетона компенсируется образованием трещин и суммарная ширина раскрытия трещин на длине 1 м равна 0,5—0,1=0,4 мм. Однако при большом количестве трещин ширина каждой из них настолько мала, что наличие их не препятствует нормальной эксплуатации конструкции.

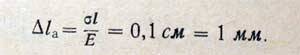

Имея в виду экономию металла, повысим марку стали, приняв Ст. 5 при σ = 2000 кu/см2. При этом на длине 1 м

При той же величине ΔLб.пред суммарная ширина раскрытия трещин на длине 1 м равна 1,0—0,1 =0,9 мм, т. е. возросла более чем в 2 раза. Вследствие неравномерности раскрытия трещин отдельные из них могут получить такое раскрытие, что это сделает недопустимой нормальную эксплуатацию конструкции (хотя даже и такие трещины в неработающем бетоне растянутой зоны практически не сказываются на несущей способности балки в целом).

При арматуре из стали той же марки Ст. 5, но периодического профиля, будет обеспечиваться надежное сцепление бетона с арматурой по всей ее длине, растянутый бетон будет лучше следовать за деформациями арматуры и при той же суммарной ширине раскрытия трещин количество их будет больше, а наибольшая ширина раскрытия меньше (примерно как при арматуре из Ст. 3).

Однако дальнейшее повышение марки арматурной стали из-за большего раскрытия трещин практически невозможно.

Предварительное напряжение железобетона обеспечивает возможность дальнейшего и очень большого повышения напряжений в арматурной стали вплоть до применения высокопрочной проволоки с пределом прочности до 20000 кг/см2 .

Схема экономии преднапряженного бетона

Идея предварительного напряжения заключается в том, чтобы предварительно, т. е. до нагружения балки эксплуатационной нагрузкой, создать сжимающие напряжения в той зоне балки, которая при эксплуатации работает на растяжение. Тогда при нагружении балки эксплуатационной нагрузкой растягивающие напряжения в бетоне появятся лишь после того, как будут погашены предварительные напряжения сжатия. И так как величина усилия предварительного обжатия поддается широкой регулировке, балка может быть запроектирована и выполнена даже так, что в бетоне и при эксплуатационных нагрузках не будет растягивающих напряжений.

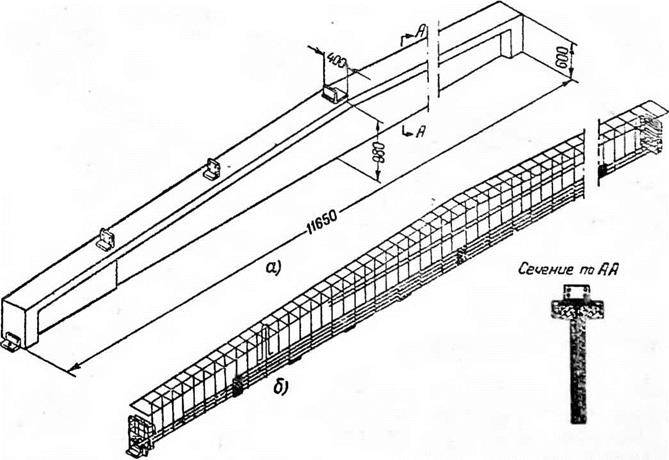

Предварительное напряжение железобетонных конструкций осуществляется двумя способами:

- натяжением арматуры на упоры и

- натяжением на бетон.

При натяжении на упоры арматура до укладки бетонной смеси натягивается гидравлическими домкратами до определенного напряжения, не превышающего предела упругости, и закрепляется концами в упорах. После этого укладывают бетонную смесь и арматура остается натянутой на протяжении всего времени твердения бетона. После отвердения бетона концы арматуры освобождают и она, стремясь вернуться к первоначальной длине, обжимает бетон.

При стержневой арматуре из горячекатаной стали периодического профиля используют электротермический вариант этого способа, который отличается от описанного выше тем, что необходимое удлинение стержней достигается без помощи домкратов путем нагревания их пропусканием электрического тока. Нагретые стержни закрепляются в упорах, и при остывании получают необходимое натяжение.

При натяжении на бетон арматура натягивается после отвердения бетона. Для этого при изготовлении конструкции в ней оставляют каналы. После отвердения бетона в каналы заводят стержни горячекатаной арматуры или пряди из высокопрочной проволоки и натягивают их домкратом с передачей реактивных усилий непосредственно на бетон самой конструкции, чем и создается обжатие бетона. По достижении необходимого усилия арматура закрепляется в вытянутом состоянии, домкраты отключаются и в бетоне сохраняется достигнутое при натяжении арматуры предварительное обжатие. Затем канал заполняют (под давлением) цементным раствором.

Что нельзя делать при монтаже ЖБИ

Любое строительное изделие, в том числе и ЖБИ, рассчитано на определенные нагрузки, превышение которых нежелательно или недопустимо. Для изделий, работающих на изгиб, строительными нормами и правилами установлены нормативно-допустимые нагрузки. Оговоримся сразу, что величина этих нагрузок обеспечивает весьма и весьма значительный запас надёжности и, при корректном монтаже конструкции, разрушение изделия практически исключено.

Каждая строительная конструкция (в том числе и плиты перекрытия) рассчитаны на определенные схемы монтажа. Эти схемы известны строителям, а нарушение их может привести к нежелательным для всех последствиям

Очень часто возникает необходимость сделать отверстие в панели перекрытия, и если при его формировании будет нарушена целостность арматурного каркаса панели или, что не менее важно, будут разрезаны арматурные стержни, обеспечивающие несущую способность этой панели, то положительный эффект «преднапряжения» будет практически полностью устранён. Подобная поврежденная панель не будет соответствовать шкале нормативно-допустимых нагрузок.

Если же сделать отверстие в панели все-таки надо, то необходимо предусмотреть консольное закрепление разрезаемых панелей на промежуточную опору (например, на внутреннюю несущую стену или на перемычку) и выполнить обвязку из металлического профиля по периметру вырезанной части плиты с закреплением (резьбовом или сваркой) на этом профиле концов арматурных стержней.

Усиление грунтов

В некоторых случаях укрепления требует грунтовое основание: например, если деформация грунта приводит к оседанию фундамента здания. Происходит процесс усиления укреплением основания через инъектирование разнообразных растворов, способствующих решению задачи.

В области строительства разработаны следующие проектные методы усиления грунтовых оснований:

- Усиление цементной суспензией, позволяющий увеличить прочности до 1,0 – 4,0 МПа и снизить водопроницаемость грунта. Лучше всего использовать для укрепления песчаных грунтов с крупной фракцией.

- Силикатизация, может быть осуществлена одним или двумя растворами одновременно (соответственно однорастворная и двухрастворная). В первом случае используется только раствор силиката натрия, во втором он же в сочетании с раствором хлористого кальция. Оба варианта способствуют снижению водопроницаемости грунтов, и используются для мелкофракционных песков, в том числе пылевых.

- Отдельная разновидность – электросиликатизация, когда происходит последовательное нагнетание обозначенных растворов, область применения шире – пески, суглинки и глины.

- Усиление карбамидной смолой в сочетании с отвердителем, также используется на песчаных грунтах.

- Процесс глинизации, используемый для лессов. Нагнетанием глинистой суспензии происходит общее повышение устойчивости к воздействию подземных вод.

- Термическая обработка грунтов, при которой в скважине сжигается топливо. Подход применяется для лессовидных суглинков и лессов, способствует упрочнению и повышению водонепроницаемости.

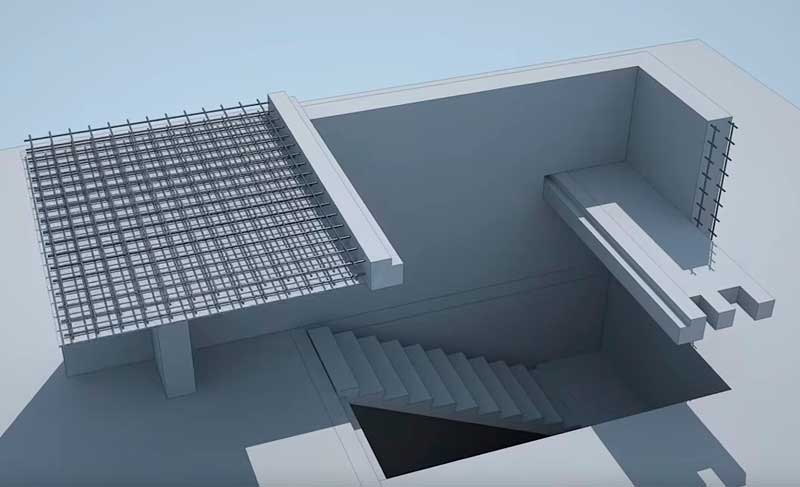

Особенности установки сборных изделий

Укладка связевой (распорной) (а) и рядовой (б) плит перекрытия.

Укладка связевой (распорной) (а) и рядовой (б) плит перекрытия.

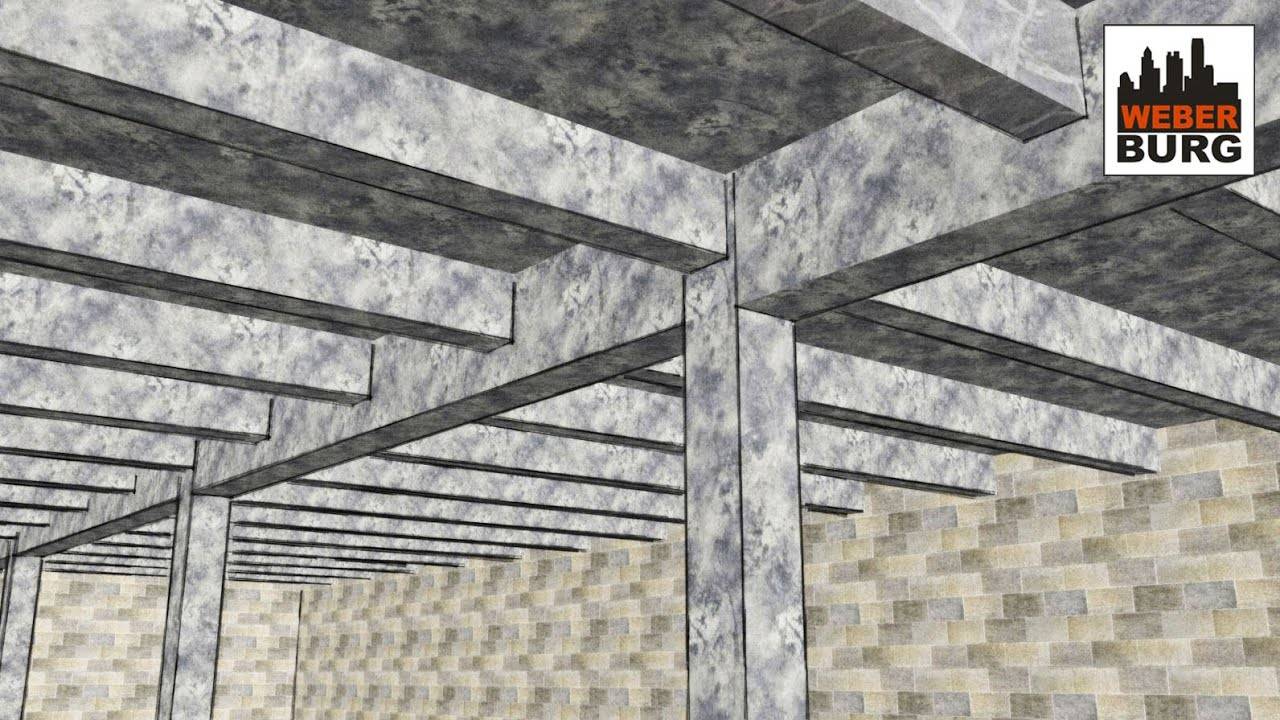

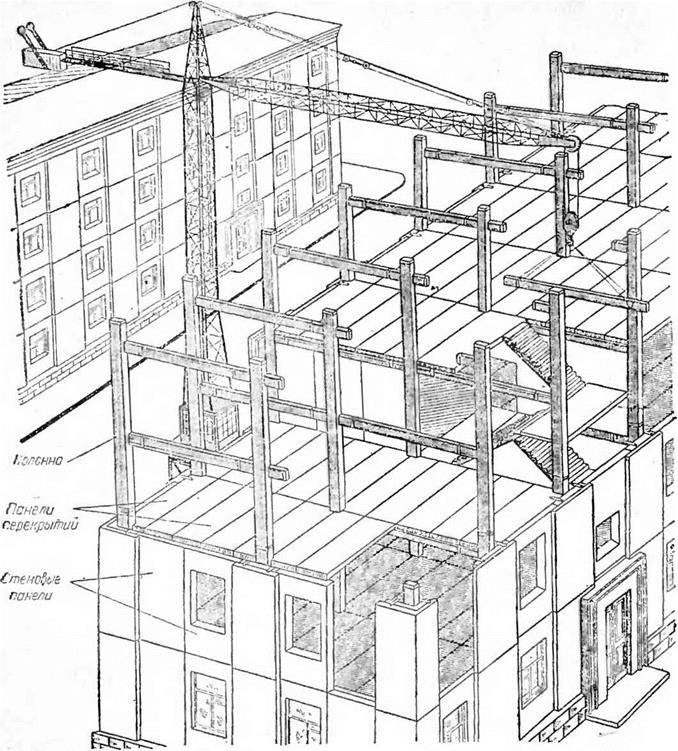

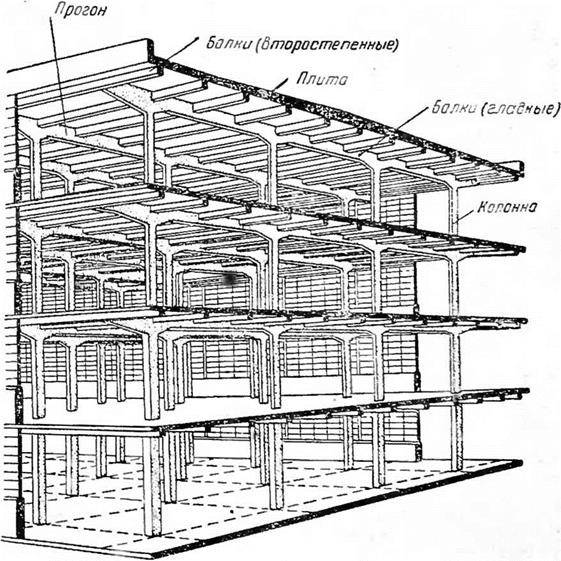

Монтаж железобетонных конструкций проводится пролетами с соблюдением формирования прочной структуры каркасов сооружений. Сборка осуществляется по технологическим картам с соблюдением требований проекта. Новый ярус конструкционных компонентов устанавливается после закрепления каркаса и достижения монолитными железобетонными конструкциями (вставками) 70% прочности. Конструкционные единицы осматриваются на отсутствие трещин, сколов, раковин, незащищенной арматуры и пр. Также проверяются габаритные размеры, наличие закладных, отверстий и выпусков арматуры.

Колонны вставляются в стаканы сразу в проектном положении на жесткий выравнивающий раствор (на металл ставить недопустимо). Его толщина определяется отметками высоты изделий. Стропы снимаются с колонн только после их окончательного закрепления в стакане клинообразными вкладышами (расчалками, кондукторами). Приваренные колонны, стеновые панели и пр. не нагружаются до набора монолитным бетоном марочной прочности, им обеспечивается надежная фиксация комплектом монтажного оснащения. Железобетонная колонна при необходимости возвращается в вертикальное положение (в пределах допусков) домкратами.

Перед замоноличиванием арматура защищается от коррозии. Раствор в гнездах стаканов виброуплотняется. Нагружаемые стыки формируются бетонами более высоких марок (быстротвердеющие, расширяющиеся от М400 и выше), чем в проекте. Вкладыши удаляются после набора монолитной конструкцией установленной прочности. В ППР относительно всех стыков указывается, как они будут заделываться (зачеканиваться), будет ли это раствор или монолит, перечисляются типы стыкуемой арматуры.

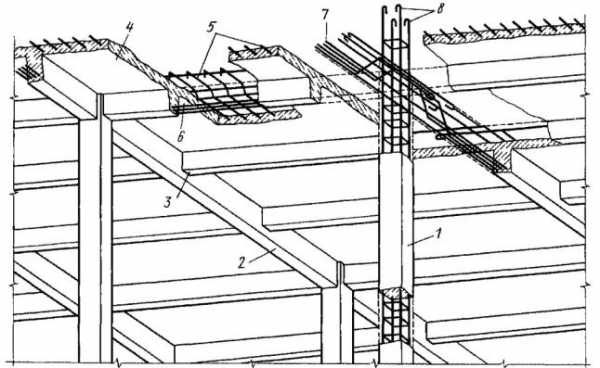

Ригели, колонны, балки и плиты перекрытий крепятся сваркой к закладным пластинам. Плиты перекрытия укладываются на раствор не выше 2 см, общая плоскость плит проверяется со стороны потолка. Первая плита приваривается в 4-х точках, последующие плиты — в 3-х узлах.

Ригели, стропильные балки, межколонные плиты укладываются без раствора. Вентиляционные блоки герметично скрепляются раствором в горизонтальных швах. Сварные швы запрещается ударять при температурах: минус 25 град и ниже для стали с лимитом текучести до 390 МПа, ноль градусов — с предельным значением текучести от 390 МПа и больше.

Особенности приемки изделий

Очень важно при доставке осуществить правильный прием железобетона. От этого зависит, насколько надежной будет возведенная конструкция

Процесс приема заключается в визуальном осмотре, мелкие недостатки железобетона в виде поверхностных трещин и сколов не оказывают воздействия, их можно заделать цементным раствором.

Если же трещины крупные, или сколы открывают металлический каркас, то изделия следует заменить, так как они непригодны для строительства. То же самое касается и геометрии – любые ее нарушения недопустимы. В принципе, так выглядит краткая инструкция по приемке.

О видах

Железобетонные изделия от компании ООО «ЖБИ ИнвестСтрой» (сайт: invest-gbi.ru) бывают самых разных видов.

Прежде всего, они бывают с предварительным напряжением и без него. Что это значит? Предварительное напряжение означает, что внутри изделия в процессе создания арматуру подвергли растягиванию. При эксплуатации плит перекрытия их стальной каркас подвергается небольшому растяжению и значительным весовым нагрузкам. Это может отрицательно сказаться на уровне надежности всего здания. Чтобы повысить уровень надежности, арматуру подвергают напряжению методом растягивания. Делают ЖБИ из бетона трех видов: сборно-монолитного, монолитного и сборного.

Также подобные материалы делятся на такие группы:

- Те, что применяются при возведении жилых и общественных зданий.

- Те, которые подходят только для промышленных строений.

- Те, что используются для построек общественного назначения.

Ну, а теперь давайте более подробно разберемся с видами ЖБИ и сферой их использования.

- Плиты, используемые для дорожных и аэродромных перекрытий, или просто дорожные плиты. Как можно догадаться из названия, данные изделия устанавливают на дорожных магистралях и аэродромах, у которых повышена пропускная способность. Такие конструкции могут выдержать значительные весовые нагрузки. Если речь идет о тяжелых климатических и грунтовых условиях, то в ход идут плиты предварительно напряженные.

- Плиты перекрытия. В данном случае речь идет о плитах, которые применяют для создания полов или потолков в многоэтажных домах. Они пользуются самой большой популярностью при строительстве.

- Перемычки, применяемые для того, чтобы повысить прочность строения и в качестве перекрытия для проемов разного вида. Они бывают фасадными, балочными в форме буквы Г, брусковыми, а также плитными.

- Такие элементы, как диафрагмы, предназначены для того, чтобы выдерживать все вертикальные нагрузки, которые поступают от разных элементов строения.

- Блоки, которые называются фундаментными, используют при создании фундаментов разного вида, когда есть необходимость в создании подвалов и помещений технического назначения. Почти все заводы, и ООО «ЖБИ ИнвестСтрой» в их числе, занимаются производством таких изделий. Они в свою очередь делятся на сплошные блоки ФБС, ленточные или подушки ФЛ, на блоки с отверстиями для коммуникаций, стеновые блоки, блоки в форме буквы П, имеющие пустоты, которые открыты вниз.

- Сваи железобетонные используют для обустройства свайных фундаментов. Они бывают трех видов: оболочными, составными, забивными, вдавливаемыми.

Однако список этот далеко не полный. Существует еще множество элементов, которые имеют небольшие габариты. Это и бордюры, и брусчатка, и тротуарная плитка, и панели для заборов

Но мы бы хотели уделить особое внимание таким элементам ЖБИ, как стеновые панели.

Преимущества и недостатки

Железобетонные каркасы применяется в строительстве как многоэтажных, в том числе высотных, конструкций, так и в сооружении небольших частных домов. В первом случае это техническая необходимость в силу прочности такого вида материала, во втором – экономично не обосновано, так как можно использовать более дешевые составляющие. К плюсам использования железобетонного каркаса в строительстве можно отнести:

- хорошие несущие данные;

- большой эксплуатационный период;

- большую длину пролетов (6 м);

- качественное изготовление составляющих каркаса полностью проводится на производствах, что обосновывает их надежность.

Из-за того, что железобетонными каркасами можно создавать большие площадки, расширяется возможность в планировании внутреннего пространства. Среди недостатков можно назвать только большой вес конструкций.

Как усилить?

Усиление колонны методом торкретирования.

Усиление колонны методом торкретирования.

Чтобы укрепить бетонный дом либо его отдельные элементы, имеется большое количество способов. Однако в данной статье мы рассмотрим лишь некоторые методы работы с конструкциями. В некоторых железобетонных конструкциях используют подобные технологии увеличения характеристик различных элементов в жилищах:

- Совершение штукатурных работ по ремонту для реставрации отдельного элемента, а также для изоляции арматурного каркаса от воздействия коррозии и ликвидации разных повреждений на поверхности детали.

- Совершение бетонных инъекций в необходимые места для реставрации поверхности элементов.

- Нанесение бетонного раствора под давлением сжатого воздуха при помощи специальных приспособлений на плиту либо перекрытие. Подача происходит на большой скорости, что дает возможность раствору приобретать сверхвысокую крепость. Используется как самостоятельный метод укрепления, так и вместе с другими технологиями.

- Укрепление перекрытий и других железобетонных частей посредством создания особых обойм над конструкцией, которые применяют изнаночный каркас и бетонирование с помощью заливки раствора в опалубки и послойного нанесения смеси совместно с вибрационным воздействием.

- Укрепление плиты цоколя при помощи специальных обойм, анкеров и поясов.

- Усиление железобетонных элементов при помощи таких материалов, как карбоновое волокно, кевлар и многие другие аналогичные продукты.

- Модификация отдельных элементов конструкции.

- Установка разгружающих компонентов – распорки, консоли.

Понятно, что технологии и связанные с ними размеры процедур настолько разные, что детальное объяснение каждого отберет слишком много времени. Но существуют общие правила, которые применимы для каждого из имеющихся методов.

Характеризуются они общими рекомендациями приготовления плоскости и установки арматурного каркаса, и содержит намечание отметок на гранях бетонного изделия, разборку и очищение каркаса от коррозии, сборку внешней арматуры со внутренней

Важно производить очищение и смачивание плоскости посредством водомета. Также в инструкциях могут быть рекомендации по установке стержней внешней арматуры и многих других важных операций

Заключение

Железобетонные каркасы – наиболее подходящий материал для возведения многоэтажных зданий. Такая конструкция является прочной и выдерживает большой вес и этажность. Каркасы бывают сборными, сборно-монолитными и монолитными, каждый из них подходит для конкретного вида строительства. Не так давно сборные каркасы использовались только для промышленных или административных целей.

Использование такого материала для небольших, например, одноэтажных, сооружений нецелесообразно из-за большой стоимости материалов и работ. Техника конструирования железобетонных каркасных зданий проектируется до каждой мелочи, что обеспечивает надежность и стойкость таким сооружениям. При возведении таких зданий необходимо учитывать нормативы, которые законом установлены для разных помещений.