Ремонт и профилактика

Любая задвижка рано или поздно нуждается в ремонте, поскольку в конструкции имеются подвижные элементы, которые требуют периодичной замены. Рассмотрим основные причины неисправности водопроводных задвижек:

- Разгерметизация между трубопроводом и корпусом арматуры.

Такая неисправность может появиться вследствие неправильного монтажа запорной арматуры или при деформации уплотнителя. Такую поломку можно определить при зрительном осмотре системы.

- Разгерметизация между штоком и сальником.

Причиной такой поломки является износ сальника. Также можно определить зрительно, при выявлении потеков на стенках задвижки, которые направлены от крышки арматуры.

- Разгерметизация между корпусом и заслонкой.

Причина такой поломки может заключаться только в постоянном перемещении сильно загрязненного потока. В этом случае грязные частицы влияют на уплотнительные кольца, приводя к постепенной их деформации. Помимо этого, загрязняющие вещества могут накапливаться на внутренних стенках задвижки и в дальнейшем препятствовать плотному закрытию крышки. Выявление причины такой поломки происходит достаточно сложно. Поэтому придется обеспечить вмешательство опытного специалиста.

Для того чтобы обеспечить правильную работу запорной арматуры потребуется проведение ремонтных работ, которые подразумевают либо полный демонтаж запорного элемента, либо частичная его разборка.

Для того чтобы выполнить частичный ремонт арматуры необходимо выполнить разборку крышки сальника, а также снять крышку самого корпуса

Но важно помнить, что ремонтные работы любого типа должны начинаться с перекрытия трубопровода вентилем, который располагается выше задвижки

Для того чтобы выполнить полный демонтаж задвижки необходимо выполнить несколько следующих действий:

- В первую очередь, выполняется снятие маховика, который содержит в своем составе ходовую гайку. Ее также необходимо снять;

- Крышку корпуса нужно освободить от стопорных винтов путем вывинчивания;

- Далее нужно разобрать соединение фланцевого типа;

- Далее следует очередь штока. В этот момент можно произвести очистку заслонки и седла, а также заменить в этой области уплотнители;

- После замены или ремонта всех отдельных запчастей стоит начать обратную сборку арматуры, которая выполняется в строгом обратном порядке.

После того как все ремонтные работы будут окончены обязательно необходимо сделать проверку устройства на уровень работоспособности. В таком случае необходимо сделать тест на возможность полного перекрытия арматурой потока.

Преимущества и недостатки задвижек

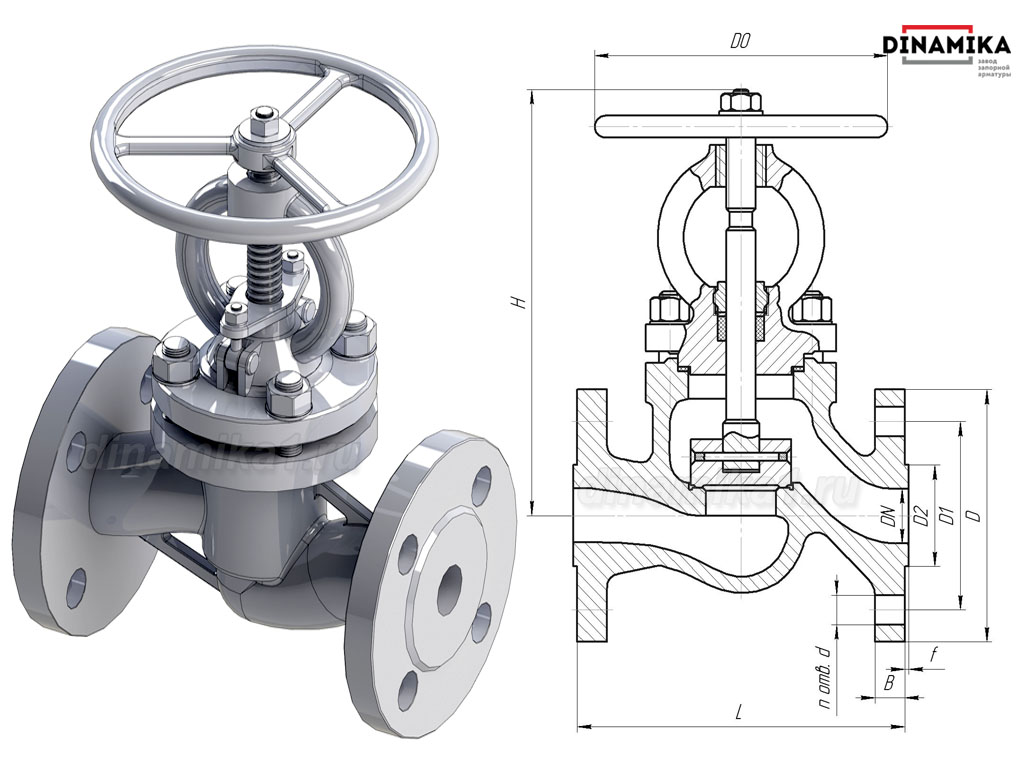

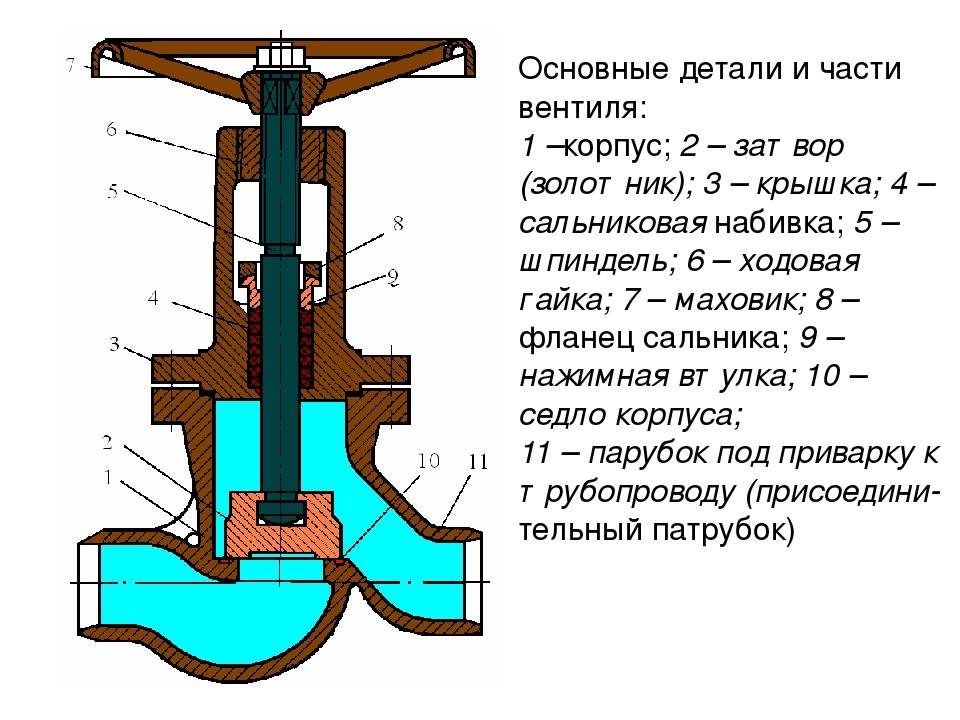

Схема устройства вентиля: 1 — тело вентиля, 2 — гайка, 3 — шайба, 4 — прокладка, 5 — клапан, 6 — уплотнение, 7 — шток, 8 — спецвтулка, 9, 16 — сальник, 10, 15 — втулка сальника, 11 — маховик, 12 — шайба, 13 — винт, 14 — накидная шайба.

Основное преимущество задвижек заключается в том, что отсутствует преодоление давления среды в процессе перемещения рабочего органа, что в свою очередь является усилием, необходимым для перемещения затвора. Немалое значение имеет прямоточность потока транспортируемой среды и малый коэффициент сопротивления в открытом состоянии.

Благодаря симметричности конструкции возможно применение задвижек при различных направлениях движения транспортируемой среды, при этом не производится лишних сборок и разборок соединений фланцев, когда необходимо изменить направление движения внутренней среды.

Главный недостаток конструкции в том, что в процессе перемещения рабочего органа задвижек возникает сильное трение. Задвижки обладают большой строительной высотой по причине необходимости выдвижения штока.

Когда затвор располагается в промежуточном положении, тарелками частично перекрывается сечение седла, поток активно обтекает нижние области уплотнительных кольцевых поверхностей, подвергая их абразивному износу твердыми включениями рабочей среды. Поэтому после эксплуатации в режиме частичного закрытия задвижки не обеспечиваются достаточной герметичностью, когда их закрывают. Данный недостаток присущ различным видам арматуры и ограничивает использование задвижки в качестве регулирующего элемента. Кроме того, регулирующие характеристики задвижек неудовлетворительны.

Назначение и функции запорной арматуры

Изделия запорной арматуры относятся к специальному типу изделий для трубопроводных магистралей, назначение которых заключается в оперативном регулировании скорости потока рабочего носителя для обеспечения заданных параметров технологического процесса. Действие запорной арматуры направлено на закрытие, открытие, смену направления и скорости движения рабочего газа/жидкости. Кроме того, к запорной арматуре следует отнести спускные и контрольные изделия, служащие для сброса носителя из трубопроводных систем, технологических аппаратов, и подачи носителя в контрольно-измерительные приборы.

Арматура данного типа присутствует во всех трубопроводных магистралях промышленных производств, технических объектах бытового назначения (отопление, газо-, водоснабжение, канализация и т.д.), и составляет не менее 80% от общего количества используемых изделий в магистрали. Наибольшее распространение в качестве запорных элементов получили задвижки, вентили, краны, клапаны и затворы.

Выбор материалов, из которых изготавливаются данные детали, в настоящее время достаточно широк:

- металлы (титан, алюминий);

- сплавы (чугун, сталь, бронза);

- полимерные и синтетические материалы, например, поливинилиденфторид (ПВДФ), хлорированный поливинилхлорид (ХПВХ), полиэтилен (ПЭ), полипропилен (ПП).

При выборе запорного изделия руководствуются следующими техническими характеристиками: присоединительный диаметр, назначение и материал, из которого изготавливается корпус и рабочая часть трубопровода, скорость закрытия. Специальные требования: продолжительные сроки службы, высокая прочность, надёжность, безопасность, коррозионная устойчивость материала к рабочей среде, герметичность, простота монтажа и удобство эксплуатации.

Следует отметить, что рабочая среда трубопровода достаточно быстро повреждает изделия запорной арматуры, происходит истирание уплотнительных элементов, износ, коррозионные процессы, поэтому необходимо своевременно проводить технический контроль оборудования, промывку систем магистралей, ремонт или замену изделия.

В зависимости от назначения в составе технического объекта запорная арматура делится на категории:

- промышленная (общепромышленная, специальная) – используется в производствах различного рода деятельности, в том числе народного хозяйства;

- судовая – эксплуатируется в заданных специфических условиях морского и речного транспорта;

- сантехническая – трубопроводная арматура бытового назначения, применяется в газовых плитах, колонках, ванных, котлах и т.д.;

- изготовленная по спецзаказу – разрабатывается, изготавливается и эксплуатируется в соответствии с особыми заданными техническими требованиями, например, в уникальных, экспериментальных промышленных объектах.

Функции, выполняемые данным типом арматуры обширны: регулирующая, распределительно-смесительная, предохранительная, защитная, запорная, фазоразделительная.

В данной статье рассмотрим виды запорной арматуры, действие которой направлено на изменение площади поперечного сечения трубопровода для регулирования скорости потока носителя или полной его остановки.

Минусы

При изготовлении запорной арматуры для удешевления часто используют чугун, подобные конструкции имеют следующие недостатки:

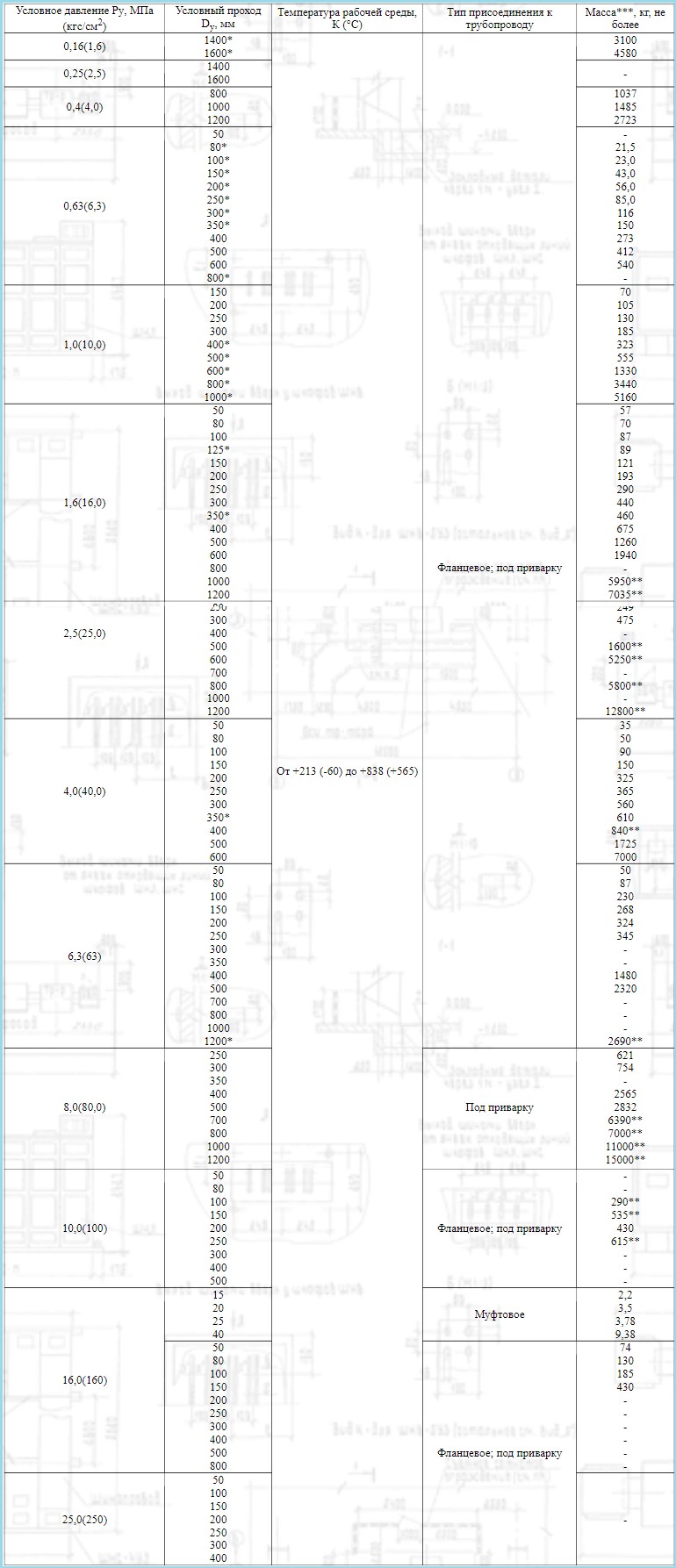

- Высокий вес задвижек затрудняет монтаж узлов при больших диаметрах трубопроводов — может понадобиться несколько рабочих или специальная подъемная техника для удержания массивной детали. К примеру, вес чугунного запора с условным проходом 1600 мм. Согласно ГОСТ 9698-86 составляет 10025 кг.

- Чугун относится к коррозионно неустойчивым материалам, со временем его внутренняя поверхность ржавеет, покрывается раковинами и известковым налетом — это приводит к нарушению герметизации при перекрытии потока.

- Еще к одним недостатком чугуна относится его хрупкость, приводящая к необратимой поломке изделия при сильных ударных воздействиях.

- Дешевое сальниковое уплотнение с набивкой, какое находит применение в бюджетных чугунных изделиях, не является достаточно герметичным по сравнению с современными торцевыми уплотнениями — в процессе его эксплуатации нередко возникают утечки транспортируемого вещества.

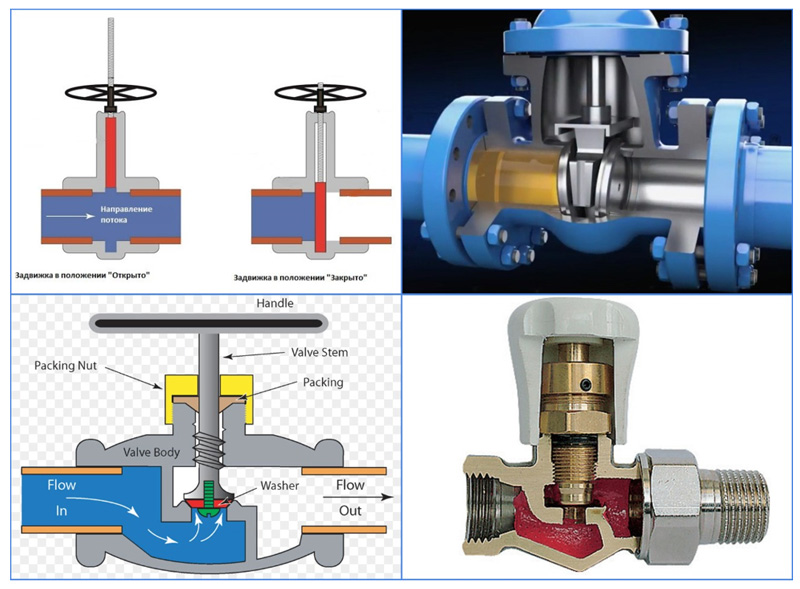

Рис. 5 Принцип работы затвора клинового типа

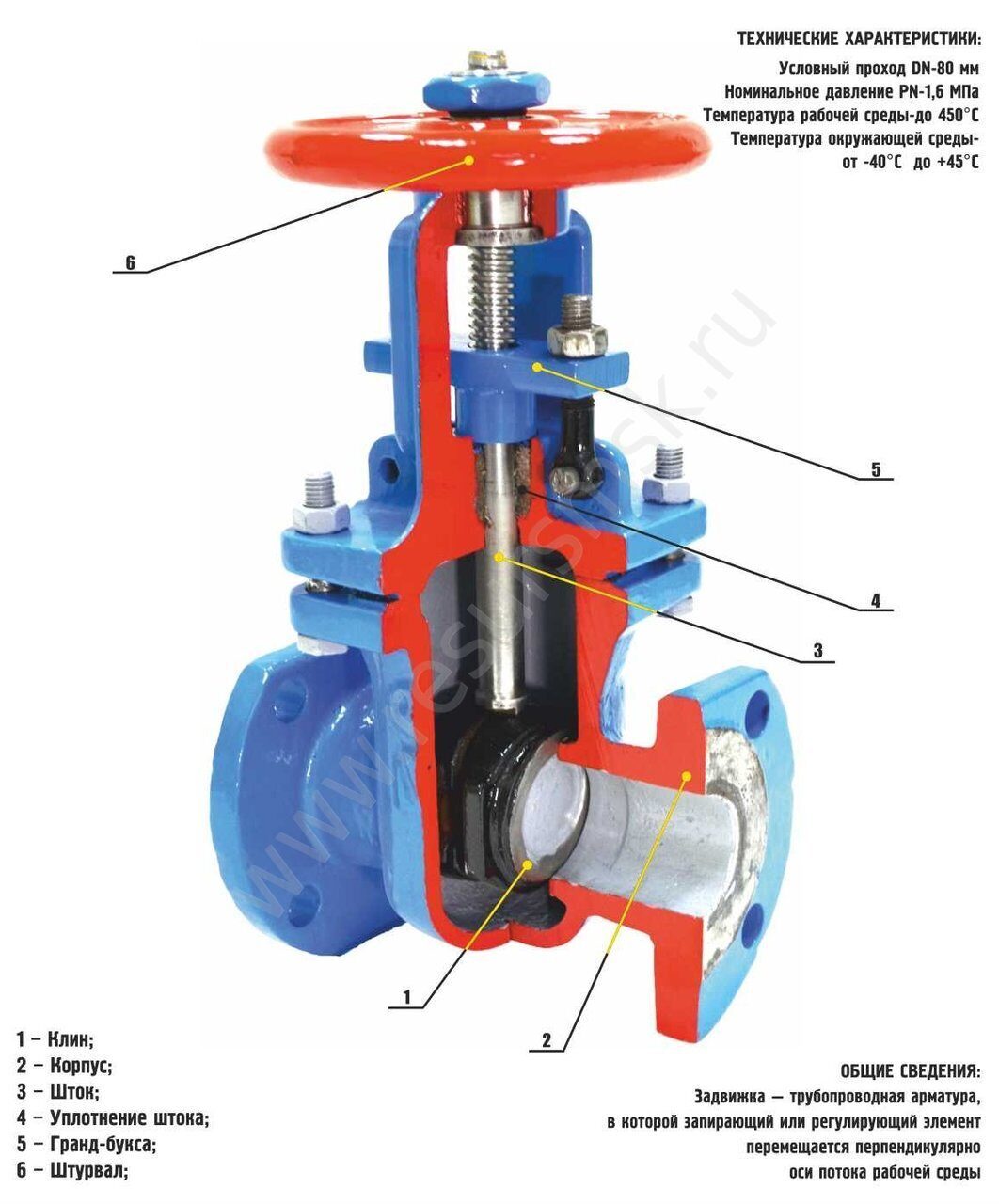

Задвижки

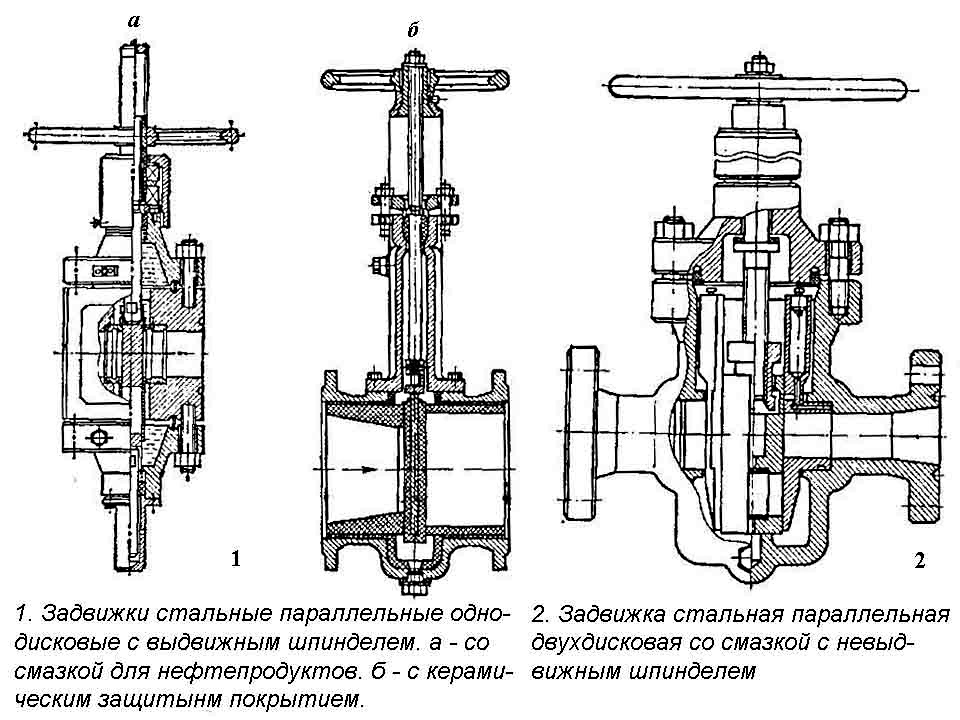

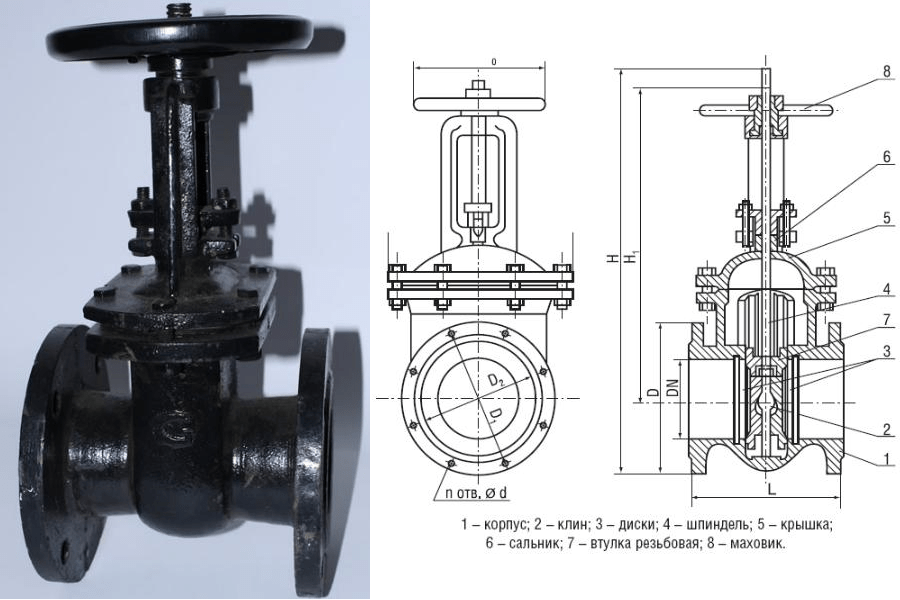

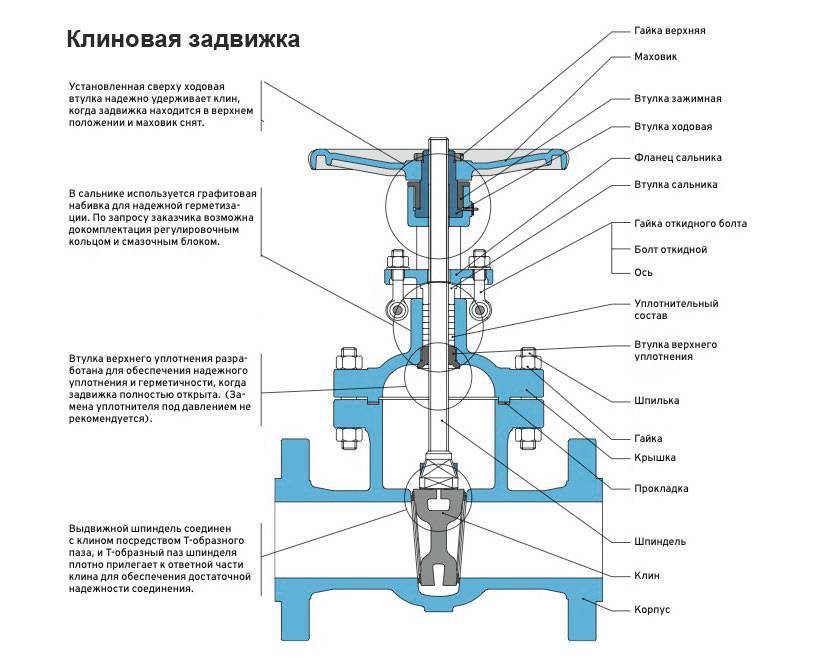

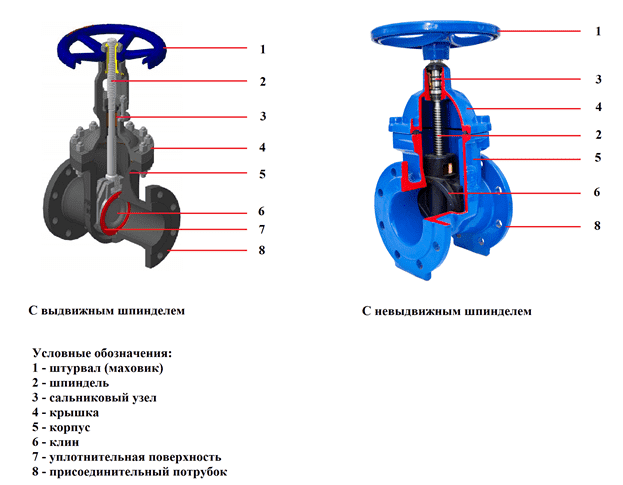

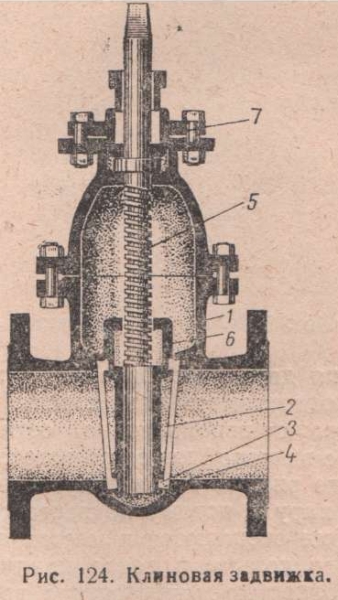

Для прекращения движения воды в трубах применяют задвижки — клиновые и дисковые. Клиновая задвижка с невыдвижным шпинделем показана на рис. 124.

Она состоит из разъемного корпуса 1, соединенного болтами на фланцах. Запорным приспособлением служит сплошной чугунный клин 2, плотно пригнанный бронзовыми кольцами 3 к бронзовым кольцам седла 4. Подъем и опускание клина 2 производятся стержнем 5 с нарезкой. Стержень ввинчивается в гайку 6 и поднимает или опускает клин. Стержень удерживается в определенном положении заплечиками и проходит через сальник с льняной или хлопчатобумажной набивкой 7.

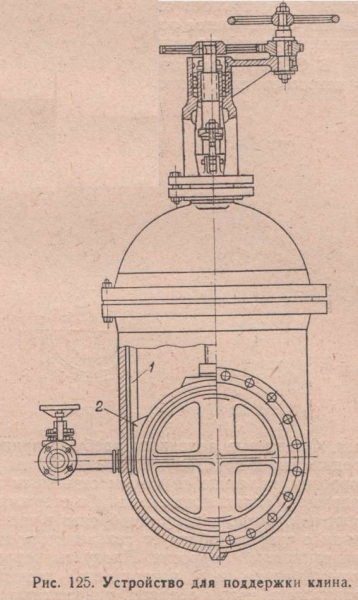

Сальниковая втулка нажимается болтами или винтовой нарезкой на сальниковую набивку. Обыкновенная клиновая задвижка может работать в вертикальном положении и не всегда в горизонтальном, т. е. на вертикальной трубе. Для того чтоб клин не свисал вниз, а задвижка работала в горизонтальном положении, необходимо особое устройство. Это устройство показано на рис. 125.

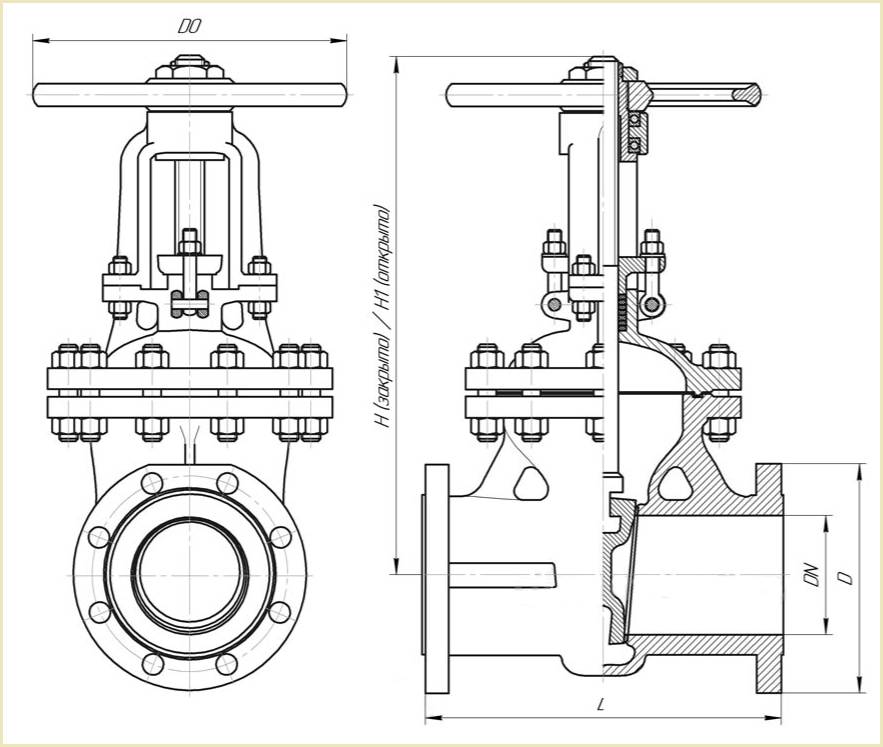

В корпусе стальной задвижки с двух сторон клина устроены направляющие 1, а на клине имеются соответствующие ползуны 2. Нарезка шпинделя (рис. 125) не выходит из корпуса задвижки и потому защищена от загрязнений. В задвижках с выдвижным шпинделем шайба располагается вверху под сальником и винт поднимается наружу. При этом устройстве степень открытия задвижки видна по поднятому винту, но зато винт не защищен от загрязнений, поэтому такие задвижки можно устанавливать только в местах, где обеспечена чистота — внутри насосных станций и пр.

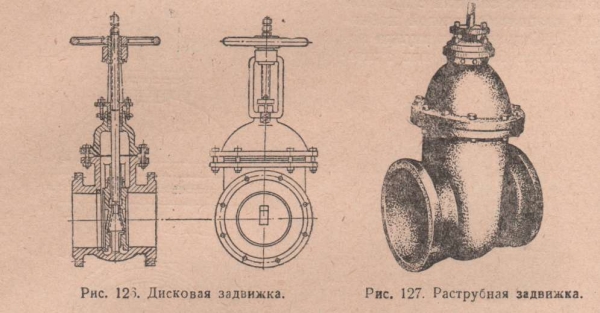

На рис. 126 показаны дисковые задвижки. Запорное приспособление состоит из двух параллельных дисков с уплотняющими бронзовыми кольцами, опирающимися на кольца седел корпуса. Расклинивание дисков производится клиньями, помещаемыми между дисками. При подъеме стержнем верхнего клина он особыми выступами — заплечиками — захватывает диски, которые в свою очередь захватывают своими вырезами заплечики нижнего клина, и вся запорная часть поднимается в верхний колокол и открывает свободный доступ воде.

Степень открывания задвижки определяется особым зубчатым циферблатом, сцепленным с червячной нарезкой на шпинделе. В СССР применяются почти исключительно фланцевые задвижки. В некоторых случаях раструбные задвижки (рис 127) удобнее фланцевых.

Фланцевые задвижки требуют наличия двух патрубков для присоединения к водоводу. Стальные болты подвергаются разрушению от коррозии, являющейся самым серьезным врагом водопроводной сети и задвижек. Уплотняющие кольца и стержни с винтовой нарезкой изготовляют из бронзы, потому что бронза в воде не ржавеет, но в соприкосновении с чугуном образует гальваническую пару и потому подвергается гальванической коррозии.

Продукты коррозии скопляются в местах соприкосновения двух поверхностей дискового кольца и седла корпуса задвижки и, таким образом, уничтожают полностью или частично просвет, необходимый для свободного скольжения клина по седлу. При частом пользовании задвижкой эти скопления окислов удаляются, но если задвижка остается долгое время закрытой, то открыть ее бывает очень трудно, а если ею не пользовались несколько лет — то и невозможно.

Гальваническая коррозия происходит также и на винтовой нарезке шпинделя и гайки. Шпиндель окисляется, и окислы заполняют ничтожный промежуток между шпинделем и сальниковой набивкой, что препятствует вращению шпинделя. Чтобы поддерживать задвижку в рабочем состоянии, необходимо раза три в течение года поднимать и опускать диски. Клиновые задвижки труднее открываются, чем дисковые, поэтому их следует применять для труб небольших диаметров. Открывание и закрывание больших задвижек требует усилий нескольких человек.

Особенно трудно открывать задвижки, если давление с двух сторон неодинаково. Для выравнивания давления служат обводные трубки с малыми задвижками. Но в случае разрыва трубы с какой-либо стороны обвод бесполезен, и тогда закрывание большой задвижки часто невозможно из-за колоссального трения при большом одностороннем давлении. Этот недостаток задвижек обычной конструкции устранен в новых конструкциях запорных приспособлений. Задвижки изготовляют диаметром до 3 000 мм

Различают два типа задвижек: легкие — на давление до 2 атм при пробном испытании до 5 атм и тяжелые — на давление до 10 атм при пробном испытании до 20 атм. При еще большем давлении нужно применять чугунные задвижки особо тяжелого типа, или же стальные задвижки. Задвижки легкого типа имеют малую длину, например, 300 мм для трубы диаметром 400 мм, а тяжелого типа — 600 мм для трубы того же диаметра. Большая длина задвижки часто создает неудобства, поэтому следует изготовлять короткие стальные задвижки на давление до 10 атм и выше.

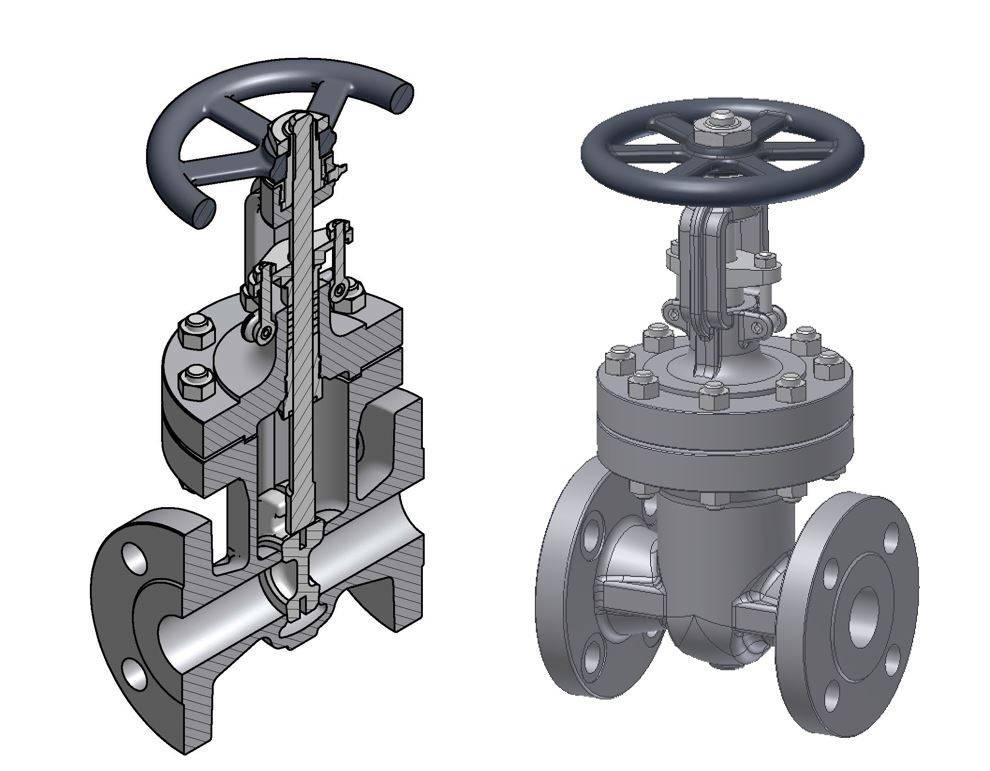

Клиновые задвижки

Устройство задвижки данного типа представляет собой заслонку с расположенными под углом поверхностями, которая при отпускании располагается в клинообразном седельном гнезде.

Жесткий клин

Модель отличается невысокой стоимостью, простотой, жесткостью, надежностью и хорошими параметрами герметичности, при изготовлении требует использования высокоточного оборудования. Клин шарнирно подвешен к шпинделю, размещенному в верхней крышке, и опускается в канал по встроенным в корпус направляющим, система способна работать с большими перепадами давления. К недостаткам относится сложный ремонт и заклинивание при воздействии высоких температур в результате линейного расширения металла при нагревании.

Рис.8 Задвижки для трубопроводов клиновые — конструкция

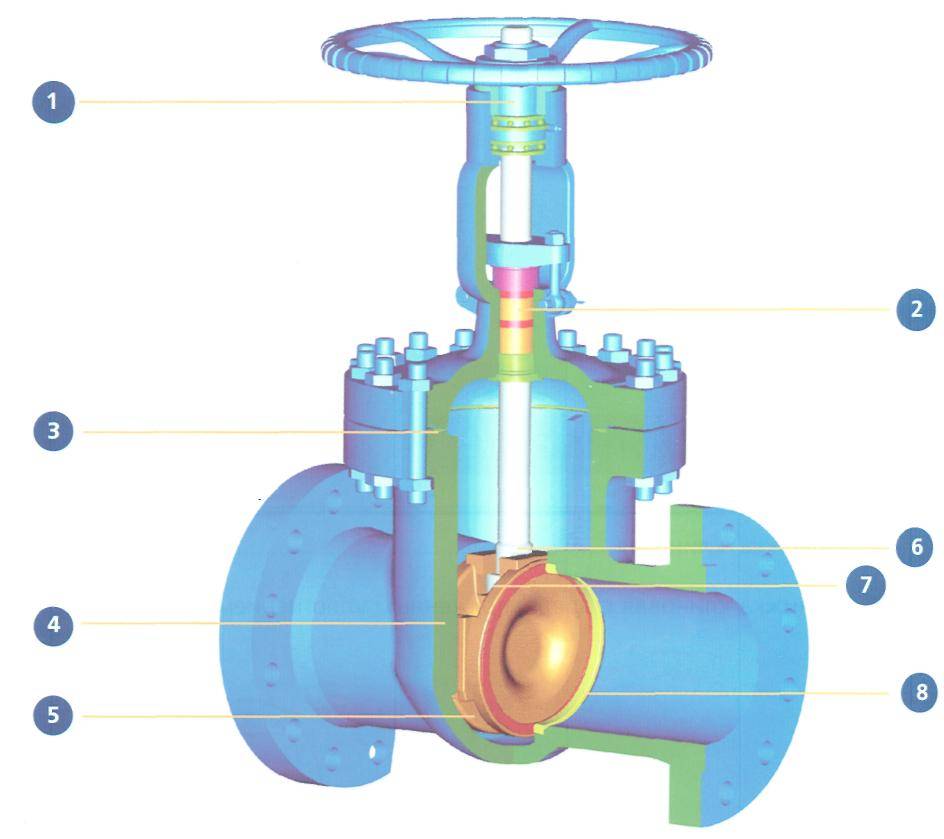

Клин с двумя дисками

Клиновые задвижки для трубопроводов данного типа состоят из заслонки в виде двух размещенных под углом дисков с разжимной деталью между ними (имеет вид шарообразного грибка) — это позволяет ей самоустанавливаться, обеспечивая при этом высокую плотность перекрытия канала и исключая заклинивание.

Типы задвижек с двумя дисками имеют сложное конструктивное исполнение и соответственно дороги, их преимущества — малый износ затворных и седельных поверхностей за счет отсутствия контакта по пути перемещения, высокая степень герметизации, небольшое прилагаемое усилие для закрывания прохода.

Устройства выпускают только с выдвижным штоком, многие модели бывают с кольцевыми уплотнениями на затворных дисках, позволяющими повысить герметизацию прохода.

Рис. 9 Разновидности поворотных систем

Упругий клин

В данной конструкции привод затвора разрезан на две части и между ними расположен пружинящий элемент — это позволяет перемещаться уплотнительным элементам относительно друг друга на небольшой угол, обеспечивая тем самым лучший контакт с седельным кольцом. При изготовлении не требуется высокоточная подгонка, исключено высокотемпературное заклинивание, к недостаткам относится повышенная истираемость плоскостей клина в результате раннего вступления в контакт при опускании.

Разновидности арматуры запорного типа

Различают следующие типы запорной трубопроводной арматуры:

- краны;

- вентили (клапаны);

- задвижки;

- заслонки.

Классификация кранов

Запорные краны преимущественно предназначены для бытовых трубопроводов с малым давлением.

Устройство запорной арматуры-крана следующее:

- корпус;

- запорный элемент;

- рукоять;

- набор уплотнительных прокладок.

Элементы, входящие в состав запорного крана

Классификация устройств может быть произведена по нескольким признакам:

- типу запорного элемента;

- методу установки.

Элементом, перекрывающим поток проходящей среды, может быть:

- шар. В соответствие с этим кран носит название шаровой (рисунок выше);

- конус в виде пробки (пробковый кран).

Запорный кран пробкового вида

Крепиться к трубопроводу краны могут:

муфтовым способом. Фиксирующие гайки наворачиваются на подготовленную на трубе резьбу;

Кран, устанавливаемый на резьбу

- фланцевым способом. В качестве фиксирующих элементов выступают фланцы, соединяемые между собой болтами;

- методом сварки.

Устройства, устанавливаемые на фланцы и методом сварки

Каждый кран имеет свое условное обозначение. На маркировке, нанесенной на корпус устройства, в обязательном порядке отражаются:

- диаметр условного прохода (DN);

- условное давление, на которое рассчитано устройство (РN);

- материал, примененный для изготовления крана;

- предприятие-изготовитель;

- дополнительные справочные материалы (дата изготовления, номер партии и так далее).

Условные обозначения основных параметров крана

Если знать маркировку, то всегда можно самостоятельно подобрать запорное устройство.

Использование вентилей

Запорный клапан (вентиль) состоит из корпуса с двумя концами для крепления устройства и седла, перекрываемого затвором.

Клапан для перекрытия трубопровода

Основная отличительная особенность вентиля от крана – это высокий класс герметичности, что позволяет использовать устройство на газопроводах.

Клапан, как и кран, может присоединяться к трубопроводу при помощи муфт, фланцев или сварки.

Выпускаются вентили, приводимые в действие:

- маховиком (ручное управление);

- электроприводом (электронное управление), в том числе и с помощью дистанционного пульта управления.

Маркировка запорной арматуры – вентиля также содержит:

- условное обозначение модели устройства;

- проход;

- обозначение типа присоединения к трубопроводу;

- давление;

- материал исполнения;

- климатическое исполнение;

- документ, на основании которого вентиль изготовлен.

Обозначение параметров вентиля

Предназначение и разновидности задвижек

Наиболее часто используемым элементом любых трубопроводов является задвижка. Устройство представляет собой корпус и крышку, между которыми располагается затвор.

Простейший вид запорной арматуры

Назначение запорной арматуры — задвижки – любые трубопроводы, диаметр которых варьируется от 15 мм до 2000 мм.

Преимуществами устройства, по сравнению с другими видами запорной арматуры, являются:

- простота обслуживания и конструкции;

- небольшие размеры;

- малое сопротивление.

Задвижки могут изготавливаться из следующих материалов:

- стали;

- чугуна;

- цветных металлов и сплавов из них.

Управление задвижками происходит:

- ручным способом (вращением рукояти);

- электроприводом;

- гидроприводом.

Задвижки с электроприводом или гидроприводом преимущественно устанавливаются на промышленные трубопроводы.

Обозначение запорной арматуры (задвижки) определяет:

- вид и наименование устройства;

- условный рабочий диаметр;

- максимальное давление в системе;

- тип привода;

- положение устройства в рабочем состоянии;

- категорию размещения;

- климатическое исполнение;

- тип соединения устройства с трубопроводом.

Обозначение параметров задвижки

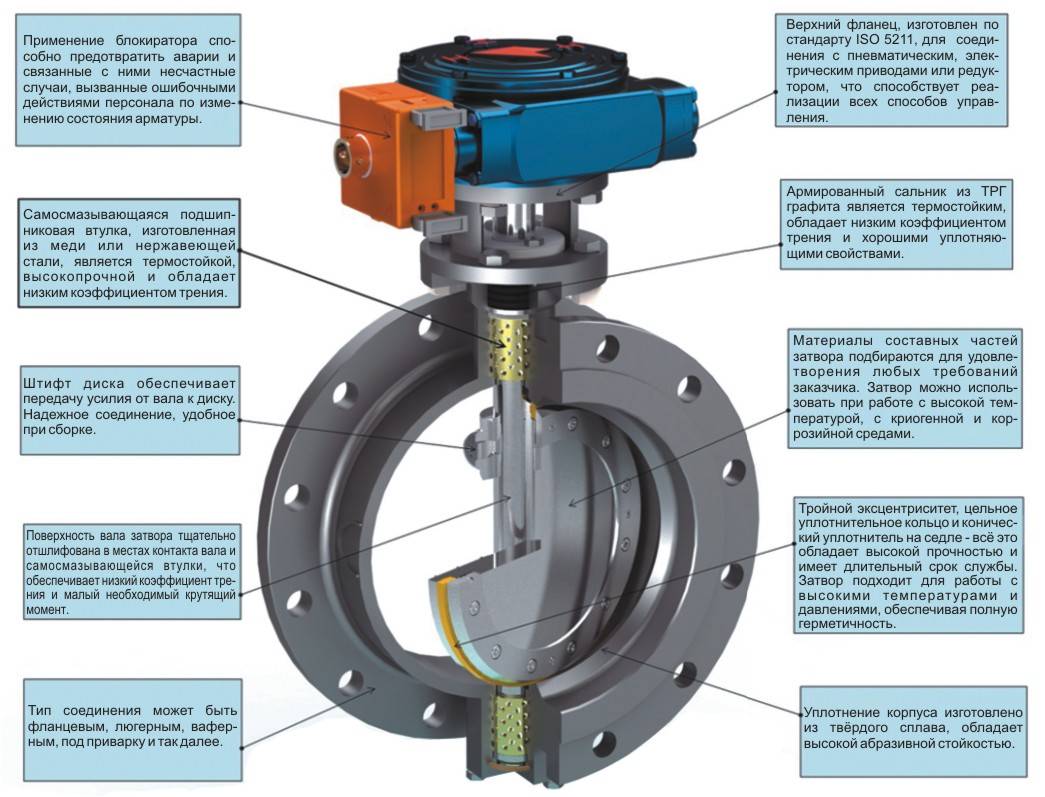

Назначение заслонок

Запорным элементов в заслонке является диск, который вращается вокруг оси.

Разновидность запорной арматуры для трубопровода

Заслонки преимущественно используются на трубопроводах, имеющих большой диаметр и находящихся под небольшим давлением, так как класс герметичности устройства достаточно низкий.

Заслонка может управляться:

- маховиком, приводящим в действие ось вращения (ручное управление);

- гидроприводом;

- электроприводом.

В большинстве случаев корпус запорного устройства изготавливается из чугуна, а поворотный диск – из стали.

Устанавливаются заслонки:

- методом сварки;

- фланцевыми крепежами.

Заслонки могут использоваться в трубопроводах с химическими жидкостями и канализационных системах. Для водоснабжения или отопления практически не применяются.

Марка запорной арматуры — задвижки, а так же номер партии, диаметр, давление и область определения обозначаются на корпусе устройства аналогично ранее приведенным схемам.

Монтаж арматуры своими руками

Установка запорных изделий осуществляется разными способами: под сварку, на резьбу или при помощи фланцев.

Необходимые инструменты и оборудование

Комплект необходимых инструментов и оборудования подбирается в зависимости от типа соединения устройства с трубопроводом.

Для установки арматуры с резьбовым типом соединения достаточно:

- разводного ключа или ключа соответствующего размера;

- приспособления для нарезания резьбы;

- расходного материала для герметизации резьбового соединения(обыкновенная льняная нить или ФУМ-лента);

- прокладок, которые почти у всех моделей входят в комплект.

Фланцевое соединение выполняется с помощью:

- динамометрического ключа;

- уплотнительной прокладки;

- крепёжных болтов.

Для монтажа приварной арматуры необходимо запастись:

- оборудованием для сварочных работ;

- листом наждачной бумаги;

- болгаркой.

Монтаж арматуры методом сварки

Для подсоединения запорного устройства, необходимо перекрыть подачу воды в квартиру полностью или отключить отдельную линию с помощью ближайшего исправного крана. Затем болгаркой вырезать участок трубы, где будет устанавливаться изделие, и зачистить концы с обеих сторон наждачкой. Далее приваривают новое устройство двумя швами по высей длине окружности трубы.

Монтаж при помощи резьбового соединения

Процесс установки резьбовой запорной арматуры состоит из следующих этапов:

- вырезки участка трубопровода и обработки концов труб;

- нарезки резьбы;

- герметизации резьбы ФУМ-лентой или льняной нитью;

- фиксации изделия;

- проверки герметичности участка соединения.

Процесс уплотнения резьбы при монтаже запорной арматуры продемонстрирован на видео:

Установка арматуры на фланцы

Монтаж запорных устройств на фланцы относится к разъёмным типам соединений и в основном используется для размещения на трубопроводах промышленного водоснабжения. Соединить концы труб с помощью фланцев своими руками на бытовой системе достаточно сложно, так как потребуется приварка особых колец для крепления арматуры. Если кольца уже приварены, то монтаж фланцевых устройств выполняется следующим образом:

- устанавливают между фланцем и кольцом на конце трубы уплотнительное кольцо, обеспечивающее герметичность соединения;

- закрепляют изделие крепёжными болтами, которыми оно укомплектовано при производстве.

Монтаж запорной арматуры в системах водоснабжения

Установка задвижки в магистральный трубопровод промышленного назначения проводится квалифицированными специалистами, при этом наиболее часто используется соединение элементов друг с другом с помощью фланцев. При проведении работ в водопроводной магистрали действуют, соблюдая следующие особенности установки:

- Съем запорной арматуры водопровода проводят только при отсутствии рабочей жидкости в системе, при необходимости трубы в местах соединений защищают от грязи, окалины, известкового налета.

- Перед монтажом запорной арматуры проверяет качество фланцев – фланцевая шайба не должна иметь трещин, царапин, выемок и прочих дефектов.

- Запорная арматура водопровода размещается на строго прямолинейной части магистрали и ровных участках земной поверхности – это позволяет избежать чрезмерных напряжений в местах изгибов и перекосов, вызывающих протечки. При монтаже тяжелых узлов используется дополнительные жесткие опоры.

- При эксплуатации не допускается прилагать чрезмерное усилие к маховикам, посредством которых приводятся в действие запорные заслонки – это может привести к поломкам и трещинам.

- Монтаж следует проводить с обвязкой мягким стропом, избегая крепления за шток или штурвал и стараясь не повредить защитное покрытие – это приводит к преждевременной коррозии. Падение с высоты и механические удары недопустимы.

Рис. 13 Способы монтажа и настройки запорных устройств

Перед выбором запорной арматуры необходимо учитывать ее характеристики в соответствии с ГОСТ – наиболее высокими параметрами обладают стальные промышленные изделия. Для бытового использования подходят задвижные узлы для трубопроводов из цветных металлов – они имеют небольшие размеры условного прохода и доступный монтаж с помощью резьбовых муфт.

Что такое задвижки: назначение и основные конструктивные элементы

Задвижкой называют вид трубопроводной арматуры, предназначенной для перекрытия или регулирования потока вещества, проходящего по магистрали. Они могут работать в среде с газообразными, сыпучими, жидкими веществами различной вязкости и химической активности.

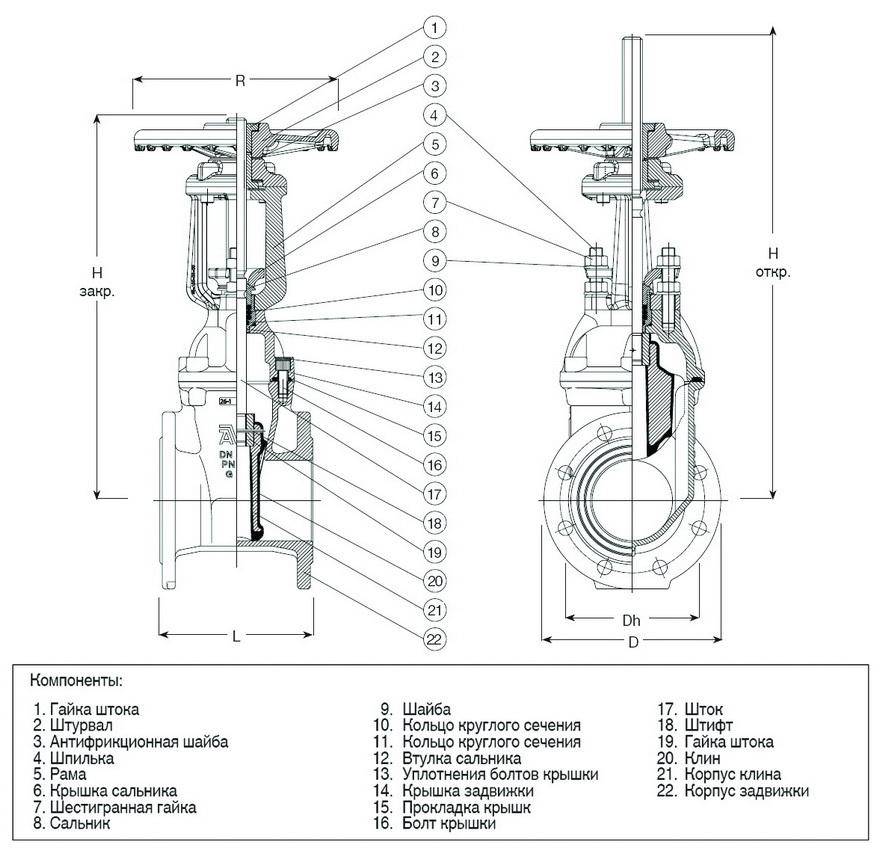

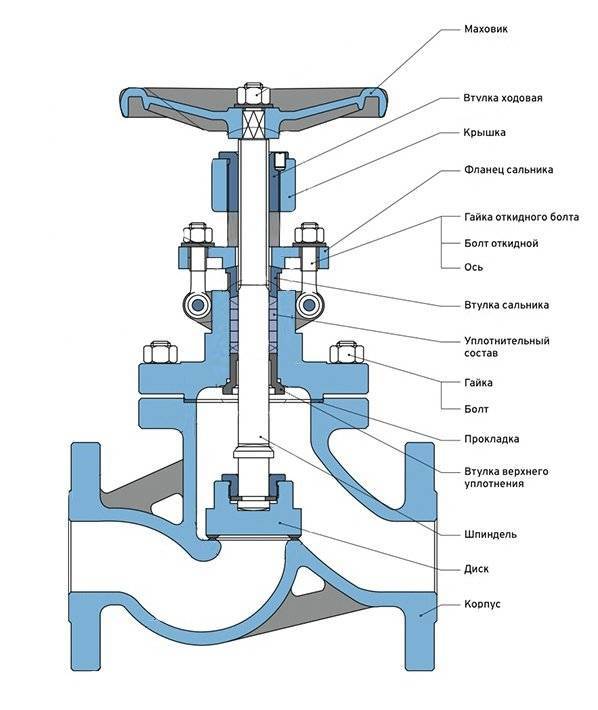

Основными конструктивными элементами в системе задвижки любой конструкции являются:

Корпус. Состоит из основной части и крышки, первая помещается непосредственно в магистраль, а вторая служит для крепления и управления перемещением запорного элемента. Корпус выполняют из металла: стальных сплавов, нержавейки, латуни, алюминия, ковкого чугуна, последний покрывают антикоррозионными слюдосодержащими красками или эпоксидными грунтовками.

Запор. Элемент (заслонка) имеет конструктивное исполнение в виде металлического клина, шибера, диска или гибкой трубы из эластичных материалов, для повышения герметичности металл иногда покрывают резиной (эластомер). При перемещении узел плотно входит в профильное седло, расположенное в корпусе, и герметично перекрывает канал.

Приводная система. Предназначена для управления перемещением заслонки в узле, представлена механическими конструкциями в виде маховика, перемещающегося на выдвижном или стационарном штоке, также используются пневматический, электрический и гидравлический приводы.

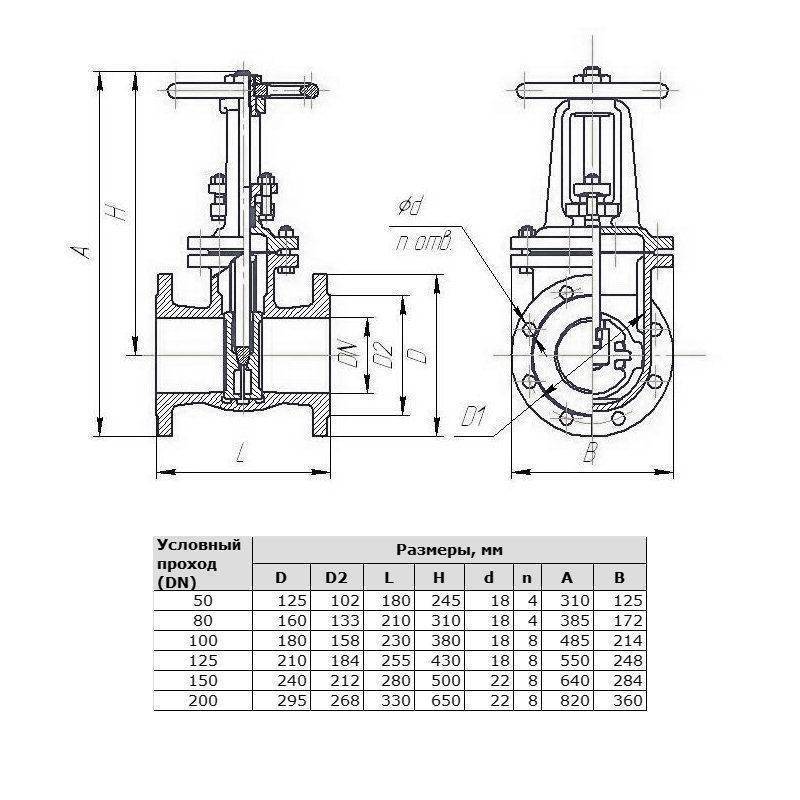

Рис. 2 Трубопроводные задвижки из стали – параметры по ГОСТ 9698-86

Материалы и способы изготовления

Уплотнительные поверхности задвижек изготавливаются без колец, с кольцами из латуни, фторопласта, с наплавкой из коррозионностойкой стали, из резины (в клиновых задвижках ей может покрываться клин, а в шланговых из неё изготавливается пережимной шланг).

Задвижки с корпусами из чугуна и алюминиевого сплава выполняются при помощи литья. Этим же способом изготавливаются и стальные задвижки, но некоторые из них, а также задвижки из титановых сплавов изготавливаются методом сварки заготовок, полученных штамповкой из листового проката. Такие задвижки называют штампосварными. По своим характеристикам, эксплуатационным и прочностным, они не уступают литым задвижкам, а наоборот, детали корпусов и крышек таких задвижек изготавливаются из материала более прочного и тщательно проконтролированного, качество которого выше, чем литьё. При этом технология сварки и методы контроля сварных соединений обеспечивают высокое качество корпусных деталей, позволяющее применять такие задвижки на ответственных объектах, включая атомную энергетику.

Назначение

Водопроводный кран – это небольшой по своим габаритам запорный механизм, выполняющий чрезвычайно важные функции. Стандартный образец осуществляет довольно тривиальную, но в то же время совершенно необходимую для функционирования трубопровода задачу – контролирует движение носителя внутри труб.

Случаются ситуации, когда трубопровод надо частично или полностью перекрыть, отрезать одну или несколько веток от водоснабжения. Причин тому бывает множество, начиная от банальной поломки сантехнических приборов, и заканчивая крупными разрушениями в системе.

В любом случае поломка грозит затоплением дома или квартиры, поэтому лучше сразу же перекрыть подачу воды, дабы обезопасить себя.

Перекрыть воду можно и на входе в магистраль, но тогда вы полностью отрезаете себя от водопровода на время ремонта (который, будет реалистами, может затянуться).

Вот почему любой мало-мальски приличный по протяжности трубопровод разделяют на логически понятные секторы или ветки, изолируя каждый сегмент с помощью этих самых кранов. Такой подход лучше и безопаснее стандартной сборки, хоть и немного дороже.

Один единый поворот ручки крана полностью перекрывает подачу воды на конкретном участке. При желании, водопроводный кран можно установить не только на отдельных ветках, но и вообще на входах в любой сантехнический узел.

Трубопроводный кран с соединением американка

В таком случае поломка, к примеру, в водоразборном механизме или на входе в водонагреватель устраняется легко и просто. Достаточно повернуть кран и устройство готово к дальнейшему ремонту.

Отметим, что используют различные виды водопроводных кранов не только для изолирования веток систем водоснабжения. Есть и другие назначения. Например, модернизация системы отопления, когда краны ставят на входах в радиаторы или в систему теплых полов, дабы иметь возможность в будущем быстро снять или заменить прибор.

Не менее популярный вариант – тройник или распределитель, выполняющий роль стрелочной задвижки, то есть перенаправляющий поток воды с ветки на ветку.

Не стоит забывать и про водоразборный кран. Лучше всего представить себе как действует водоразборный механизм, взглянув на вашу раковину в ванной. В любой ванной стоит водоразборный кран или смеситель, и только благодаря ему вы можете с удобством пользоваться благами цивилизации.

Статья по теме: Схема водоснабжения квартиры

Общий принцип действия и конструкция

Существуют разные виды кранов для водопровода, однако у всех них есть общие элементы конструкции. В любом случае кран состоит из:

- тела или общего корпуса;

- запорного элемента;

- ручки;

- уплотнителей.

Не имеет значения, рассматриваем мы вентили, тройник с краном, водоразборный кран или любые другие его разновидности. В любом случае они не обойдутся без четырех вышеописанных элементов, хоть скорее всего, эти элементы между собой будут отличаться.

Корпус крана зависит от того, какой конкретной задачей он занимается. Обычный муфтовый образец, по сути, встроен в корпус самой муфты. Угловой кран имеет угловой корпус, потому как его задача – формировать угловые соединения, например, на входах в радиаторы отопления.

Составляющие крана с запорным элементом в виде задвижки

Тройник имеет иной корпус. Тройник состоит из разветвленной муфты, что очевидно. Водоразборные решения могут быть встроенными или специальными. У них различия в корпусе намного значительнее.

Ручка у крана обычная и необходима для управления. Если рассматривается шаровый кран, то в нем ручка может находиться всего в двух положениях: закрытом, открытом. В кранах типа задвижки вместо ручки монтируют вентиль, а управление механизмом осуществляется за счет ее спирального вращения.

Что же до уплотнителей – то без них не обходится ни один рабочий механизм в сантехнике. В качестве уплотнителей пользуются резиновыми прокладками. В кранах уплотняют переходы между запорным элементом и корпусом.