Размерные параметры фундаментных блоков

ГОСТ – закон для производителей. В нем точно указываются параметры технологического процесса, характеристики производимого изделия, а также размеры последнего. ФБС блоки эта участь не миновала. Поэтому государственным стандартом точно установлены размеры:

- длина – 1180 и 2380 мм;

- ширина – 300, 400, 500, 600 мм;

- высота – 280, 580 мм.

Есть так называемые доборные элементы, у которых ширина и высота такая же, как у стандартных блоков. А вот длина их меньше и составляет всего лишь 880 мм. Некоторые производители производят так называемые малогабаритные изделия с теми же высотою и шириною. Но их длина 400 и 600 мм.

На рынке присутствуют фундаментные блоки, изготовленные по техническим условиям. Это когда оборудование и технология не соответствуют требованиям ГОСТа, тогда разрешается производить стройматериал, но чтобы он соответствовал гостовым характеристикам.

На фото ниже представлена таблица размеров ФБС блоков.

Размеры ФБС блоковИсточник www.profibeton.com.ua

Размеры ФБС блоковИсточник www.profibeton.com.ua

Фундамент из блоков и его применение

Блочная конструкция по смете выходит немного дороже монолитной ленты, но возводится гораздо быстрее нее. По несущим характеристикам они во многом схожи, главное чтоб на ФБС сбоку не оказывалось слишком сильное воздействие при пучении.

Быстрее рассматриваемого варианта можно сделать лишь фундамент на винтовых сваях. Но последний часто выбирают только для легких построек, для возведения стен которых взяты СИП панели или легкий газобетон. Основание из блоков более универсально. Соорудить его самостоятельно несложно. Представленная выше пошаговая инструкция позволит вам исполнить все, избежав возможных ошибок новичков.

Виды фундаментных блоков

В зависимости от используемой марки бетона и структуры выделяют три разновидности изделий, использующихся для обустройства сборного основания:

Монолитные. Это наиболее популярная разновидность, которая имеет сплошную структуру. Маркировка таких блоков – ФБС.

- Монолитные блоки с пазом – еще один востребованный вид.

От предыдущего он отличается наличием специальных вырезов, которые служат для быстрой и удобной прокладки инженерных систем, включая электросеть, слаботочные системы и пр. В продаже эти блоки идут под названием ФБВ.

- Пустотелые блоки, или ФБП. Их применяют преимущественно для строительства построек из дерева или каркасных материалов, поскольку несущая способность существенно снижена.

Технические свойства и особенности блоков ФБС

Изготовитель должен обеспечивать точное соответствие прочностных и геометрических характеристик блоков требованиям ГОСТ 13579-78, ведь любое отклонение может в последующем привести к быстрому разрушению здания. Блоки фундаментные ФБС представляют собой параллелепипед из тяжелого, керамзитового или силикатного бетона плотностью не менее 1800 кг/м³ без пустот, с технологической подформовкой для вертикального армирования кладки раствором. Класс прочности бетона предусматривается не ниже В 7,5.

Технология изготовления предусматривает уплотнение бетона на вибростолах, а специальные опоки обеспечивают заданные размеры и плотную, гладкую поверхность. Изделия с нарушением геометрии в последующем не позволят возвести ровную кладку, а толщина швов будет больше нормативных значений (2- 5 мм), что может нарушить гидроизоляцию всей конструкции. Качественная, плотная поверхность служит гарантией от преждевременного растрескивания и разрушения даже во влажной среде.

ГОСТ на блоки ФБС регламентирует изготовление изделий длиной 2380, 1180 и 880 мм. При этом ширина варьируется от 300 до 600 мм с интервалом 100 мм, высота может быть 280 и 580 мм. Изделия с высотой 280 мм практически не используются в современном строительстве фундаментов по причине низкой несущей нагрузки при практически одинаковой цене, поэтому многие производители не включают их в свой ассортимент.

Габаритные размеры в дециметрах заложены в маркировке с округлением до большего значения. Например, блок ФБС 24.4.6 имеет фактические размеры 2380х400х580 мм. Буква «С» в обозначении типа блока означает, что конструкция сплошная. Это самое большое изделие в предлагаемом сортаменте, позволяющее максимально ускорить возведение фундамента, но и имеющее максимальный вес при изготовлении из тяжелых марок бетона (М 100, М 200) — 1,96 т.

Так же необходимо учитывать, что вес блоков ФБС, даже самых маленьких, достигает 260 кг, что требует при работе с ними использования тяжелой спецтехники.

Некоторые производители предлагают эти виды изделий меньшей массы, несмотря на маркировку тяжелого бетона «Т». В таком случае они изготовлены либо из керамзитового бетона и должны быть промаркированы буквой «П», либо из силикатного «С», либо в процессе производства были недостаточно уплотнены и могут иметь пустоты и поры. Поэтому при покупке уточните марку и вес фундаментных блоков ФБС и убедитесь в наличии подтверждающего качество документа.

Крупногабаритные блоки ФБС применяются, помимо ленточных сборных фундаментов, для возведения подвальных этажей и неотапливаемых сооружений технического характера.

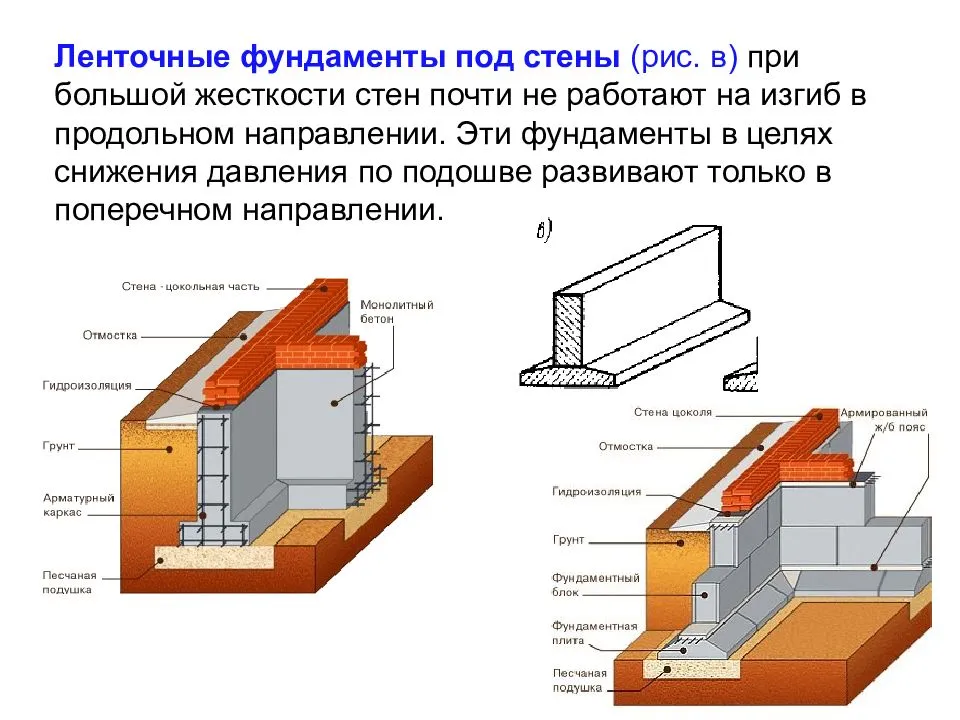

Технология строительства фундамента из блоков

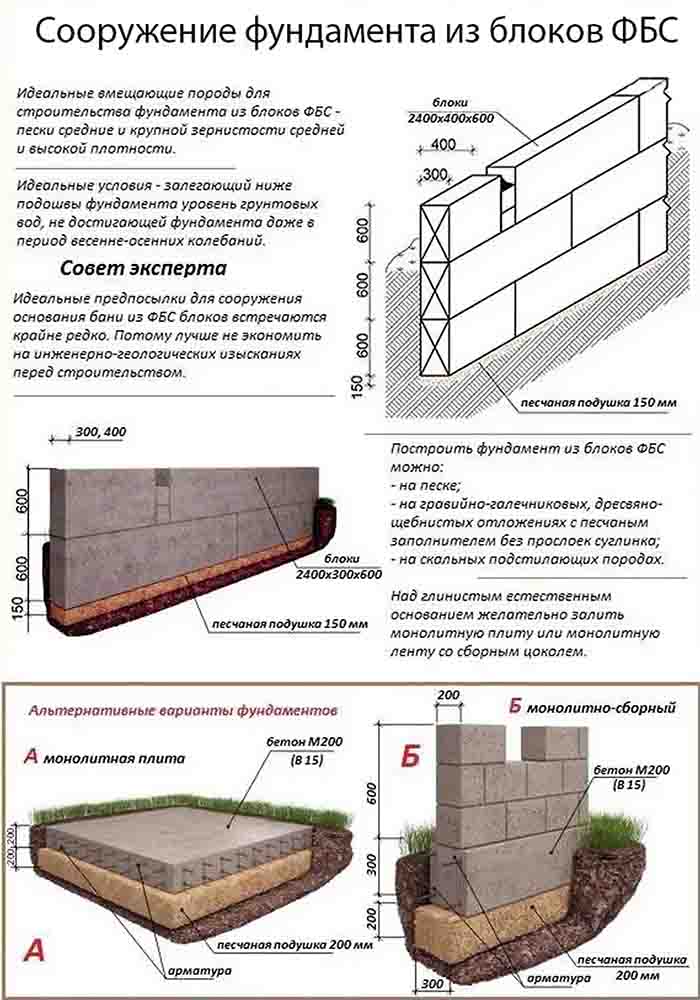

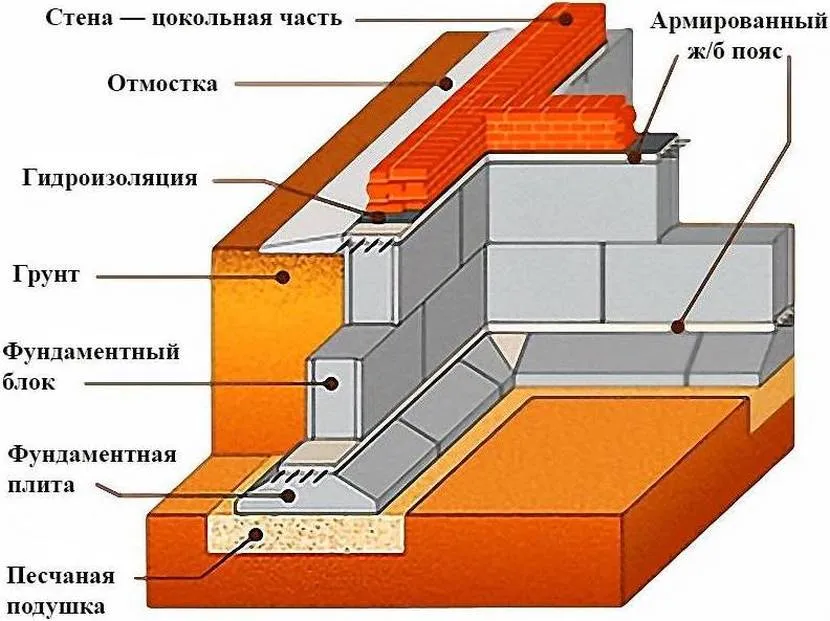

Для производства фундаментных блоков есть стандарты — и по размерам, и по компонентам смеси, и по другим параметрам. Перед началом строительства обязательно определяется тип грунта (шунтированием), глубина промерзания почвы и уровень грунтовых вод. Подушка под фундамент делается многослойной, трамбуют ее обычно виброплитой. Для расширения площади опоры самый нижний ряд выкладывается из трапециевидных плит, остальные ряды — из блоков, причем в шахматном порядке.

Важный момент: если на глинистой почве без подушки не обойтись, то на песке строят иначе: роют траншею, трамбуют дно и сразу закладывают плиты либо заливают бетон слоем 10 см — сверху уже кладут блоки. Сложив фундамент, его сразу же изолируют. По мере готовности (высыхания) слоя изоляции, основание будущей постройки засыпают песком с обеих сторон — и внешней, и внутренней. Причем каждый слой песка трамбуют, а при необходимости устраивают дренаж и отмостку.

Изоляция и крепеж также выпускаются на заводах, все это можно купить заранее, сэкономив еще больше времени при строительстве. При отсутствии опыта (например, при сооружении из блоков фундамента в частном хозяйстве, на даче) следует или основательно проконсультироваться, или нанять специалистов, а любое масштабное строительство выполняется только квалифицированными людьми, по типовой проектной документации.

Соотношение цена-качество

Для изготовления фундаментных блоков в основном используется бетон, следовательно, изделие высокого качества, произведенное в полном соответствии со стандартами и с соблюдением технологического процесса, будет иметь высокую стоимость.

В каждом регионе цены на фундаментные блоки устанавливаются свои. Это зависит от доступности исходного сырья, цен на энергоносители и многое другое. Для выбора оптимального варианта цены достаточно позвонить в несколько компаний и сравнить предложенные варианты.

Однако, чтобы убедиться в качестве предлагаемой продукции, необходимо визуально осмотреть фундаментные блоки. Изделие по высокой цене можно покупать в следующих случаях:

- Фундаментные блоки одной марки должны иметь строго одинаковую форму и размер, грани блока должны быть ровными и четкими, без сколов и трещин.

- При сильном механическом воздействии блок не должен рассыпаться или трескаться, а образующиеся сколы должны быть минимальными.

Организация выполнения работ

Сборные бетонные фундаменты находят применение там, где монолитное строительство невозможно или нежелательно по ряду причин: от значительной удалённости бетонного узла и неблагоприятных климатических условий до простой неготовности застройщика сталкиваться со сложностями возведения опалубки, армирования и заливки сильно заглубленных конструкций.

При этом фундамент из ФБС имеет гораздо более высокую скорость постройки со значительным снижением трудозатрат. Однако технологическая сложность возведения сборного основания под дом может быть даже выше, чем при монолитном бетонировании. Требуется привлечение землеройной и погрузочной техники, тщательный расчёт порядка укладки блоков и соблюдение очерёдности строительных работ.

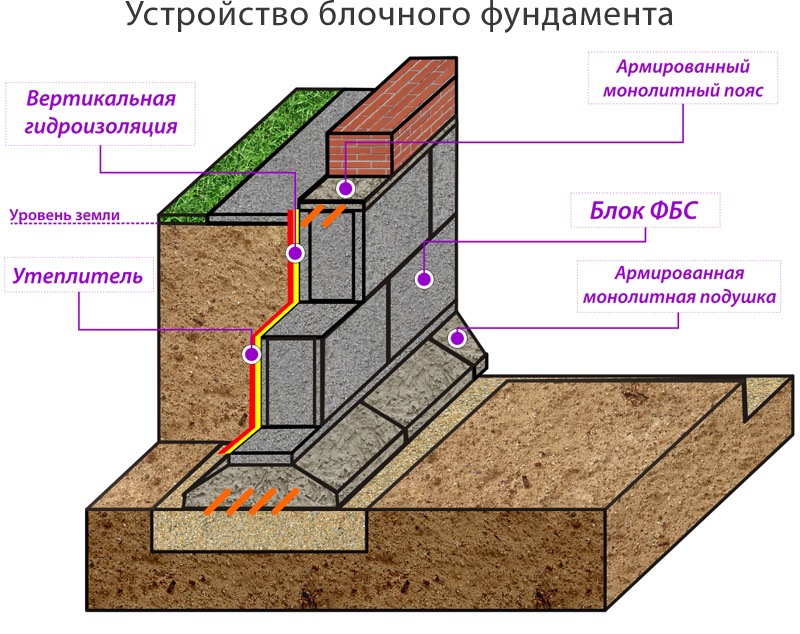

Общий порядок действий при устройстве фундамента из ФБС таков:

- Разметка участка согласно строительному проекту и схеме привязки.

- Выполнение земляных работ: снятие грунта на глубину промерзания, формирование наклонных стенок открытого котлована согласно расчётной призме обрушения.

- Заливка монолитной основы, либо устройство подушки или подбетонки.

- Порядовая укладка блоков с перевязкой их цементным раствором и армирующей сеткой на углах и примыканиях.

- Выдержка фундамента до завершения усадки.

- Заливка армированного сейсмопояса и устройство перекрытия первого этажа.

- Возведение стен первого этажа.

- Монтаж гидроизоляции и утепления фундамента.

- Обратная засыпка грунта.

Состав и порядок работ может несущественно отличаться. В частности, при высоком УГВ может выполняться искусственное осушение строительной площадки, но, в зависимости от гидрогеологии участка, дренажная система может быть заложена как на начальном этапе, так и непосредственно перед обратной засыпкой. Однако после изучения особенностей строительства сборных блочных фундаментов большинство вопросов о технологии и этапах их сооружения отпадут сами собой.

Что собой представляет шлакоблок

Материал для строительства, изготовленный из цемента и наполнителя при помощи вибропрессования. В качестве наполнителя применяют различный материал – это может быть:

- шлак;

- отсев;

- мелкий щебень;

- песок;

- кирпичный бой.

Этот материал не является морозостойким, так как обладает повышенной гигроскопичностью.

Вариант конструкции фундамента из шлакоблока

Перед тем как решить, стоит ли применять шлакоблоки в конкретном случае, нужно изучить свойства материала – он может быть полнотелым и пустотелым. Если говорить о втором варианте, то его целесообразно использовать при строительстве несущих конструкций – стен, перегородок. Материал является звукоизоляционным материалом для дома и хорошо сохраняет тепло. Совет! Для возведения основания под шлакоблочный дом или гараж на даче можно использовать полнотелый материал.

Монтаж фундамента из блоков фбс

Что понадобится для монтажа

Выполнить сборку ленточного фундамента из блоков можно своими силами. Для работы потребуется подготовить расходные материалы и инструменты: • бетономешалку; • лопаты (штыковую, совковую); • трамбовку; • строительную тачку; • измерительные приспособления (нивелир, уровень, рулетку, линейку, колышки, шнур); • молоток, зубило, мастерок; • ёмкость для замеса раствора; • блоки; • песок, щебень, цемент; • гидроизоляция (рубероид или битумная мастика). Для укладки тяжёлых блочных элементов понадобится привлечь кран. Некоторые застройщики обходятся лебёдкой, но процесс монтажа с её помощью отличается трудоёмкостью.

Подготовительные работы

Перед проведением строительных работ на площадке производится уборка. С поверхности удаляется не только мусор, но и дерновая часть почвы. На установленные колышки натягивается шнур, определяющий параметры будущей постройки

При рытье траншеи важно предусмотреть её размеры, чтобы обеспечить беспрепятственный монтаж блоков. Дно котлована или траншеи необходимо выровнять по горизонтали

Если тип грунта песчаный, делать подсыпку из песка не обязательно

В других случаях такая прослойка нужна. Песчаная подушка по параметрам должна быть больше фундамента на 20 см с каждой стороны. Некоторые застройщики обустраивают некую несъёмную опалубку из деревянных досок высотой до 10 см. После заполнения формы песок обязательно увлажняют и трамбуют. При слабом грунте рекомендуется увеличивать площадь основы постройки. Для этого первый ряд укладывается плитами ФЛ. В качестве альтернативы используется заливка ленты бетонным раствором

Если тип грунта песчаный, делать подсыпку из песка не обязательно. В других случаях такая прослойка нужна. Песчаная подушка по параметрам должна быть больше фундамента на 20 см с каждой стороны. Некоторые застройщики обустраивают некую несъёмную опалубку из деревянных досок высотой до 10 см. После заполнения формы песок обязательно увлажняют и трамбуют. При слабом грунте рекомендуется увеличивать площадь основы постройки. Для этого первый ряд укладывается плитами ФЛ. В качестве альтернативы используется заливка ленты бетонным раствором.

Укладка блоков ФБС

Блоки укладываются вначале по углам. Все стыки заливаются цементным раствором. Постепенно кладка перемещается к внутренним перегородкам. Каждый ряд контролируется уровнем на горизонтальность. При расстановке блочных элементов соблюдается принцип кирпичной кладки. Толщина швов не должна превышать 2 см. Раствором заливаются все соединения. На верхний ряд устанавливается опалубка, армирующая сетка и заливается бетон толщиной не менее 100 мм. После просушки наружная и внутренняя поверхности фундамента обрабатываются битумной мастикой для повышения влагостойкости. При возведении основания многоэтажной постройки, рекомендуется перекладывать каждый ряд арматурной сеткой или скрученной арматурой (10 мм). Это придаст прочности всей конструкции.

Преимущества и недостатки блоков ФБС

Фундаментные блоки привозятся на стройплощадку уже в полностью готовом для работ виде. Из них надо лишь выложить кладку. Ждать схватывания бетона и набора им прочности не требуется. По скорости возведения такому основанию для частного дома фору в состоянии дать разве что фундамент на сваях. С этим вариантом конкурировать вообще сложно.

Выбор для устройства ФБС часто обусловлен минимизацией затрат по времени. Плюс его строительство можно производить даже зимой. Однако за это приходится платить необходимостью привлечения подъемной техники. Вручную выполнить укладку в фундамент изделий невозможно, они имеют слишком большой вес. В итоге такой вариант выходит на 15–25% дороже аналога в виде монолитной ленты.

Для подъема необходим кран

Главное – при сравнении с монолитом блочная разновидность оснований для зданий несколько проигрывает по несущей способности. И если высокие вертикальные нагрузки она еще с легкостью выдерживает, то с горизонтальными есть серьезные проблемы. При сильном пучении блок из опорной конструкции может быть просто выдавлен.

Фундаментные блоки плюсы +и минусы

У каждой разновидности стройматериала есть плюсы и минусы. ФБС не является исключением. Для начала стоит рассмотреть достоинства блоков рассматриваемого образца. Фундамент из ФБС это:

- Наличие стандартов ГОСТ 13579-78, которые регламентируют производство блоков из бетона определенных размеров и характеристик

- Высокая скорость производства строительных работ. Цокольные помещения здания выкладываются в течение нескольких дней, что достигается за счет крана.

- Прочность блоков заводского производства подтверждается системой строгого контроля и автоматизированным процессом. Соблюдение пропорций составляющих при изготовлении

- ФБС положительно сказывается на конечном результате строительных работ

- Простота и универсальность. Для монтажных работ не нужны специальные навыки. С помощью широкого размерного ряда удается собрать основание здания подходящей конфигурации и сложности

- Возможность производства строительных работ в разных климатических условиях

- Удобство сборки становится возможным благодаря наличию монтажных петель и пазов

Говоря о недостатках ФБС, стоит отметить высокую стоимость стройматериала. Также к числу недостатков можно отнести большую мощность монолитного фундамента. Блоки из бетона требовательны к характеристикам грунтов, что также в некоторых обстоятельствах усложняет работу. Швы между блоками нуждаются в гидроизоляции. Фундамент из ФБС необходимо утеплять от промерзания в холодных регионах страны.

Что такое фундамент из блоков ФБС?

Конструкция основания из ФБС являет собой кладку из бетонных блоков различного размера на песчаной подушке. Между рядами и поверх них иногда устанавливается армированный ж/б пояс, но многие строители обходятся и без него. Плюс фундаментный бетон защищается стандартной для всех сооружений в земле гидроизоляцией.

Так они выглядят

Часто ФБС называют «стеновыми», но это в корне неверно. Правильней их именовать «сплошными» либо «сплошного сечения». Фактически это железобетонные изделия блочного вида, предназначенные для возведения исключительно фундаментов и стен подвалов. Строить из них стеновые перегородки в жилых домах и иных зданиях категорически нельзя. Они слишком тяжелы для этого.

Технология производства

Сырьем для создания качественных плит является керамзитобетон, силикатный или тяжелый, морозостойкий бетон. Процесс получения основан на применении различных технологий, придающих готовым изделиям требуемую твердость, — это процедура просушки и пропарки. Последний способ предполагает принудительное просушивание для достижения нужной твердости.

Сегодня часто можно услышать спор о том, какой же метод отверждения считается наиболее эффективным, однако специалисты с уверенностью могут сказать, что способ отверждения никак не сказывается на качественных и эксплуатационных параметрах готовых изделий, а скорее связан со срочностью заказа.

Главным условием для изготовления ФБС высокого качества является использование качественного бетона. Производство происходит в строжайшем соответствии с технологией и обязательным контролем качества на каждом этапе процесса.

При изготовлении используется специализированное оборудование:

- обычные и виброформы,погружные и глубинные вибраторы,бетоносмесители.

Технология получения фундаментных блоков ФБС включает в себя несколько этапов:

Приготовление смеси из цемента, воды и заполнителя в строго установленной пропорции. Для смешивания применяется бетономешалка принудительного типа;Процедура вибропрессования, предполагающая загрузку смеси в формы, уплотнение его с использованием глубинного вибратора и выемка готовых плит спустя сутки.Набор прочности.

Для набора первоначальной прочности готовые изделия покрываются пленкой, периодически поливается водой. Набор отпускной прочности происходит в течение 7 дней, и лишь после этого продукция готова к продаже и применению в строительных целях. Набор 100% прочности осуществляется за период 28 суток.

Рисунок 1 — Внешний вид ФБС блоков

Фундаментные блоки сплошные (ФБС) — это железобетонные изделия, представляют собой часть фундамента, которые распределяют нагрузку на основание.

Блоки предоставляют возможность выполнить быстрый монтаж и менее подвержены влиянию внешних факторов, по сравнению с монолитным фундаментом. Блоки для фундамента и стен обладают:

прочностью;износостойкостью;продолжительным сроком службы.

Что бы детально узнать про блоки ФБС размеры и вес, научится расшифровывать маркировку и понять, как производится укладка фундаментных блоков, рекомендуем ознакомится с публикацией полностью или перейти к интересующему вас разделу.

Инструкция по укладке фундаментых блоков

При монтаже фундамента из ФБС следует соблюдать технологию, так как лишь в этом случае гарантированы надежность и долговечность созданного основания. В ней нет ничего сложного. Первое, что нужно сделать, – правильно рассчитать необходимое количество материала и выбрать его тип. Для этого потребуется следующая информация:

- тип грунта;

- глубина залегания подземных вод, а также промерзания почвы;

- размеры основания, которые выбраны в соответствии с габаритами будущего здания;

- план подвала, в котором обозначены особенности ввода инженерно-бытовых сетей.

Обратите внимание: выпускается несколько разновидностей блоков. Наиболее популярными являются изделия, предназначенные для колонного, ленточного, а также столбчатого оснований

Количество материала вычисляется по следующей схеме: зная толщину, высоту и общий периметр будущей кладки, нужно рассчитать ее объем. Затем эту цифру следует разделить на кубатуру одного изделия, то есть блока. Специалисты рекомендуют использовать в работе блоки небольшого размера, так как они имеют меньший вес, а значит, не возникает сложности с их установкой.

После закупки материала приступаем непосредственно к установочным работам. Они выполняются поэтапно:

- Подготовка участка, то есть разметка, земляные работы, освобождение траншей.

- Устройство специальной песчаной подушки. На дно котлована засыпается слой толщиной 15 см из щебня и песка в соотношении 10:5. Для глинистых грунтов подушка должна быть трехслойной, ее оптимальная толщина – шестьдесят сантиметров. В данном случае в середину укладывается крупнофракционный наполнитель.

- Создание основы. Она может быть выполнена из монолитной бетонной стяжки или из плоских плит.

- Укладка блоков.

- В некоторых случаях также требуются гидроизоляция и утепление.

Если вы не знаете, как правильно класть фундаментные блоки, просто соблюдайте следующие рекомендации:

- Элементы размещаются с использованием грузоподъемной техники. Необходимо осуществлять контроль над правильностью их установки. Идеально, если за процессом будут следить 2-3 человека.

- Первыми монтируются ФБС по крайним осям, то есть на углах будущего объекта. Их нужно соединить между собой с целью трассировки периметра.

- Каждый блок, а точнее все его поверхности, обмазываются скрепляющим раствором.

- Первый ряд целесообразно создавать из более плоских и габаритных изделий, так как в этом случае обеспечивается большая устойчивость.

- Все блоки нужно выкладывать по уровню, недопустим «уход» больше чем на 2-3 градуса. Швы между элементами нужно заполнять скрепляющим составом.

- Элементы устанавливаются по аналогичной схеме, что и кирпичная кладка, то есть со смещением. При этом угловые блоки размещают с перехлестом.

- Слой раствора между рядами должен быть не менее 1,5 сантиметров.

- Сначала создается фундамент для наружных стен, а после этого выполняется основание – для внутренних.

Поделиться ссылкой:

Технология устройства основания из блоков

Залог долговечности и надёжности любой конструкции – это правильное проектирование. Для выполнения расчётов для столбчатого основания необходимо учесть несколько факторов:

- Так как основание из блоков относится к сборному типу, то его характеристики существенно уступают показателям монолитного.

- Необходимо учитывать воздействие сил пучения, особенно, если заглубление осуществляется выше уровня глубины промерзания.

- Низкие показатели площади опирания по сравнению с ленточным или плитным основанием.

Большинство проблем можно минимизировать. К примеру, все столбы связывают в единую конструкцию посредством сооружения ростверка. Для этого оголовки обвязывают уголками с сечением 40×40 мм. Затем конструкцию прикрепляют к брусу или швеллеру. Можно вмуровывать в монолитный ростверк.

Обвязка из бруса

Снизить воздействие сил пучения можно посредством выполнения следующих шагов:

- заглубление опоры ниже уровня промерзания грунта, за счёт чего понижается степень воздействия сил выдавливания;

- желательно использовать обратную засыпку углублений песком, что позволит исключить выдёргивающие усилия;

- часто устраивают дополнительную дренажную систему по всему периметру будущего здания.

Проектирование и выбор блоков

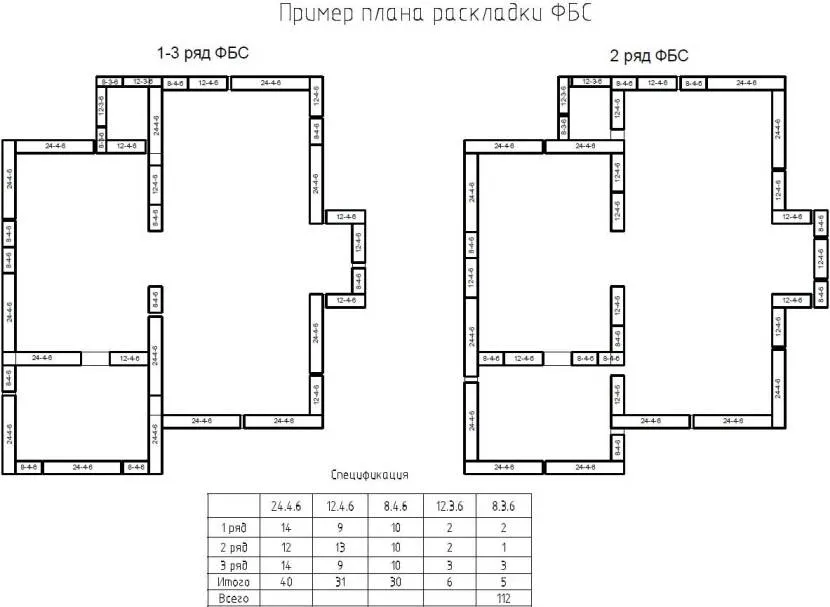

Блочный материал позволяет обустраивать стены подвальных помещений, которые «по совместительству» служат фундаментом строения. Конструкция получается достаточно сложной, многоуровневой, поэтому до начала работ обязательно разрабатывают план фундамента из блоков ФБС; чертеж основывается на проекте дома.

В документе содержится порядная раскладка фундаментных блоков с указанием их размеров и глубин расположения. Если план составлен корректно, рабочие на его основании проведут монтаж элементов в правильной последовательности.

План раскладки для трех рядовИсточник proekt-remonta.ru

Чтобы составить раскладку блоков ФБС для сложного проекта (например, с эркерами или дополнительными пристройками), лучше обратиться к специалисту. Если конфигурация дома простая, раскладку можно сделать своими силами. Существуют онлайн калькуляторы для расчета фундаментных ФБС-блоков, но они, как правило, работают с простыми раскладками.

Самостоятельную раскладку делают двумя способами:

- Заранее готовят раскладку (удобно в компьютерной программе). Это поможет понять, сколько и какого по размерам материала нужно, как лучше блоки укладывать и вязать между собой. Затем заказывают (в магазине или у производителя) нужное количество материала. Попутно договариваются о доставке и монтаже.

- Метод «от противного»: сначала необходимо изучить ассортимент блоков определенного (ближайшего) производителя, и на основании данной информации составить раскладку.

В обоих случаях необходимо предусмотреть, где будет проходить коммуникация, чтобы выбрать соответствующие блоки нужной конфигурации. В противном случае их придется бурить, то есть, дополнительно тратить время и средства.

Блочный фундамент в разрезеИсточник loftecomarket.ru

Для расчетов (и параметров фундамента) также потребуется информация о типе грунта, глубине залегания подземных вод, план подвала с обозначением вводов инженерных сетей. Размеры основания выбираются в соответствии с габаритами будущего строения.

Почему керамзитобетонные блоки лучше изолируют звук?

Сделать выводы о звукоизоляции, которую обеспечивают пескоцементные и керазитобетонные блоки, можно исходя из плотности изделий. У материалов с меньшей плотностью, как известно, звукоизоляция выше. Но с блоками следует разобраться детально. Плотность полнотелого из керамзитобетона несколько выше плотности пескоцементного с пустотами. Однако это не означает, что первый хуже изолирует звук.

Конечно, пустоты препятствуют распространению звуковых волн, поскольку волны переходят из тела в твердом агрегатном состоянии в воздух и обратно. Но у керамзита особенная пористая структура, прекрасно гасящая звуковые колебания. И получается, что блоки с ним эффективнее пескоцементных защищают помещение от шума извне.

Укладка блоков

Схема укладки ФБС

Чтобы упростить монтаж, рекомендуется предварительно начертить сборный фундамент из блоков на бумаге. Это позволить правильно разложить элементы.

Блоки необходимо укладывать с перевязкой, что позволит обеспечить высокую надежность конструкции. При возведении ленточных фундаментов перевязка должна быть не менее 250 мм. Это значит, что каждый последующий ряд блоков необходимо смещать относительно предыдущего не менее чем на 25 см. Для обеспечения перевязки и наиболее рациональной укладки блоков при строительстве одного дома применяются блоки разной длины.

Схема минимальной глубины вертикальных швов фундаментных стеновых блоков

Но при индивидуальном строительстве такие блоки часто экономически невыгодны из-за больших затрат на грузоподъемную технику. К тому же в зданиях с небольшими размерами в плане сложно выполнить раскладку стен из больших элементов.

Если в качестве основания под блоки применяются железобетонные фундаментные подушки, необходимо обеспечить перевязку и с ними. Участки, для которых не подходят типовые изделия, заделывают с помощью бетонной смеси. Заделки кирпичом возможны только для внутренних стен дома. Горизонтальные и вертикальные стыки заделывают цементно-песчаным раствором. Раствор набирает полную прочность за 4 недели.

Для вентиляции помещения подвала необходимо предусматривать небольшие отверстия — продухи. Общая площадь этих отверстий должна быть не меньше одной четырехсотой площади подвала.

Строительство массивного здания или строения на слабых грунтах требует выполнения по верхнему ряду блоков монолитного железобетонного пояса. Он обеспечивает совместную работу всех изделий и придает конструкции дополнительную жесткость.