Технологические особенности резки труб лазером

Невзирая на то, что использование такого метода на данный момент крайне распространено и обладает массой преимуществ, нужно учесть некоторые нюансы технологии обрабатывания металла. Особенности лазерной резки:

- качественный разрез без трещин, неровностей;

- отсутствует прямое контактирование с покрытием, что исключает деформирование;

- возможно изготовить различные технологические соединения;

- возможно состыковать обрабатываемые детали без допобработки краев;

- есть возможность соединить несколько циклов в одну операцию (распил, обрабатывание краев и пр.), что позволит уменьшить цену заготовки;

- после раскроя трубы сохраняются главные качества.

Лазерная резка круглых труб

Такой метод разрезания круглого трубопровода предусматривает применение лазера. Энергия устройства будет сфокусирована в один тонкий луч, который разрушает, испаряет и расплавляет строение материала. Луч будет сфокусирован на конкретной точке, проделывая аккуратный точный срез. Часто в строительных и промышленных работах используют лучи, которые продуцируют энергию тепла.

Посредством лазерной резки делаются точные срезы с наименьшим количеством неровностей. Качественная сварка обусловлена оснащенностью станка лазерной резки труб опцией, которая позволяет снять фаску в любых точках, вне зависимости от места нахождения оси трубопровода. В частности, такое преимущество актуально при изготовлении трубы с повышенным давлением. Такие детали нуждаются в сварке высокого качества.

Поскольку лазерный луч будет проходить сквозь оптоволокно, отсутствует нужда во внутренней спецоптике. Потому при высоких качествах эксплуатации волоконные лазеры не нуждаются в большом вложении финансов во время ремонта. В связи с этим лазерная резка в такой ситуации будет дешевле.

При газолазерном разрезании место среза на материале не успеет нагреться из-за большой скорости работы устройства. Вследствие этого все качества, которые свойственны материалу, сохранятся. Это даст возможность в дальнейшем использовать его в процессе возведения разных конструкций.

Резка круглых труб

Лазерная резка является современным технологическим процессом, который позволяет кроить и резать материал с помощью сильного излучения. Применение такого метода обеспечит повышенную эффективность из-за качества разрезания и скорости работы станка. Заказать услугу 3D лазерной резки труб круглого и прямоугольного сечения, а также L и U образных профилей и плоских деталей на лазерном труборезе вы можете на сайте https://promexcut.ru/3d-lazernaya-rezka-trub .

Лазерная резка профильных труб

Метод резки профильных труб лазером относят к скоростным, пользователя сможет сделать ровный срез. В будущем он не потребует доработки. Для такого процесса подойдет трубопрокат, который изготавливается из алюминия и стали (нержавейка, черная). Техособенности лазерного разрезания труб:

- Наибольший диаметр используемого круглого трубопровода – до 20 см.

- Наибольшие параметры обрабатываемого профильного трубопровода – 14 на 14 см.

- Длина заготовки для лазерного разрезания может быть до 6 м.

Скорость процесса иногда достигает 1,5-9 см в секунду ввиду большого количества оборотов, на которых работает устройство. Так, на протяжении 60 минут возможно нарезать трубы в диаметре до 600 м. Но следует учитывать, чем больше толщина стенок, тем меньше скорость самой обработки.

Когда делается разметка руками, возникают отклонения, вследствие чего при сборке трубы, ее составляющие попросту не состыкуются. Для исключения такой проблемы специалистами рекомендовано создать шаблон из фрагмента профиля, однако с большим сечением.

Изготовление такого шаблона не вызовет сложностей:

- Отмеряется посредством угломера на небольшой части трубопровода угол в 45 градусов.

- Используется станок и болгарка, производится разрез, затем кромки детали шлифуются.

- Далее вставляется в приготовленный шаблон профильная труба с меньшим диаметром описанного круга.

- Отталкиваясь от изготовленного самостоятельно угломера, делается разметка с помощью чертилки.

- По ней делается разрез, используя болгарку.

- В заключении зашлифовываются кромки.

Преимущества и недостатки технологии

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.

- Получить с помощью нарезки продукт требуемой конфигурации просто для этого довольно загрузить в блок регулирования лазерного агрегата чертеж, сделанный в специальной программе. Все остальное с наименьшей степенью погрешности (достоверность до 0,2 мм) осуществит оборудование, оснащенное компьютерной системой управления.

- Агрегаты для выполнения нарезки могут с большой скоростью обрабатывать нетолстые листы из стали, а также фабрикаты из твердых сплавов.

Лазерная обработка способна полностью заменить дорогостоящие научно-технические операции литья и штамповки, что уместно в тех случаях, когда нужно изготовить маленькие партии продукции. Можно существенно снизить первоначальную стоимость продукции, что достигается за счет более высокой скорости и выработки процесса обработки, снижения объема остатков, отсутствия потребности в последующей механической обработке.

Наряду с высокой мощностью, приборы для лазерной обработки имеют необыкновенную универсальность, что дает возможность вычислять с их помощью задачи любого уровня сложности. В то же время для лазерной обработки характерны и определенные недостатки.

Из-за высокой силы и значительного энергопотребления оснащения для лазерной резки, первоначальная стоимость изделий, изготовленных с его использованием, выше, чем при их производстве способом штамповки. Однако это можно причислить только к тем ситуациям, когда в себестоимость штампованного элемента не включена цена производства технологической оснастки.

Технология резки

Лазерная резка алюминия имеет свои особенности в виду того, что алюминий обладает высокой теплопроводностью, а также, благодаря теплофизическим и оптическим характеристикам, он плохо поглощает лазерный луч.

Поэтому резать алюминий сложнее, чем другие металлы. Оборудование лазерной резки оснащено компьютерным управлением, программы которого поддаются легкой настройке.

Для резки алюминия луч настраивается более мощным, чем для резки других материалов.

Однако данный показатель, а также скорость напрямую зависит от толщины и процентного содержания алюминия в материале.

Лазерная резка осуществляется на аппаратах твердотельного типа и газовых устройствах, которые отличаются между собой мощностью и режимами работы.

Надо сказать, что более мощным является газовый тип устройства, который может работать непрерывно или в импульсном режиме.

Что касается твердотельного аппарата, то он обычно работает в импульсном (точечном) режиме.

Обычные инструменты, предназначенные для резки металла, с алюминием справляются хуже, чем лазерный луч, потому что они имеют непосредственный контакт с материалом, что исключается при использовании лазера.

Резка происходит с помощью мощного сфокусированного светового пучка.

Лазерная резка алюминия происходит очень быстро за счет точной фокусировки.

К тому месту, где производится процесс резки, подводится газовый поток.

Именно он сдувает с краев материала расплавленные кусочки металла, тем самым обеспечивает ровную гладкую поверхность, поскольку расплавленные частицы не успевают осесть на материале.

Для обеспечения более качественного результата резку лучше осуществлять на более низких скоростях. В таком случае различного рода деформации, от больших и до маленьких, исключаются.

Чтобы избежать даже мелких шероховатостей по краям алюминиевых изделий, лазерная резка сопровождается использованием азота.

Программное обеспечение оборудования позволяет не только выполнять резку сверхточно и качественно, но и отпадает необходимость физического закрепления изделия, поскольку непосредственный контакт отсутствует, а материал остается лежать неподвижно.

Принцип автоматической работы следующий: чертеж необходимо внести на компьютер, выставить определенные параметры, после чего можно ждать результата.

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

- Многоцелевые.

- Специальные.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

Среди минусов:

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Возможности системы

Автоматический поиск центра трубы

TubePro обнаруживает и корректировать отклонение трубы от центра вращения патрона, чтобы гарантировать высокую точность резки.

Заготовка и плавающие координаты

В работе используется фиксированная нулевая точка, используемого при производстве обработанной трубы, например, при пробивании отверстий в обрезанной трубе. Плавающий режим берет нулевую точку там, где она стоит и позволяет пользователю свободно запускать производство.

Семиосевая подача труб

TubePro поддерживает 3-х опорную конструкцию 7-осевого рычажного механизма. Два подвижных патрона и один фиксированный патрон между ними могут подавать трубы в процессе производства, обеспечивая нулевые отходы и экономию материала для клиентов.

Поддержка заготовки

Длинная труба изгибается под действием силы тяжести, поэтому ее должны поддерживаться держатели. TubePro может управлять держателями вверх или вниз в соответствии с положением патрона, а также поддерживает функцию сигнализации для безопасности. Функция может использоваться для разгрузки деталей.

Оптимальная резка углов

TubePro разработал технику, которая помогает справляться с трудностями при резке углов. Правильная настройка технолгии углов, включая давление газа, пиковую мощность лазера и рабочий цикл, улучшит эффективность и качество резки углов.

Активный контроль при резке углов

Высота оси Z часто нестабильна в угловом положении, что ухудшает качество резки углов. TubePro использует перспективную стратегию для управления подъемом и опусканием лазерной головки при повороте угла, заранее рассчитывая путь подъема через файл резки.

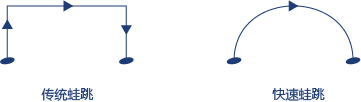

Быстрый прыжок

TubePro оптимизирует путь подъема лазерной головки и поддерживает движения осей XYB, пока лазерная головка перемещается по следующей траектории для достижения высокой эффективности производства.

Обработка труб и профилей произвольной формы

Помимо стандартной трубы, таких как квадратная и круглая труба, система поддерживает обработку профилей произвольной формы: U / L / H / T, круглых, овальных и многоугольных и тд.

TubePro предназначен для профессиональной лазерной резки труб, поддерживает обработку труб различной формы. Работает с программным обеспечением для раскроя TubesT, обеспечивая настройку техники, расширенное создание траекторий и раскрой для стандартных и специальных производственных нужд.

Что ухудшает точность лазерной резки

В процессе использования любого лазерного оборудования, даже самого дорогого и профессионального, снижается точность позиционирования луча лазера. Специалисты указывают несколько причин:

В оптической системе нарушается юстировка.

Настройка оптики (юстировка) чрезвычайно важна при построении маршрута перемещения луча лазера. Даже небольшой сдвиг поворота любого из зеркал нарушает точность регулировки, приводит к изменению траектории движения луча и, как результат, лазер неправильно выводится на поверхность материала. Причиной такого сдвига может быть механическое воздействие на оборудование (например, удар), вибрация его корпуса, ошибки при очистке оптики. Исправить положение поможет повторная настройка, при которой каждому рефлектору с точностью выставляется центр.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Покрытие на зеркалах истирается.

Даже качественно сделанное покрытие со временем постепенно истончается. Лазерный луч из-за этого слишком рассеивается, линзы теряют свою отражающую способность, а излучение теряет мощность. Ошибки в обработке поверхности зеркал (применение излишне грубой ткани для протирки или использование металлических инструментов) могут привести к появлению царапин.

Если покрытие линзы окажется сильно поврежденным, ее необходимо заменить качественной оптикой от хорошо зарекомендовавшего себя производителя. Линзы более низкой ценовой категории имеют покрытие, отличающееся коротким сроком эксплуатации и быстрым прогоранием.

Происходит загрязнение.

Точность настройки оборудования для лазерной резки страдает от отпечатков пальцев, нагара, мелкой пыли, оседающей на фокусирующих линзах, и пр. Для восстановления работоспособности необходимо регулярно обрабатывать линзы беличьими кистями, дабы убрать пыль, а также специальным раствором для протирки линзы и зеркал. При этом необходимо внимательно следить за сохранением настройки точности расположения зеркал.

Жесткость конструкции нарушается.

Снижение точности резки может появляться из-за того, что на приводных ремнях ослабляется натяжение. В случае возникновения такой неисправности необходимо обратиться к рекомендациям завода-изготовителя: скорректировать натяжение ремней, а также сделать так, чтобы натяжение стало одинаковым на всех элементах.

Плохо закрепленная в конусе излучателя линза может начать вибрировать в процессе работы оборудования.

Изменяется угол рабочей поверхности.

На точность резки может также влиять поверхность, на которую перед обработкой помещают заготовку

Если, несмотря на проверку системы передачи луча (ее настройку и уход), точность резки не устраивает, стоит обратить внимание на поверхность стола, на котором происходит раскрой металла. Ее проверяют, используя уровень, поскольку необходимо добиться точности горизонтали – для этого регулируют подвижные опоры

Качество резки металлов

Оно характеризуется шириной реза, шероховатостью поверхности, неперпендикулярностью кромок, глубиной зоны температурного влияния, наличием грата на кромках, а также точностью деталей. На показатели качества влияют параметры излучения и вспомогательного газа, вид и толщина разрезаемого материала, а также скорость резки. Каждой толщине материала соответствует оптимальная скорость резки, близкая к максимальной, при которой достигаются наилучшие показатели качества. В табл. 28.2 приведены показатели качества лазерной резки углеродистых сталей с использованием непрерывного одномодового 1*кВт излучения, сфокусированного в диаметр 0,15—0,20 мм. В качестве вспомогательного газа использовался кислород под давлением 0,3—0,5МПа. Увеличение диаметра сфокусированного излучения и, следовательно, увеличение толщины расплава на передней поверхности реза ухудшают качество резки.

Качество резки в значительной мере зависит от положения фокальной плоскости резака относительно поверхности листа. Ее следует располагать на поверхности листа или заглублять на треть толщины. Допускаются отклонения от установленного положения фокальной плоскости в пределах 0,1—0,5 мм, причем более жесткий допуск следует выдерживать при резке тонколистовых металлов. Замена кислорода воздухом при обработке сталей толщиной >3 мм приводит к уменьшению ширины реза на 20—40%, однако увеличивается количество грата на нижних кромках, что в совокупности со снижением скорости резки приводит к увеличению глубины зоны температурного влияния.

Величина шероховатости поверхности реза характеризуется глубиной, частотой повторения и наклоном бороздок и изменяется по толщине листа. К верхней кромке примыкает зона с наименьшей глубиной бороздок, образующихся в результате периодического разрушения от верхней кромки в глубь металла. В расположенной ниже зоне образуются более глубокие бороздки в результате одновременного воздействия на металл лазерного излучения и вспомогательного газа. У нижней кромки металла расположена зона с наибольшим наклоном (отставанием) бороздок в сторону, противоположную направлению резки. Образование бороздок в этой зоне связано в основном с воздействием на поверхность кромки стекающего расплавленного металла и вспомогательного газа. Приведенные в табл. 28.2 шероховатости относятся к средней зоне металла. С увеличением скорости резки и плотности мощности глубина бороздок уменьшается на всей поверхности реза. Глубина зоны температурного влияния зависит от тех же параметров, что и ширина реза, в первую очередь — от диаметра сфокусированного луча и скорости резки.

Управление станком для лазерной резки деталей

Автоматизированный станок для нарезания металла лазером состоит из непосредственно лазера, снабженного источником питания, системы управления, а также контура, обеспечивающего передачу излучения в зону резки. По принципу действия это излучение напоминает плазменную дугу или газовое пламя, однако имеет гораздо большую концентрацию мощности – до 5 000 Вт.

станок для лазерной резки металла

станок для лазерной резки металла

Управление лазерным станком довольно несложное. Для осуществления лазерной резки деталей расходный материал фиксируется на рабочем столе. Затем в блок управления задаются параметры будущей детали (длина, ширина), указываются тип и толщина листового металла. Откалибровка фокуса и выбор расстояния от резака до разрезаемой поверхности происходит автоматически. В автоматическом режиме происходит и температурный контроль. Если технический процесс требует подачи вспомогательных газов, то к аппаратуре необходимо подключить баллоны с необходимым веществом. Для этого предусмотрены патрубки, снабженные клапанами. Защитный кожух ограждает оператора и прочий персонал от мелких частиц металла.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных — 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Услуги лазерной резки металла

Лазерной резкой называют особую технологию обработки изделий из металла с помощью направляющего лазерного луча. Луч фокусируется и направляется на металл компьютерной программой. С помощью этой технологии резки можно на промышленных производствах обрабатывать металлы любого типа и прочности, а также изготавливать и формировать заготовки даже со сложным геометрическим контуром. Процесс раскроя представляет собой разрезание металлоизделий, при этом получаются тончайшие резы. Во время операции материал изделия получает минимальную термическую обработку – поэтому практически не деформируется.

| Преимущества данного метода обработки: |

| высокая скорость раскроя |

| простота управления процессом |

| минимальная погрешность (до 0,05 мм) |

| отсутствие отклонений от прямой линии реза |

| качественная обработка углов |

| возможность создания отверстий с минимальным диаметром |

| минимальные затраты на серийное производство |

Оборудование для лазерной резки металла

Огромное разнообразие станков для обработки металлических изделий слегка озадачивает покупателей большим ассортиментом. Рассмотрим наиболее популярные модели:

Лазерный станок HS-M3015

HS-M3015 широко применяется в текстильной, обувной, сувенирной и прочих видах промышленности. Резка металла осуществляется путем подключения станка к компьютеру. Устройство способно работать в автономном режиме. Работает от сети в 220 вольт.

Станок работает с такими видами листового металла: нержавеющая сталь (3–6 мм), оцинкованная сталь (до 3 мм) и конструкционная сталь (до 6 мм). Новейшее программное обеспечение позволяет проводить расслаивание, гравировку, резку и много других манипуляций с заготовкой. Установка отличается низкими расходами энергии и высокой производительностью.

Установка для лазерной резки LTC75

LTC75 – станок для лазерной резки с высокой производительностью и точностью работы. Применяется для раскроя листового материала до 6 мм в толщине.

Устройство оснащено трубкой для подачи инертного газа или воздуха, что позволяет экономить расходы на электричество. Оптическая система оснащена бесконтактным емкостным датчиком, что позволяет поддерживать фокус в автоматическом режиме. Обработанные заготовки собирает специальная деталь, состоящая из выдвижных поддонов. Станок справляется с раскроем круглых труб диаметром до 80 мм. Оператор при необходимости может менять поле для обработки деталей.

YAG лазерный станок

AFX. Лазерные станки этой серии отличаются высокой производительностью и эффективностью, которые достигаются за счет усиленной механики портального механизма.

Программное обеспечение позволяет оптимизировать холостой ход, вести учет обработанных заготовок и составлять список полученных деталей. Программа позволяет работать с файлами формата .dwg, .dxf и другими форматами, которые поддерживают САПР (система автоматизированного программирования).

Готовый станок воздушно-плазменной резки металла с ЧПУ

LTG5 – аппарат для гравировки. Устройство предназначено для нанесения маркировки и гравировки с высокой точностью на нержавеющую сталь, алюминий, медь, пластмассу, резину и много других материалов.

Программное обеспечение позволяет использовать устройство для нанесения идентификационных изображений и штрихкодов. Гравирование может производиться в автоматическом режиме. Компьютерная программа позволяет добиться превосходного качества и высокой производительности оборудования.

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

Лазерная резка нержавейки.

Лазерная резка нержавейки тем эффективнее, чем тоньше лист. С увеличением толщины производится существенный рост количества энергии, необходимой для качественного реза, поэтому пропорционально возрастает стоимость.

| Нержавеющая сталь | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 0,8 | 40 | 37 | 35 | 20 | 1 |

| 1 | 43 | 38 | 35 | 20 | 1 |

| 1,5 | 46 | 42 | 37 | 27 | 1 |

| 2 | 66 | 59 | 51 | 38 | 1 |

| 3 | 110 | 88 | 57 | 49 | 2 |

| 4 | 150 | 120 | 85 | 66 | 2 |

| 5 | 225 | 185 | 155 | 83 | 4 |

| 6 | 285 | 235 | 210 | 125 | 4 |

Лазерная резка меди и латуни.

Популярный цветной металл и сплав на его основе ведут себя практически одинаково. Лазерная резка латуни и меди происходит по такому же принципу, как у алюминия. Помимо этого, материалы способны поглощать еще большее количество тепла, что дополнительно затрудняет резку и требует больше количество энергии.

| Латунь | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 0,5 | 40 | 38 | 30 | 22 | 1 |

| 0,8 | 40 | 38 | 30 | 22 | 1 |

| 1 | 45 | 40 | 33 | 24 | 1 |

| 1,5 | 60 | 60 | 57 | 40 | 1 |

| 2 | 80 | 80 | 70 | 55 | 1 |

| 3 | 90 | 85 | 80 | 70 | 2 |

Лазерная резка аллюминия.

Лазерная резка алюминия осложняется тем, что металл способен к идеальной теплоотдаче и имеет высокий отражательный коэффициент. Это значительно затрудняет процесс лазерной резки, что требует более качественное оборудование и мастерство оператора. Во время произведения работ требуется использование дополнительных газов, повышающих качество процесса и помогающих выведению от места резки частиц расплавленного вещества.

| Аллюминий | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 1 | 35 | 30 | 22 | 15 | 1 |

| 1,5 | 37 | 33 | 24 | 17 | 1 |

| 2 | 40 | 37 | 27 | 20 | 1 |

| 3 | 100 | 90 | 62 | 45 | 2 |

| 4 | 170 | 150 | 115 | 60 | 2 |

| 5 | 270 | 200 | 185 | 80 | 4 |

Лазерная резка титана.

Легкий, но мягкий металл хорошо воспринимает концентрацию тепловой энергии. При его обработке всегда есть возможность увеличения скорости процесса при помощи добавления кислорода

Делается это осторожно, чтобы не спровоцировать активное окисление. Однако сам кислород и удаляет все отходы мощной газовой струей

Все виды перечисленных металлов активно используются в разных областях промышленности. Помимо них лазерной обработке можно подвергать другие металлы и натуральные или искусственные неметаллические материалы.