Основные положения по безопасности при пуске газа в систему

Процесс пуска газа

Процесс пуска газа

Процесс пуска газа нужно выполнять с небольшим расходом. Скорость подачи должна быть в пределах 15–25 м/с. Это необходимо, чтобы не допустить взрыва газовоздушной смеси от вероятного образования искр при трении металлических предметов с внутренней поверхностью газопроводов. Показатель давления в процессе заполнения не должен превышать 0,1 МПа.

Все работники, задействованные на газоопасных работах, обязаны быть одеты в защитные брезентовые костюмы, каски и резиновую диэлектрическую обувь, а также иметь при себе изолирующие противогазы, защитные очки и специальные рукавицы. К тому же у рабочей бригады должна быть аптечка, укомплектованная всеми необходимыми медикаментами для оказания первой помощи.

Место, где проводится опрессовка газопровода и другие работы по наряду должно ограждаться и оборудоваться, при необходимости, специальными постами с целью исключения нахождения посторонних людей в зоне высокого риска. Во время пуска газа в систему, запрещено курить, вести огневые работы и пользоваться открытым огнём.

Составление акта

После проведения гидравлических испытаний необходимо составить акт, указывающий, что проверки проходили с учётом строительных норм и правил, а также содержащий отчёт о том, что трубопроводная конструкция выдержала их. Этот документ составляется инспектором.

По результатам испытаний составляется акт, который подтверждает исправность трубопровода и безопасность его эксплуатации

Акт, в обязательном порядке, должен включать в себя следующие позиции:

- название трубопровода;

- наименование компании, которая осуществляет технадзор;

- необходимые данные, повествующие о показателях проверочного давления и длительности испытаний;

- данные об уменьшении давления;

- описание дефектов, выявленных при проверке или же запись об их отсутствии.

- дату испытаний;

- заключение комиссии.

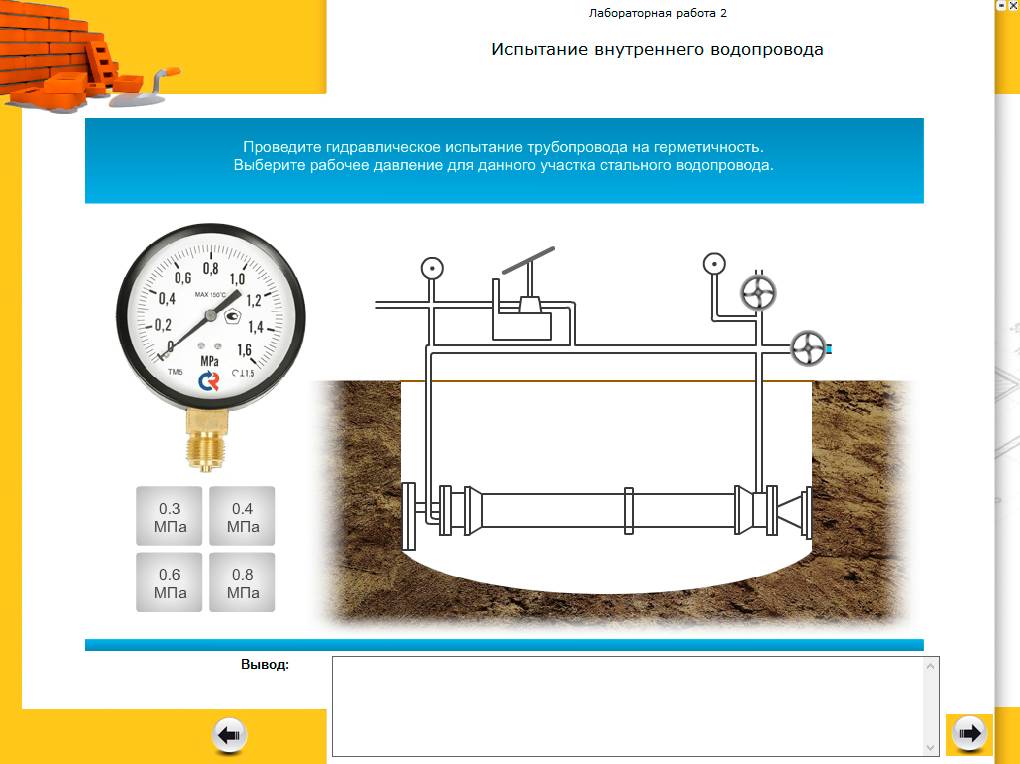

Гидравлические проверки могут проводиться двумя способами:

- Манометрический. Проверка проходит с использованием специальных измерительных приборов. Они фиксируют показатели давления во время всех испытательных манипуляций.

Манометрический способ проверки трубопровода позволяет инспектору произвести необходимые расчёты и вымерять давление в конструкции во время тестирования.

- Гидростатический. Проверка таким методом показывает, как именно поведёт себя коммуникация в нестандартных эксплуатационных условиях (при повышенном давлении и т. п.). Такой способ является наиболее популярным.

Алгоритм выполнения работ

Осмотр и контрольная опрессовка воздухом или инертным газом является обязательными мероприятиями для всех газопроводов.

Порядок выполнения работ по пневматическому испытанию трубопровода.

Производится отключение участка газопровода, подлежащего испытаниям и проверкам:

Пневматическое испытанию трубопровода

Пневматическое испытанию трубопровода

- перекрывается вентиль высокого давления;

- закручивается кран трубопровода низкого давления;

- устанавливаются соответствующие заглушки.

Для исключения возможного разрыва фланцевого соединения, монтируются шунтирующие перемычки.

Газ выпускается посредством прорезиненного рукава либо свечи, которая может устанавливаться на стояке собирателя конденсата, в место, где при возможности можно его безопасно утилизировать на расстояние не ближе чем 10 метров от точки выпуска газовой смеси.

После продувки трубы, монтируются устройства для фиксации манометра и компрессорной станции. В случае когда участок трубы небольшой, применяется ручной насос. Производится контрольная проверка газопровода на герметичность. Необходимая величина давления воздуха обеспечивается с помощью продувочной трубы.

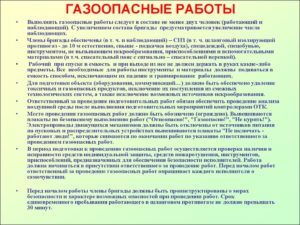

Основные нормы и правила проведения газоопасных работ

Пневматическая опрессовка газопровода производиться согласно с регламентом, который предусмотрен в ГОСТ Р 54983 2012.

Контрольная опрессовка с помощью воздуха в присоединяемом участке трубы должна проводиться до того, как будет выполняться врезка его в действующий газопровод.

Правила проведения газоопасных работ

Правила проведения газоопасных работ

Контрольная проверка врезаемого участка трубы, как правило, совершается за счёт формирования избыточного давления воздуха, равного 100 кПа с удержанием его на протяжении 60 минут. Для контроля показателя давления должен применяться манометр с классом точности, не превышающим значения 0,6.

Показатель созданного избыточного давления в трубопроводе должен оставаться неизменным до окончания процедуры опрессовки и, сохраняться до подключения его к действующей распределительной коммуникации.

После того как были произведены работы по врезке участка трубы и оформлен акт сдачи объекта в эксплуатацию, через полгода должна проводиться повторная проверка на герметичность, согласно с требованиями свода правил СП 62.13330.2011.

Подготовительные работы и мероприятия

Опрессовка участка газовой сети считается наиболее технологичным методом выявления недостатков конструкции. Перед началом этой процедуры необходимо выполнить подготовительные мероприятия. Это требуется в соответствии с требованиями техники безопасности.

Перед тем, как приступить к опрессовке газовой системы, ответственный за выполнение работ должен изучить техническую документацию и сверить ее с фактическим расположением газопровода

Сначала следует подробно изучить техническую документацию, относящуюся к обследуемому объекту. На основании этой информации определяется место расположения таких элементов, как:

- заглушка;

- набор контрольно-измерительных приборов;

- набор специальных датчиков;

- компрессор.

С сотрудниками, выполняющими работы по опрессовке, проводится обсуждение регламента предстоящих процедур, а также инструктаж по соблюдению необходимых правил безопасности. Проведение всех контрольных мероприятий перед пуском новой газопроводной системы в эксплуатацию осуществляется сотрудниками местного газового хозяйства.

Основанием для выполнения опрессовки перед пуском нового газопровода является соответствующее заявление владельца частного дома или иного газифицируемого объекта. Все остальные работы по подключению к основной газовой магистрали также выполняются работниками газовой службы.

Перед началом опрессовочных работ газовую систему сначала продувают струей воздуха под давлением, чтобы удалить из труб скопившиеся загрязнения

Опрессовочные работы следует проводить в присутствии сотрудников газового хозяйства, а также представителей предприятий, выполнявших монтажные работы по обустройству наружной и внутренней газовой сети. У специалистов при этом должен быть исполнительный чертеж конструкции. Все мероприятия выполняются в соответствии с инструкцией по эксплуатации газопровода. Перед опрессовкой необходимо продуть газопровод воздухом, чтобы очистить его от возможных загрязнений.

Разрешение на пуск новой газовой сети может быть получено только после успешной опрессовки. Всей процедурой должен руководить только один человек, на которого возлагается ответственность за безопасное проведение работ. Этот специалист должен обладать соответствующей квалификацией.

За установку и снятие газовых заглушек ответственность обычно несёт мастер газового участка, а выполняют эти операции сотрудники с соответствующим допуском и квалификацией не ниже четвёртого разряда.

Ответственный за проведение опрессовочных работ специалист сначала выполняет сверку предоставленных исполнительных чертежей и фактическое расположение элементов газопровода, всех устройств и труб. Данные должны совпадать. Затем выполняется контрольный осмотр газового оборудования, проверяется, насколько корректно работают измерительные устройства.

После этого следует убедиться в том, что защитные устройства работают нормально, сигнализация правильно подключена, блокировка системы выполняется в соответствии с настройками. Также проверяется состояние и функционирование ПЗК котла, горелок и т.п. Все операции по контрольной опрессовке газопровода должны быть оформлены путем выдачи допуска-наряда, который оформляется дополнительно. Такой документ может быть выдан только квалифицированным специалистам.

Пневматические испытания газопроводов

Сообщений: 12Зарегистрирован: 01.10.12

Добрый день! Подскажите новичку газовой службы.

При устройстве газоснабжения внутреннего ,наружного (при стандартном присоединение и нестандартном) применяется расценка е16-8-1 – прокладка трубопроводов газоснабжения из стальных труб Ду15 мм (ну остальные диаметры соответственно) + доп.расценка е19-15-1 -Пневматическое испытание трубопроводов газоснабжения – так применяла предыидущий сметчик,а я доказываю что мы задваиваем работу,что в Е16-8-1- уже есть в составе работ “Продувка сжатым воздухом”.

При ремонте соответственно также расценка р15-141-1 -прокладка трубы + р15-153-1 – пневматическое испытание .

Еще я нашла выписку от руки (по всей видимости на основе которой брали доп. пневматическое испытание):

1)”Подземные стальные и полиэтиленовые газопроводы всех давлений ,а также надземные и внутренние стальные газопроводы низгокого и среднего давления на прочность и герметичность испытываются воздухом.” 2) “Опрессовка (омыливание стыков,накачка давления)= пневматическое испытание (омыливание,продувка мусора,окалины) 3) “Продувка не входит в пневматическое испытание (делается когда газопровод и испытан)

Подскажите кто прав и на основании чего? (может это где то в ЦО было или еще какие -то надежные источники?

Сообщений: 4475Зарегистрирован: 06.12.07

Сообщений: 1204Зарегистрирован: 16.11.10

Сообщений: 88Зарегистрирован: 05.02.08

Сообщений: 158Зарегистрирован: 29.05.15

У нас есть газопровод который построен года 1,5-2 назад, но не введен в эксплуатацию. Нужно сделать повторно пневматическое испытание газопровода. Газопровод внутренний и уличный.

Смету на строительство делала не я, но она у меня есть Внутренний газопровод: 15,20,25 и 50 (коллектор) диаметр. применялись нормы: Е16-8-1(2,3) – для 15,20 и 25 диаметра, а для 50 – Е16-9-12. Для этих позиций было отдельно включено пневматическое испытание – Е19-15-1 для 15,20,25 диаметра, а для 50 диаметра было вязто тоже пневматическое испытание +к норме компрессор (сн205-102) с маш.часами в половину меньшими, чем чел.час.

1. Как взять пневматическое испытание? для этих диаметров? Просто Е19-15-1? 2. и как быть с этим 50диаметром (внутренним)? И можно ли так добавлять компрессор к норме где чел.часами рассчитано, что применяется ручной насос?

По уличному газопроводу. диаметры: 57,76,89 и 108 нормы которые применяли – ЕН22-9-1(2,3) Там в составе работ уже есть пневматическое испытание. 3. Как к этим диаметрам применить пневматическое испытание? где-то видела, что берут ту же норму что и на укладку стальных труб, но с применением коэф. 0,1 к затратам труда строителей и 0,3 к эксплуатации машин и механизмов. Может где-то это было в ЦО?

__________________________________________________________________________________ и еще. работы по замене задвижки. диаметр 32мм применяю РН16-26-1 – это Установка стальных задвижек и клапанов обратных диаметром, мм, до 50 но после установки задвижки необходимо пневматическое испытание газопровода диаметром 32мм. Что применить для испытания?

Несколько значимых моментов

Давление воздуха в газовой системе должно сохраняться постоянным до момента подключения системы к магистральном газопроводу. Для опрессовки обычно используется воздух, но провести процедуру можно также с помощью инертного газа.

Если выполняется подключение газопровода на предприятии, процедура должна быть оформлена соответствующими документами, такими как акт приемки, приказ о назначении ответственного за процедуру лица, инструкция по эксплуатации сети и оборудования, инструкция по технике безопасности и т.п.

Газопровод, который подвергается опрессовке, в отдельных случаях считается целесообразным разбить на несколько участков, которые проверяют по отдельности. Для этого устанавливают специальные заглушки. Можно для этих же целей использовать линейную арматуру в сочетании с запорными устройствами.

Хотя порядок выполнения работ при опрессовке выглядит не слишком сложным, для выполнения всех необходимых процедур может понадобиться несколько дней

При этом необходимо соотнести тип выбранной арматуры и перепад давления, который для нее допустим. Если этот показатель оказался ниже, чем необходимо для испытаний, следует использовать заглушки. Сеть в зданиях жилого фонда, а также в административных помещениях, котельных, бытовках и на других подобных объектах проверяется по всей протяженности: от запорного устройства на входе сети здание до места подключения к оборудованию, для работы которого используется газ.

Для выполнения работ по испытанию на герметичность газопроводов оптимальной считается точность манометров 0,15, хотя допускается использование устройств с точностью 0,4-0,6. Если испытание нужно проводить при давлении менее 0,01 МПа, рекомендуется использовать жидкостные устройства V-образного типа.

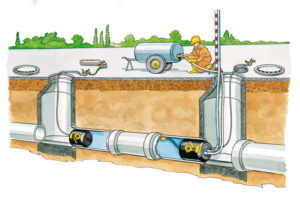

Часть газопровода, расположенную под землей, следует опрессовывать после того, как конструкции уложены в траншею и заспаны. Если полная засыпка считается по каким-то причинам нецелесообразной, то следует укрыть трубы слоем грунта не менее 20 см. Сварные соединения стальных коммуникаций следует тщательно заизолировать.

Опрессовку газовых труб, расположенных под землей, выполняют только после того, как траншея будет полностью засыпана, или если слой грунта составляет хотя бы 20 см

Перед началом опрессовки нужно подождать, пока воздух, находящийся внутри конструкции под испытательным давлением, приобретет такую же температуру, что и окружающий грунт.

Если необходимо проверить герметичность сети, проложенной в футлярах через преграды различного происхождения, то это нужно сделать трижды: непосредственно после сварки коммуникаций, после его укладки в футляр и полной засыпки грунтом, а также после того, как этот отрезок будет подключен к общей газопроводной системе.

Если после неудачной опрессовки газопровода выполнялась сварка металлических труб, то все места таких соединений следует проверить на герметичность с помощью мыльной эмульсии

Иногда от последнего этапа можно отказаться, если нет возражений со стороны эксплуатационного предприятия. Если же переход был выполнен с помощью наклонно-направленного бурения, или если сварные швы под переходом отсутствуют, можно проводить опрессовку этого участка уже после подключения к основному газопроводу.

Таким же образом выполняют опрессовку, если для сварки полиэтиленовых труб на участке перехода использовалось высокоточное автоматическое оборудование или система закладных нагревателей.

Подготовительные работы перед опрессовкой

Действия, которые необходимо выполнить перед началом контрольной опрессовки газовой трубы, производятся согласно с инструкциями по охране труда, разработанными по типовым положениям техники безопасности при выполнении газоопасных работ.

К подготовке относится:

Схема газопровода

Схема газопровода

- сверка фактической подземной прокладки коммуникации с трассировкой, обозначенной на схемах в проектной документации;

- выбираются места для подключения необходимых заглушек, контрольно-измерительных приборов и регуляторов;

- определяется точка подключения компрессорной установки.

Все задействованные, на этом мероприятии, инженеры и рабочие, обязаны быть повторно проинструктированы по охране труда и ознакомлены с порядком выполнения работ.

Когда и для каких объектов газового хозяйства нужна контрольная опрессовка

Опрессовка воздухом или инертным газом проводится:

- для газорегуляторных пунктов (ГРП) и газорегуляторных установок (ГРУ) после того как они были смонтированы;

- для внутренних и наружных газопроводов, резервуаров, аппаратуры и оборудования перед подключением их к действующим коммуникациям;

- для труб и газового оборудования после ремонта или замены.

Схема проверки инертным газом

Когда показатель избыточного давления воздуха во врезаемом трубопроводе не ниже отметки 100 кПа, можно не выполнять контрольную опрессовку.

Контрольная проверка инертным газом или воздухом наружных коммуникаций осуществляется под давлением 20 кПа, притом что данное значение не должно упасть больше чем 0,1 кПа в течение часа. Этой процедуре должны подвергаться внутренние газовые трубы промышленных цехов, сельских предприятий, общественных зданий и котельных, а также аппаратура и оборудование ГРП и ГРУ, только под давлением 10 кПа, с допустимой потерей за час 0,6 кПа.

Контрольная проверка воздухом под давлением 30 кПа на протяжении 60 минут должна проводиться для ёмкостей со сжиженным газом. Проверка исправности считается пройденной, если показатели давления на манометрах не снизились.

Классификация газопроводов по давлению

Испытания систем отопления

Гидравлические испытания отопительных коммуникаций производятся непосредственно после их установки. Наполнение коммуникации водой выполняется снизу вверх. Это способствует спокойному выводу воздуха из системы

Важно знать, что наполнение системы водой не должно происходить слишком быстро, иначе могут возникнуть воздушные пробки

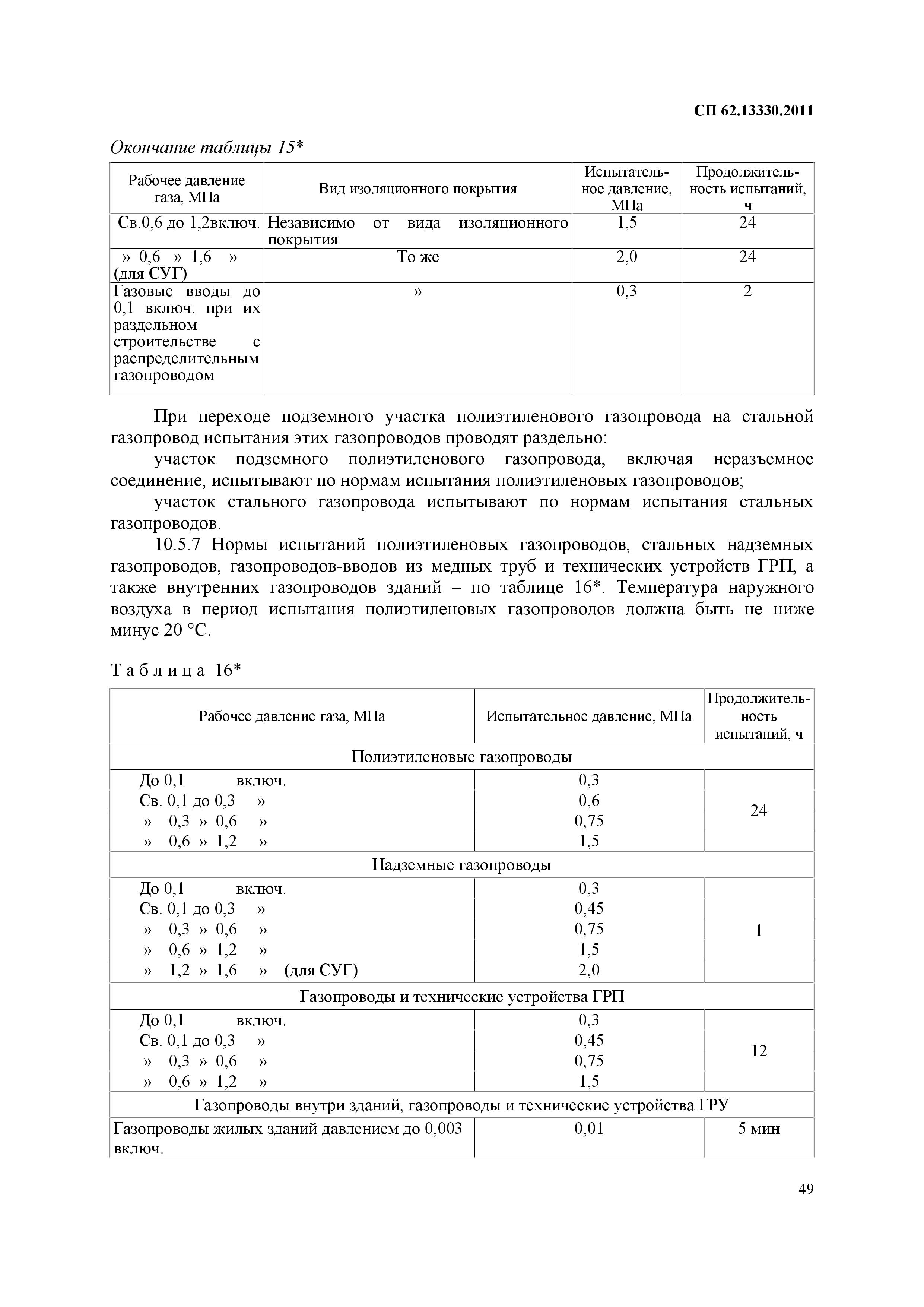

Проверки отопительных коммуникаций выполняются с учётом СНиП и предполагают задействование следующих показателей давления:

- стандартное, рабочее давление, составляющее 100 кПа;

- проверочное давление со значением 300 кПа.

Важным моментом считается то, что испытание трубопроводов теплосетей должно производиться при отстыкованном котле. Также необходимо заранее отсоединить расширительный бак. Проверочные мероприятия, направленные на выявление и устранение дефектов в системах отопления, не проводятся в зимний период. Если теплосеть нормально функционировала в течение 3 месяцев — ее эксплуатация может производиться без гидравлических проверок. Проверка закрытого отопительного трубопровода выполняется до засыпки траншеи, а также до монтажа теплоизоляционного материала.

Согласно со строительными нормами и правилами, после проведения всех этапов испытаний, теплосеть промывают и устанавливают в её нижней точке специальный соединительный элемент — муфту (с сечением от 60 до 80 мм). Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

Результаты контрольной опрессовки газопровода

Положительный результат выполненной работы – это стабильное давление в участке газовой коммуникации. В таком случае бригада ремонтников должна снять шланги, соединяющие воздуховод с газопроводом. Во время этих действий нужно проконтролировать то, чтобы вся запорная арматура на подводе воздуха к газопроводу была перекрыта. Далее, устанавливаются заглушки на патрубках, подающих воздух в газопровод.

Снятие заглушек

В случае падения давления в коммуникации при пневматической опрессовке, результат её будет отрицательным, и запуск газопровода будет отложен на время пока не примутся соответствующие меры. Потребуется последующее обследование испытуемого участка на выявление несоответствий с дальнейшим их устранением. Затем, газопровод необходимо повторно проверить.

Результаты проведённой работы заносятся в специальный журнал и фиксируются в нарядах рабочей бригады. Перед тем как запустить систему, в ней должно оставаться воздушное давление.

На предприятиях с газовым обеспечением, кроме акта приёма-сдачи газовых объектов, должны быть в наличии такие документы, как:

- приказ о назначении ответственного за объекты газового хозяйства организации;

- инструкция по эксплуатации коммуникаций, оборудования и аппаратуры объектов газового хозяйства организации;

- инструкция по охране труда при эксплуатации и проведении ремонтных работ на газопроводах и газовом оборудовании.

Результаты контрольной опрессовки газопровода

Испытание трубопроводов

«Первая Монтажная Компания» оказывает услуги по проведению гидравлических и пневматических испытаний трубопроводов на прочность, плотность и герметичность. После окончания монтажа технологического трубопровода, всегда требуется провести испытания перед запуском в работу. Наша компания проводит испытания, как напорных, так и безнапорных трубопроводов.

Испытание технологических трубопроводов на прочность, занимает немного времени, так как выдержка на испытательном давлении не занимает обычно больше 20 минут. Испытание технологических трубопроводов на плотность и герметичность занимает больше времени, и как правило регламентируется проектом. Обычно это время составляет от получаса до нескольких часов. Неотъемлемой частью монтажа технологических трубопроводов являются гидравлические и пневматические испытания, а в случае с напорными трубопроводами эти испытания обязательны.

Перед проведением испытаний трубопровод обезжиривают и продувают газом для просушки, так же продувку производят после гидравлических испытаний трубопровода для осушения остатков воды.

Гидравлические испытания трубопроводов

Гидравлические испытания проводятся, если в монтируемом трубопроводе высокое рабочее давление (свыше 50 бар). Подъём давления в технологическом трубопроводе при гидравлических испытаниях осуществляется с помощью ручных либо электрических насосов.

Процесс осуществления гидравлических испытаний имеет несколько этапов:

- подключение к контуру технологического трубопровода гидравлического насоса;

- монтаж на входе и выходе контура манометров;

- заполнение технологического трубопровода очищенной водой;

- создание испытательного давления гидравлическим насосом;

- выдерживание технологического трубопровода под требуемым давлением;

- сброс давления до рабочего с последующим осмотром испытываемого участка трубопровода на предмет утечек;

- сброс давления до нуля и слив воды из технологического трубопровода;

- снятие оснастки (гидравлического насоса, заглушек и манометров);

- просушка технологического трубопровода газом.

Технологический трубопровод считается прошедшим гидравлические испытания, если падение давления не превысило десять процентов от испытательного, либо не было зафиксировано вовсе. Не были обнаружены течи и отпотевание в сварных швах и фланцевых соединениях. При неудовлетворительных результатах, устраняются обнаруженные дефекты, и испытание проводится повторно.

Гидравлические испытания технологических трубопроводов в холодное время года и наличии отрицательной температуры проводят, обеспечивая всё необходимое для незамерзания воды.

Гидравлические испытания трубопроводов водоснабжения, как и гидравлические испытания безнапорных трубопроводов, проводят с минимальным давлением для проверки прочности и плотности соединений. Испытание напорных трубопроводов проводят с давлением предусмотренным проектом.

Пневматические испытания трубопроводов

Проведение пневматических испытаний технологических трубопроводов осуществляют при малом рабочем давлении трубопровода, что позволяет сэкономить время на просушке, после проведения испытаний. По каким либо объективным причинам невозможно проведение гидравлических испытаний, либо проектом предусмотрены пневматические испытания трубопроводов.

Испытывать трубопроводы необходимо под наблюдением руководителя объекта в соответствии с проектом и соблюдением техники безопасности.

Пневмоиспытания технологических трубопроводов проводят обычно единым контуром, вместе с арматурой (за исключением клапанов для сброса избыточного давления). Если конструкция трубопровода не позволяет это сделать или проектом предусмотрено иное, то трубопровод делят на условные линии или участки и испытывают каждый участок в отдельности. В месте подачи газа для испытаний и месте завершения технологического трубопровода должны стоять манометры, все места утечек глушатся специальными заглушками.

Манометры, используемые в испытаниях трубопроводов, должны иметь поверку. Класс точности манометров должен быть не ниже 1,5 и диаметр корпуса не менее 100 мм, а так же шкалу, превышающую испытательное давление.

Техническое обслуживание ВДГО: что входит?

Для каждого дома проектируется и устанавливается своя система газовых приборов, которая может быть как простой, так и сложной. Но какая бы система не функционировала, техническое обслуживание газового оборудования в частных домах подразумевает целый спектр профилактических работ:

- Мы проверяем правильно ли установлено внутридомовое газовое оборудование согласно нормативам, проверяем правильность его функционирования.

- Проводим техническое обслуживание газового котла.

- Смотрим крепления, герметично ли соединены стыки, анализируем целостность деталей.

- Проверяем состояние кранов, смазываем их для плавного хода.

- Оцениваем тягу в вентиляционных трубах и дымоходах.

- Чистим горелки и проводим другие работы.

Чтобы заказать разовое или заключить договор на техническое обслуживание внутридомового газового оборудования раз в год в нашей компании, Вам нужно:

- оставить заявку на сайте;

- подписать и оплатить договор;

- согласовать удобное для Вас время.

Эти меры невозможно выполнить своими силами без специального обучения и опыта. Поручать техническое обслуживание ВДГО частным мастерам не имеет смысла, поскольку их контроль не будет иметь юридической ценности. Давайте разберемся подробнее.

Техническая проверка газопровода операторами

Проверку газопровода выполняют с помощью специальных приборов, в строгом соответствии с производственной инструкцией. Добиться максимально точных результатов обследования и провести качественный ремонт, который ликвидирует возможность возникновения аварийной ситуации можно при нескольких погодных показателях: талый грунт, тепло и сухость.

Проверка герметичности соединяющих узлов

Обследование проводится бригадой, в состав которой входит как минимум три оператора: двое, идущие впереди, проверяют изоляционное покрытие, передают третьему о возможных местах нарушения герметичности.

В ходе обследования:

- трасса газопровода полностью подвергается тщательной проверке на герметичность;

- газовые трубки и колодцы газопровода проверяются на возможную загазованность;

- подвергаются тщательному осмотру колодцы имеющихся, в диапазоне 15 см от газопровода, подземных коммуникаций: подвальных помещений, коллекторов и шахт.

Обследование проводится по схеме трассы газопровода, которая должна быть у одного из операторов. Все выявленные неполадки, утечки устраняются немедленно, в аварийном порядке.

Следует помнить о том, что в целях обеспечения безопасности и повышения точности исследований, работы по обследованию газопровода расположенного вдоль транспортной магистрали ведутся во время минимальной интенсивности движения транспортного потока. На операторах должны быть специальные сигнальные жилеты.

При обнаружении дефектов и нарушений изоляционного слоя труб требуется техническое обследование этого места. Для проведения этой процедуры необходимо вырыть шурф. Также шурфы нужны в точках, где из-за большого количества индустриальных помех невозможно использовать приборы.

Также для выявления возможных нарушений герметичности газопровода бурят скважины, в которых для установления факта утечки и скопления газа используются специальные устройства. Необходимо помнить, что применение огня при исследовании устья скважины на момент присутствия в ней газа, возможно только на расстоянии не менее 3 метров от сооружений и зданий.

Более технологичным способом проверки системы газопровода на герметичность является его опрессовка.

Алгоритм проведения работ

Проведение процедуры осмотра и контрольной опрессовки, выполняющейся воздухом или газом, являются обязательными для всех газопроводов.

Ход работ по опрессовке газопровода:

1. Отключение участка газопровода, на котором проводится исследование:

- закрываются вентиль высокого давления;

- завинчивается кран на газопроводе низкого давления;

- устанавливаются заглушки.

2. Установка шунтирующих перемычек, если имеется разрыв фланцевого соединения. 3. Газ стравливается с помощью резинотканевого рукава, или свечи, установленной на стояке сборщика конденсата, в максимально безопасное место и сжигается (при возможности). 4. После очищения газопровода от газа, устанавливается приспособление для крепежа манометра и компрессора. Если газопровод не очень длинный, можно использовать ручные насосы.

Контрольная проверка системы

Контрольная проверка системы

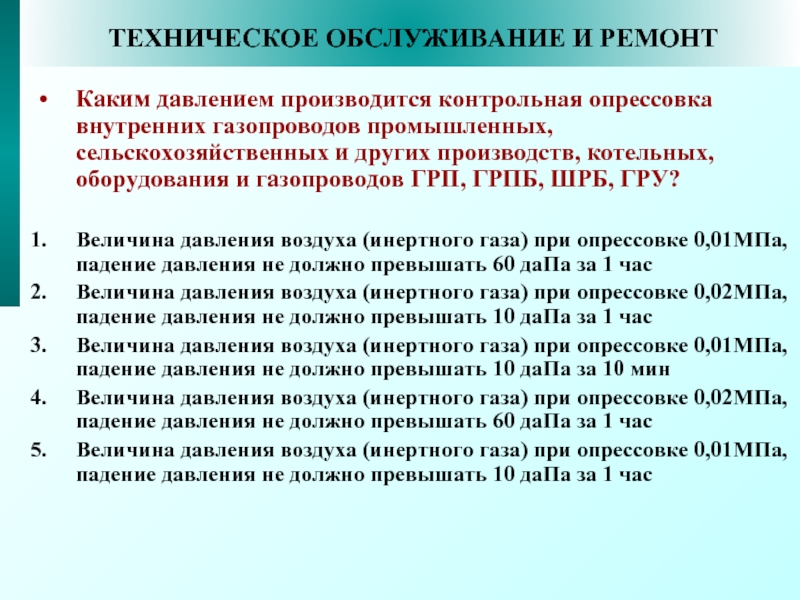

Требования к давлению газа (воздуха)при проведении контрольной опрессовки:

- При сдаче в эксплуатацию наружных газопроводов, имеющих различные параметры давления, контрольная опрессовка выполняется под давлением, 02 мПа. При этом крайний предел падения давления не должен превышать 10 даПа/ч.

- Показатель давления 0,01 мПа, необходим при проведении контрольной опрессовки внутренних газопроводных систем производственных предприятий. А также оборудования АГНКС (автомобильной газонаполнительной компрессорной станции), газонаполнительных пунктов и станций (ГНС, ГНП), газорегуляторных пунктов. Допустимо падение давления не более 60 даПа/ч.

- Внутренний газопровод и оборудование любого предприятия непроизводственного значения (жилые и общественные сооружения) подвергает контрольной опрессовки под давлением 500 даПа/ч. Падение давления имеет значение не более 20 даПа / 5 мин.

- Контрольная опрессовка под давлением 0,3 МПа в течение 1 ч проводится для резервуаров сжиженного газа. Испытание считается пройденным, если приборы не зафиксировали утечку газа и падение давления.

Требуемое значение давления воздуха устанавливается при помощи продувочного газопровода.

Необходимо проследить за тем, чтобы во время проведения этих работ все запорные устройства на подводе воздуха к газопроводу были закрыты. Потом производится установка заглушек на штуцерах подвода воздуха к системе газопровода.

Если во время проведения контрольной опрессовки давление в газопроводе не было стабильным, что считается отрицательным результатом проверки, необходимо выявить причину нарушений и устранить ее. После этого проводится повторная контрольная опрессовка системы.

Подача газа в газопровод будет запрещена при любом отрицательном результате проверки или нарушениях связанных с регламентом проведения процедуры.

После проведения опрессовки, результаты процедуры оформляются документально и фиксируются в нарядах допусках. До пуска газа в газопровод, в нем должно сохраняться давление воздуха.