Бронзовый круг различных диаметров и марок сплавов

Круг бронзовый представляет собой один из наиболее востребованных видов цветного проката, который широко применяется в машиностроении, судостроении, химической промышленности и других отраслях.

Благодаря уникальным свойствам бронзы — антифрикционности, коррозионной стойкости и хорошей обрабатываемости — изделия из бронзового круга находят применение в ответственных узлах трения и агрессивных средах.

Механическая обработка бронзового круга имеет свои особенности, обусловленные специфическими свойствами этого материала.

Правильный выбор режимов резания, инструмента и технологических приемов позволяет достичь высокого качества обработанных поверхностей и обеспечить длительный срок службы готовых изделий.

Основные свойства бронзы, влияющие на обработку

Бронза — это сплав меди с оловом, алюминием, кремнием, бериллием и другими элементами.

Каждый тип бронзового сплава обладает уникальными характеристиками, которые необходимо учитывать при механической обработке.

Пластичность и вязкость

Большинство бронзовых сплавов обладают высокой пластичностью, что приводит к образованию непрерывной стружки и требует специальных мер для ее дробления.

Вязкость материала также влияет на выбор геометрии режущего инструмента.

Низкая теплопроводность

По сравнению со сталью, бронза имеет относительно низкую теплопроводность, что способствует концентрации тепла в зоне резания и требует эффективного охлаждения.

Склонность к налипанию

Мягкие бронзовые сплавы склонны к налипанию на режущую кромку инструмента, что может привести к ухудшению качества поверхности и преждевременному износу инструмента.

Марки бронзовых сплавов и их обрабатываемость

| Марка бронзы | Основные легирующие элементы | Твердость (HB) | Обрабатываемость (% от латуни Л63) | Рекомендуемые виды обработки |

|---|---|---|---|---|

| БрОФ10-1 | Олово 10%, фосфор 1% | 80-120 | 30% | Точение, фрезерование, сверление |

| БрАЖ9-4 | Алюминий 9%, железо 4% | 110-140 | 40% | Точение, фрезерование, шлифование |

| БрКМц3-1 | Кремний 3%, марганец 1% | 70-100 | 60% | Все виды механической обработки |

| БрБ2 | Бериллий 2% | 300-400 | 20% | Шлифование, электроэрозионная обработка |

| БрС30 | Свинец 30% | 25-40 | 90% | Точение, фрезерование (высокие скорости) |

Особенности токарной обработки бронзового круга

Токарная обработка является одним из наиболее распространенных видов механической обработки бронзового круга.

Правильный выбор режимов резания и инструмента позволяет достичь высокой производительности и качества поверхности.

- Выбор режущего инструмента

Для обработки бронзы рекомендуется использовать твердосплавные пластины с острыми режущими кромками и положительными передними углами.

Оптимальны пластины из сплавов группы K (для цветных металлов) с покрытиями TiN или TiCN. - Режимы резания

Скорость резания для бронзы обычно составляет 150-300 м/мин в зависимости от марки сплава.

Подача выбирается в диапазоне 0,1-0,3 мм/об, глубина резания — до 3-4 мм за проход. - Охлаждение и смазка

При обработке бронзы рекомендуется использовать эмульсионные СОЖ с хорошими смазывающими свойствами.

Для некоторых марок бронзы возможно применение сжатого воздуха для удаления стружки. - Особенности стружкообразования

Бронза образует элементную или сливную стружку, поэтому важно использовать стружколоматели и обеспечивать своевременное удаление стружки из зоны резания.

Фрезерная обработка бронзового круга

Фрезерование бронзового круга требует учета специфических свойств материала и правильного выбора инструмента и режимов обработки.

Выбор фрез

Рекомендуются концевые фрезы с острыми режущими кромками и большим количеством зубьев.

Для черновой обработки подходят фрезы с 3-4 зубьями, для чистовой — с 5-6 зубьями.

Режимы фрезерования

Скорость резания: 200-400 м/мин, подача на зуб: 0,05-0,15 мм, глубина резания: 1-3 мм.

При фрезеровании пазов важно обеспечить эффективное удаление стружки.

Особое внимание

При фрезеровании бронзы возможно образование наростов на режущих кромках,

что требует регулярного контроля состояния инструмента и своевременной его замены.

Сверление и расточка бронзового круга

Сверление отверстий в бронзовом круге имеет свои особенности, связанные с вязкостью материала и склонностью к налипанию.

| Диаметр сверла, мм | Скорость резания, м/мин | Подача, мм/об | Угол заточки | Рекомендации |

|---|---|---|---|---|

| 1-5 | 40-60 | 0,05-0,1 | 118-130° | Использование спиральных сверл с нормальной геометрией |

| 5-15 | 50-80 | 0,1-0,2 | 118-125° | Регулярный вывод сверла для удаления стружки |

| 15-30 | 60-100 | 0,15-0,3 | 118-120° | Обязательное использование СОЖ |

| 30-50 | 70-120 | 0,2-0,4 | 115-118° | Применение сверл с стружкоотводящими канавками |

Шлифовальная обработка бронзы

Шлифование бронзового круга применяется для достижения высокого качества поверхности и точных размеров.

Однако этот процесс требует особого подхода из-за склонности бронзы к засаливанию абразивного круга.

- Выбор абразивного инструмента

Рекомендуются круги из электрокорунда (белые или нормальные) с зернистостью 40-80 и средней или мягкой твердостью.

Связка — керамическая или бакелитовая. - Режимы шлифования

Окружная скорость круга: 25-35 м/с, продольная подача: 0,2-0,5 м/мин, глубина шлифования: 0,005-0,02 мм за проход. - Охлаждение

Обязательно использование обильного охлаждения для предотвращения засаливания круга и термического повреждения обрабатываемой поверхности. - Правка круга

Регулярная правка шлифовального круга необходима для поддержания его режущей способности и предотвращения ожогов на поверхности бронзы.

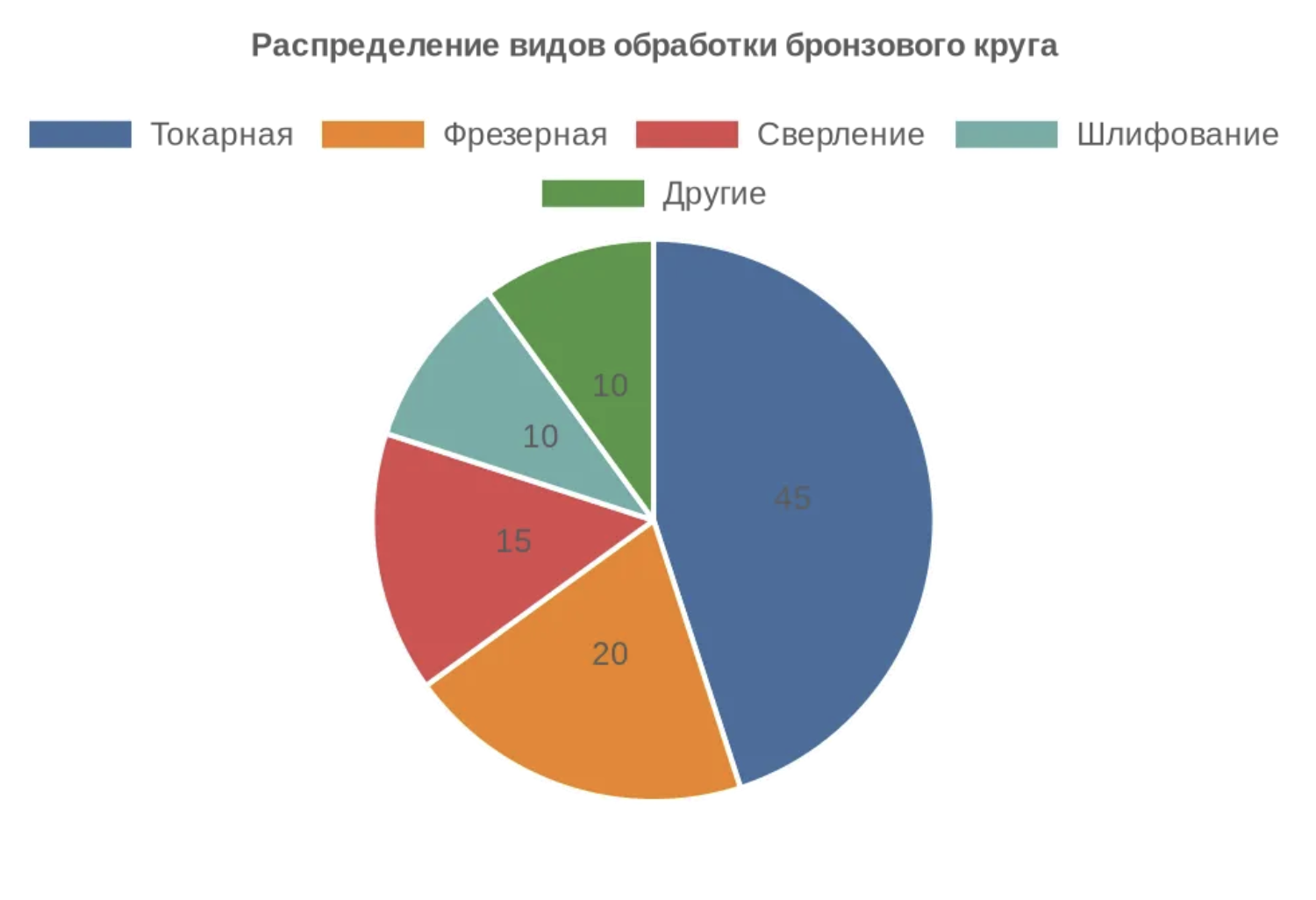

Диаграмма распределения видов обработки бронзового круга

Проблемы и решения при обработке бронзового круга

Механическая обработка бронзы сопряжена с рядом характерных проблем, знание которых позволяет разработать эффективные стратегии их решения.

Налипание материала на инструмент

Проблема: мягкие бронзовые сплавы склонны к налипанию на режущие кромки, что ухудшает качество обработки.

Решение: использование острых инструментов с полированными передними поверхностями, применение СОЖ с хорошими смазывающими свойствами.

Образование заусенцев

Проблема: высокая пластичность бронзы приводит к образованию заусенцев на кромках обрабатываемых деталей.

Решение: уменьшение подачи на завершающих проходах, использование инструментов с положительными геометриями, применение операций зачистки кромок.

Термические деформации

Проблема: низкая теплопроводность бронзы может вызывать локальный перегрев и термические деформации.

Решение: обеспечение эффективного охлаждения, использование прерывистого резания, оптимизация режимов обработки.

Контроль качества при обработке бронзового круга

Обеспечение качества обработанных поверхностей бронзового круга требует системного подхода и применения соответствующих методов контроля.

- Визуальный контроль

Проверка поверхности на отсутствие задиров, заусенцев, следов перегрева и других дефектов.

Особое внимание уделяется качеству поверхности в зонах трения. - Измерение геометрических параметров

Контроль размеров, формы и расположения поверхностей с помощью штангенциркулей, микрометров, нутромеров и координатно-измерительных машин. - Контроль шероховатости

Измерение параметров шероховатости поверхности профилометрами или сравнение с эталонами.

Для большинства применений достаточна шероховатость Ra 1,6-3,2 мкм. - Неразрушающий контроль

Для ответственных деталей применяются методы ультразвукового контроля, капиллярной дефектоскопии или рентгеновского просвечивания.

FAQ: Часто задаваемые вопросы

1. Какие инструменты лучше всего подходят для обработки бронзового круга?

Для обработки бронзы рекомендуется использовать твердосплавные инструменты с острыми режущими кромками и покрытиями TiN или TiCN. Оптимальны пластины из сплавов группы K по классификации ISO.

2. Как избежать налипания бронзы на инструмент?

Для предотвращения налипания используйте острые инструменты с полированными передними поверхностями, применяйте СОЖ с хорошими смазывающими свойствами и оптимизируйте режимы резания.

3. Какая скорость резания оптимальна для бронзы?

Скорость резания зависит от марки бронзы и составляет 150-300 м/мин для токарной обработки. Для твердых бронз (например, бериллиевых) скорость снижается до 50-100 м/мин.

4. Можно ли обрабатывать бронзу без охлаждения?

Обработка без охлаждения возможна для некоторых марок бронзы при небольших режимах резания, однако для стабильного качества и стойкости инструмента рекомендуется использовать СОЖ.

5. Как бороться с образованием заусенцев при обработке бронзы?

Для уменьшения заусенцев уменьшайте подачу на завершающих проходах, используйте инструменты с положительными геометриями и применяйте операции зачистки кромок.

6. Какие марки бронзы наиболее сложны в обработке?

Наиболее сложны в обработке бериллиевые бронзы (БрБ2) из-за высокой твердости и алюминиевые бронзы (БрАЖ9-4) из-за склонности к налипанию.

7. Какой припуск рекомендуется оставлять на механическую обработку бронзового круга?

Рекомендуемый припуск составляет 2-4 мм на сторону в зависимости от диаметра круга и требуемой точности обработки.

8. Можно ли использовать один и тот же инструмент для обработки разных марок бронзы?

Да, но рекомендуется корректировать режимы резания в зависимости от твердости и обрабатываемости конкретной марки бронзы для оптимальных результатов.

Заключение

Обработка бронзового круга требует глубокого понимания специфических свойств этого материала и применения соответствующих технологических решений.

Правильный выбор инструмента, режимов резания и методов охлаждения позволяет достичь высокого качества обработанных поверхностей и обеспечить эффективность производственного процесса.

Особое внимание при обработке бронзы следует уделять предотвращению налипания материала на инструмент, борьбе с образованием заусенцев и обеспечению эффективного теплоотвода.

Знание особенностей различных марок бронзовых сплавов помогает оптимизировать технологические процессы для каждого конкретного случая.

Специалисты металлургической компании АРС-Сталь считают, что непрерывное совершенствование инструментальных материалов и технологий обработки открывает новые возможности для повышения эффективности механической обработки бронзового круга и расширения областей его применения в современных отраслях промышленности.