Классификация отвердителей для красящих составов

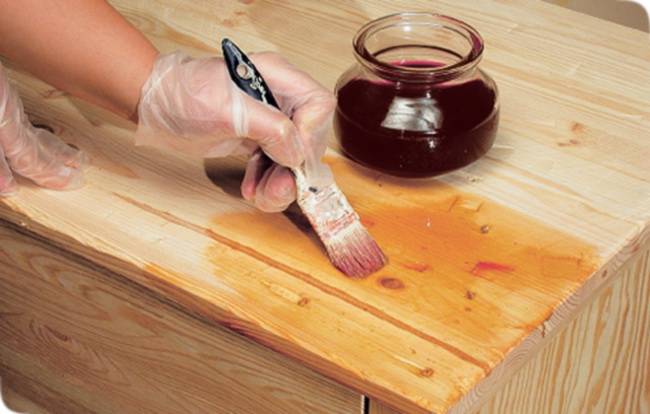

Покраска многими составами без специальной отверждающей добавки будет недолговечной. Но как понять, какое именно вещество нужно применить в конкретном случае? Для этого нужно изучить их виды.

Основные характеристики подобных добавок во многом определяются их химическим составом. И разные виды такого вещества имеют разные условия отверждения и долговечность. Соответственно отличаются и их сферы применения. Для каждого вида эпоксидной смолы нужно использовать определенный вид отверждающего средства.

Специалисты делят отвердители на две группы:

- Непосредственно отвердители, которые являются составляющей частью двухкомпонентных красок. Они активизируют полимеризацию эпоксидных смол. И пока их не добавишь в красящий состав, он может храниться очень длительное время,

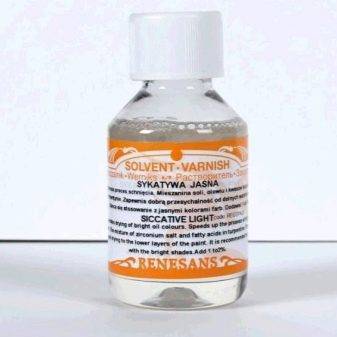

- Сиккативы представляют собой добавки, способные ускорить отвердевание однокомпонентных материалов. Присутствие таких веществ – это обязательное условие только для масляных красок.

Сиккативы обогащают кислородом толщу пленки, что ускоряет процесс окисления, и, как следствие, полимеризации однокомпонентной краски.

Покраска не только сохнет быстрее, но и становится более прочной. Зачастую, больше всего сиккатива присутствует в готовых красках, и то это содержание равно максимум 5%.

Способ изготовления

Промышленный

В промышленности применяются две технологии получения катализаторов: «сухая» и «мокрая». Изготовление вторым методом – процесс трудоемкий, но полученные катализаторы качественнее сиккативов, полученных «сухим» методом.

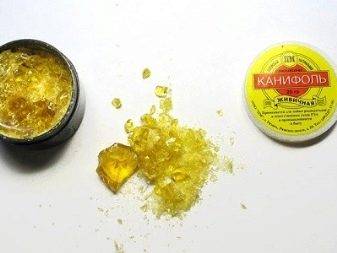

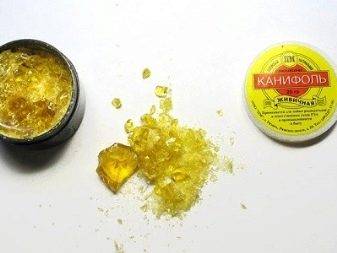

Сущность сухого метода: оксиды металлов добавляют в канифоль, в нафтеновые кислоты или в растительные масла. Причем любая основа должна быть нагрета или расплавлена. В итоге образуются соли металлов – мыла.

Существенным недостатком этого способа является частичное разрушение соединений под воздействием высоких температур, что приводит к образованию растворов оксидов металлов, уменьшению эффективности и оттенка катализатора. А также данный процесс считается пожароопасным вследствие сложности регулирования теплоты и образования пены в больших количествах.

При мокром методе изготовления катализаторов применяют соли металлов, растворяемых в воде и абиетиновых кислот. При смешивании растворенных в воде солей образуется сиккатив – катализатор. Наиболее распространенными сиккативами, полученными таким способом, являются нафтенаты, соли-сиккативы с металлами.

В домашних условиях

Рецепт приготовления сиккатива своими руками не представляет собой ничего сложного. Для получения катализатора для добавки к лакокрасочному материалу пользуются резинатом.В металлическую или фарфоровую емкость кладут 50 граммов канифоли, затем плавят при 250 градусах. Необходимо периодически помешивать вещество, после полного плавления добавляют немного негашеной извести. Затем необходимо мешать раствор до получения однородной массы.

Таким же образом можно изготовить окись марганца, выполнив расчет количество сульфита натрия и перманганата калия. При их смешении получается темный осадок порошкообразный, который необходимо отфильтровать и тщательно высушить на воздухе. Подогревать в данном случае крайне нежелательно, так как при подогреве в воздух выделяться токсичные газы.

Как ускорить высыхание краски

Все виды сиккативов вызывают потемнение красок, масляная пленка теряет из-за них эластичность, и живопись быстрее стареет. Поэтому мы употребляем их только в самых необходимых случаях в качестве добавок в краски, известные своим медленным высыханием (черни, краплак и асфальт), и в подмалевок, если не остается достаточно времени для его высыхания. В медленно высыхающие краски сиккатив добавляют уже на заводах при растирании, так что дальнейшее добавление является излишним.

Все виды сиккативов вызывают потемнение красок, масляная пленка теряет из-за них эластичность, и живопись быстрее стареет. Поэтому мы употребляем их только в самых необходимых случаях в качестве добавок в краски, известные своим медленным высыханием (черни, краплак и асфальт), и в подмалевок, если не остается достаточно времени для его высыхания. В медленно высыхающие краски сиккатив добавляют уже на заводах при растирании, так что дальнейшее добавление является излишним.

В пастозные слои красок следует добавлять только небольшие количества сиккативов, чтобы они не вызвали максимально быстрого высыхания, так как впоследствии в результате слишком быстрого высыхания на поверхности слоя образовалась бы тоненькая пленка, которая препятствовала окислению нижних слоев, и они оставались бы полужидкими в течение недель и месяцев.

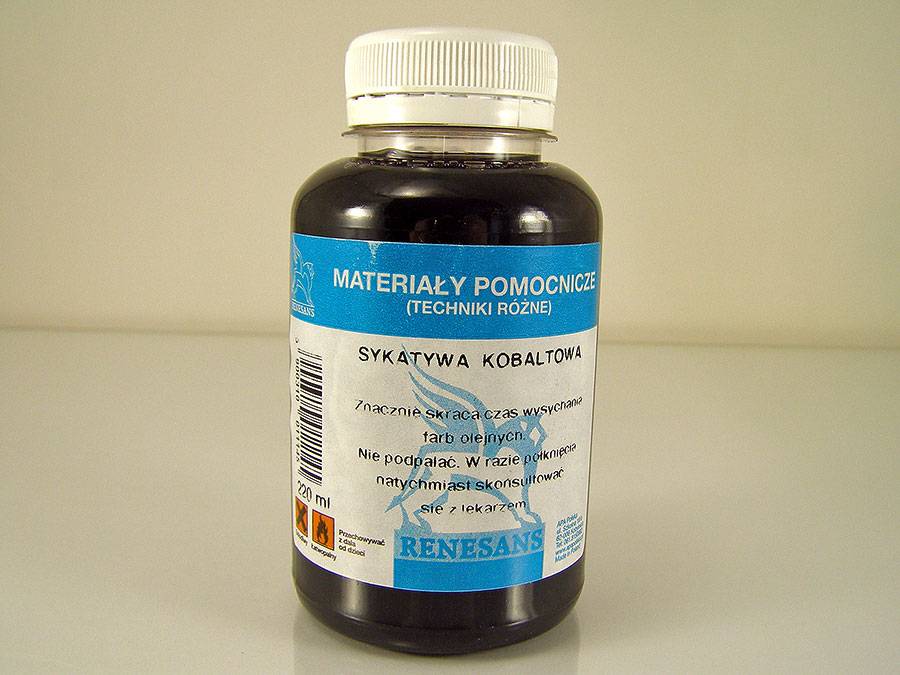

Живописная поверхность сморщилась бы и растрескалась. В этом отношении свинцовые сиккативы дают лучшие результаты, чем кобальтовые, так как они способствуют просыханию всего слоя. Это, понятно, не означает, что кобальтовый сиккатив является менее ценным; для нормального, не слишком толстого слоя красок он, наоборот, наиболее пригоден.Для технических олиф и лаков употребляют комбинированные сиккативы двух металлов, например кобальта и марганца или кобальта и свинца, для достижения интенсивнейшего высыхания, но для живописи такие комбинации не рекомендуются.

Как использовать такое средство на практике?

На каждом веществе, изготовленном фабричным методом, присутствует инструкция по применению. Следуя этому подробному документу можно научиться использовать отвердитель правильным образом и в нужном случае.

В случаи применения средства для акриловой краски дозировка компонентов может быть одна, а для красочного состава иного рода – совсем другая.

Сама технология сводится к добавлению в краску отвердевающего средства прямо перед тем, так покраска будет осуществляться. Причем полученный материал нужно перемешать самым тщательным образом. Для этой цели нужно воспользоваться дрелью с специальной насадкой.

После того, как красящий состав приготовлен (смешан с отверждающим компонентом), его нужно использовать в течение последующих 5-ти часов. После истечения этого временного промежутка материал придет в негодность.

Сиккативы

Сиккативы (от лат. Siccativus — высушивают) — вспомогательные соединения, которые вводятся в масляные краски для ускорения процесса высыхания. Химически являются катализаторами оксидной полимеризации растительных масел. Как сиккативы могут использоваться соли кобальта, марганца, циркония, бария, свинца, кальция и тому подобное.

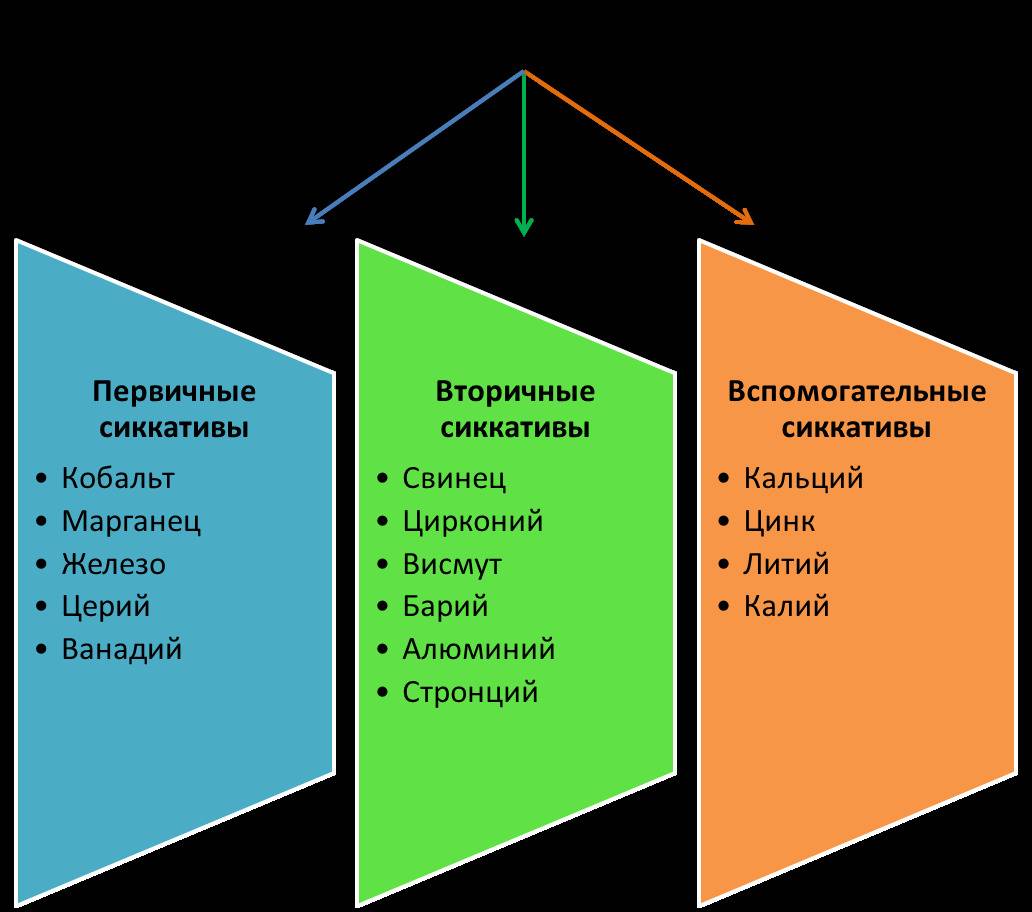

Классификация

Сиккативы по механизму действия делятся на два класса: первичные, или истинные сиккативы, и вспомогательные (промоторы), которые имеют активирующее влияние на первичные сиккативы. Промоторы способствуют равномерному высыханию покрытия по толщине и повышают стабильность истинных сиккативов.

Истинные сиккативы — это соли карбоновых кислот переходных металлов, таких как кобальт, марганец, свинец, существующих в двух валентных состояниях.

К промоторов относят соли кальция, бария, цинка, циркония. Механизм действия промоторов состоит в том, что, будучи сильными основаниями, они активише вступают во взаимодействие с карбоксильными группами алкидных ОЛИГОЭФИР, исключая взаимодействие с ними солей металлов, входящих в состав сиккативов.

Механизм действия

Сиккативы способствуют переносу (транспорта) О 2 воздуха в пленкообразователь.

При этом О2 взаимодействует с метиленовыми группами, которые находятся в α-положении к двойным связям ненасыщенных кислот, с образованием гидропероксидов ROOH.

В этом процессе активны соли переходных (Со, Мn) и непереходных (Рb, Са) металлов (менее активные Ni и Сu). На стадии инициирования радикальной полимеризации переходные металлы участвуют в распаде гидропероксидов с образованием радикалов.

Кроме каталитического действия сиккативы улучшают механические и защитные свойства покрытия, увеличивают их гидрофобность и коррозионностойкость, является пластификаторами и модификаторами.

Сиккативы на основе Со в сочетании с щелочными мылами обеспечивают отторжение водорастворимых лакокрасочных материалов. Некоторые соединения — шифови основы, амины, Азин, гидразин, NH 3 и др.

— Промотируют действие сиккативов.

Получение

В промышленности сиккативы получают двумя способами. Самый распространенный способ осаждения, основанный на обменной реакции, протекающей в водном растворе между солью металла (сульфат, нитрат, ацетат, карбонат) и щелочным мылом соответствующей кислоты.

Способ не требует нагрева до высокой температуры и приводит к образованию сиккатива высокого качества. Другой способ производства — сплавления оксидов, гидроксидов или солей (карбонатов, ацетатов) металла с кислотами при 320-360 ° С, иногда в присутствии растворителя для удаления реакционной воды.

Сиккативы получают также благодаря непосредственному растворению тонкоизмельченных металлов в нагретых кислотах или же используют электрохимические методы.

Токсичность

Тяжелые металлы, содержащиеся в большинстве сиккативов (катионы свинца, марганца, кобальта, цинка и т.д.) являются токсичными. Чрезмерный контакт с такими веществами может оказать вредное воздействие на организм человека.

Советы по использованию

Расчет количества сиккатива, которое нужно добавить к алкидному лаку ПФ-060 для эффективного застывания колеблется от 2 до 7%. При введении такой добавки время сушки ограничивается 24 часами. Такой результат достигается даже при отказе от содержащих свинец препаратов в пользу более современных технологических решений, которые многими встречаются еще с недоверием. Срок годности сиккативов в большинстве случаев составляет полгода.

Важно: к любым готовым смесям рекомендации по введению сиккатива не относятся в принципе. Уже на производстве изначально там ввели нужное количество всех веществ, а если и нет (товар некачественный), все равно оценить проблему и исправить ее в домашних условиях не выйдет

По отношению к пленкообразователю можно вводить от 0.03 до 0.05% кобальта, от 0.022 до 0.04% марганца, от 0.05 до 2% кальция и от 0.08 до 0.15% циркония.

При наличии в составе красящего вещества сажи, ультрамарина и некоторых других компонентов, поверхностное действие сиккатива ослабляется. Бороться с этим можно введением повышенных доз препарата (как сразу, так и раздельными порциями, более подробные рекомендации может дать только квалифицированный технолог).

Как применять сиккатив с олифой, смотрите в следующем видео.

Советы по использованию

Расчет количества сиккатива, которое нужно добавить к алкидному лаку ПФ-060 для эффективного застывания колеблется от 2 до 7%. При введении такой добавки время сушки ограничивается 24 часами. Такой результат достигается даже при отказе от содержащих свинец препаратов в пользу более современных технологических решений, которые многими встречаются еще с недоверием. Срок годности сиккативов в большинстве случаев составляет полгода.

По отношению к пленкообразователю можно вводить от 0.03 до 0.05% кобальта, от 0.022 до 0.04% марганца, от 0.05 до 2% кальция и от 0.08 до 0.15% циркония.

При наличии в составе красящего вещества сажи, ультрамарина и некоторых других компонентов, поверхностное действие сиккатива ослабляется. Бороться с этим можно введением повышенных доз препарата (как сразу, так и раздельными порциями, более подробные рекомендации может дать только квалифицированный технолог).

Что это такое?

Сиккативы – активные катализаторы процесса при образовании пленки материалов, в основе которых связующие компоненты, высыхающие при окислении кислорода. Сегодня эти катализаторы представлены карбоновыми мылами.

Сиккативы нашли применение еще 4500 лет назад в Египте, когда для быстрого высыхания поверхности использовали природные компоненты или металлы.

Формирование пленки в процессе окисления кислородом воздуха происходит в несколько этапов:

- перенасыщение окрашенной поверхности кислородом;

- образование пероксидов;

- расщепление пероксидов и образование свободных радикалов;

- образование полимеров связующих компонентов.

В окислительно-восстановительной реакции металлы переносят кислород и запускают процессы образования пероксидов, перемещая молекулы кислорода к двойным связям пленкообразователя. Эти же металлы способствуют в дальнейшем расщеплению пероксидов и образованию свободных радикалов.

Современные изготовители производят катализаторы по ГОСТ 1003 73 в виде растворов в таких растворителях, как изопропилен, легкие парафины и уайт-спирит, что позволяет легко смешивать их с лакокрасочными материалами.

ADDITOL® dry CF — это линейка бескобальтовых сиккативов для любых лакокрасочных покрытий и чернил

Если вам необходим первичный или вторичный бескобальтовый сиккатив, компания аллнекс рада предложить серию продуктов ADDITOL dry CF — готовых к использованию универсальных составов без содержания кобальта. Эти добавки гарантируют превосходную устойчивость покрытия к внутреннему сдвигу слоев, характеризуются высокой реакционной способностью, сокращенным временем технологического цикла и обеспечивают низкотемпературное высыхание. Линейка ADDITOL dry CF — оптимальный выбор в случаях, когда требуется повышенная твердость и химическая стойкость. ADDITOL dry CF100 представляет собой первичный сиккатив на основе двухкомпонентной марганцевой добавки-ускорителя, который служит отличной и универсальной заменой кобальтовым сиккативам и характеризуется высокой совместимостью и способностью быстро смешиваться с любыми органоразбавляемыми и водоразбавляемыми алкидными ЛКМ. Этот сиккатив способствует образованию равномерного покрытия, отличается превосходными высушивающими свойствами, а также обеспечивает защиту от коррозии и эффекта «сморщивания» пленки. |

Добавки ADDITOL dry CF200 и ADDITOL dry CF300 содержат сбалансированные композиции вспомогательных металлов, гарантирующие оптимальные параметры окислительной сушки водоразбавляемых ЛКМ на основе алкидных смол. Оба сиккатива рекомендуется использовать совместно с первичным бескобальтовым сиккативом ADDITOL dry CF 100 для любых водоразбавляемых составов, подвергающихся окислительной сушке. ADDITOL dry CF200 отличается высокой реакционной способностью и обеспечивает высыхание при низких температурах, в то время как преимуществом ADDITOL dry CF300 является возможность нанесения добавки непосредственно на металл. Оставить заявку на получение бесплатного образца ADDITOL DRY CF200Оставить заявку на получение бесплатного образца ADDITOL DRY CF300 |

4.1. Отбор проб — по ГОСТ 9980.2-86 .

4.2. Подготовка образцов к испытанию

Перед испытанием краску тщательно перемешивают. Массовую долю пленкообразующего вещества и летучих веществ, а также степень перетира определяют без разбавления краски.

Для определения остальных показателей краски разводят до малярной консистенции олифами в количестве 20 — 30 % для марок МА-015, МА-025 и 30 — 40 % для марок МА-015 сурик железный, МА-015 мумия, МА-015 охра от массы густотертой краски:

- краски марки МА-015, МА-015 сурик железный (мумия, охра) — олифой натуральной или комбинированными К-3, К-5;

- краски марки МА-025 — олифой «Оксоль» или комбинированной К-2.

Разведенные краски фильтруют через сито с сеткой 056 Н ( ГОСТ 6613-86) и наносят кистью на подготовленные пластинки.

В краску, изготовленную на охре, вводят сиккатив марки НФ-1 ( ГОСТ 1003-73) или марки ЖК-1 до 2 % от массы краски.

Пластинки для нанесения красок подготавливают по ГОСТ 8832-76, разд. 3.

Цвет пленки, время высыхания краски, условную светостойкость пленки и стойкость ее к статическому воздействию воды определяют на пластинках из стали марок 08кп и 08пс по ГОСТ 16523-89 или из холоднокатаного проката по ГОСТ 9045-93 размером 70 ´ 150 мм и толщиной 0,5 — 1,0 мм или на пластинках из черной жести по ГОСТ 13345-85 размером 70 ´ 150 мм и толщиной 0,25 — 0,32 мм.

Твердость пленки определяют на стеклянных пластинах специального назначения размером 90 ´ 120 мм и толщиной 1,2 мм по ТУ 21-0284461-058-90. Для определения цвета краску наносят до полного укрытия подложки и сушат в течение 24 ч при температуре (20±2) °С.

Для определения времени высыхания и твердости пленки краску наносят кистью одним слоем, для определения условной светостойкости пленки и стойкости пленки к статическому воздействию воды — двумя слоями. Каждый слой сушат в течение 24 ч при температуре (20±2) °С. При определении условной светостойкости пленки первый слой сушат при температуре (20±2) °С в течение 24 ч, второй — в течение 120 ч.

Толщина покрытия однослойного покрытия после высыхания должна быть 25 — 30 мкм, двухслойного — 50 — 60 мкм.

4.3. Цвет высушенной пленки краски определяют методом визуального сравнения с цветом соответствующих образцов (эталонов) цвета «Картотеки цветовых эталонов» или контрольных образцов цвета при естественном или искусственном дневном рассеянном свете.

Сравниваемые образцы должны находиться в одной плоскости на расстоянии 300 — 500 мм от глаз наблюдателя под углом зрения, исключающим блеск поверхности. При разногласиях в оценке цвета за результат принимают определение цвета при естественном дневном свете.

4.2, 4.3. (Измененная редакция, Изм. № 1).

4.4. Массовую долю пленкообразующего вещества в краске определяют по ГОСТ 17537-72 . В качестве растворителя применяют ацетон ( ГОСТ 2768-84 ) или смесь ацетона с этиловым спиртом ( ГОСТ 17299-78 ) в соотношении 3:2 по объему.

4.5. Массовую долю летучих веществ определяют по ГОСТ 17537-72 . Навеску массой 1,5 — 2,0 г помещают в сушильный шкаф и выдерживают при температуре (140±2) °С. Первое взвешивание проводят через 1 ч выдержки в шкафу, а последующие — через каждые 30 мин до достижения постоянной массы.

Допускается определение массовой доли летучих веществ под инфракрасной лампой при температуре (140±2) °С.

При разногласиях в оценке массовой доли летучих веществ окончательным результатом является определение в сушильном шкафу.

4.6. (Исключен, Изм. № 1).

4.7. Условную светостойкость пленки определяют по ГОСТ 21903-76 , метод 3.

Допускается применение ламп марок ПРК-2 или ДРТ-375. Расстояние образцов от поверхности ламп должно быть (350±5) мм. Установившийся режим лампы должен быть следующий: напряжение (120 ± 6) В, сила тока (3,75±0,25) А.

Облучение пленки проводят в течение времени, указанного в п. 8 табл. 2.

Облученные образцы осматривают невооруженным глазом и сравнивают с необлученными. Допускается незначительная потеря блеска пленки краски и незначительное изменение цвета.

(Измененная редакция, Изм. № 1).

4.8. Стойкость пленки к статическому воздействию воды определяют по ГОСТ 9.403-80 , разд. 2. Образцы помещают в дистиллированную воду ( ГОСТ 6709-72 ) и выдерживают в ней в течение времени, указанного в п. 9 табл. 2 . После испытания образцы выдерживают на воздухе при температуре (20±2) °С в течение 2 ч и осматривают внешний вид пленки.

После испытаний пленка не должна отслаиваться, сморщиваться и иметь пузырей. Допускается незначительная потеря блеска и незначительное изменение цвета пленки.

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Дата введения 01.01.87

Настоящий стандарт распространяется на густотертые масляные цветные краски, представляющие собой пасту, состоящую из пигментов и наполнителей или соответствующего пигмента (сурик железный по ГОСТ 8135-74, мумия, охра), затертых на олифе с введением сиккатива или без него.

Для расчета расхода краски, вы можете воспользоваться калькулятором расхода краски.

Краски после разведения олифой до малярной консистенции предназначаются для отделочных работ и для окрашивания металлических и деревянных изделий, эксплуатируемых внутри помещений и в атмосферных условиях в районах с умеренным климатом.

Покрытия густотертыми масляными цветными красками, предназначенными для эксплуатации в атмосферных условиях, в два слоя по металлу сохраняют защитные свойства в умеренном климате в течение 1,5 лет до балла не более А32.

Защитные свойства оцениваются по ГОСТ 9.407-84.

Краски наносят на поверхность кистью, валиком или методом пневматического распыления.

Требования пп. 8 и 9 табл. 2 являются рекомендуемыми. Остальные требования стандарта являются обязательными.

Сиккатив НФ-1: состав и применение

Применение сиккативов

Свинцово-марганцевый жидкообразный нафтенатный сиккатив осажденного типа НФ-1 (замена бывших 63 и 64) добавляется в масляные и алкидные краски, эмали (ПФ-115), лаки и олифы. Имеет вид прозрачной однородной жидкости без осадка и примесей. Может применяться с кобальтовыми сиккативами марок НФ-4, НФ-5 (кобальтовые нафтенаты).

Смешивается сиккатив с лакокрасочными материалами небольшими дозировками согласно инструкции по применению, при этом общая дозировка не должна быть больше 5% от общей массы пленкообразователя.

Марка сиккатива НФ, кроме НФ-1, согласно ГОСТ 1003-73 по содержанию нафтенатов может быть:

- НФ-2: свинцовый;

- НФ-3: марганцевый;

- НФ-4 и НФ-5: кобальтовый;

- НФ-6: кальциевый;

- НФ-7: цинковый;

- НФ-8: железосодержащий.

При самостоятельном применении сиккативов особое внимание требуется уделять их дозировке, так как их чрезмерное количество (пересиккативация) ухудшает скорость высыхания пленки, а также может влиять на оттенок краски, особенно белого цвета

Виды

По содержанию

По содержанию металлов бывает несколько видов сиккативов.

Кобальтовые катализаторы наиболее известны и эффективны. Но использование в качестве сиккативов кобальта без добавок приводит к образованию шагрени, формированию неплотной пленки, вследствие чего чаще всего этот компонент используется только в сочетании с магнием, свинцом, цирконием, кальцием. Но также кобальт имеет свойство увеличивать свою вязкость в сочетании с неразбавленным связующим. Положительное качество кобальта заключается в том, что он позволяет получить белую поверхность, поскольку его настоящий голубой оттенок устраняет желтизну связующих компонентов и увеличивает белизну пленкообразующих.

- Марганцевые катализаторы также являются широко применяемыми сиккативами, но их действие не столь эффективно, чем у кобальта. Но при использовании их при минусовых температурах получается лучший результат. И также марганцевые сиккативы образуют шагрени при повышенном уровне влаги. Основной недостаток марганца – изменение цвета поверхности после нанесения состава. Поэтому его используют в тех местах, где изменение оттенка не имеет значения.

- Кальциевые катализаторы считаются малоэффективными, но совместно с активными металлами их польза увеличивается в несколько раз. Наиболее эффективен кальций в сочетании с кобальтом при высоком уровне влаги или минусовой температуре. Несмотря на существенный недостаток кальциевый сиккатив является наиболее часто применяемым.

- Сиккативы на основе свинца не активны, поэтому часто применяются в сочетании с активными катализаторами: это могут быть октанат железа, медный купорос. Самым важным преимуществом свинца перед другими сиккативами считается ускорение формирования пленки по всей толщине поверхности покрытия. Но есть и существенный недостаток свинцовых катализаторов – токсичность, ограниченная растворимость, однометальные соединения плохо совместимы с ними, в результате чего их применение в настоящее время крайне не рекомендуется.

- Цинковые сиккативы в процессе формирования пленкообразующих поддерживают «открытую пленку», предотвращают шагрени, являются высокоэффективными агентами. Данный катализатор можно вводить в краску в больших дозах, так как не происходит изменение оттенка покрытия. Во время описания этого катализатора не стоит забывать, что он стабилизирует другие катализаторы, увеличивает прочность и блеск покрытия.

- Циркониевые катализаторы замещают свинцовые сиккативы. Обладают следующими преимуществами перед другими агентами: низкая цветность, устойчивость к пожелтению поверхности и большой срок годности.

- Сиккативы ванадия обеспечивают хорошую сушку поверхностного и внутреннего покрытия. Улучшение сушки проявляется особенно в сочетании ванадия с цинком, цирконием и стронцием. Однако из-за высокой стоимости и темного цвета он предназначен для поверхностей специального назначения.

- Катализаторы железа лучше всех обеспечивают ускоренное высыхание покрытия по всей толщине покрытия. Невысокую активность железо проявляет при обычной температуре, а при высокой – его эффективность резко повышается. Так как этот сиккатив обладает темным оттенком, что вызывает желтизну покрытия, поэтому он используется для окрашенных поверхностей.

Плавленые

Их получают в результате термической обработки масел и смол с последующей их плавкой с металлами. Самый распространенный плавленый катализатор – ЖК 1, который состоит из нескольких металлов с различными валентностями в составе жирных кислот. Сиккатив применяется для алкидных материалов, а также для масла льна.

ЖК 1 – прозрачная жидкая смесь с долей нелетучих компонентов до 25%.

Срок годности составляет полгода, по истечении которого сиккатив не рекомендуется использовать.

Характеристики металлов, входящих в состав сиккативов

Сиккатив для масляных красок

Кобальт – считается самым эффективным, однако действие высыхания распространяется на поверхность пленки. Как результат – подпленочное движение в толстых слоях покрытия, поэтому редко используется одиночно (для очень тонких слоев, в некоторых красках горячей сушки).

Свинец – популярный сиккатив объемного действия, токсичен, может образовывать пятна сульфидов на покрытии. Самостоятельно практически не применяется.

Марганец действует как на поверхности, так и в объеме. Основным минусом является темно-коричневый цвет трехвалентного состояния. В изготовлении необходимо строго придерживаться рецептуры, так как увеличение количества марганца приводит к обратному эффекту.

Свойства цинка состоит в том, что он замедляет скорость высыхания поверхности покрытия, ускоряя объемное и образуя твердую пленку.

Кальций используется в качестве промотора в многосоставных сиккативах, улучшает сушку при низких температурах.

Церий и ванадий имеют объемное действие, однако придают пленке желтоватый оттенок.

Цирконий все больше рекомендуют использовать вместо свинца в соединениях с кобальтом из-за хорошего объемного действия и малой токсичности.

Что такое сиккатив

Сиккативы – это соли поливалентных металлов и одноосновных монокарбоновых кислот (металлические мыла). Они способствуют быстрой сушке ЛКМ. Совместимы с олифой, грунтовкой, шпатлевкой. Содержит в своём составе металлы:

- свинец;

- марганец;

- кобальт;

- соль циркония и другие вещества.

По своим техническим характеристикам делятся на несколько групп:

- Первичные. К ним относятся металлы с переменной валентностью по таблице Менделеева. Это кобальт, железо, марганец, свинец. Характеризуется сначала процессом восстановления. А потом процесс окисления доводит до повышения валентности.

- Вторичные (вспомогательные). Относятся соли металлов. Металлы имеют постоянную валентность. Это кальций, барий, магний, цинк. Взаимодействуя с карбоксильными группами масляных образователей плёнок. Улучшают эффективность.

Ассортимент сиккативов разнообразен. Производители выпускают сиккатив в нескольких видах:

- Сиккатив аэрозоль – применяется для быстрого высыхания художественных картин. Спрей наносится на картину при условии, если в краску не добавлялся компонент ускоряющий процесс высыхания. Аэрозоль выполняет защитную функцию. Верхние слои краски защищает от воздействия солнечных лучей. Применять можно на протяжении всего процесса. Совмещается с масляными красками.

- Жидкие – применяют для ускорения процесса сушки масляной краски. Добавляют прямо в эмаль. Добавить можно на любом этапе малярных работ.

- Гелеобразные – ускоряют высыхание художественных масляных красок.

При добавлении сиккатива, следует соблюдать соотношение, пропорции. Сокращение времени полного высыхания зависит от добавленного количества вещества. Если добавить больше нормы, то время высыхания наоборот увеличится. В каком соотношении добавлять указывается на упаковке продукта.

Виды веществ, ускоряющих высыхание красок

В настоящее время этот выбор значительно увеличился за счет следующих веществ:

В настоящее время этот выбор значительно увеличился за счет следующих веществ:

- уксуснокислый свинец, окись марганца,

- борнокислый свинец, закись марганца,

- борнокислый марганец, окись кобальта,

- уксуснокислый марганец, гидроокись кобальта,

- хлористый марганец, закись кобальта,

- гидроксид марганца, гидрат закиси кобальта.

В настоящее время эти нелегко реагирующие соединения заменяются резинатами, линолеатами и нафтенатами, которые значительно легче растворяются в масле. Резинаты получаются сплавлением канифоли с окисями перечисленных металлов; линолеаты — соединением кислот льняного масла с солями и окисями этих же металлов и, наконец, нафталаты —сплавлением окисей и солей металлов с нафтеновыми кислотами, получаемыми при перегонке нефти. Это — темнокоричиевые, разбавленные скипидаром жидкости, растворяющиеся в высыхающих маслах уже при температуре 100—150°С. Олифы, получаемые с помощью этих новейших сиккативов, значительно светлее олиф, получаемых более старым способом.

Льняное масло, в которое добавлены каталитически действующие металлы, высыхает в течение различного времени:

- с кобальтом — 5 часов,

- с марганцем — 12 часов,

- со свинцом — 20 часов,

- с цинком — 90 часов.

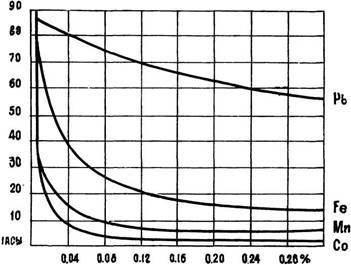

На прилагаемой диаграмме показано влияние на высыхание льняного масла:

- кобальта,

- марганца,

- железа,

- свинца.

Диаграмма воздействия металлов на высыхание льняного масла Со — кобальт; М n — марганец; Р b — свинец; Fe — железо

Видим, как повышается способность к высыханию масла с увеличением (в процентах) добавки металла, растворенного в масле.Высыхание можно максимально ускорить добавлением 0,04—0,08% Со или 0,12—0,15% Мn, между тем как свинца требуется значительно больше. По достижении этого максимума дальнейшее добавление сиккатива не имеет смысла; высыхание этим не ускорим, а лишь ухудшим качество пленки.

Видим, как повышается способность к высыханию масла с увеличением (в процентах) добавки металла, растворенного в масле.Высыхание можно максимально ускорить добавлением 0,04—0,08% Со или 0,12—0,15% Мn, между тем как свинца требуется значительно больше. По достижении этого максимума дальнейшее добавление сиккатива не имеет смысла; высыхание этим не ускорим, а лишь ухудшим качество пленки.

Эффективность отдельных сиккативов зависит в первую очередь от количества содержащегося в них чистого металла:

- резинат кобальта содержит 2,3% Со,

- линолеат кобальта 6,7% Со,

- резинат марганца 7,0% Мn,

- линолеат марганца 8,5%Мn,

- резинат свинца 18,0% Рb,

- линолеат свинца 26,0% Рb.

Путем сравнения этих величин с вышеприведенной диаграммой можно рассчитать количество того или иного сиккатива, необходимое для высыхания масла в определенное количество часов. В практике мы руководствуемся правилом, что для 50 мл (что составляет приблизительный объем небольшой бутылочки) масляного связующего или разжижителя красок достаточно одной капли линолеата кобальта, чтобы краски, разбавленные этим связующим, высохли на следующий день. Если мы хотим добавить сиккатив непосредственно в краску, то одной капли кобальтового сиккатива достаточно для такого количества краски, которое соответствует содержанию тубы № 3 или № 4 в зависимости от того, имеется ли в виду быстро или медленно высыхающая краска.

Виды

По содержанию

По содержанию металлов бывает несколько видов сиккативов.

Кобальтовые катализаторы наиболее известны и эффективны. Но использование в качестве сиккативов кобальта без добавок приводит к образованию шагрени, формированию неплотной пленки, вследствие чего чаще всего этот компонент используется только в сочетании с магнием, свинцом, цирконием, кальцием. Но также кобальт имеет свойство увеличивать свою вязкость в сочетании с неразбавленным связующим. Положительное качество кобальта заключается в том, что он позволяет получить белую поверхность, поскольку его настоящий голубой оттенок устраняет желтизну связующих компонентов и увеличивает белизну пленкообразующих.

- Марганцевые катализаторы также являются широко применяемыми сиккативами, но их действие не столь эффективно, чем у кобальта. Но при использовании их при минусовых температурах получается лучший результат. И также марганцевые сиккативы образуют шагрени при повышенном уровне влаги. Основной недостаток марганца – изменение цвета поверхности после нанесения состава. Поэтому его используют в тех местах, где изменение оттенка не имеет значения.

- Кальциевые катализаторы считаются малоэффективными, но совместно с активными металлами их польза увеличивается в несколько раз. Наиболее эффективен кальций в сочетании с кобальтом при высоком уровне влаги или минусовой температуре. Несмотря на существенный недостаток кальциевый сиккатив является наиболее часто применяемым.

- Сиккативы на основе свинца не активны, поэтому часто применяются в сочетании с активными катализаторами: это могут быть октанат железа, медный купорос. Самым важным преимуществом свинца перед другими сиккативами считается ускорение формирования пленки по всей толщине поверхности покрытия. Но есть и существенный недостаток свинцовых катализаторов – токсичность, ограниченная растворимость, однометальные соединения плохо совместимы с ними, в результате чего их применение в настоящее время крайне не рекомендуется.

- Цинковые сиккативы в процессе формирования пленкообразующих поддерживают «открытую пленку», предотвращают шагрени, являются высокоэффективными агентами. Данный катализатор можно вводить в краску в больших дозах, так как не происходит изменение оттенка покрытия. Во время описания этого катализатора не стоит забывать, что он стабилизирует другие катализаторы, увеличивает прочность и блеск покрытия.

- Циркониевые катализаторы замещают свинцовые сиккативы. Обладают следующими преимуществами перед другими агентами: низкая цветность, устойчивость к пожелтению поверхности и большой срок годности.

- Сиккативы ванадия обеспечивают хорошую сушку поверхностного и внутреннего покрытия. Улучшение сушки проявляется особенно в сочетании ванадия с цинком, цирконием и стронцием. Однако из-за высокой стоимости и темного цвета он предназначен для поверхностей специального назначения.

- Катализаторы железа лучше всех обеспечивают ускоренное высыхание покрытия по всей толщине покрытия. Невысокую активность железо проявляет при обычной температуре, а при высокой – его эффективность резко повышается. Так как этот сиккатив обладает темным оттенком, что вызывает желтизну покрытия, поэтому он используется для окрашенных поверхностей.

Плавленые

Их получают в результате термической обработки масел и смол с последующей их плавкой с металлами. Самый распространенный плавленый катализатор – ЖК 1, который состоит из нескольких металлов с различными валентностями в составе жирных кислот. Сиккатив применяется для алкидных материалов, а также для масла льна.

ЖК 1 – прозрачная жидкая смесь с долей нелетучих компонентов до 25%.

Срок годности составляет полгода, по истечении которого сиккатив не рекомендуется использовать.

Осажденные

Получают в результате химической реакции металлов с кислотами солей

Такие сиккативы имеют одно важное преимущество перед плавлеными – постоянное содержание активных металлов. Широко применяемым осажденным сиккативом является НФ 1, который добавляют в алкидные и масляные составы, олифы и лак

Внешне имеют вид прозрачной однородной смеси без всяких примесей.