§ 26. Общие сведения

Гибка – способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка металла выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

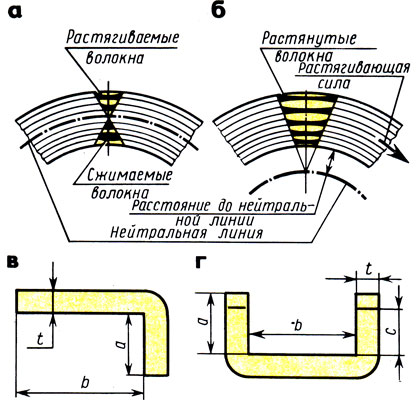

Рис. 93. Напряжения в заготовке при простом изгибе (а), при изгибе с растяжением (б), схемы для определения длины заготовок (в, г)

Рис. 93. Напряжения в заготовке при простом изгибе (а), при изгибе с растяжением (б), схемы для определения длины заготовок (в, г)

Гибка деталей – одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

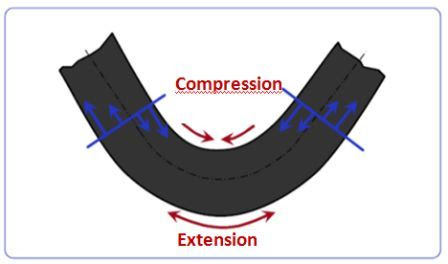

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, деформация, получаемая заготовкой, является упругой, и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

Однако при гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической, при этом внутренние слои заготовки подвергаются сжатию и укорачиваются, наружные слои подвергаются растяжению и длина их увеличивается. В то же время средний слой заготовки – нейтральная линия – не испытывает ни сжатия, ни растяжения и длина его до и после изгиба остается постоянной (рис. 93,а). Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки детали.

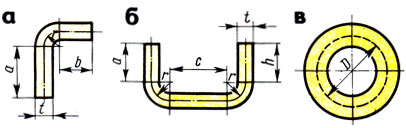

Рис. 94. Схемы для определения длины заготовок: а – угольника с внутренним закруглением, б – скобы с закруглением, в – кольца

Рис. 94. Схемы для определения длины заготовок: а – угольника с внутренним закруглением, б – скобы с закруглением, в – кольца

Пример 1. На рис. 93, в, г показаны угольник и скоба с прямыми внутренними углами.

Размеры угольника (рис. 93, в): а = 30 мм, b = 70 мм, t = 6 мм. Длина развертки

L = а + b + 0,5t = 30 + 70 + 3 = 103 мм.

Размеры скобы (рис. 93, г): а = 70 мм, b = 80 мм, с = 60 мм, t = 4 мм. Длина развертки заготовки скобы

L = 70 + 80 + 60 + 2 = 212 мм.

Пример 2. Подсчитать длину развертки угольника с внутренним закруглением (рис. 94, а).

Разбиваем угольник по чертежу на участки. Подставляем их размеры а = 50 мм, b = 30 мм, t = 6 мм, r = 4 мм в формулу

L = а + b + π/2(r + t/2)

Тогда получим:

L = 50 + 30 + 3,14/2(4 + 6/2) = 50 + 30 + 1,57⋅7 = 90,99 91 мм.

Пример 3. Подсчитать длину развертки заготовки скобы с закруглением (рис. 94, б).

Разбиваем скобу на участки, как показано на чертеже. Их размеры: а = 80 мм, h = 65 мм, с = 120 мм, t = 5 мм, r = 2,5 мм.

L = а + h + с + π(r + t/2) = 80 + 65 + 120 + 3,14(2,5 + 5/2),

следовательно,

L = 265 4 + 15,75 = 280,75 мм.

Пример 4. Подсчитать длину развертки из стальной полосы толщиной 4 мм и шириной 12 мм для замкнутого кольца с наружным диаметром 120 мм (рис. 94, в).

Сгибая в окружность эту полосу, получим цилиндрическое кольцо, причем внешняя часть металла несколько вытянется, а внутренняя сожмется. Следовательно, длине заготовки будет соответствовать длина средней линии окружности, проходящая по середине между внешней и внутренней окружностями кольца.

Длина заготовки

L = πD.

Зная диаметр средней окружности кольца и подставляя его числовое значение в формулу, находим длину заготовки:

L = πD = 3,14 108 = 339,12 мм.

В результате предварительных расчетов можно изготовить деталь установленных размеров.

Рис. 95. График для определения радиуса загиба листового и полосового материала

В процессе гибки в металле возникают значительные напряжения и деформации. Они особенно ощутимы, когда радиус гибки мал. Чтобы не появились при этом трещины в наружных слоях, радиус гибки не должен быть меньше минимально допустимого радиуса, который выбирается в зависимости от толщины и рода изгибаемого материала (рис. 95).

Что такое гибка металла и в чем ее преимущества

Гибкой листовой стали называется разновидность обработки, при которой изделию придается желаемая форма. Результат достигается за счет того, что верхний слой материала растягивается, а внутренний – сжимается.

Существуют разные способы, с помощью которых можно сгибать металлический лист и менять его внешний вид. Технология позволяет за короткий срок получить качественный и прочный предмет необходимой формы. Можно выделить две разновидности технологического процесса, при котором делают гибку:

- Сгибание листовой стали вручную.

- Механическая обработка.

В первом случае применяются различные слесарно-монтажные инструменты (молоток, тиски, плоскогубцы и пр.), во втором – промышленное оборудование.

Ручную гибку листового металла можно выполнять, когда его ширина меньше 0,6 мм. В противном случае потребуются специальные станки: листогибочный пресс, вальцы, роликовый гибочный станок.

Металл видоизменяют не только сгибанием, но и другими методами – скручиванием, сваркой. С последней часто сравнивают гибку, поскольку одно изделие можно изготовить двумя способами: согнуть сталь под нужным углом или соединить между собой отдельные детали сварочным оборудованием. Однако если делать гибку, то процесс пройдет быстрее и проще. Именно в этом заключается основное преимущество первой технологии перед второй.

Другие аргументы в пользу того, чтобы для обработки листовой стали применять гибку:

- С помощью данного способа получается более качественное, прочное и долговечное изделие. Участки металла в местах сгибания остаются герметичными, поэтому предмет будет более устойчивым к механическому воздействию.

- Стоимость работ ниже, чем при сварке.

- Гибку выполняют за короткий промежуток времени.

- Если материал сгибается прессованием, то исключается риск появления повреждений. Технология позволяет получать желаемую форму без ущерба для качества. Сохраняются высокие технические характеристики изделия, в частности, прочность.

- Гибку листовой стали используют, чтобы исключить любые изменения физических или химических свойств сплава, поскольку не происходит какого-либо существенного вмешательства в состав.

- С помощью технологии можно изготовить ровные, бесшовные, аккуратные детали.

Перечисленные достоинства подтверждают, что для получения качественной и прочной металлической заготовки лучшие выполнять гибку листовой стали.

https://www.youtube.com/embed/b_TWDZDMDeA https://www.youtube.com/embed/cqfO05yVHqc

Свободная гибка

Данное направление обладает определенными ограничениями.Характерные черты:

- Траверса вдавливает лист на выбранную глубину по оси Y в канавку матрицы с помощью пуансона;

- Лист находится «в воздухе» и не соприкасается со стенками матрицы;

- Это значит, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

На современном прессе точность настройки оси Y составляет 0,01 мм. Чтобы ответить на вопрос каким должен быть угол гибки, соответствующий заданному положению оси Y, необходимо найти соответствующее положение оси Y всем углам. Ниже представлена таблица, в которой отражены отклонения угла гибки от 90° при разных отклонениях оси Y.

| 1,5° | 2° | 2,5° | 3° | 3,5° | 4° | 4,5° | 5° | ||

| 4 | 0,022 | 0,033 | 0,044 | 0,055 | 0,066 | 0,077 | 0,088 | 0,099 | 0,11 |

| 6 | 0,033 | 0,049 | 0,065 | 0,081 | 0,097 | 0,113 | 0,129 | 0,145 | 0,161 |

| 8 | 0,044 | 0,066 | 0,088 | 0,110 | 0,132 | 0,154 | 0,176 | 0,198 | 0,220 |

| 10 | 0,055 | 0,082 | 0,110 | 0,137 | 0,165 | 0,192 | 0,220 | 0,247 | 0,275 |

| 12 | 0,066 | 0,099 | 0,132 | 0,165 | 0,198 | 0,231 | 0,264 | 0,297 | 0,330 |

| 16 | 0,088 | 0,132 | 0,176 | 0,220 | 0,264 | 0,308 | 0,352 | 0,396 | 0,440 |

| 20 | 0,111 | 0,166 | 0,222 | 0,277 | 0,333 | 0,388 | 0,444 | 0,499 | 0,555 |

| 25 | 0,138 | 0,207 | 0,276 | 0,345 | 0,414 | 0,483 | 0,552 | 0,621 | 0,690 |

| 30 | 0,166 | 0,249 | 0,332 | 0,415 | 0,498 | 0,581 | 0,664 | 0,747 | 0,830 |

| 45 | 0,250 | 0,375 | 0,500 | 0,625 | 0,750 | 0,875 | 1,000 | 1,125 | 1,250 |

| 55 | 0,305 | 0,457 | 0,610 | 0,762 | 0,915 | 1,067 | 1,220 | 1,372 | 1,525 |

| 80 | 0,444 | 0,666 | 0,888 | 1,110 | 1,332 | 1,554 | 1,776 | 1,998 | 2,220 |

| 100 | 0,555 | 0,832 | 1,110 | 1,387 | 1,665 | 1,942 | 2,220 | 2,497 | 2,775 |

Свободная гибка: преимущества

- Высокая гибкость

- Низкие издержки на инструмент

- При сравнении с калибровкой прилагается меньше усилий гибки

- Возможность изменения гибки

- Низкие издержки в связи с необходимостью наличия пресса с меньшим усилием

Все это, однако, теоретически. На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.Воздушная гибка: недостатки

- Наличие менее точных углов гибки

- Отсутствие применимости для специфических гибочных операций

Совет:

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее рекомендуется использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа. Если внутренний радиус должен быть равен толщине листа -рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди.

- Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется только метод калибровки специальным инструментом.

Какое усилие? По причине различных свойств материала и последствий пластической деформации в зоне гибки, определить требуемое усилие можно только примерно. Предлагаем вам 3 практических способа:

Виды гибки в зависимости от формы заготовки

Этот способ обработки используют не только для металлических листов или лент. Металлоконструкции часто изготавливают из изогнутых профилей или труб.

Листовая гибка.

Радиусная гибка листового металла требует точного определения линейного размера. В качестве ориентира берут размер детали, а заготовка должна быть немного длиннее готового изделия. Это необходимо из-за специфики обработки.

При изменении положения плоских частей заготовок происходит сжатие внутренних слоев металла и растягивание внешних. Следовательно, прежде чем приступить к гибке металлического изделия, следует просчитать параметры детали, которая будет подвергнута обработке. Радиус изгиба определяется по таблицам, публикуемым в инженерных справочниках, или с помощью специального программного обеспечения.

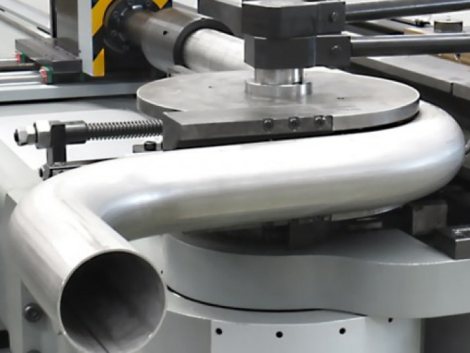

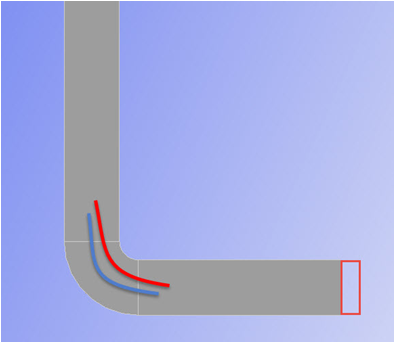

Гибка труб.

Гибку металлических изделий выполняют на основании требований нормативов, закрепленных в технической документации. Обработка труб производится ручным и механизированным способом. Из изогнутых труб, например, делают ограждения и перила. Трубы в большинстве случаев зашиваются по радиусу, формируя полный или частичный изгиб, независимо от сечения изделия.

При работе с полым профилем заготовка подвергается воздействию сразу двух сил, одна из которых действует изнутри, вторая – снаружи.

В процессе работы с такими трубами важно помнить о деформациях, возникающих из-за одновременного внешнего и внутреннего воздействия. Оно может стать причиной потери заготовкой соосности

При нарушении технологических условий обработки возможен разрыв детали. Неравномерная гибка металлических изделий может привести к появлению в зоне изгиба складок. Причина их образования – действие тангенциальных сил, проявляющихся в процессе деформации.

Для того чтобы снизить риск возникновения проблем, следует поочередно использовать холодную и горячую гибку металлических изделий. Первая оптимальна для работы с небольшими трубами

До начала обработки важно определить минимальный проходящий по оси радиус

При нагреве металл в области гиба становится более пластичным и, соответственно, легче подвергается нужным деформациям.

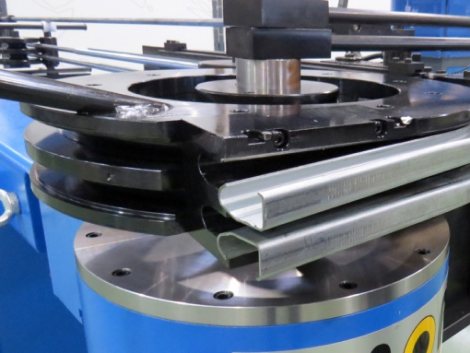

Гибка профильного проката.

Из-за высокого сопротивления профильных металлических изделий классическая гибка при работе с ними не применима. Обрабатывают такие заготовки на специальном ротационном оборудовании. Отличие от аппаратуры, применяемой для работы с листовым железом, заключается в последовательном приложении усилия. Одновременно с уменьшением общего усилия, прикладываемого к заготовке, снижается и крутящий момент станка.

Для работы с небольшими по размеру и сечению деталями подойдут аппараты с ручным приводом. Прилагая последовательные усилия, можно сгибать и править заготовку, снимая возникающее в металле напряжение.

Правильно-гибочные станки для профильного металлопроката могут иметь разное количество рабочих валков (три или четыре), расположенных симметрично или асимметрично. Регулировка изгиба металлических изделий выполняется за счет изменения положения оси валка привода, диаметра и профиля рабочей части оборудования.

К отличительным чертам валковых станков относятся невысокое энергопотребление и простота конструкции, при работе на этом оборудовании не нужны штампы. Недостаток такой аппаратуры заключается в сложности автоматизации процесса гибки металлических изделий.

Валковое оборудование используется и для работы с трубами. Разница заключается в оправке, располагаемой внутри заготовки и предотвращающей ее дополнительную деформацию.

https://www.youtube.com/embed/NUtX19acXEg https://www.youtube.com/embed/31oxKQve7Uc https://www.youtube.com/embed/iovtBwVHWKg

Параметры гибки и их определение

Для выяснения принципиальной возможности гибки заготовки из конкретного металла или сплава требуется знать:

- Величину предельного радиуса гиба, и сравнения его с фактической толщиной деформируемой заготовки.

- Направление волокон прокатки.

- Исходное значение предела текучести металла.

- Допускаемые отклонения формы готового изделия после гибки.

Гибка тонколистового металла Указанные исходные данные необходимы в случае гибки тонколистовых заготовок. Для гибки труб, а также некоторых видов профильного проката – круга, шестигранника, уголка и пр. – необходимо знать также допустимую относительную деформацию профиля после гибки.

Гибка тонколистового металла Указанные исходные данные необходимы в случае гибки тонколистовых заготовок. Для гибки труб, а также некоторых видов профильного проката – круга, шестигранника, уголка и пр. – необходимо знать также допустимую относительную деформацию профиля после гибки.

Гибка металлов не относится к числу энергоёмких операций штамповки. Усилие процесса невелико, поэтому основным критерием для выбора деформирующего оборудования являются длина рабочей зоны обработки, и скорость перемещения деформирующего инструмента. Во многих случаях тонколистовая гибка заготовок возможна даже на ручных станках – профилегибах, трубогибах и т.д.

Из-за специфики деформирования металла во время его гибки процесс лучше проходит на оборудовании, которое имеет пониженное число ходов. Поэтому механическим кривошипным прессам часто предпочитают гидравлические. В частности, профилирование – разновидность полностью автоматизированного процесса неглубокой гибки.

Промышленные приспособления с назначением в виде гибки металла

Особенность заводских листогибов в том, что за один нажим пресс может производить не один изгиб, а несколько. Эффективность и производительность намного выше. Например, так производятся профилированные листы. Уникальность трубогибов на заводах заключается в наличии у станков электрического привода, что значительно увеличивает максимальную массу, прочность изогнутой трубы. Вручную можно согнуть только небольшой пруток.

Технологии, представленные на выставке

Металлургия и отрасль металлообработки не стоит на месте. Чтобы увеличить информированность производителей и дать возможность выдвинуть новые идеи, ежегодно проводятся выставочные мероприятия, на которых выставляются ноу-хау и усовершенствования имеющихся систем. Рекомендуем следить за программами выставок, чтобы первыми узнавать новые станки.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Приспособления, применяемые при гибке.

Приспособления для нагрева труб перед гибкой обеспечивают нагрев трубы в месте изгиба или изгибаемой заготовки в целом. Для этих целей служат установки токов высокой частоты (ТВЧ), пламенные печи, горны и паяльные лампы.

Специальные приспособления для гибки предназначены для выполнения определенного вида работ с определенными изделиями.

При гибке следует придерживаться следующих правил:

- при изгибании листового и полосового материала в тисках разметочную риску следует располагать точно по уровню губок тисков. Полосовой материал толщиной свыше 3 мм следует изгибать только в сторону неподвижных губок тисков;

- при гибке из полос и круглого проката деталей типа уголков, скоб, крючков, колец необходимо предварительно рассчитать длину элементов и общую длину заготовки, размечая при этом места изгиба;

- при массовом изготовлении деталей типа скоб следует применять оправки, размеры которых соответствуют размерам элементов детали;

- при гибке труб любым методом шов должен располагаться внутри изгиба.

Последовательность выполнения работ при гибке зависит от типа заготовки. Особое место при выполнении гибочных работ занимают гибка труб и навивка пружин.

Гибка труб может производиться как в холодном, так и в горячем состоянии.

Гибка труб в холодном состоянии выполняется в следующей последовательности:

- нагревают трубу до температуры 600…700 °C и охлаждают на воздухе до температуры окружающей среды;

- один конец трубы закрывают пробкой и заполняют ее наполнителем (сухой просеянный песок), нанося легкие удары молотком по стенкам трубы для обеспечения ее полного и плотного заполнения, после чего второй конец трубы также закрывают пробкой;

- изгибают трубу на оправке необходимого диаметра;

- извлекают из трубы пробки и удаляют наполнитель.

Гибка труб в горячем состоянии выполняется так же, как и в холодном. Отличие состоит в том, что после заполнения трубы песком ее нагревают в месте изгиба паяльной лампой.

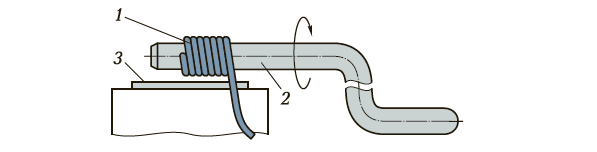

Навивка пружин вручную (рис. 1) осуществляется на оправке в слесарных тисках следующим образом:

- выбирают по размеру стальную цилиндрическую оправку 2 и изгибают ее;

- сверлят отверстие диаметром на 1…1.5 мм больше диаметра проволоки 1, используемой для навивки пружины;

- проволоку, необходимую для навивки пружины, рихтуют и отрезают кусок необходимой длины;

- один конец проволоки вводят в отверстие оправки;

- оправку с проволокой закрепляют в тисках между двумя деревянными прокладками 3 из твердых пород дерева (дуб, бук);

- навивку пружин производят, вращая оправку за рукоятку и наблюдая при этом за тем, чтобы витки проволоки ложились на оправку плотно, один к другому;

- оправку с навитой на нее пружиной извлекают из тисков и снимают пружину;

- на концах готовой пружины изгибают петли-крючки.

Рис. 1. Схема навивки пружины вручную: 1 — проволока; 2 — оправка; 3 — прокладка

Рис. 1. Схема навивки пружины вручную: 1 — проволока; 2 — оправка; 3 — прокладка

Виды гибки и форма исходной заготовки

Гибке подвергается не только металл в виде листа или ленты. При изготовлении металлоконструкций нередко требуются изогнутые профили или трубы.

Листовая гибка

При радиусной обработке листового металла нужно точно подобрать линейный размер. Следует ориентироваться на размеры детали, учитывая, что обрабатываемая заготовка по длине должна оказаться несколько больше, чем готовое изделие. Это обусловлено спецификой самого процесса гибки.

Когда части плоской заготовки меняют своё положение, внутренние слои металла сжимаются, а наружные, соответственно, вытягиваются. Отсюда следует, что перед выполнением операции необходимо просчитывать параметры детали, которую предстоит обрабатывать. Для расчёта радиуса изгиба применятся таблицы, содержащиеся в инженерных справочниках, или же соответствующее программное обеспечение.

Гибка труб

Гибка выполняется в соответствии с требованиями нормативов из технической документации. Трубы можно изгибать ручным и механизированным способом. Изогнутые трубы широко применяются в строительных и хозяйственных сферах, например при изготовлении перил и ограждений. Как правило, производится зашивание труб по радиусу с формированием полного или частичного изгиба. Он не зависит от сечения трубы.

Когда обрабатывается профиль, имеющий внутреннюю полость, на заготовку действует сразу несколько сил: одна — на внутреннюю стенку, а другая — на наружную.

Выполняя изгибание труб, необходимо учитывать вероятность деформирования из-за взаимодействия таких сил, действующих на две поверхности в одно и то же время. Взаимодействие может привести к потере соосности. Если не все условия технологического процесса будут выполнены с точностью, не исключён риск разрыва заготовки. Если гибка производилась неравномерно, в области сгиба могут возникнуть складки из-за влияния тангенциальных сил, возникающих при деформации.

Вероятность вышеописанных проблем можно снизить, варьируя холодную и горячую гибку металла. Технология холодной гибки целесообразна при обработке небольших труб. Обязательно заранее определяется минимально радиус, проходящий по оси.

Локальный нагрев создаёт подходящие условия для гибки труб, так как при повышенной температуре металл проявляет пластичность. Увеличение пластичности оказывается достаточным для выполнения требуемого изгиба.

Гибка профильного проката

У профилей большой момент сопротивления, поэтому использовать классические виды гибки невозможно. Для обработки применяется специализированное ротационное оборудование. Оно отличается от станков, используемых для листового проката последовательным приложением усилия. В результате общее усилие, прикладываемое к профилю, уменьшается, и одновременно с этим уменьшается крутящий момент силового агрегата.

Если нужно изгибать заготовки малого размера и сечения, можно применять оборудование с ручным приводом. Использование последовательных усилий даёт возможность деформировать заготовку и править её, снимая внутренние напряжения в структуре металла.

Правильно-гибочные станки для профильного металлопроката различаются количеством рабочих валков (3 или 4), и их расположением (симметричное и асимметричное). Смена положения оси валка привода, диаметра и профиля рабочей части, дают возможность регулировать изгиб.

Валковые машины отличаются небольшой энергоёмкостью и простотой конструкции, работа с ними не требует применения штампов. Но автоматизировать процесс гибки на валковом оборудовании достаточно сложно.

Валки можно применять и в станках для гибки труб. Отличия будут в оправке, которая должна помещаться внутрь трубы, чтобы не допускать дополнительной деформации.

Технологический процесс, особенности применения изделий

Благодаря оборудованию, выполняющему гибку металла на заказ, можно добиться производства практически любой детали. Оно наиболее востребовано в машино-, приборо-, авиа-, автостроении. Используется для изготовления продукции и крепежных систем в строительстве. Пример тому – наше производство, которое занимается серийным выпуском кабельных лотков и коробов. Мы делаем гибку металла в Москве любой сложности, так как имеем современное технически мощное оборудование. Подходим к работе ответственно и четко.

Весь процесс заключен в правильной установке листа, его закреплении на рабочей поверхности. Эти действия обычно совершаются операторами, после чего запускается станок. Он обеспечивает необходимый уровень усилия, а также рабочий ход балки с инструментом. В станке регулируются:

- тип;

- угол;

- глубина;

- формат изгиба.

В процессе гибки ход балки регулирует и контролирует датчик перемещения. В большинстве модификаций устройств их два: по левой и правой стороне. Благодаря этому можно обеспечить плавность и равномерность хода. В результате обрабатываемая деталь получается максимально точной, а загиб – качественным.

Помимо производительности, обращается внимание на безопасность. Мы применяем станок с усиленной системой защиты персонала

В случае нарушения технологического процесса машина останавливается автоматически. Благодаря этому снижаются риски травматизма и связанные с этим простои техники. Система безопасности представляет собой комплекс программных и аппаратных механизмов, которые улавливают, передают и обрабатывают сигналы со всех узлов станка.

На нашем сайте вы найдете еще много информации о гибке листового металла! Читайте статью “Оцифровка работы гибочного станка”!

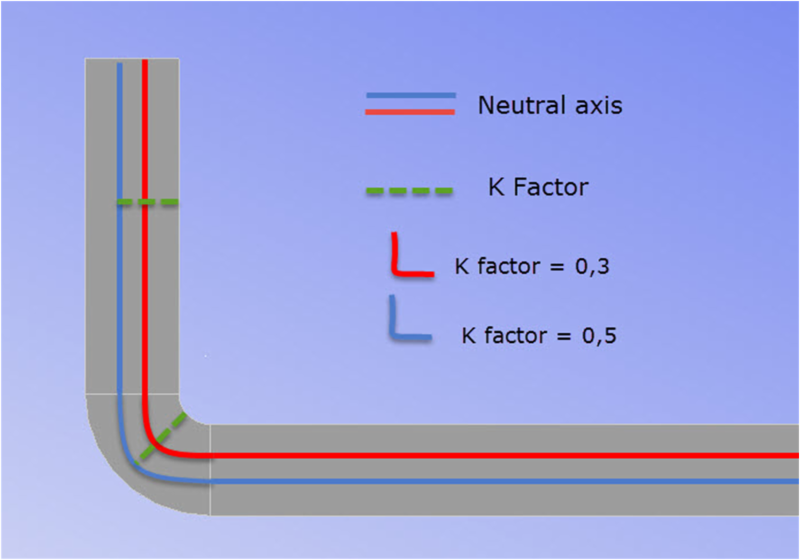

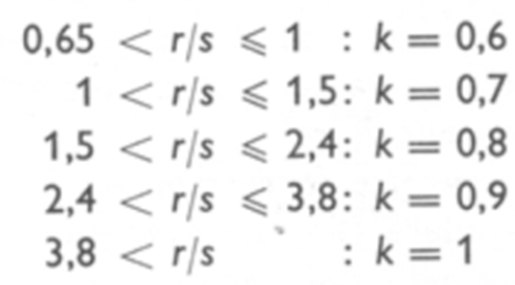

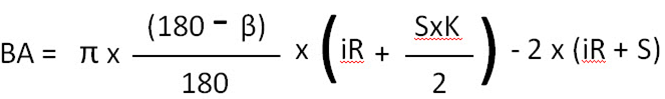

K-фактор (коэффициент положения нейтральной линии)

При гибке на листогибочном станке, внутренняя сторона металлического листа сжимается, а внешняя, наоборот, растягивается. Это означает, что есть место на листе, в котором волокна не сжимаются и не растягиваются. Это место называется “нейтральной линией”. Расстояние от внутренней части сгиба до нейтральной линии называется К-фактором, коэффициентом положения нейтральной линии.

Изменить этот коэффициент невозможно, так как он является постоянным для каждого типа материала. Он выражается в виде дробей, и чем меньше К-фактор, тем ближе нейтральная линия будет расположена к внутреннему радиусу листа.

K-фактор = тонкая настройка

Значение К-фактора влияет на плоскую заготовку, возможно, не настолько, как влияет радиус детали, но следует учитывать его при тонкой настройке расчетов для заготовок. Чем меньше К-фактор, тем больше материал растягивается и “выталкивается”, заставляя заготовку быть “больше”.

Прогнозирование К-фактора

В большинстве случаев мы можем прогнозировать и настраивать К-фактор при выполнении расчетов плоской заготовки.

Необходимо провести несколько испытаний выбранной V-образной выемки и измерить радиус детали. Если необходимо более точно рассчитать К-фактор, можно воспользоваться формулой расчета К-фактора для гибки, приведенной ниже:

Решение примера:

B = 150 + 100 + 60 +BA1 + BA2

Прогноз К-фактора

B1: R/S=2 => K=0,8

B2: R/S=1,5 => K=0,8

Оба сгиба меньше или равны 90°:

что означает:

B1 = 3.14 x 0.66 x (6 + ((4×0.8)/2) – 2 x 10

B1 = -4.25

B2 = 3.14 x 0.5 x (8 + ((4×0.8)/2) – 2 x 12

B2 = -8.93

Итого:

B = 150 + 100 + 60 + (-4.25) + (-8.93)

B= 296.8мм

Автор методики: Хулио Алькасер, менеджер международных продаж Rolleri Press Brake Tools

Комментарий Dreambird

Обработка листового металла на современных производствах часто используется для изготовления деталей, точное соблюдение размеров которых критично. Более того, в условиях, когда скорость изготовления ценится превыше всего и от нее зависит, получит ли субподрядчик заказ на изготовление деталей, производители стараются избегать траты времени на выполнение калькуляции вручную, выполнение различных тестов и исправление допущенных ошибок. Использованный в статье метод, несомненно, может считаться точным и изложенные в нем формулы полезны, но постоянное использование их при расчетах ведет к дополнительным временным затратам на производстве.

Сегодняшние листогибочные прессы зачастую оснащены стойками ЧПУ и последовательность гибки конкретного изделия может быть задана на компьютере непосредственно после проектирования изделия. При наличии готового файла с геометрией плоской развертки последовательность гибки, требующаяся для ее выполнения, также рассчитывается на компьютере после непосредственного импорта этого файла в специализированное CAD/CAM-решение для гибки.

Современное автономное программное решение Radbend, часть CAD/CAM-комплекса Radan для обработки листового металла, является мировым лидером среди приложений аналогичного характера. Все изложенные в статье расчеты заложены в Radbend в виде алгоритмов и не требуют расчетов вручную. Гибка детали выполняется в среде Radbend так, как она будет выполнена на самом деле, затем “слишком длинные” стороны подгоняются для абсолютной точности. Далее уже согнутое изделие отправляется в модуль Radan3D, где на его основе создается заготовка, при расчете длины которой учитывается ранее выполненная в Radbend подгонка. Таким образом при производстве изделия будут соблюдены все требуемые параметры и обработка будет выполнена корректно уже с первого подхода.

Radbend позволяет заранее определить технологичность изготовления детали, генерируя и показывая графически полную симуляцию обработки и последовательность гибки, помогая подобрать инструмент и расположить упоры. С помощью этого модуля можно избежать проблем, часто возникающих на производстве – предотвратить столкновения инструмента, изделия и частей станка.