Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали

Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

Для большинства станков изготавливают центральный упор

В нем будет фиксироваться начало.

Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Технология холодной ковки

Самое главное ее отличие от классической работы — отсутствие предварительного нагревания всей поверхности заготовок. Допускается только нагрев участков, предназначенных для изгибания. Принцип этой обработки базируется на пластичности металлов. Ковка не совсем корректное название данной операции, так как изменяется лишь форма заготовки, но не ее сечение.

Каждый из материалов имеет предел прочности на изгиб, разрыв и растяжение. Одни металлы способны сопротивляться изгибу, другие могут без потери свойств растягиваться и скручиваться. Эти качества в холодной ковке используют для обработки давлением без нагрева. Работу проводят с помощью рычагов, сильно облегчающих человеческий труд.

В результате прессования в точках воздействия структура материалов уплотняется, становится максимально прочной. Так как высокотемпературная обработка отсутствует, никакого изменения характеристик металлов не происходит. По этой причине необходимости в закалке, отжиге или отпуске изделий нет. Для холодной деформации металла используют алюминий, бронзу, медь, низкоуглеродистый стальной прокат (Ст 20, 25, 3), обладающий нужными качествами — достаточной пластичностью, вязкостью. После деформации в этих материалах не образуется остаточное напряжение, которое способствовало бы их разрушению.

Холодную ковку используют для изготовления:

- ажурных заборов;

- декора для фасада;

- оконных, балконных решеток;

- садовой мебели;

- фонарей.

Самые сложные металлоконструкции, собранные из множества отдельных деталей, подразумевают «деятельное участие» сварочного аппарата.

Станок для завитков своими руками

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

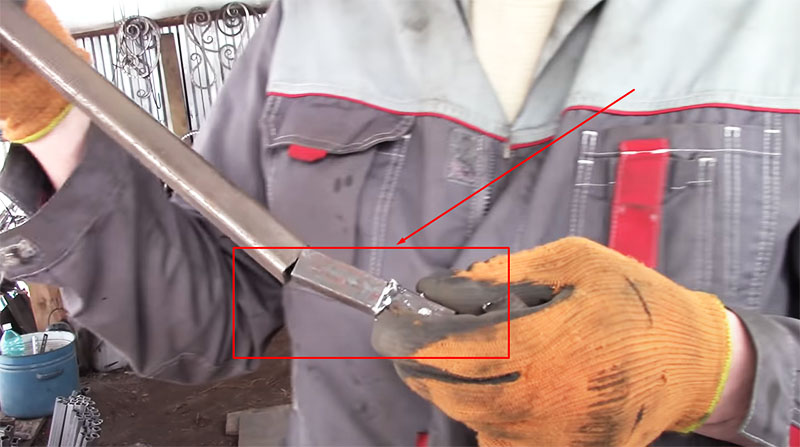

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

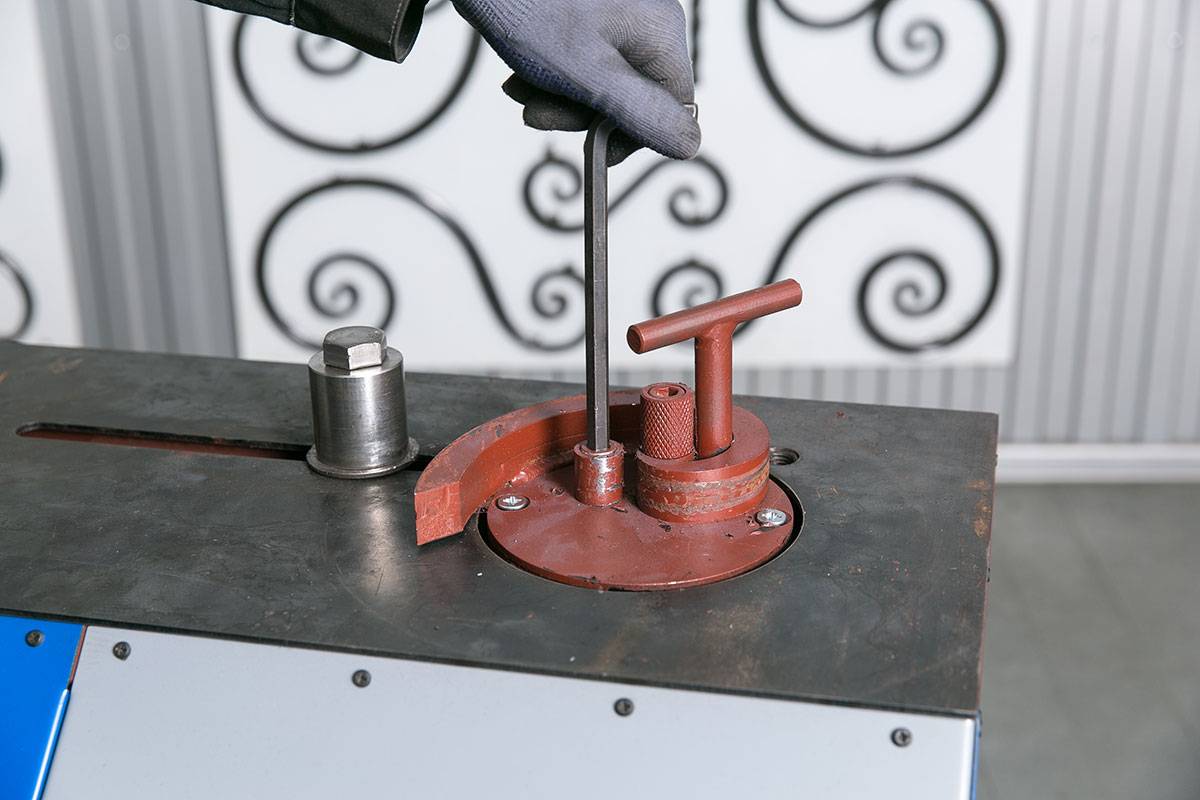

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

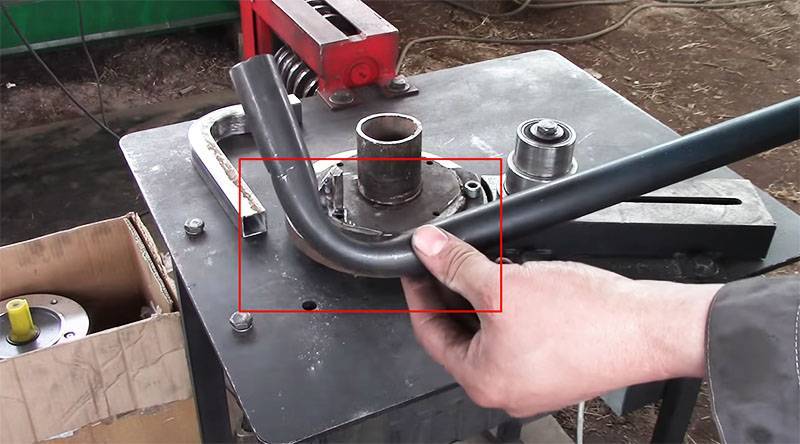

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Сгибание трубы пружиной и паяльной лампой

Можно прибегнуть к ещё одному способу загибания профильной трубы. Для этого нужно из стальной проволоки диаметром около двух миллиметров сделать квадратную пружину. Изготовить её нужно таким образом, чтобы она входила внутрь трубы, но при этом не сильно там болталась. После того, как пружина будет изготовлена и вставлена внутрь трубы, предполагаемое место изгиба необходимо нагреть при помощи паяльной лампы либо иным способом, после чего, при использовании округлой болванки, труба загибается до необходимого радиуса. В принципе, если полученный результат по каким-то критериям не устроит, то работу можно переделать, но лучше следить за радиусом сразу, чтобы не пришлось выполнять одну и ту же работу дважды.

В дополнение к вышесказанному необходимо отметить, что упомянутые трубогибы могут быть как заводского изготовления, так и кустарного производства. Сложно сказать, как правильно гнуть трубы, какие приспособления при этом использовать — каждый здесь выбирает сам. На современном рынке рабочих инструментов встречаются даже гидравлические трубогибы, использование которых предполагает лишь минимальное приложение физической силы, если вообще его предполагает, но при этом данные модели достаточно дорогостоящие и подходят скорее для промышленных производств.

В принципе, конструкция трубогиба не особо сложна, поэтому при желании всегда можно построить станок дома. Возможно, это даже станет началом успешного малого бизнеса, так как спрос на готовую продукцию данного рода вполне возможен.

Но главное, что стоит помнить при проведении работ по загибанию профильных труб, — это то, что этот процесс потенциально травмоопасен, в связи с чем соблюдение правил техники безопасности является необходимым условием.

Цена оборудования

Размер расходов на оснащение кузницы из-за разницы в комплектации оценить оказалось довольно сложно. Поэтому мы подобрали оборудование для сравнения, исходя из следующей задачи – станок должен производить минимальный набор кованых элементов, необходимых для изготовления самых востребованных изделий: заборов, решеток, ограждений, ворот и беседок.Информация, которую нам удалось найти: – Станок со стандартным функционалом у дилеров «Blacksmith» – это «UNV3-02». Он стоит 360000 рублей. Может выполнять такие операции, как: гибка труб круглого и квадратного сечения, накатка труб, скручивание прутков и изготовление элементов «корзинка», «завиток», «кольцо» и «лапка». – Стоимость базовой комплектации станка «Декор-1» производителя «Декор» составляет 149050 рублей. В базовую комплектацию входят: малый кузнечный блок, привод-д1, эксцентриковые вальцы «РВ 1/1», штамп «Улитка» – универсальная У» и барабаны для навивки колец «Б-114». Станок по данной цене может производить следующие функции: раскатку «лапки», кольца диаметром 60-180мм, изделие «завиток», «дуга» и «кольцо». Дополнительные элементы приобретаются отдельно. – Станок серии «Мастер» со стандартным функционалом – это «Мастер-2У». Он обойдется в сумму от 189000 рублей в зависимости от комплектации. Станок за такую цену производит изготовление завитков, бубликов и волют длиной от 210 мм с раскованными и нераскованными окончаниями. – «Ажур» предлагает станок художественной ковки «Ажур-1М» за 187740 рублей в базовой комплектации, которую можно дополнить любым из приспособлений на выбор: «улитками» для валют, барабанами для колец, роликами для хомутной полосы и подготовки профильной трубы. Стоимость дополнительных комплектующих начинается от 2000 руб. – На сайте производителя «Профи» мы обнаружили очень привлекательную стоимость оборудования – меньше 200000 рублей за базовую комплектацию. К станкам, имеющим подобную стоимость, относятся: «Профи-4М» (от 185000 рублей), «Профи-3М» (от 170000 рублей), «Профи-2ЭМ» (от 130000 рублей), «Профи-2Р» (от 93000 рублей). Станки с подобными ценами могут производить замятие «гусиной лапки», скручивание спирали («волюта», «вензель», «завиток»). Правда, при более близком ознакомлении выяснилось, что часть приспособлений все же придется приобретать отдельно, а вот вариантов дальнейшего оснащения у станков мало.

С точки зрения соотношения цены и количества комплектующих, действительно подходящих для реализации поставленной нами цели, оптимальным вариантом являются станки от компании «Ажурсталь».

Какой станок самый нужный?

Станок для холодной ковки

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов — твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Плюсы и минусы «щадящей» обработки

Популярность технологии холодной ковки объясняется несколькими существенными достоинствами этой работы.

К плюсам относится:

- удешевление обработки, потому что необходимость сооружать печь или приобретать дорогое оборудование для разогрева отсутствует;

- легкость придания конструкции товарного вида: готовые элементы не требуют дальнейшей обработки из-за отсутствия копоти;

- получение идентичных заготовок: существует возможность подогнать их максимально точно под шаблон;

- повышенная прочность «холодных» металлических конструкций.

Из минусов надо отметить:

- приложение максимума усилий, так как материал при холодном прессовании гнется тяжелее;

- необходимость в мощных станках, обеспечивающих эффективность давления на металл;

- отсутствие возможности обработки очень прочного листового материала (болванок);

- обязательное очищение поверхности перед холодной ковкой.

Создание настоящей кузницы с большим горном — слишком долгое, хлопотное и дорогостоящие занятие, поэтому у холодной альтернативы даже в этом плане большое преимущество. Недостатки же, наоборот, трудно назвать серьезными.

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

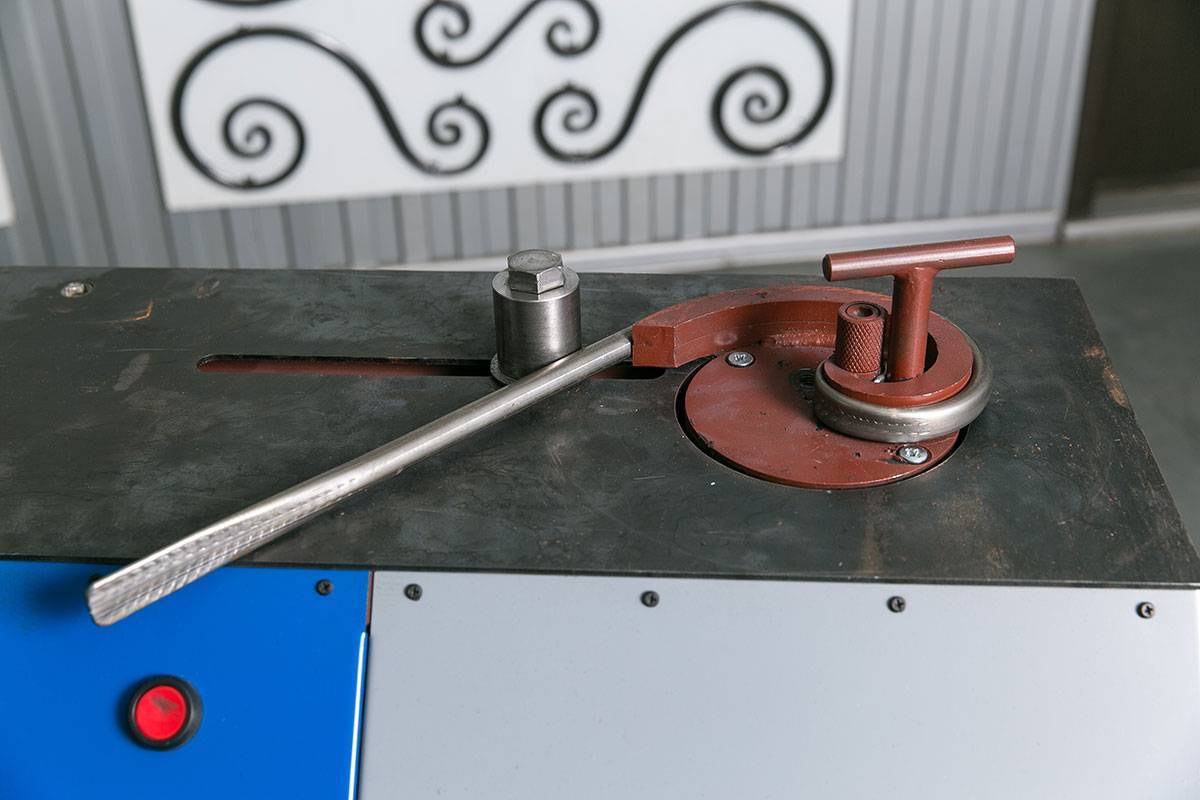

Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

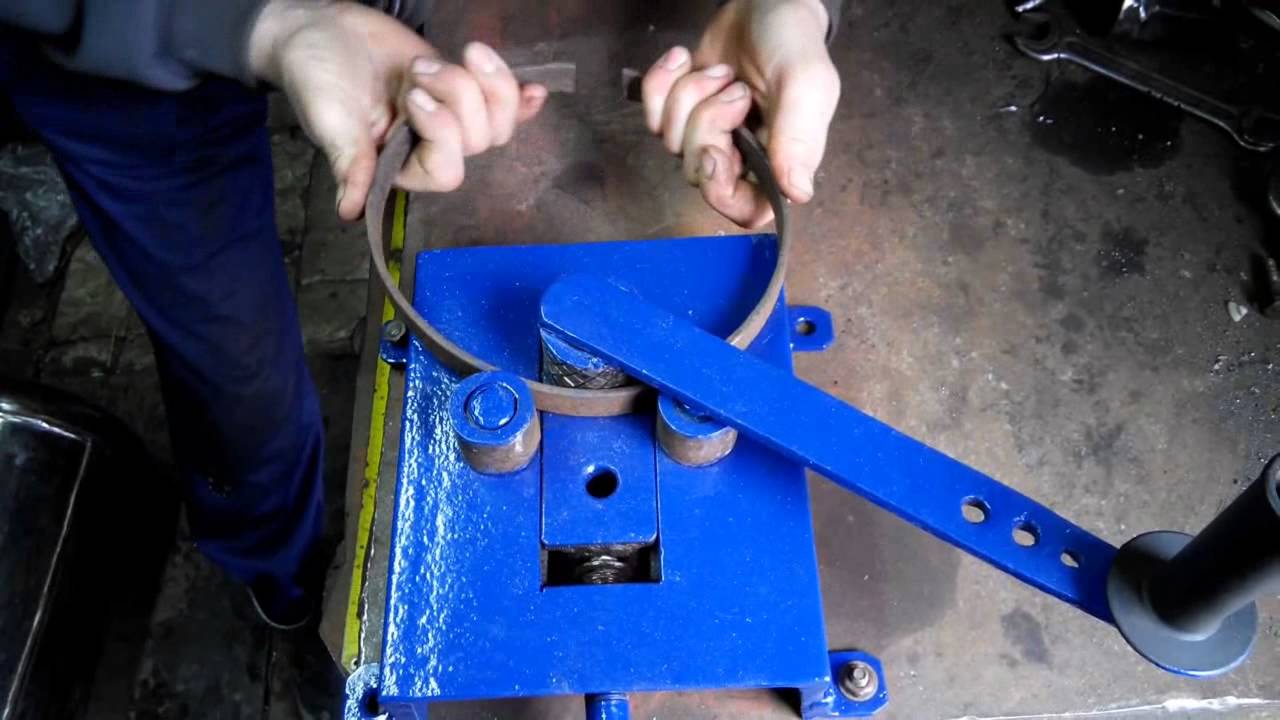

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

- Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Как ровно согнуть лист металла

Оборудование для художественной ковки металла

Прогрессивное развитие ковки заметно в превращении ее в художественное направление, одним из ярких примеров этого является известная «Пальма Мерцалова», которую выковал умелец из Донбасса, причем из обычного рельса.

Сейчас оборудование для художественной ковки металла с каждым днем становится популярнее. На выставке представлены многочисленные образцы самого современного оборудования.

С древних времен обработка метала, в том числе и ковка изделий, занимает в жизни человека одно из важных мест.

Сначала основной целью было обеспечение бытовых и насущных нужд человечества, сюда включалось изготовление оружия и орудий труда. С течением времени и движением прогресса, технологии значительно изменились, а ковку приравняли к искусству.

Применение кованных изделий

Сфера применения кованых изделий обширна и многогранна, поэтому описать ее несколькими словами невозможно.

Изделия, выполненные при помощи оборудования для художественной ковки металла, используются в следующих целях:

- Внешний вид двора (различные ворота, кованые калитки и ограждения);

- Декоративные изделия для дизайна (светильники, лавочки, элементы беседок, горшки и другое);

- Оконные решетки для защиты дома;

- Дизайнерские элементы и изделия (каминные решетки, элементы светильников и ламп, отдельные части домашней мебели и т.д.).

Если посмотреть, то изделия ковки пользуются большим спросом, это происходит из-за следующих факторов: из-за эстетической ценности, практичности применения в быту. При этом качества эксплуатации находятся на уровень ниже.

Мы знаем, что ручная художественная ковка стоит на порядок дороже изделий, произведенных с помощью аппаратуры и механизмов. Это происходит из-за творческого вклада мастера в своё изделие.

Хотя, по факту, готовое изделие, изготовленное на оборудовании для художественной ковки металла, от ручной работы сможет отличить только профессионал, и то потому, что на ручном изделии могут быть огрехи. К тому же ручной процесс займет больше времени и сил. Убедиться в этом можно прямо на выставке, на многочисленных экспозициях.

Технологии ковки

Технология основывается на том, что при нагревании стали и доведении её до определенной температуры сталь становиться пластичной и легко деформируется.

Оптимальной является температура от 800 до 900 градусов по Цельсию.

Конечно, ковка металла возможна и при более высоких температурах, но тогда они прослужат не так долго и эксплуатационные свойства достаточно упадут. Благодаря такой температуре увеличивается пластичность, но не страдает прочность полученных вещей, а энергетическая емкость не превышает финансовых затрат.

Приемы художественной ковки

Чтобы придать получившемуся изделию необходимую форму, можно прибегать к следующему ряду технологий:

- Вытяжка. Для увеличения длины будущего изделия или заготовки. Для этого деталь по всей длине пробивается, и необходимо делать это со всех сторон изделия, и вращается по направлению оси.

- Скручивание. Делается с помощью устройства, называемого вороток. Один край заготовок фиксируется в тисах, а второй с помощью воротка вращается по оси.

- Осадка. Если при вытяжке изделие растягивается, то при осадке длина заготовки уменьшается в несколько раз, и удары производятся не по длине, а по торцу изделия, только с необходимым постоянным выравниванием.

- Рубка и гнутье. Данные методы используются при изготовлении всех изделий, поэтому не стоит рассматривать их подробно.

- Выглаживание. Устранение возникших во время ковки дефектов и уточнение имеющихся граней.

- Узоры. Нанесение тонких художественных узоров – самая филигранная техника. У каждого мастера свои техники нанесения узоров и их создания.

Рассмотрим, к примеру, оборудование DH-W5, которое используется для ковки металла. В него входят такие узлы для применения технологий:

- Изгибание заготовок под любыми углами, даже с достаточно сложной конфигурацией. Это происходит благодаря встроенным роликам различного диаметра.

- Изготовление жгутов из заготовок, при этом возможно скручивание нескольких сразу.

- Резка металла и пробивание отверстий.

Современное оборудование для художественной ковки металла демонстрируется на ежегодной выставке «Металлообработка».

Скручивание профильной трубы в тугую спираль

Для скручивания различных стальных элементов в спираль существует специальный станок, называемый торсионом. Он может быть электрическим или механическим. При этом умельцы своими руками собирают подобные приспособления. По аналогии с ним и готовые изделия скрученной формы начали называть так же. Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Для того чтобы спираль получилась ровной, понадобится отрезок тонкой трубки или прутка, который свободно будет помещаться внутри профильной трубы.

ФОТО: YouTube.comПрофильная труба с рёбрами 20 мм и трубка, которая поможет скрутить торсион

ФОТО: YouTube.comПрофильная труба с рёбрами 20 мм и трубка, которая поможет скрутить торсион

Подготовка профильной трубы к скручиванию

Для того чтобы «зарядить» профильную трубу в торсион, понадобится сделать две заглушки на неё из стального прутка квадратного сечения со сторонами 16 мм. Подобные элементы являются заглушками, которые будут удерживать стальную трубку внутри. В то же время именно они позволят зажать профильную трубу в станке. Сначала ставится первая заглушка.

ФОТО: YouTube.comВот так выглядят стальные заглушки из прутка на 16

ФОТО: YouTube.comВот так выглядят стальные заглушки из прутка на 16

Далее в профильную трубу опускается вставыш, после чего устанавливается вторая заглушка. Теперь заготовка может устанавливаться в станок.

ФОТО: YouTube.comСтальная трубка вставляется внутрь профильной трубы

ФОТО: YouTube.comСтальная трубка вставляется внутрь профильной трубы

Остаётся закрепить заготовку на станке и включить его, если он оборудован силовым агрегатом. Если же нет, то придётся поработать вручную.

ФОТО: YouTube.comЗаготовка фиксируется при помощи болтов

ФОТО: YouTube.comЗаготовка фиксируется при помощи болтов

Дополнительные варианты

- Паяльная лампа. Иногда нужно изогнуть такое изделие и получить большой радиус гибки. Для этих целей можно . Она нагреет стенки детали докрасна. В результате сильно разогретый металл будет очень легко сгибаться. Приступать к гибке можно будет после появления окалины. Она указывает на начало работы.

- Вода. Можно гнуть профильную трубу, используя обычную воду. Этот способ подходит для монтирования водопровода, для прокладки системы отопления с наступлением холодов. Один конец закрывают пробкой, вовнутрь наливают воду. Затем ее оставляют на морозе. Как только вода превратится в лед, можно будет начинать сгибать деталь. Во время работы движения должны быть плавными и аккуратными. Запрещается делать резкие поступательные движения.

- Гибка болгаркой и сварочным аппаратом. Для выполнения такой технологической операции необходимо сделать несколько шагов:

- в месте изгиба болгаркой делаются поперечные надрезы;

- изгибается труба;

- сваркой завариваются надрезы;

- проводится шлифование сварочных швов.

Описанные выше способы позволяют гнуть профиль без помощи профессионалов и специального дорогого оборудования. Самое главное в этой работе – придерживаться алгоритма получения изгиба. Все работы должны выполняться с учетом техники безопасности, особенно если работа делается паяльной лампой или газовой горелкой. В помещении обязательно должен быть огнетушитель, песок и вода.

Устройство тисков слесарных, как и всех остальных видов зажимного инструмента, выглядит просто. Следует начать с того, что тиски — это специальный, как правило, неподвижный инструмент для прочной фиксации различного рода деталей из твердых материалов с целью их последующей обработки.

Ещё один из секретов холодной ковки

Наверняка все знают, что такое трубогиб. Многие домашние мастера устанавливают в гараже или мастерской подобное оборудование.

ФОТО: YouTube.comТрубогиб иногда бывает крайне полезен

ФОТО: YouTube.comТрубогиб иногда бывает крайне полезен

Проблема его в том, что при обработке труб он может их немного заминать. И всё бы ничего, но если, к примеру, изготавливается полотенцесушитель, то по этим изгибам должна легко проходить вода. Одна подобная точка не испортит общей картины. А какое сопротивление напору будет, если на каждом этаже стояка вода встретит подобное препятствие?

ФОТО: YouTube.comПроблема работы с трубогибом – на углу заметно, что изделие замято

ФОТО: YouTube.comПроблема работы с трубогибом – на углу заметно, что изделие замято

В этом случае поможет обычный песок, который необходимо засыпать внутрь сгибаемой трубы, а её концы заглушить. В этом случае даже труба толщиной ¾ дюйма легко сгибается без каких-либо складываний и переломов. На примере это можно заметить, сравнив результаты.

ФОТО: YouTube.comА вот и результат сгибания трубы, когда внутри неё находится обычный песок

ФОТО: YouTube.comА вот и результат сгибания трубы, когда внутри неё находится обычный песок

Комментарии излишни, результат говорит сам за себя.

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

| Станок | Устройство | |

| Гибочные станки | Конструция этого устройсвта такова, что при помощи изменения роликов и клиньев меняется размер волн и изгибов. Им возможно изгибать прутья до 16 мм. Единственный нюанс этого устройства- его нельзя сделать самостоятельно, потому как требуется обрабатывать и вытачивать много деталей точного размера. Стоимость такого приспособления невелика. | |

| Твистер | Работает агрегат благодаря оснащению его специальным шаблоном, к которому придавливается обрабатываемый кусок металла. Давление при этом должно быть очень большим, поэтому те, кто работают на твистере, должны обладать достаточной силой для этого. Кроме этого, сохранность самого шаблона обеспечена наличием упорного рога (концевого). Что касается серединного рога, который иначе назван обводящим, то его следует делать таким образом, чтобы он мог менять свое положение и быть в нем зафиксирован. От этого зависит эффективность работы, особенно для тех, кто приступает к процессу впервые. | |

| Основание с проставками | Такой агрегат позволит сделать узоры абсолютно любых вариаций. Сама по себе конструкция очень проста и представляет собой пластину из прочного и надежного материала, в которую вкручены проставки на определенном расстоянии. Для таких целей можно использовать болты с размерами от м8 до м24. Толщина металла при этом зависит только от мастерства того, кто работает на станке. В основном такое приспособление хорошо подходит для металла с толщиной 6 мм. | |

| Улитки Станок-твистер | С воротом | Такая установка представляет собой пластину-основу, на которой находится специальный виток. Такой виток используется в качестве шаблона для будущего изделия. Особенность станка в том, что «улитка»-шаблон разделена на несколько частей, которые закреплены между собой при помощи специальных соединительных элементов, что позволяет во время работы шаблону варьировать по форме, чем и создаются различного рода волны и изгибы. Минусы в такой конструкции тоже есть, поскольку для того, чтобы изготовить такой станок для холодной ковки своими руками необходимо подбирать очень прочный материал, которой не согнется со временем. Также продумывать соединительные петли, которые достаточно уязвимы, учитывая величину силы, с которой происходит весь процесс сгибания металла. |

| Рычажного типа | В таком типе станка «улитка» шаблон прикреплен очень прочно к основанию. Производительность у него за счет такого факта меньше, однако, надежность больше. при помощи специального рычага осуществляется прижим металлической пластины к шаблону, одновременно в процессе необходимо перемещать передвижной ролик. Чтобы сделать такой станок для холодной ковки своими руками можно использовать стальной материал, который отличен свей прочностью, а ролик можно выполнить из обычного роликового подшипника. В целом конструкция схожа с трубогибом. | |

| Торсионный станок | Такое устройство хорошо поможет в винтовом скручивании прутьев. Такой станок делается из основы цилиндрической формы из металла и двух крепежных и одновременно скручивающихся элементов. Желательно оснастить такую конструкцию специальной парой лап, которые не будут давать обрабатываемому металлу гнуться не так как необходимо. Принцип работы на станке таков, что прут помещается в удерживающие его элементы, с одного конца зажимается, а с другого конца с помощью вращающегося шпинделя закручивается до нужного размера винтовой волны. |

Сборка станка для усиления профильной трубы

После того как изготовили ролики и другие детали, можно приступать к сборке самодельного приспособления. Рассмотрим основные этапы работ, которые предстоит сделать.

Металлические пластины с обоймами для подшипников выступают в роли боковых стенок корпуса.

Вставляем в них валы (резьбовые шпильки М20) с посаженными на них шестернями и роликами для раскатки (усиления) профиля. Фиксируем гайками.

Перед тем как вставлять шпильки с роликами во вторую боковую стенку, надеваем на них эксцентрики, а к ним — привариваем гайки.

Валы с установленными эксцентриками

Снизу и сверху боковых стенок привариваем по две металлических полосы.

Чтобы зафиксировать блок прокатного станка в тисках, к нижней части боковых стенок необходимо приварить кусок металлического уголка или профильную трубу.

На последнем этапе останется только зачистить сварные швы и покрасить самоделку. Еще потребуется изготовить и установить ручку для вращения приводного вала.

Ознакомиться с пошаговым процессом сборки станка для холодной ковки можно в видеоролике ниже.

Практические примеры применения стального квадрата

Обновлено: 12 октября 2020

Квадрат стальной – вариант формовки стали, при котором изделию придается сечение квадратной формы, то есть стороны одинаковой длины и угол в 90 градусов. Это форма проката обладает плюсами профильной трубы (четыре ребра придают жесткость), но при этом гораздо лучше ведет себя при ковке, изменении размеров и габаритов. Благодаря этим свойствам, стальной квадрат стал основным материалом для холодной ковки.

Холодная ковка в домашних условиях

Холодная обработка металла своими руками – несложный процесс, но требующий опыта. В процессе ковки не требуется нагрев металла, деформация осуществляется за счет приспособлений. Холодная металлообработка заключается в процессах вытяжки, гибки, кручения.

Вытяжка подразумевает под собой раскатывание прутка, с целью изменить его сечение. Чаще всего, раскатывается конец прутка. Процесс подойдет для изготовления элементов “гусиная лапка”, “пики”.

Гибка – основа холодной ковки. Большая часть элементов формируется именно таким образом. Используется для получения всевозможных завитков, вензелей, спиралей.

Кручение – процесс создания витых элементов, основанный на пластических свойствах металла. Закрученные вдоль своей оси прутки, чаще всего, являются заготовками, которые придают более изящный внешний вид готовому изделию.

Основными инструментами (верстаками) холодной ковки являются:

- Улитка или кондуктор – это своего рода матрица, для горизонтальной спиральной гибки прутка.

- Гнутик – это инструмент, с помощью которого можно получать дуги с различным углом изгиба.

- Волна – инструмент с двумя роликами, благодаря которому получаются волны с различной амплитудой.

- Фонарик – представляет собой приспособление, состоящие из головки, ползунка и вала. Позволяет делать крученые объемные элементы.

- Торсион или твистер – инструмент закручивающий стальной квадрат по спирали (вокруг своей оси).

- Объемник – требуется для получения дуг большого радиуса. Он удобен в случаях, если необходимо сделать большое количество одинаковых заготовок.

Стоит учесть, что ручные инструменты позволяют деформировать квадратные прутки размером до 14 мм.

Иногда, в процессе холодной ковки все же приходится применять нагревание, например для исправления брака. Для этого может подойти обычный газовый резак. Не стоит забывать и о процессах резки и шлифовки, которые сопутствуют изготовлению изделий методом холодной ковки.

Элементы, которые можно получить из квадратного прутка

- Лапки, пики, навершия — для завершения концов решеток или других линейных деталей.

- Завитки — волюта (концы загнуты в одну сторону), червонка (спирали в разные стороны), запятые (просто изогнутый конец прута), кольца.

- Корзинки — два прута закрученные по спирали и соединенные на концах.

- Торсионы — прутки скрученные вокруг своей оси.

Другие статьи

Металлические трубы для забора

Металлические трубы считаются универсальным решением при сооружении каркаса забора. Они прочны и долговечны, к ним легко крепить любые ограждения.

Подробнее

Отличия горячекатаного и холоднокатаного металлопроката

Большая часть стальных изделий с которыми мы сталкиваемся в повседневной жизни производится из материалов полученных в результате горячекатаного или холоднокатаного проката.

Подробнее

Арматурные каркасы для свай

Буронабивные сваи активно применяются на многочисленных строительных объектах по всей России. Это выгодное и удобное решение для возведения зданий всех типов в условиях плотной застройки.

Подробнее

Подводя итоги

Вообще ‒ холодная ковка довольно увлекательное занятие. Обычно если человек попробовал создать шедевр из металла, и у него получилось, он влюбляется в подобную работу. И это не пустые слова. Ведь это настоящая магия ‒ оживлять холодный кусок металла, превращая арматуру в произведение искусства. К тому же ‒ если заняться холодной ковкой профессионально, отбоя от желающих сделать красивые решётки, заборы или ограду точно не будет. К тому же сегодня подобные изделия ручной работы имеют очень высокую стоимость. А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

Обычная профильная труба превращается в элемент декора для красивого забора

Обсудить 1

Подводя итоги

Вообще ‒ холодная ковка довольно увлекательное занятие. Обычно если человек попробовал создать шедевр из металла, и у него получилось, он влюбляется в подобную работу. И это не пустые слова. Ведь это настоящая магия ‒ оживлять холодный кусок металла, превращая арматуру в произведение искусства. К тому же ‒ если заняться холодной ковкой профессионально, отбоя от желающих сделать красивые решётки, заборы или ограду точно не будет. К тому же сегодня подобные изделия ручной работы имеют очень высокую стоимость. А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

Обычная профильная труба превращается в элемент декора для красивого забора

Обсудить 1

Подводя итоги

Вообще ‒ холодная ковка довольно увлекательное занятие. Обычно если человек попробовал создать шедевр из металла, и у него получилось, он влюбляется в подобную работу. И это не пустые слова. Ведь это настоящая магия ‒ оживлять холодный кусок металла, превращая арматуру в произведение искусства. К тому же ‒ если заняться холодной ковкой профессионально, отбоя от желающих сделать красивые решётки, заборы или ограду точно не будет. К тому же сегодня подобные изделия ручной работы имеют очень высокую стоимость. А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

Обычная профильная труба превращается в элемент декора для красивого забора

Обычная профильная труба превращается в элемент декора для красивого забора