СОДЕРЖАНИЕ

- Характеристика и состав

- Назначение

- Свойства

- Ключевые свойства

- Технические характеристики

- Доступные цвета

- Технология нанесения

- Меры безопасности

- Тара

- Срок и условия хранения

1. Предназначена для защиты металлических поверхностей при проведении наружных работ в промышленных условиях. Представляет собой суспензию пигментов и наполнителей в растворе эпоксидной смолы в смеси органических растворителей с добавлением отвердителя.

На складе в Москве представлены лакокрасочные материалы с пометкой «в наличии». Продукция без соответствующей пометки может быть доставлена с центрального склада на склад ответственного хранения в Москве в течение нескольких дней благодаря отлаженной логистической модели.

2. Предназначена для окраски металлических поверхностей, а также изделий из меди, стали, титановых, магниевых и алюминиевых сплавов. Используется в областях, где надежная защита металла крайне необходима: авиастроение (окрашивание элементов самолетов), судостроение (окрашивание судов), машиностроение (окрашивание железнодорожного транспорта и сельскохозяйственной техники).

3. Образует прочное и эластичное покрытие, которое обладает высокими антикоррозийными свойствами, адгезией, износостойкостью. Покрытие устойчиво к воздействию воды, индустриальных масел, бензина, минерального масла. Выдерживает кратковременное воздействие температуры до +150°С (эмаль ЭП-140 серебристого цвета выдерживает температуру до + 250°С).

Компания “Все краски” работает в г. Москва и предоставляет своим клиентам качественные, проверенные временем лакокрасочные материалы по доступной цене.

4. Атмосферостойкость; антикоррозийные свойства; водостойкость; износостойкость; масло- и бензостойкость.

5. Технические характеристики:

| Наименование | Значение |

|---|---|

| Условная вязкость полуфабриката эмали по вискозиметру ВЗ-246 с диаметром сопла 4 мм при температуре (20±0,5)°С, с | 13-19 |

| Массовая доля нелетучих веществ полуфабриката эмали, % | от 34 до 61 (в зависимости от цвета) |

| Степень перетира полуфабриката эмали (кроме серебристой), мкм, не более | 40 |

| Время высыхания полуфабриката эмали до степени 3, ч, не более при температуре (20±2)° | 6 |

| при температуре (90±2)°С | 2 |

| Твердость покрытия ЭП-140 по маятниковому прибору типа ТМЛ (маятник А), отн. ед. , не менее | 0,5 |

| по маятниковому прибору типа М-3, усл. ед. , не менее | 0,6 |

| Эластичность покрытия при изгибе, мм, не более | 2 |

| Стойкость покрытия при температуре (20±2)°С к статическому воздействию, ч, не менее: воды/ масла/бензина | 24/24/24 |

| Термостойкость покрытия эмали серебристой при температуре ( 250±5)°С, час, не менее | 3 |

| Прочность покрытия при ударе по прибору У-1, см, не менее эмали защитного цвета | 40 |

| эмалей остальных цветов | 50 |

| Укрывистость эмали, г/м², не более темно-зеленого цвета | 75 |

| желтого цвета | 120 |

| Срок годности готовой эмали при температуре (20±2)°С, ч, не менее | 6 |

6. Выпускается в различных цветах.

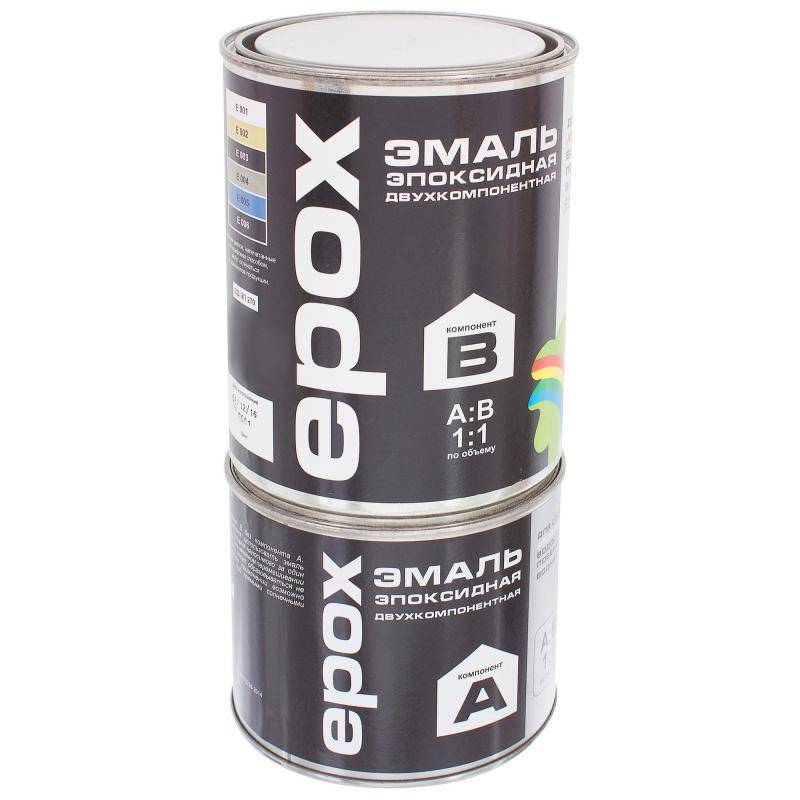

7. Эмали всех цветов, кроме серебристого, поставляются в виде двух компонентов: полуфабриката эмали соответствующего цвета и отвердителя № 2.

ЭП-140 серебристого цвета комплектуется отвердителем №4 и алюминиевой пудрой (ПАП-2).

Компоненты смешиваются перед применением в соотношении: 50 частей полуфабриката эмали и 17 частей отвердителя № 2 (компоненты эмали серебристого цвета смешиваются в соотношении: 50 частей полуфабриката эмали, 21,5 частей отвердителя № 4 и 8 частей алюминиевой пудры по массе). Состав можно разбавить растворителем Р-5А.

Перед нанесением эмали рекомендуется загрунтовать поверхность грунтовками АК-070, ЭП-076, ЭП-09Т, АК-069, ВЛ-02.

Наносится в 2-4 слоя на очищенную, обезжиренную, высушенную поверхность кистью, валиком, распылением или наливом при температуре от +5°С до +25°С. Расход на один слой – 100-140 г/м². Время высыхания при температуре +20°С – 6 часов, при температуре +90°С – 2 часа.

8. Эмаль относится к огнеопасным материалам, при работе с ней необходимо применять меры безопасности – не работать вблизи открытого огня и электроприборов, руки защищать с помощью резиновых перчаток.

9. Банка 0,8 кг., ведро 20 кг., 25 кг.; барабан 50 кг.

10. Срок хранения – 12 месяцев со дня изготовления в закрытой таре, вдали от воздействия солнечных лучей.

Перед получением продукции на складе ответственного хранения в Москве вам будет необходимо произвести оплату по безналичному расчету любым удобным способом, а так же иметь при себе действующую доверенность, либо документ удостоверяющий личность.

Ждём Вас на складе ответственного хранения в в г. Москва.

Подготовка поверхности и работа с материалом

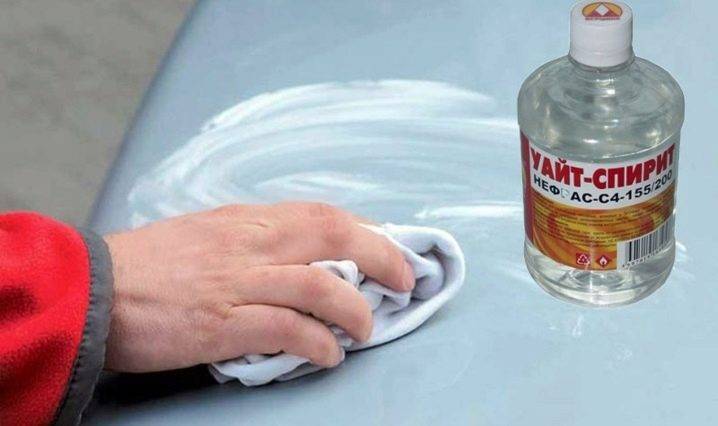

Прежде чем наносить эмаль, необходимо тщательно обработать материал. Такая операция позволит сохранить его в течение более длительного времени. Обработка поверхности состоит из следующих основных этапов:

- Очищение площади от грязи и ржавчины.

- Удаление старого лакокрасочного материала.

- Обезжиривание покрытия.

Перед началом работ нужно убедиться в правильности приготовления состава. Эмаль необходимо тщательно размешать по всему объему тары. Это следует делать не менее 10 минут, в течение которых средство будет правильно разведено. Применять эмаль можно только в том случае, когда она достигла однородной консистенции.

Наносить защитную эпоксидную эмаль ЭП-140 можно несколькими способами. Основные из них:

- поливание поверхности,

- покраска кистью,

- окрашивание с помощью валика,

- пневматическое распыление.

Прочность достигается за счет нанесения нескольких слоев (не менее двух). Временная пауза между ними должна составлять примерно 5 часов, если температура окружающей среды — в пределах +20 °С. В отдельных случаях можно высушивать поверхность горячим способом.

Эта процедура позволяет сократить время ожидания до двух часов. После окончательного высыхания покрытие становится полуглянцевым, однородным.

Эмульсия выделяет токсические вещества и легко воспламенима. С учетом этого применять состав следует вдали от мест хранения пищевых продуктов, а также источников открытого огня. Хранить средство следует не больше года в месте, куда не проникают влага и прямые солнечные лучи.

https://youtube.com/watch?v=4EeqRDXKYyQ

Покраска эмалью помещений, оборудования и техники делает их долговечнее. Кроме того, этот лакокрасочный материал придает презентабельности внешнему виду поверхностей.

Плюсы и минусы

На высокий спрос на эмаль, изготовленную на основе эпоксидной смолы, большое влияние оказали и ее достоинства:

- Эпоксидное лакокрасочное покрытие создает надежную защиту от различных кислот, газов и щелочных растворов, оставаясь в виде пленки на окрашенной поверхности.

- Высокий уровень адгезии обеспечивает надежное, равномерное покрытие рабочих поверхностей из любых материалов и плотное сцепление с ними.

- Эпоксидная эмаль не подвергается негативному воздействию любых видов растворителей и других продуктов нефтяной промышленности. Поэтому она широко используется в автомобилестроении.

- После окрашивания эпоксидной эмалью любая поверхность становится защищенной от ржавчины, болезнетворных грибков и бактерий, а также негативного воздействия воды.

- Эпоксидную эмаль в большинстве случаев допускается наносить даже в один слой. Этого будет вполне достаточно для всесторонней защиты изделия.

- Окрашивание любых поверхностей эпоксидной эмалью позволяет существенно продлить срок их службы.

Есть у этого данного лакокрасочного состава и свои недостатки:

- Наблюдается плохой уровень защиты от негативного воздействия лучей ультрафиолета.

- При окрашивании поверхностей, которые сильно нагреваются, краска быстро желтеет.

- Среднее время ее высыхания – 24 часа.

- Требуется тщательное очищение рабочей поверхности перед использованием эпоксидной эмали.

- Обязательно следует соблюдать температурный режим во время работы.

- Эмаль на основе эпоксидной смолы необходимо использовать только в хорошо проветриваемых помещениях.

Правила безопасности

Эпоксидная эмаль относится к категории токсичных средств. Она имеет довольно сильный химический запах, а при соприкосновении с кожей может вызывать ожоги и аллергическую реакцию.

Очень важно во время работы четко соблюдать все требования безопасности:

- Помещение обязательно должно быть хорошо проветриваемым.

- Лучше использовать в качестве дополнительной защиты респиратор или маску.

- Необходимо правильно подобрать одежду – она должна полностью закрывать все части тела, на руки следует надеть специальные перчатки.

- Для перемешивания эмали необходимо использовать только деревянные лопатки.

- Хранить и использовать краску необходимо только при условиях, которые указаны производителем на таре.

Соблюдение этих простых, но очень важных правил позволит качественно окрасить любые поверхности и надолго защитить их от различных негативных воздействий.

О покрытии ванны эмалью смотрите в видео ниже.

Антикоррозийная эмаль ЭП 1236 и ее особенности

Эмаль ЭП-1236 – двухупаковочный лакокрасочный материал. Покрытие этой эмалью устойчиво к воздействию масел (минеральных), бензина, пресной и морской воды, морской атмосферы. Кроме того, оно сохраняет в полной мере все свои защитные свойства при общей толщине 120-150 мкм в течение как минимум 6 лет.

Перед нанесением эмали ЭП-1236 металлическую поверхность тщательно зачищают, обезжиривают и очищают от пыли. Для обеспечения максимальной адгезии поверхность дополнительно загрунтовывают грунтовкой на основе эпоксидного отвердителя (типа ВЛ и ЭП).

| Технические характеристики ЭП-1236 | |

|---|---|

| Внешний вид покрытия | Пленка эмали ЭП-1236 образует ровное, однородное, матовое покрытие |

| Время высыхания эмали ЭП-1236 до степени 3, при температуре (20±2)°С, ч, не более | 3 |

| Массовая доля нелетучих веществ, % | 37-43 |

| Теоретический расход эмали ЭП-1236 на один слой, г/м² | 200-230 |

| Рекомендуемая толщина одного слоя, мкм | 40-50 |

| Жизнеспособность эмали ЭП-1236 при температуре (20±2)°С после добавления отвердителя, ч, не менее | 72 |

| Разбавитель | Р-5А |

Условия нанесения:

Перед применением эмали ЭП-1236 обязательно убедитесь в том, что основа тщательно перемешана до однородности. Для приготовления композиции основу смешивают с отвердителем в соотношении, определенном в паспорте качества на каждую партию ЛКМ. Готовую эмаль выдерживают еще в течение 30 мин, после чего можно приступать к окрашиванию.

Подготовленную эмаль ЭП-1236 наносят на защищаемую поверхность кистью или пневматическим распылением при температуре от +5 до +30°С в условиях относительной влажности не выше 80%. Первый слой высыхает за 3 часа при температуре 20°С, после чего наносятся последующие слои.

Меры предосторожности:

Эмаль ЭП-1236 огнеопасна! Не использовать вблизи открытого огня. Работы производить в условиях хорошо вентилируемого помещения или на открытом воздухе с использованием ИСЗ. Не допускать попадания эмали и ее компонентов в органы дыхания и пищеварения. В случае попадания ЛКМ на кожу немедленно промыть ее теплой водой с мылом.

Транспортирование и хранение:

Эмаль ЭП-1236 можно перевозить любым видом транспорта, температура воздуха при транспортировке не должна выходить за установленные пределы: от -35ºС до +35ºС. Также необходимо соблюдать условия, которые обеспечат сохранность тары и защиту от атмосферных осадков.

При хранении необходимо исключить попадание прямых солнечных лучей на материал, это же касается и влаги. Материал в плотно закрытой таре следует хранить в помещениях закрытого типа при температуре от -30°С до +30°С.

Гарантии изготовителя:

АО “ПКФ Спектр” при соблюдении всех предусмотренных условий перевозки и хранения, дает гарантию на соответствие материала требованиям ТУ 6-10-2095-87. Гарантия на Эмаль ЭП-1236 – 6 месяцев с даты производства. После того, как гарантийный срок материала истек, перед использованием его обязательно нужно проверить на соответствие требованиям ТУ 6-10-2095-87, только после того, как соответствие будет установлено, материал можно применять по назначению.

Достоинства и недостатки эпоксидных красок

Все краски на основе эпоксидных смол пользуются популярностью благодаря положительным свойствам образуемых ими пленок.

Преимущества красок:

- Краска имеет высокую адгезию, благодаря чему прекрасно ложится не только на поверхности из металла, но и из других материалов – бетона, пластика, дерева.

- После обработки эти материалы обретают стойкость к воде, коррозии и биологическим воздействиям.

- Образуемая на поверхности пленка имеет высокую устойчивость к механическим воздействиям, что гарантирует длительный срок службы покрытия.

- Благодаря тому, что эпоксидные краски имеют высокий сухой остаток, их можно наносить даже в один слой, так как он имеет достаточную толщину для нормальной эксплуатации детали или конструкции.

- Эпоксидные краски стойки к воздействию нефтепродуктов и растворителей, что позволяет широко использовать их в автомобильной промышленности.

- Материал также обладает высокой химической стойкостью к воздействиям различных кислот, щелочей и газов.

Но есть недостатки:

- краски плохо противостоят воздействию ультрафиолета;

- при эксплуатации при повышенных температурах окрашенная поверхность может быстро пожелтеть;

- время просушки обработанной эпоксидной краской поверхности составляет сутки и более;

- после проведения окрасочных работ помещение необходимо тщательно проветривать;

- перед использованием краски поверхность необходимо хорошо очистить;

- не рекомендуется заниматься покрасочными работами при температуре ниже +15 градусов;

- эксплуатировать окрашенные детали при температуре выше +60 градусов не рекомендуется.

Водостойкая, антикоррозийная эмаль ЭП-5116

Эмаль ЭП-5116 выпускают комплектно, в комплект двухкомпонентного материала входят основа (пигменты, наполнители, неактивные разбавители, пластификаторы, эпоксидные смолы) и отвердитель.

Непосредственно перед применением составные части (I и II) смешивают в соотношении 1:2 до однородности, при этом их температура должна быть выше +16 °C. Основу при необходимости можно подогреть в специально оборудованном помещении до +50 °C для снижения вязкости. После высыхания эмаль образует гладкую, ровную поверхность, надежно защищая металл от коррозии (см. также эп-5287 и хс-717).

| Технические характеристики водостойой эмали эп-5116 | |

|---|---|

| Внешний вид и цвет покрытия | После высыхания эмаль ЭП-5116 должна образовывать ровную, гладкую поверхность черного цвета, оттенок не нормируется |

| Время высыхания эмали ЭП-5116 до степени 3 при температуре (80±2)°С, ч, не более | 1,5 |

| Массовая доля нелетучих веществ эмали ЭП-5116, %, не менее | 94 |

| Теоретический расход эмали ЭП-5116 на один слой, г/м² | 300÷330 |

| Рекомендуемая толщина одного слоя, мкм | 50÷60 |

| Рекомендуемое количество слоев | 2 |

| Жизнеспособность эмали ЭП-5116 при температуре (20±2)°С после смешивания компонентов, ч, не менее: | |

| 5 24 |

| Разбавитель | Ксилол, Этилцеллозольв |

| Для приготовления композиции Эмали ЭП-5116 необходимо смешать компоненты I и I I в соотношении, указанном в паспорте качества на каждую партию материала и тщательно перемешать, при этом температура компонентов должна быть не ниже +16°С . Компонент I при необходимости может быть подогрет для снижения вязкости до температуры 30÷50°С. |

| Компоненты I и I I перед применением следует тщательно размешать до равномерного распределения осевшего пигмента. |

| Полученную эмаль ЭП-5116 при необходимости разбавляют до рабочей вязкости (18-25 с по вискозиметру типа ВЗ-246 с диаметром сопла 4мм) ксилолом или этилцеллозольвом. |

| Эмаль ЭП-5116 наносят на поверхность защищаемого металла валиком, кистью краскораспылителем или установкой для распыления высоковязких двухкомпонентных материалов. Крупногабаритные изделия окрашиваются эмалью в атмосферных условиях при температуре не ниже +5°С. Допускается проведение окрасочных работ при отрицательных температурах (до -18°С), в таком случае чтобы антикоррозионная эмаль по металлу высохла до степени 3, время высыхания может увеличиться до 30 часов. |

| Эмаль ЭП-5116 огнеопасна! Не работать вблизи открытых источников огня. Работы производить при хорошей вентиляции с использованием индивидуальных средств защиты. Не допускать чтобы антикоррозионная эмаль по металлу попала в органы дыхания и пищеварения. При попадании материала на кожу промыть ее теплой водой с мылом. |

Хранить эмаль ЭП-5116 рекомендуется в помещении при температуре не ниже -30°С до +30°С, исключив попадание на неё прямых солнечных лучей и влаги. Гарантии изготовителя:АО “ПКФ Спектр” гарантирует соответствие Эмали ЭП-5116 требованиям ГОСТ 25366-82 при соблюдении потребителем условий транспортировки и хранения. Гарантийный срок хранения компонентов эмали – 6 месяцев со дня изготовления. В процессе хранения компоненты эмали не должны образовывать плотный, трудноразмешиваемый осадок. По истечении гарантийного срока, эмаль подлежит проверке на соответствие требованиям ГОСТ 25366-82 и при установлении соответствия может быть использована потребителем по назначению. |

Статьи о материале:

Антикоррозионная эмаль ЭП-5116 – надежное средство для защиты конструкций от воздействия водной среды.

Универсальные антикоррозионные эмали способны весьма эффективно защитить металл от воздействия влаги, промышленной атмосферы и даже механической нагрузки. Однако это утверждение будет верно лишь при условии, что действие каждого из этих факторов не будет выходить за “разумные рамки”.

Читать дальше →

Эпоксидная эмаль

Покрытия эпоксидных эмалей находят очень разнообразное применение в различных отраслях народного хозяйства. Эпоксидные эмали применяются для покрытия различных сталей, алюминиевых, магниевых и титановых сплавов, aTMOcc) epocTOUKHet антикоррозийные и щелочестойкие материалы. Кроме хороших защитных свойств, эпоксидные покрытия обладают высокой механической прочностью, очень стойки к действию бензина и авиационного масла МС-20, стойки к действию щелочи и воды.

Нанесение эпоксидных эмалей на металлические поверхности производится краскораспылителем при рабочей вязкости 20 – 22 сек по вискозиметру ВЗ-4 при температуре 18 – 20 С.

Ряд эпоксидных эмалей, краска и лак наносятся непосредственно по металлу без применения грунтовки, в том числе эмаль ЭП-91 – по черным металлам, алюминию и его сплавам; эмаль ЭП-148 – по черным металлам; эмаль В-ЭП-2100-по черным металлам; алюминию и его сплавам; лак ЭП-730 – по черным металлам, алюминию и его сплавам.

Извлечение эпоксидной эмали из бидонов должно производиться в вытяжном шкафу специальным черпаком, исключающим проливание эмали.

Расход эпоксидных эмалей и лаков на один слой покрытия составляет 140 – 180 г / м2 при нанесении методом распыления и 120 – 130 г / ж2 при нанесении кистью.

Нанесение эпоксидных эмалей на металлические поверхности производится краскораспылителем при рабочей вязкости 20 – 22 сек при 18 – 20 С.

Покрытия эпоксидными эмалями имеют хорошие электроизоляционные показатели.

Режим сушки эпоксидных эмалей ступенчатый: сушка первого слоя 1 ч при 20 С 20 мин при 50 С 30 мин при 95 С-1-1 ч при 180 С, сушка второго слоя 1 ч при 20 С 20 мин при 50 С 30 мин при 95 С 1 5 ч при 180 С.

Режим сушки эпоксидных эмалей ступенчатый: сушка первого слоя I ч слоя 1 ч при 20 С 20 мин при 50 С 30 мин при 95 С 1 5 ч при 180 С.

При использовании эпоксидной эмали в небольших количествах в качестве емкостей дня неотвер-жденной смолы рекомендуется использование картонных кружек, которые после употребления уничтожаются без предварительной очистки.

Для отверждения эпоксидных эмалей, наносимых краскораспылителем, используется 30 % – ный раствор ПО-200 в смеси растворителей.

По данным эпоксидные эмали при 70 С нестойки; по экспериментальным данным покрытия эпоксидноноволачныии смолами вполне стойки при температуре кипения.

По данным эпоксидные эмали при 70 С нестойки; по эксперимен-тальным-данным покрытия эпоксидноноволачными смолами вполне стойки при температуре кипения.

Аминами отверждают также эпоксидные эмали Э-5 и Э-11, применяемые для окраски изделий, которые работают в условиях тропиков.

В качестве грунтов эпоксидных эмалей для черных и цветных металлов применяются АГ-Юс, ФЛ-ОЗЖ, ФЛ-ОЗК ( только для черных металлов), ЭП-09Т – под эмали ОЭП-4171 и ЭП-74Т. Для изделий, не подвергающихся прямому воздействию солнечной радиации, в качестве покрытий холодной сушки используются перхлорвиниловые эмали марок ХВ и ПХВ, черная матовая эмаль ХС-77; нитроэмали второго покрытия АП. Перечисленные эмали наносятся на грунты, указанные для эмалей холодной сушки, подвергающиеся воздействию солнечной радиации.

Выбор и применение

Эпоксидной эмалью можно обрабатывать следующие поверхности:

- металл;

- пластик;

- бетон;

- плитка;

- керамика;

- штукатурка.

Чтобы правильно выбрать эпоксидное лакокрасочное изделие, необходимо ознакомиться с некоторыми нюансами:

- Тип поверхности. Прежде чем приобретать эмаль, необходимо определиться, на какую поверхность будет наноситься краска. Для металлических изделий лучше использовать аэрозольную эмаль, она обладает высокой устойчивостью к коррозии. Также необходимо учитывать, что эпоксидные краски нельзя наносить на виниловые, хлоркаучуковые, нитроцеллюлозные покрытия. Могут образоваться дефекты.

- Место расположения поверхности. Использовать порошковое изделие в жилом доме можно, только если в наличии имеется нагревательная камера. Порошкообразный состав можно заменить двухкомпонентной эмалью.

- Нагрузка на поверхность. Для помещений, которые подвержены воздействию химических веществ, необходимо приобретать изделие, способное выдержать такое влияние.

- Подготовительный этап. Рабочую поверхность необходимо очистить от различных видов загрязнения (мусор, пыль, старое покрытие). Слишком жирную поверхность необходимо обезжирить. Эмаль тщательно размешивается до получения однородной консистенции.

- Грунтование. Тщательнее всего необходимо грунтовать бетонные поверхности, ведь бетон является пористым материалом. Эмаль наносится только на полностью высохшую грунтовку.

Виды эпоксидных красок

Краска на основе эпоксидной смолы обладает главным компонентом в своем составе, который и закладывает все присущие ей качества. Это эпоксидные смолы с дополнительными включениями различных пигментов и отвердителя. Различными комбинациями эпоксидки с катализаторами-отвердителями производители создают всевозможные модификации рабочего материала.

Аэрозольные

В основном такая форма эпоксидки применяется при обработке и окраске автомобилей либо бытовых изделий, предметов из металла. В состав включены различные акриловые составы с главным компонентом – эпоксидной смолой. Такие покрытия придают обрабатываемым изделиям высокую степень прочности и создают привлекательную глянцевую и ровную поверхность.

Порошковые

Эпоксидное покрытие для металла порошкового типа чаще применяется в промышленности и крупных производствах. В их основе заложены эпоксидные смолистые вещества горячего отвердения. Итоговые (финишные) покрытия получаются особо стойкими и прочными. После процесса полимеризации на рабочей поверхности образуется очень плотная оболочка, надежно защищающая изделие.

Двухкомпонентная

Такие разновидности эпоксидки широко используются в быту. Смолистая субстанция при добавлении отвердителя хорошо отвердевает при комнатной температуре. Итоговое покрытие получается не таким прочным, но также имеет хорошие защитные свойства. Двухкомпонентная эпоксидка для металла обладает и массой достоинств:

- прочность финишной отделки;

- эластичность покрытия;

- высокие показатели водонепроницаемости;

- устойчивость к агрессивным проявлениям окружающей среды, механическим ударам;

- отсутствие горючести;

- хорошая сцепка с различными видами поверхности;

- экономичность (краску можно наносить одним слоем);

- многообразие цветов;

- высокие гидроизоляционные показатели;

- оптимальная антикоррозийная защита, что увеличивает срок эксплуатации обрабатываемых изделий.

Но наряду с заявленными и многочисленными достоинствами/ покрытие такого вида имеет и минусы. Основным недостатком эпоксидного покрытия металлических поверхностей является плохая устойчивость слоя к ультрафиолету. Некоторые мастера отмечают и слишком долгий период отвердевания поверхности (длительный процесс полимеризации).

Эпоксидные краски имеют высокую прочность

Эпоксидные краски имеют высокую прочность

Область применения эпоксидной краски для металлических изделий

Эпоксидная эмаль по металлу нашла свое широкое применение в различных сферах промышленности, ремонте и быту. Такие субстанции незаменимы при:

- самостоятельном окрашивании металлических поверхностей;

- покраске и реставрации автомобильных деталей;

- повышении антикоррозийных качеств отопительных батарей;

- организации дополнительной защиты металлических поверхностей в помещениях, где отмечается повышенный уровень влажности;

- прокладке газопроводов и нефтепроводов;

- повышении защитных качеств емкостей, где хранится топливо, нефть, горючесмазочные материалы.

Краска по металлу используется в разных областях промышленности

Краска по металлу используется в разных областях промышленности

Эпоксидка для окрашивания металлических покрытий используется не только для отделки изделий. Двухкомпонентная эпоксидная краска успешно выполняет роль грунтовки металлических покрытий, придавая металлу высокие антикоррозийные качества. Также это покрытие маскирует огрехи и выравнивает металлические поверхности.

Характеристика

Эпоксидные краски обладают следующими характеристиками:

- Широкая область применения;

- Окрашенная поверхность устойчива к трению, нагрузкам;

- Высокий уровень стойкости к воздействию воды, химической щелочи и слабом кислотам;

Поверхность выдерживает значительные механические воздействия. Принято различать следующие виды: 2-х компонентные, порошковые, аэрозольные. В зависимости от температуры, типа отвердителя, выделяют холодного и горячего отвержения.

Высокий уровень защиты от образования трещин, сколов во время эксплуатации. Водонепроницаемость – защитный слой препятствует попаданию влаги на само изделие. Универсальность – окрашивать можно любую поверхность (кирпич, бетон, дерево, металл, камень). Время полного высыхания от 12 часов до одних суток, зависит от температурного режима воздуха. Яркость цвета не выгорает на солнце по воздействию ультрафиолетовых лучей. Широкая цветовая палитра.

К основным характеристикам эпоксидных ЛКМ относятся и преимущества перед другими лакокрасочными материалами:

- Устойчива к истиранию;

- Теплостойкая и огнезащитная;

- Обладает антистатистическими свойствами;

- Останавливает процесс гниения дерева;

- Электроизоляционные свойства повышены.

Еще одно преимущество эпоксидных эмалей, высокая эластичность пленки. При ударах, внешнем механическом воздействии покрытие не трескается, сохраняется первоначальный вид.

Из недостатков можно выделить высокую стоимость.

Состав

Эпоксидная смола, отвердитель, модификатор, разбавитель и растворитель, пигмент, наполнитель, добавки.

Из дополнительных компонентов добавлять могут акриловую смолу. Она повышает стойкость к ультрафиолетовым лучам. При добавлении фенольной смолы, повышается химическая стойкость. При добавлении стеклянных хлопьев, повышается устойчивость к механическому воздействию, износу. Оксид алюминия лакокрасочный материал делает не скользящим.

Соотношение компонентов определяется сферой применения. Например, для покраски печи применяют термостойкую краску с наличием стеклянных хлопьев. Но при этом минимальное количество, связующих веществ.

Особенности эпоксидной краски

Основой этой краски выступает особая эпоксидная смола, которая обеспечивает высокую устойчивость готового покрытия к механическому и химическому воздействию. Кроме того, в состав входит ряд вспомогательных компонентов.

При производстве не применяются вредные вещества, поэтому после высыхания покрытия не выделяются токсичные пары.

Существует 2 разновидности красок: холодного и горячего отвержения. Первая более востребована, т.к. проста в нанесении и не требует дополнительного воздействия. Слой высыхает в течение 24 часов. Полимеризация краски горячего отвержения происходит под действием высоких температур.

Эпоксидная краска хорошо прилипает к поверхностям из любого материала, даже пластмассы или бетона.

Преимущества и недостатки

К преимуществам краски, изготовленной на эпоксидной основе, относят:

- большое цветовое разнообразие материала;

- высокая адгезия со многими видами поверхностей;

- прочность покрытия;

- устойчивость к истиранию и воздействию химических реагентов и т.д.

К недостаткам относят появление желтизны на окрашенных деталях, работающих в условиях высоких температур. Перед нанесением лакокрасочного материала требуется особо тщательная подготовка основания. Еще одним недостатком считается продолжительность высыхания поверхности. Если температура ниже +10°C, процесс полимеризации может занять 2-3 суток.

«Скорая помощь» для жестяной ванны

Нередкий в жизни случай: ванна жестяная, да еще и прохудилась, а денег все равно нет. Как тут быть? Понадобится кусок стеклоткани сатинового переплетения либо старые женины колготки. Кусок должен быть величины, достаточной, чтобы втрое-вчетверо закрыть свищ с прихватом на 5-7 см по сторонам. Еще нужен самый обычный эпоксидный клей.

Сначала стеклоткань ставят кипятиться, а колготки отдают в тщательную стирку. Кипятить стеклоткань нужно, чтобы удалить остатки парафина, которым покрывают стекловолокно перед ткацкими работами

Кипятят час-полтора, через 10-15 мин осторожно сливая верхний слой воды на треть

В специфике работ по ремонту ванн и яхт — много общего: от особенностей покраски до способов заделки пробоин

Тем временем дюрексом обрабатывают свищ со сколом эмали и пространство на 10-15 см вокруг них до блестящего металла и плавного сбега эмали к металлу. Затем пыль собирают пылесосом без насадки, а обработанную площадку несколько раз обезжиривают ацетоном или растворителем, пока ветошь при обезжиривании не перестанет пачкаться. Затем снаружи прикладывают кусок пластиковой пленки и фиксируют накрест несколькими лентами скотча.

Теперь готовим эпоксидный клей, намазываем обезжиренную площадку, накладываем латку из ткани, размером на 2-3 см в стороны от скола, и пробиваем торцовой кисточкой до отсутствия пузырей. Когда эпоксидка схватится до желеобразного состояния, наносим второй ее слой и накладываем следующую латку, размером побольше первой (опять с прихватом 2-3 см в стороны). Так нужно наложить 2-5 латок. После полного отвердевания эпоксидки края латок снимаем шкуркой заподлицо; затем – красим ванну.

Способы нанесения

После выполнения всех подготовительных работ можно приступать к непосредственному окрашиванию поверхностей эпоксидной краской на основе одноименных смол.

Процедура может происходить различным образом:

Окрашивание кистью или валиком – самые простые и доступные способы нанесения. Но стоит помнить, что при их выборе расход краски неминуемо будет большим. Из магазинной емкости следует отлить небольшое количество тщательно перемешанной эмали в емкость меньшего объема или в специальный лоток для валика.

Валик необходимо равномерно пропитывать краской со всех сторон, но так, чтобы ее излишки не стекали на пол. Движения должны быть аккуратными и медленными, каждую новую порцию эмали необходимо наносить встык и в одном направлении с предыдущей. Такая техника окрашивания требует нанесения эмали как минимум в два слоя.

Можно наносить эпоксидную эмаль специальным краскопультом или безвоздушным пульверизатором. В этом случае жидкость необходимо залить в резервуар и дальше использовать прибор в соответствии с его инструкцией.

Очень важно при многослойном нанесения эмали давать предыдущему слою достаточно времени для подсыхания. Второй и все последующие слои допускается наносить спустя 23 часа после нанесения первого, но не позднее 24 часов