Изготовление фуговального станка с ножевым валом

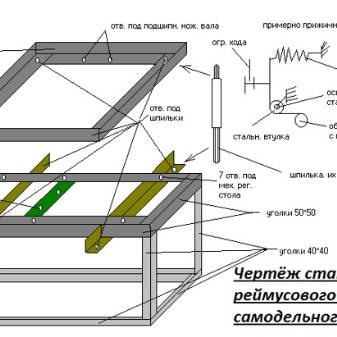

Для изготовления станка были изготовлены основные детали. Для них использован катаный равнобокий уголок 40·40 мм. Можно использовать профильную трубу 40·20 со стенкой 2 мм, тогда детали будут собираться методом сварки (необходим кондуктор или стапель).

Приобретены комплектующие:

- Шпильки М12, длиной 120 мм – 16 шт.

- Гайки М12 (32 шт.) и шайбы – 16 шт.

- Дополнительные болты М10, пружинные шайбы Ø10 и гайки М10 – 52 комплекта.

- Электродвигатель мощность 3,5 кВт (2880 об/мин).

- Ножевой вал длиной 200 мм с набором ножей и вспомогательного крепежа.

- Уголок 40·40 мм (6,8 м).

- Полоса 4·40 мм (1,1 м).

- Блок шкивов для двигателя и шкив для вала.

- Клиновой ремень.

- Провода и пусковая арматура.

После подготовки деталей их окрашивают грунтовкой. Можно приступать к сборке.

Инструменты и материалы

Основной функциональный блок для будущего станка – электродрель или готовый ручной фрезер в сборе со сменными комплектами фрезерующих коронок. Если переделанного под дрель фрезера нет, вначале изготавливают фрезерную опору (подставку) с регулировочным механизмом.

В качестве инструментария пригодятся перечисленные ниже агрегаты.

- Сварочный аппарат и набор электродов.

- Шуруповёрт с набором бит и гайковёртов (ключей) под гайки разного размера.

- Отдельная дрель (или перфоратор с переходником под обычные свёрла, работающий в безударном режиме), набор свёрл по металлу, сверлящая коронка (например, с диаметром режущего цилиндра в 7 см).

- Угольник (линейка с прямым углом), уровнемер (подойдёт жидкостно-пузырьковый). Потребуется и рулеточная линейка.

- Болгарка с набором отрезных дисков по металлу. Могут понадобиться и диски по дереву (режущая грань выполнена в виде продольной пилы). Не пренебрегайте защитным кожухом и очками, чтобы защитить глаза и тело от металлической стружки. Очки должны иметь простые стёкла.

- Струбцины – нужны для фиксации свариваемых деталей. Они не допустят случайного перекоса свариваемой конструкции. Её не поведёт в сторону при наложении окончательных сварных швов. Идеально, если струбцины сделаны для выдержки угла именно в 90 градусов.

Расходниками послужат семь составляющих.

- Стальные штыри с сечением до 1 см. Сойдёт и гладкая (не фигурная и не квадратная) арматура. От них зависит свободный ход при обтачивании, резке, шлифовке заготовок.

- Уголковый стальной профиль с толщиной стенок не менее 3 мм.

- Втулочные подшипники закрытого типа – ролик-сепаратор с броневым внешним кольцом.

- Отрезки профтрубы.

- Термоклей. Работу ускорит клеевой пистолет.

- Регулируемые ножки винтового типа – здесь опорная ось с подошвой ввинчивается в гайки, приваренные к прямоугольной рамке, закрепляемой с угла конструкции.

- Отрезок фанеры или доски – квадрат со стороной в 15 см.

Виды фуговальных станков

Существуют 2 основных разновидности фуговальных станков:

- Ручной фуганок. Этот инструмент чаще всего используется в бытовых мастерских. Он отличается простой конструкцией и низкой стоимостью.

- Электрический фуганок. Этот прибор отличается большой массой и высоким энергопотреблением. Его преимуществом является точность реза и повышенная производительность труда. Электрический фуговальный станок используется на крупных производствах. Недостатком этого инструмента является его высокая стоимость.

Фуганки классифицируются по назначению:

- Строгально-фуговальный станок. Используется только строгания деревянных деталей.

- Фуговально-рейсмусовый станок. Применяется для строгания и калибровки заготовок.

- Фуговально-циркулярный станок. Предназначен для продольного и поперечного пиления брусков и фрезерования деталей.

- Универсальные станки. Способны выполнять сверлильно-пазовые работы, фугование, пиление и калибровку досок.

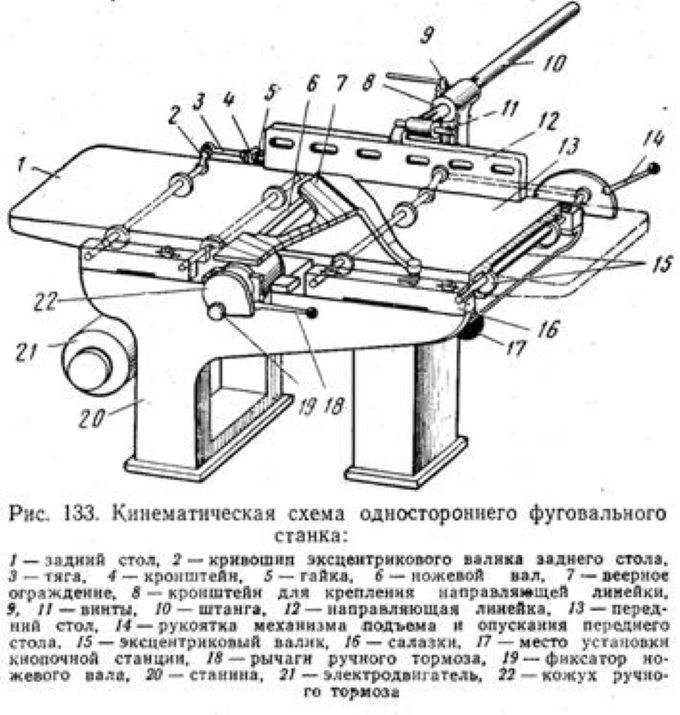

Стационарные фуганки разделяются на:

- Односторонние. Эти инструменты оснащены 1 рабочим валом. За 1 проход они способны обработать только нижнюю поверхность изделия. Односторонние устройства не оснащаются системой автоподачи заготовок. Скорость строгания бруска составляет не более 10 м/мин.

- Двухсторонние. Эти приборы оснащаются несколькими строгальными валами. Поэтому они способны обрабатывать все поверхности детали одновременно, что увеличивает скорость строгания деталей из древесины. Двухсторонние инструменты оснащаются системой автоподачи заготовок.

В бытовых мастерских также используются переносные мини фуганки. Они обладают малыми габаритами и небольшим весом. Недостатком мини фуганков являются сниженными эксплуатационными характеристиками.

Как выбрать фуговальный станок

Чтобы правильно подобрать фуговальный станок по дереву, необходимо учитывать следующие факторы:

- Материал рабочего пространства. Столы стационарного фуганка изготавливаются из стали, чугуна, алюминиевых сплавов и силумин. Наивысшей прочностью обладают столешницы из чугуна. Самыми дешевыми являются столы из силумина. Они легко деформируются в процессе эксплуатации.

- Ширина и длина рабочего стола. Эти показатели определяются размеры обрабатываемых заготовок. Станки с шириной до 15 см и длиной до 140 см применяются в домашних мастерских. Они способны обрабатывать заготовки небольшого размера. Устройства с шириной до 63 см и длиной до 200 см используются в крупных деревообрабатывающих цехах.

- Количество ножей. Чем больше режущих элементов закреплено на строгальном вале, тем реже необходимо осуществлять их заточку. При низкой интенсивности использования инструмента можно приобрести модели с 2 ножами. Для частой обработки большого количества брусков требуются приборы с 4 ножами.

- Разновидность и мощность силового агрегата. Фуганки оборудуются коллекторным или асинхронным электродвигателем. Они отличаются конструкцией и мощностью. Коллекторные моторы устанавливаются в бытовых фуганках. Они издают множество шумов. Асинхронные двигатели устанавливаются в промышленных инструментах и отличаются высокой производительностью.

- Частота оборотов ножевого вала. Чем быстрее вращаются режущие элементы, тем точнее рез. Средняя частота оборотов ножевого вала составляет 4,7 – 5 тыс. об/мин.

Ножи для фуговального станка

Выбирая ножи для фуганка, необходимо учитывать следующие особенности:

- Порода древесины определяет материал изготовления ножей. Для обработки изделий из сосны и иных хвойных деревьев рекомендуется использовать лезвия из сплава P6M5. При строгании брусков из мягких пород древесины требуются ножи, изготовленные из сплава HSS-стали.

- Для столярных работ необходимо оборудовать станок фигурными или прямыми ножами. Они обеспечивают высокую точность реза и позволяют создавать на обрабатываемой поверхности уникальные контуры.

- Устройства с затупленными ножами не смогут аккуратно обработать деревянную заготовку.

Лезвия ножей при длительной эксплуатации станка изнашиваются и требуют заточки. Об износе ножей свидетельствуют следующие факторы:

- При работе фуганка сильно нагревается электродвигатель.

- После обработки на поверхности бруска образуется мшистость.

- Обработанная заготовка получилась неровной.

Если лезвия невозможно заточить, то их нужно полностью заменить.

Оборудование на базе строгальных валов

Чаще всего самодельные мастера используют ножевой вал. Его изготавливают из стали 40Х или ХВС. Прочность металла довольно высокая, твердость на уровне HRC 42…48, что позволяет выполнять обработку с помощью металлорежущего инструмента.

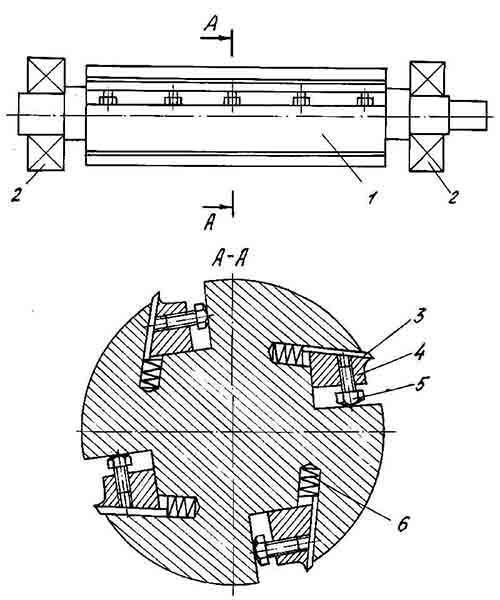

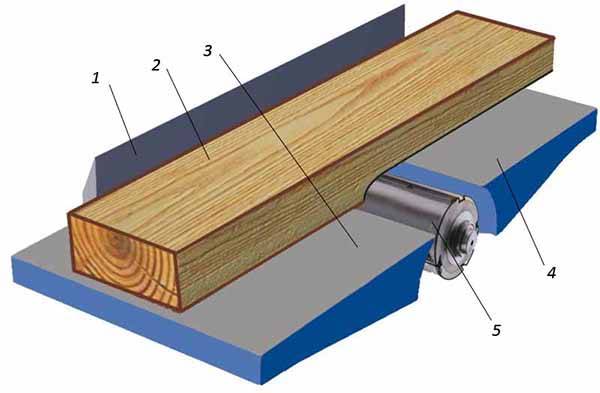

Общий вид ножевого вала:

Чертеж:

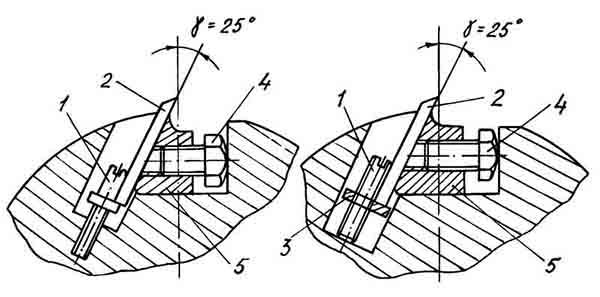

Устройство ножевого вала: 1 – цилиндрический вал; 2 – подшипники опорные; 3 – нож; 4 – прижимная (клиновая) планка; 5 – прижимные (фиксирующие) болты; 6 – пружина.

На цилиндрическом валу 1 проточены специальные пазы, в них установлены клиновая планка 4 и нож 3 (используется инструментальная быстрорежущая сталь). Установленные во внутреннем пазу пружины 6 позволяют выдвинуть нож 3. Фиксация в заданном положении относительно центра вала выполняется фиксирующими болтами 5.

На станине вал 1 установлен на подшипниках 2 (обычно используются литые корпуса). Выбирают исполнение подшипникового узла, защищенное от попадания влаги и опилок. Тогда гарантируется длительная эксплуатация вала.

Варианты установки ножей на валу: 1 – регулировочный винт; 2 – нож; 3 – упорная гайка; 4 – фиксирующий болт; 5 – клиновая (фиксирующая) планка.

Иногда применяются иные виды исполнения ножевого вала. У каждого производителя свои конструкции и предпочтения при изготовлении.

Внимание! Для закрепления ножа в определенном положении нужно выворачивать болт. Он действует в распор паза

Подобное решение обусловлено тем, что при вибрации болтовые соединения стремятся отвернуться. Решение продиктованы безопасностью исполнения изделия.

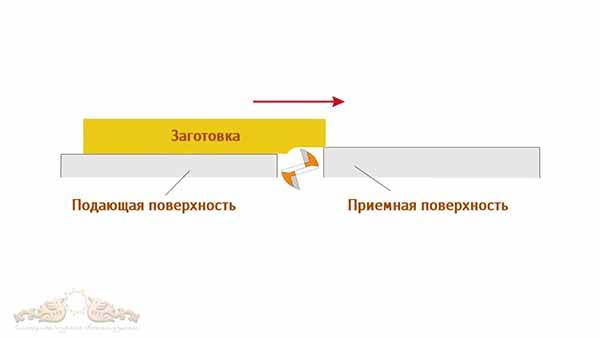

Процесс строгания доски: 1 – направляющая планка; 2 – обрабатываемая доска; 3 – подающая поверхность; 4 – приемная поверхность; 5 – ножевой вал.

Процесс фугования происходит в определенной последовательности.

- Заготовка укладывается на подающую поверхность стола.

- Ее прижимают к направляющей планке.

- Ножевой вал снимает часть слоя древесины (обычно 0,3…0,7 мм).

- Обработанная деталь перемещается на приемную поверхность стола.

Между подающей и приемной поверхностями расстояние соответствует толщине срезанного слоя.

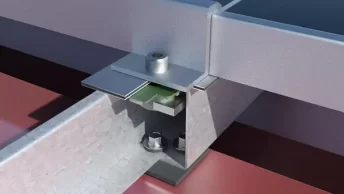

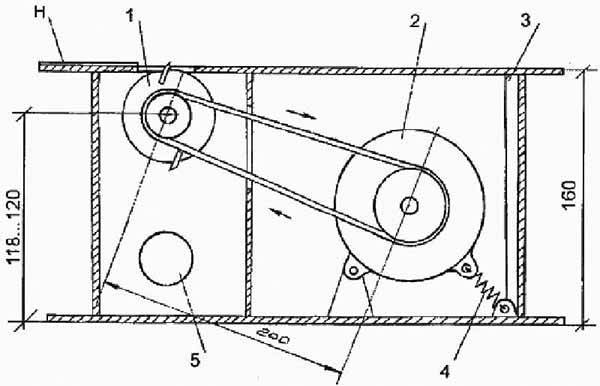

Клиноременная передача в фуговальном станке: 1 – ножевой вал; 2 – электродвигатель; 3 – корпус станка; 4 – натяжная пружина; 5 – отверстие для трубопровода от стружкоудалителя (пылесоса).

Привод вращения от электродвигателя к ножевому валу выполняют с помощью клиноременной передачи. Линейная скорость ремня V ременного редуктора определяется по формуле:

V = (π·D·n)/60, м/с, где D – диаметр ведущего шкива, м; n – частота вращения вала двигателя, об/мин; π = 3,14.

Тип ремня (профиль) выбирается в зависимости от скорости и передаваемой мощности. Для этого используется таблицы.

Определение профиля ремня в зависимости от величины передаваемой мощности и линейной скорости клинового ремня:

| Мощность привода, кВт | Скорость движения ремня, м/с | ||

| менее 5 | 5…10 | более 10 | |

| 0,5…1,0 | О, А | O | О |

| 1,0…2,5 | O, A, Б | O, А | О, A |

| 2,5…5,0 | А, Б | О, A, Б | О, А |

| 5,0…10,0 | Б, В | A, Б | F, Б |

| 10,0…20,0 и более | B | Б, В | Б, В |

В домашних условиях используют двигатели до 5 кВт. Желательно применять моторы, работающие с частотой 2880 об/мин. Тогда Качество обработанной поверхности будет выше. При подборе шкивов стараются создавать повышающий редуктор. Но с помощью шкивов можно обеспечить увеличение частоты вращения ножевого вала в 1,5…2,5 раза по сравнению с оборотами электродвигателя.

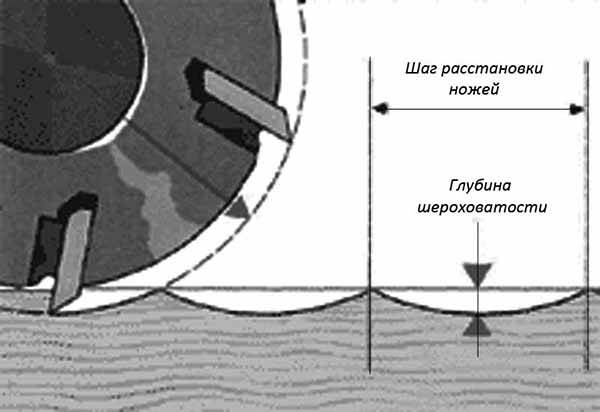

Формирование шероховатости при строгании доски:

Если перемещать заготовку с высокой подачей при низкой частоте вращения ножевого вала, то на обработанной поверхности можно наблюдать волнообразную шероховатость.

Перед изготовителем стоят следующие задачи:

- Необходим жесткий каркас станка, изготовленного из уголка или профильной трубы.

- Нужна неподвижная опора для подающей поверхности.

- Для приемной поверхности требуется монтировать регулируемую опору. При настройке ее перемещают относительно подающей поверхности.

- Для изготовления используется листовая сталь толщиной более 6 мм.

- Вал устанавливается на подшипниках, размещенных в специальных корпусах. Фиксируется на каркасе.

- Электродвигатель подвешивается на нижней опоре, дополнительно оснащается натяжной пружиной.

Основные идеи для самодельных конструкций

Оборудование, изготовленное своими руками, имеет ряд преимуществ перед промышленными образцами:

- Цена в несколько раз ниже, чем у покупных станков. Стоимость определяется только приобретаемыми материалами и комплектующими.

- Небольшая масса и возможность быстро собрать или разобрать, чтобы хранить в мастерской.

- Ремонтопригодность и возможность модернизации. Многие мастера добавляют определенные опции, которые им нужны при изготовлении определенных видов деталей.

- Параметры самодельных установок предусматривают личные потребности. Могут иметь длинный стол или специальные упоры, позволяющие выполнять одновременную обработку в нескольких плоскостях.

Есть и недостатки, их следует учитывать, выполняя работу:

- Ограниченная масса кроме плюсов имеет и минусы. Оборудование не обладает устойчивостью, приходится его крепить к массивным предметам или предусматривать дополнительный крепеж к полу.

- Мощность электропривода рассчитана на использование однофазной сети 220 В. Самодельный станок не использует тяжелые трехфазные двигатели.

- Используются материалы, в которых не заложен значительный запас прочности.

Устройство

Фуговальный станок состоит из следующих элементов:

- Двигатель. Он работает от сети с напряжением 220 В. Электромотор создает и передает крутящий момент строгальному валу с ножами.

- Рабочий стол. Данный элемент состоит из задней и передней плит. Они изготавливаются из чугуна и оснащаются ребрами жесткости, обеспечивающими устойчивость рабочей поверхности. Края плит оборудованы накладками из нержавеющей стали. Они защищают рабочий стол от разрушения. Задняя плита находится на одном уровне с верхней точкой режущих лезвий. Передняя плита находится под задней, на расстоянии до 2 мм. Расстояние между уровнями зависит от того, сколько материала нужно снять при обработке деревянного изделия.

- Станина. Она изготавливается из прочных сплавов металлов. Эта деталь выдерживает вес станка и все усилия, возникающие при воздействии режущих элементов на поверхность заготовки. На станине располагаются валы с ножами, направляющие и крепления.

- Строгальный вал. Он располагается между задней и передней плитами. К валу крепятся лезвия одинаковой толщины. Они изготавливаются из инструментальной быстрорежущей стали. Для обработки брусков из плотных пород дерева рекомендуется оснащать вал резаками с твердосплавными напайками.

- Направляющая. Она представляет собой узел, предназначенный для перемещения подвижных элементов станка и обрабатываемой заготовки. Направляющая крепится к станине при помощи болтов. Она может передвигаться в поперечном направлении.

- Круговое ограждение. Оно размещено на передней плите и плотно прилегает к направляющей. Круговое ограждение изготавливается из листовых материалов и защищает ножевой вал.

С помощью фуговального станка рекомендуется обрабатывать детали длиной от 1 до 1,5. Более длинные заготовки плохо закрепляются на рабочем столе и деформируются, что снижает точность реза и создает неудобства в процессе работы. Обрабатывать заготовки длиной меньше 1 м травмоопасно.

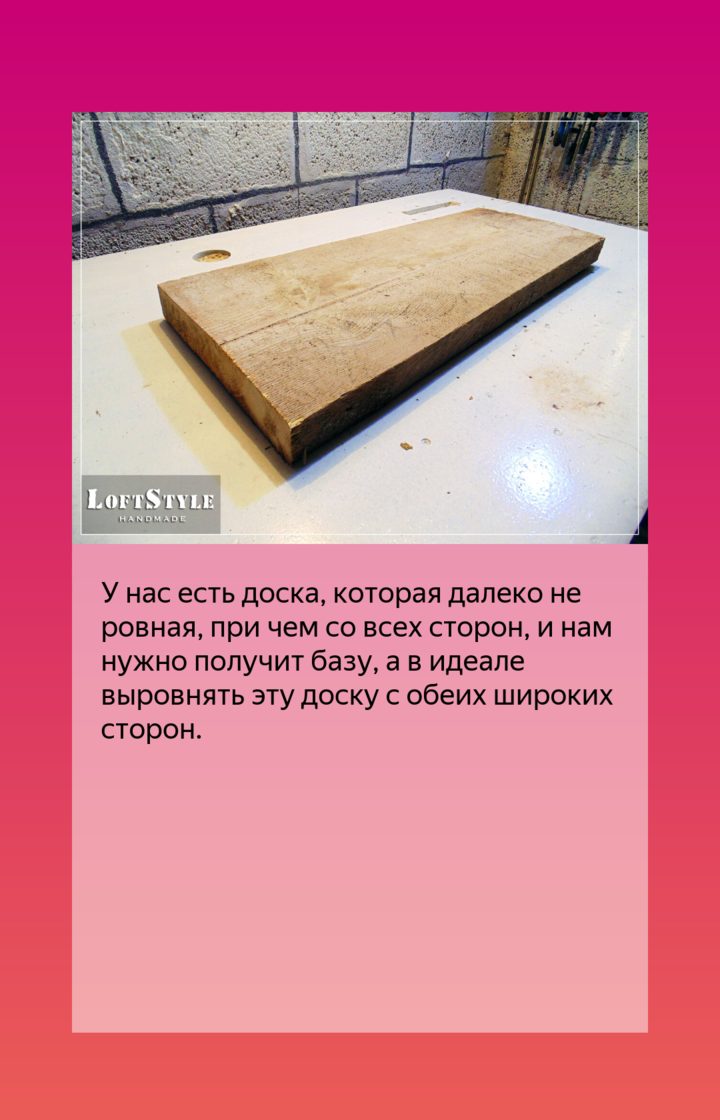

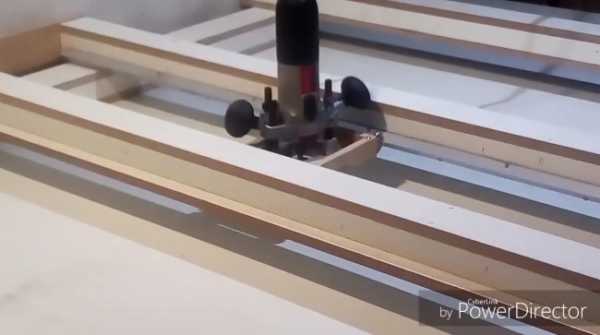

Рассмотрим подробнее

Разберем на примере доски, которую необходимо выровнять с четырех сторон. Будет нужна простая фреза пазового типа, в идеале чем шире, тем меньше проходов будет образовано для выравнивания. А с другой стороны, чем она будет уже, тем погружение в древесину будет глубже, что дает возможность одним заходом снять больше материала.

Разберем на примере доски, которую необходимо выровнять с четырех сторон. Будет нужна простая фреза пазового типа, в идеале чем шире, тем меньше проходов будет образовано для выравнивания. А с другой стороны, чем она будет уже, тем погружение в древесину будет глубже, что дает возможность одним заходом снять больше материала.

Заметка: Если необходимо снять мало древесины, берем широкую фрезу, а если много, то используется уже.

Эти способы могут компоноваться

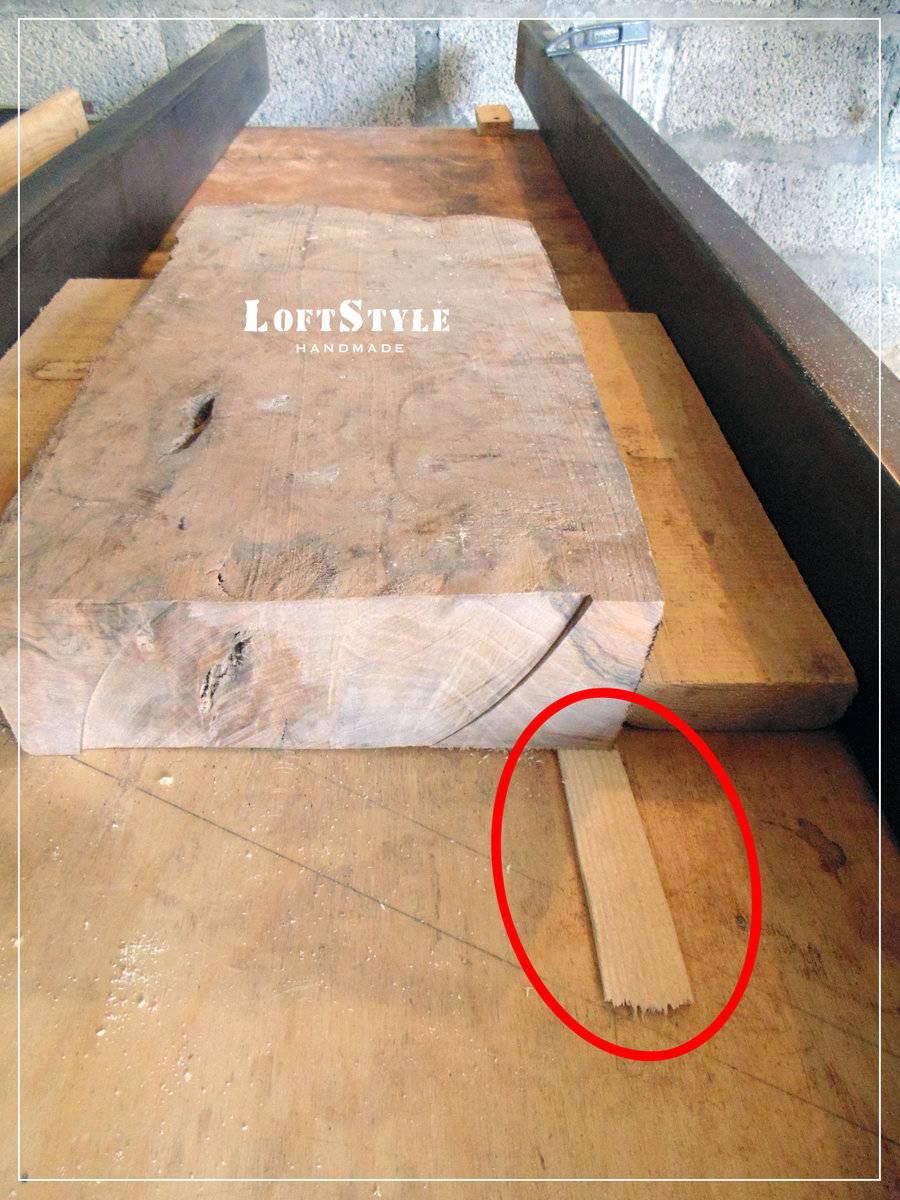

Заготовка располагается на вертикальной поверхности. Теперь необходимо сделать так, чтобы заготовка была неподвижной. Это можно сделать с помощью щепок либо тоненьких кусочков древесины. Главное, что бы она в вертикальном положении была обездвижена.

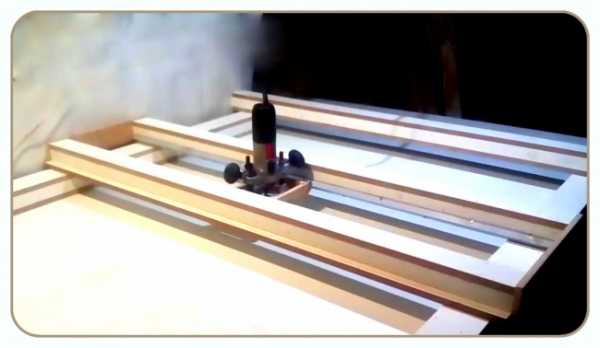

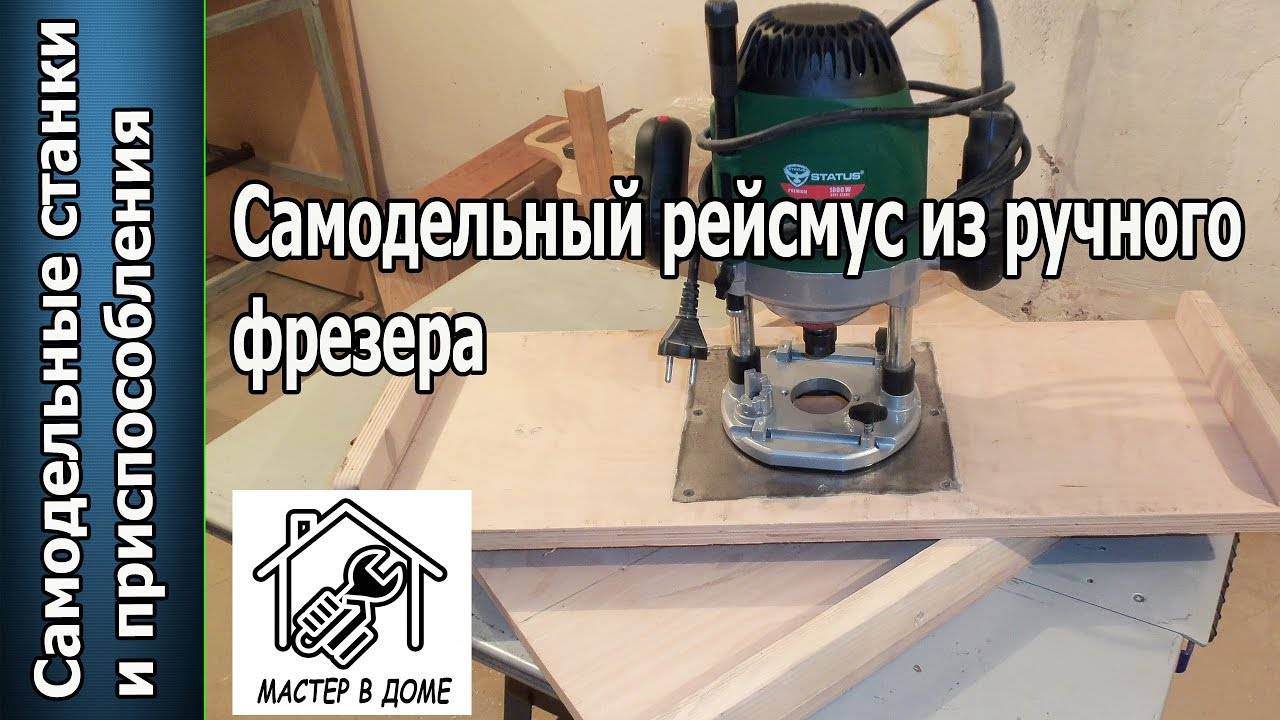

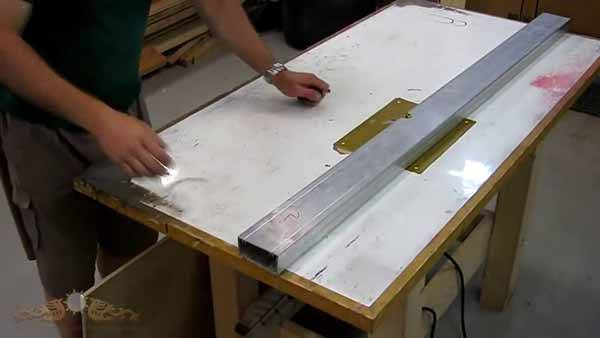

После будут нужны рельсы, вместо которых мы будем использовать профильную трубу.

Нам будет нужно: две одинаковые по размеру рельсы, приспособление по которому планируется передвигаться ручной фрезер. Мы будем использовать самую простую фрезу.

Сначала рельсы с помощью струбцины прикрепляются к столешнице. Рельсы необходимо прижать как можно плотнее.

Используемая в качестве рельсов квадратная труба делается немного меньше по размеру

Заметка: Между рельсом и нашим материалом должна располагаться прокладка, что бы в процессе работы металл не цеплялся о фрезу.

Заметка: Между рельсом и нашим материалом должна располагаться прокладка, что бы в процессе работы металл не цеплялся о фрезу.

Дальше будет нужно произвести фиксацию рельс с помощью струбцин.

После того, как все надежно зафиксировано, будет необходимо некое приспособление, которое будет вставать на рельсы, по которой будет совершаться передвижение детали вверх и вниз и выбирать дерево.

Важно: Заготовка хорошо закрепляется, что бы не было никаких движений во время фрезерования. Приступаем к фрезеровке

Если есть необходимость строгать много древесины, то лучше делать это поэтапно. Если все подготовлено, определяемся с глубиной, с которой будет происходить фрезерование. Все теперь переходим к непосредственному фрезерованию, для чего фреза водится по поверхности заготовки

Приступаем к фрезеровке. Если есть необходимость строгать много древесины, то лучше делать это поэтапно. Если все подготовлено, определяемся с глубиной, с которой будет происходить фрезерование. Все теперь переходим к непосредственному фрезерованию, для чего фреза водится по поверхности заготовки.

Важно: Работу нужно производить очень аккуратно, чтобы не произошло задевание рельс фрезой. На этом работа фуганка выполнена

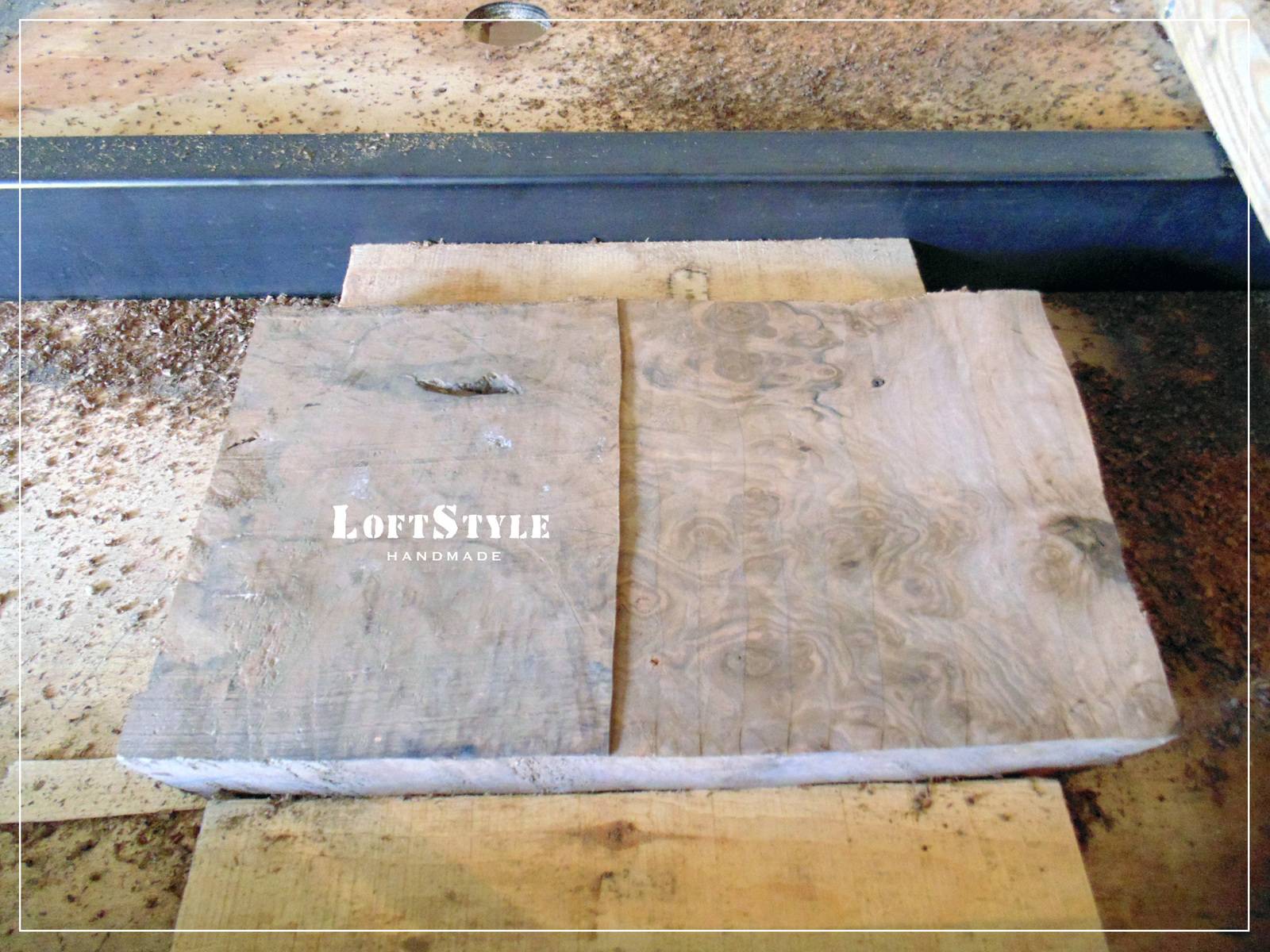

На готовке будут видны границы среза волокна древесины фрезой. Эти места ошкуривают для создания идеальной поверхности.

После фрезер будет работать за рейсмус

Прежде необходимо тщательно очистить столешницу.

Сейчас в качестве базы мы берем выровненную поверхность нашей заготовки. Ничего не подкладываем сейчас, заготовка должна лежать на ровной горизонтальной поверхности. Ее нужно закрепить лишь по горизонтали.

Теперь можно снимать необходимое количество древесины. В процессе измеряем, с оборотной стороны убираем все лишнее.

Отличие от рейсмуса

Рейсмусовый и фуговальный станки используются для обработки изделий из дерева и иных мягких материалов. Различие между данными инструментами заключается в следующем:

- Рейсмус необходимо использовать для финишной обработки заготовок.

- Качество реза при работе с фуганком зависит от навыков оператора, при работе с рейсмусовым станком – от технических характеристик оборудования.

- Для выравнивания 4 сторон бруска при помощи фуговального станка требуется боковой параллельный упор.

- При работе с фуганком требуется настраивать глубину вхождения режущих элементов в обрабатываемую поверхность.

В промышленности фуговальные и рейсмусовые станки используются совместно. Фуганок задает геометрию деревянных деталей, рейсмус калибрует обработанную заготовку по толщине.

Основные этапы работы

Технологический процесс изготовления рейсмуса на основе фрезера состоит из определенной последовательности шагов.

- Сверяясь по чертежу, разметьте и распилите профтрубу и гладкую арматуру. Получатся отрезки трубы по 25 см. Штыри могут иметь длину до метра – с большей длиной одному человеку работать неудобно. Сгладьте образовавшиеся на торцах заусенцы при помощи болгарки.

- Запрессуйте в отрезки профтрубы подшипниковые комплекты. Они должны находиться на торцах профтрубы. Прикрепите их внутри при помощи термоклея.

- Просверлите в деревянном квадрате зазор – с помощью коронки. Можно это сделать либо тем же фрезером, либо посредством отдельного сверлильного станка с фиксирующим заготовку механизмом.

- Просверлите ближе к середине отрезков профтрубы с подшипниками по два отверстия под саморезы. Головки последних должны свободно проходить через них. С противолежащей стороны просверлите меньшие – чтобы винтовая часть самореза прошла, а головка – нет. Засверлите квадрат просверленной деревяшки с боков под эти же отверстия – и зафиксируйте на нём профтрубу со втулками.

Центральная часть подвижного механизма готова, однако это еще не все.

- В двух других (таких же, как первые) отрезках профтрубы просверлите при помощи конического (корончатого) сверла отверстия под штыри. Отступ от торцов – 2 см.

- Запрессуйте в торцах одного из отрезков профтрубы штыри. С помощью «угла» проверьте прямоугольность, зафиксируйте (при необходимости струбцинами) эти штыри в отверстиях и приварите их к отрезкам профтрубы.

- Рассверлите во втором отрезке такие же отверстия. Наденьте подвижный механизм (рассверленная доска на профтрубе с подшипниками) нужной стороной к себе. Запрессуйте и приварите данный отрезок профтрубы к штырям.

- Рядом со штырями, на расстоянии 1 см от торцов получившейся конструкции, просверлите отверстия. Прикрутите к подвижной части 4 колеса (по паре с каждой стороны) с роликовыми подшипниками (такие применяются, например, на дверцах шкафа-купе).

Подвижная часть рейсмуса закреплена на такой же раме.

- Сварите из четырёх одинаковых отрезков уголкового профиля прямоугольную раму. Может получиться квадрат 0,7х0,7 или 1х1 м.

- К двум противолежащим сторонам полученного квадрата приварите штыревые (из этого же штыря) направляющие. Они дают перемещаться подвижной части рейсмуса по второй оси координат.

- Установите подвижную часть рамы рейсмуса на неподвижной. Убедитесь, что свобода хода колёсно-роликовой составляющей не нарушена. Рейсмусный фрезер должен перемещаться легко.

- Приварите к неподвижной части рамы крепления для ножек. Вкрутите сами ножки.

- Засверлите деревянный квадрат по углам, прикрутите при помощи саморезов к нему ручной фрезер (за саму опору).

Проверьте плавность хода подвижной части, смажьте подшипники. Сгладьте заусенцы и выпуклости, оставшиеся после сварки, с помощью болгарки. Окрасьте конструкцию (неподвижную её основу). Отшлифуйте тестовый обрезок нестроганой доски.

Назначение

Фуговальный станок предназначен для проведения следующих операций:

- Выравнивание крупных фрагментов деревянных брусков.

- Черновое выравнивание плоскости заготовок.

- Отборка пазов под углом.

- Снятие кромки.

По сравнению с другими деревообрабатывающими инструментами, фуганок обладает следующими преимуществами:

- Подходит для строгания мелких заготовок и крупных брусков.

- Высокое качество реза.

- Способен обрабатывать поверхности и края деревянных брусьев криволинейно.

- При наличии дополнительных насадок можно распиливать детали с помощью фуганка.

- Низкая стоимость инструмента. Фуговальный станок стоит 10–14 тыс. руб.

Чаще всего фуганки используются в деревообрабатывающем секторе, в строительстве и для столярных работ. Они также могут применяться в домашних мастерских.

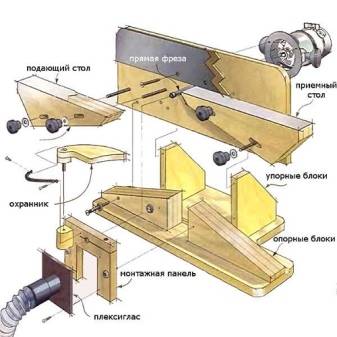

Пошаговое изготовление торцевого фуговального станка

Для обработки коротких и длинномерных досок нужен станок, способный обрабатывать торец. Решено использовать ручной фрезер.

При строгании фреза будет располагаться между подающей и принимающей поверхностями. Режущая кромка фрезы находится на уровне второй плоскости.

Решено использовать ручной фрезер «Макита», мощность 2 кВт.

Для изготовления станка используется стол, имеющий длину 150 см, а ширину 75 см.

Для направляющих применяется алюминиевая труба, имеющая сечение 45·95 мм. В ней выбран паз, в котором помещается фреза.

Решено использовать пальцевую фрезу Ø 12 мм и длиной рабочей части 70 мм.

Чтобы приспособить фрезер для работы, снимаются пластиковые накладки и механизмы регулирования глубины обработки.

Вынимается опорная площадка. Нужно закрепить фрезе к площадке. Дополнительные кольца закроют пазы, чтобы стружка не попадала внутрь инструмента.

Длинным винтом сжимаются возвратные пружины фрезера. Рабочая площадка выставляется в позиции максимальной глубины обработки.

Опорная площадка выставляется по месту и фиксируется к инструменту.

Площадка возвращается на место. Она находится заподлицо с поверхностью стола.

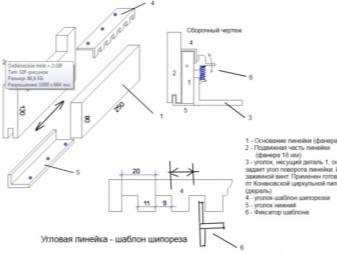

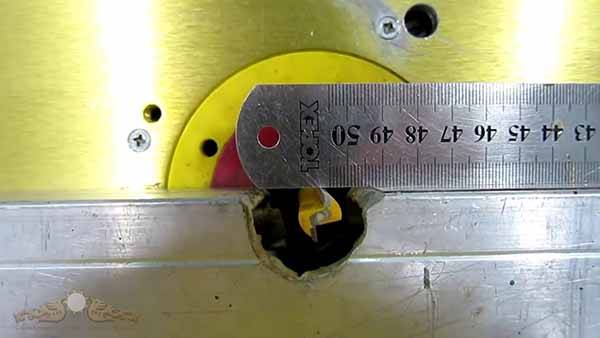

Нужно выровнять площадку в продольной и поперечной плоскостях. Используется линейка.

Фреза выставляется по месту и фиксируется.

Защитные кольца ставятся в пазы. Теперь стружка не попадет внутрь фрезера.

Чтобы удобнее было использовать фрезу, на приемную поверхность наклеиваются пластиковые накладки.

Используются накладки толщиной 0,5 и 1,5 мм. Выбор зависит от породы дерева. Для твердых пород используют меньший перепад высот.

Перед началом работы нужно приклеить накладки. Используется полиуретановый клей, который наносится с помощью распылителя. В это время с поверхности трубы смываются имеющиеся загрязнения. Потом нужно тщательно протереть плоскость.

Накладка приклеивается на свое место. Ее нужно прижать максимально плотно.

Выставляется труба по месту. Один конец фиксируется сразу жестко.

Второй конец фиксируется позже. Сначала нужно выставить трубу относительно фрезы.

Внимательно смотрят на фрезу и приемную плоскость. Их нужно выставить на одном уровне.

С помощью линейки стараются совместить плоскость и цилиндрическую поверхность.

Вот так нужно подгонять режущую кромку и плоскость с накладкой. Выставив по линейке, фиксируют второй конец. Такую работу лучше выполнять вдвоем.

Для удаления стружки используется пылесос. Патрубок вставляется внутрь трубы.

Конец трубы пылесоса подводится к фрезе. Так будет осуществляться качественное удаления отходов фрезерования. Второй конец трубы закрывается. Проще всего использовать ветошь, ее вставляют внутрь.

Если нужно строгать длинные доски, которые заметно больше стола, нужно придумать способ фиксации свисающих концов.

Решено проверить качество предварительной работы. Между торцом доски и правилом видны зазоры. Их величина местами достигает до 1,5 мм.

Показана длина реальной доски, которую нужно обработать.

Чтобы заготовка в процессе работы не покидала станок, используют вспомогательные опорные козлики. У них сверху установлены ролики. По ним будет перемещаться доска.

Станок готов к работе, начинается фугование. Включаются пылесос и фрезер.

Доска постепенно входит в контакт с фрезой.

В процессе работы стружка снимается тонким слоем и забирается в трубу пылесоса.

С помощью правила проверяется качество обработки. Взгляд со стороны помогает оценить наличие зазоров.

Видимых просветов нет. Следовательно, достигнут необходимый результат.

Угольником проверяется перпендикулярность поверхностей. Если сборка всех элементов станка проведена верно, то угол составит 90 ⁰.

Используя разные исходные изделия, создаются фуговальные станки разного назначения. В зависимости от типа заготовок и вида деталей выбирается определенный вид. Каждый мастер может подобрать для себя нужный вариант.

Типы фуговального оборудования

Самодельное оборудование для длинного строгания древесины можно изготовить, используя разные исходные инструменты:

- Ножевые валы – их производят отдельные заводы в качестве продукции ширпотреба. На них устанавливаются по три-четыре ножа, расположенные под углом 90 или 120 ⁰. Рабочая длина валов может составлять от 250 до 650 мм.

- Электрорубанки – готовый инструмент, оснащенный устройствами для настройки, отвода стружки, включения и выключения. Для монтажа на столе присутствует опорная рама, которую нетрудно приспособить для небольшого станка в домашней мастерской.

- Ручные фрезеры – электроинструмент, обеспечивающий высокое качество обработанной поверхности. Производительность фрезы ниже, чем может дать строгальный резец. Однако, при обработке древесины практически исключены задиры. Для твердых пород дерева использование этого типа устройств оказывается незаменимым.

Некоторые мастера создают небольшие фуговальные станки, которые имеют небольшие габаритные размеры и массу. Их можно перевозить на объект. Уже на месте оборудование устанавливается на козлики. Потом выполняется необходимый объем работ.

Промышленные установки достаточно тяжелы, в них применяют чугунное или дюралюминиевое литьё. При самодельном исполнении используют металлопрокат или дерево.

Изготовление фуговального станка на базе электрорубанка

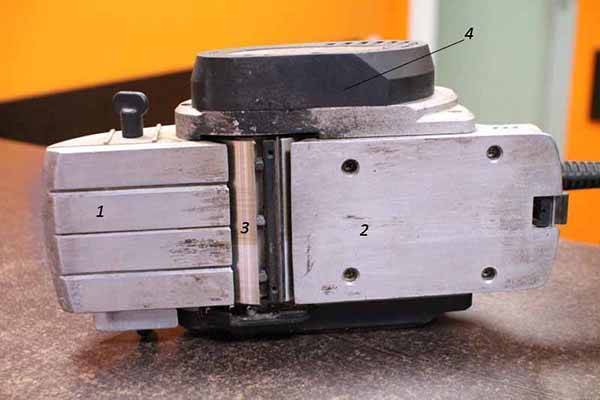

Общий вид электрорубанка: 1 – передняя площадка; 2 – задняя площадка; 3 – ножевой валик; 4 – ременная передача.

Современные электрические рубанки уже имеют необходимый набор элементов. Поэтому их довольно часто используют для изготовления фуговального станка.

- Ножевой вал обычно изготавливается с двумя пазами, там разместятся два ножа. Для установки и регулировки прилагаются специальные пластины и гаечные колючи. Нужно только, пользуясь инструкцией, выставить их относительно задней подошвы.

- Глубина выборки определяется положением передней подошвы. Ее можно перемещать в вертикальной плоскости. В зависимости от вида древесины и задач строгания выставляют разную глубину обработки. Большинство мастеров задает это значение, равным 0,3…0,5 мм.

- Ширина небольшая. Есть модели, в которых она составляет 82 мм. Но удобнее использовать рубанок с шириной обработки 110 мм. Тогда можно строгать половые доски или иные заготовки.

- Имеется боковое отверстие. К нему можно присоединить шланг от пылесоса. Тогда на рабочем столе не будет стружек, которые приходится постоянно удалять.

- Для заточки ножей к комплекту прилагаются специальные рамки. С их помощью мастер может самостоятельно вернуть остроту ножам.

- Конструкция ножей предусматривает возможность их двустороннего использования. При затуплении точить сразу не нужно. Его просто переворачивают обратной стороной и продолжают работу.

- Для удобства перпендикулярного строгания поверхностей имеются вспомогательные пластины.

- Для выборки четвертей изделие комплектуется специальными упорами.

Комплект для стационарного размещения рубанка:

Удобство современных моделей в том, что они комплектуются стойкой для установки на рабочем столе. Опору можно жестко зафиксировать на неподвижной опоре. Вертикальные элементы используются для фиксации электрорубанка в заданном положении.

Некоторые мастера предпочитают изготавливать собственную опору для стационарного использования. Они изготавливают не только фуговальное оборудование. Для получения деталей заданной толщины создается рейсмусовый станок. Доработка минимальная, а качество на уровень выше.

Использование ручного фрезера в качестве основы для фуганка

Ручные фрезеры довольно широко используются в мебельном производстве и строительстве. С их помощью выполняют ряд операций:

- высверливают простые и фигурные пазы или сквозные отверстия;

- формируют пазы и выступы на заготовках мебели;

- производят декоративную резьбу по заданным параметрам глубины и траектории;

- изготавливают присадочные отверстия и пазы под фурнитуру.

Оборудование ручного фрезера:

Чтобы производить фугование с помощью этого инструмента, нужно изготовить вспомогательное приспособление, которое даст возможность перемещаться в заданной плоскости. Ниже будет располагаться заготовка.

При последовательном прохождении пальцевой фрезой по поверхности на заданном расстоянии удаляется определенный слой древесины. Возможны варианты размещения: вертикальный и горизонтальный.

Видео: как сделать фуговальный станок из ручного фрезера?

Пошаговое изготовление строгального станка и рейсмуса на его основе

В качестве исходного образца используется электрорубанок «Интерскол-110». Рабочая ширина обрабатываемой заготовки составит 110 мм.

Для строгания досок и брусков нужно установить рубанок подошвами вверх.

Для изготовления корпуса используется фанера толщиной 15 мм. На циркулярном оборудовании производится выпиливание заготовок: боковины и опорная поверхность.

По бокам у рубанка имеются кожухи защиты. Чтобы устанавливать инструмент, их необходимо временно снять. В боковинах будут выпиливаться пазы для установки электрорубанка.

Прикладывая инструмент, определяют его положение относительно боковин. Это наиболее ответственный момент. Насколько качественно будет произведена разметка, зависит качество будущих деревянных деталей.

Когда определена база, размечается положение кожуха. Его контур обводят для дальнейшего выпиливания.

С помощью электролобзика выполняется выпиливание отверстия. Приходится засверливать отверстия, в них устанавливается пилка. Для работы используют пилки для фанеры с мелким зубом.

Кожух применяется по месту. Если возникает необходимость, то отверстие дорабатывается.

По аналогии выполнена разметка для второй боковины. Выполняется выпиливание фигурного отверстия для другого кожуха и патрубка для присоединения пылесоса.

Примеряется второй кожух.

Две боковины позволяют зафиксировать рубанок в определенном положении. Остается установить опорную площадку, которая обеспечит жесткость всей конструкции.

После сборки получена опора для строгания деталей. На ней можно фуговать заготовки при производстве мебели.

Производственная проверка работоспособности. Доски фугуются перемещением доски по поверхностям передней и задней площадок. Однако, данная конструкция позволяет доработать оборудование и превратить его в рейсмус. Тогда у мастера появится возможность обтачивать заготовки на заданную толщину.

Небольшая приставка, ее перемещение происходит по пазам. Задавая положение приставки, можно выставлять нужный размер строгания на рейсмусе.

Рейсмус готов. Из электрорубанка получен станок, стоимость которого на порядок выше.

Сборка станка

Все детали будущего станка выкладываются на верстаке. Предстоит их собрать и на финише получить работоспособную конструкцию.

Из уголков собраны верхняя и нижняя рамки. Здесь использованы уголки:

- Длиной 450 мм (4 шт.), в них просверлены отверстия Ø 10,5 мм (4 отв.).

- Длиной 550 мм (5 шт.), в них также просверлены отверстия Ø 10,5 мм (4 отв. в 4-х уголках и 2 отв. в одном).

- Длиной 220 мм (2 шт.), в них просверлены 4 отв. (Ø 10,5 мм), их ни по 2 для установки ножевого вала.

На верхнюю рамку монтируются уголки для монтажа рабочего валика. Кроме отверстий для сборки каркаса станка на уголках просверлены отверстия Ø12,5 мм для монтажа столов (подающего и приемного).

Перед сверлением накладывались пластины столов, и выполнялась разметка.

На шпильки накручиваются гайки и устанавливаются шайбы.

Ножевой валик, рядом расположились ножи и клиновые планки. Данный вал имеет три паза для установки режущего инструмента. Рядом лежит полоса, на нее будет установлен электродвигатель.

Пластины стола. Их три. Две используются для фуговальной части, оставшийся длинный элемент используется для циркулярного стола.

Для строгальной части применяются две одинаковые пластины толщиной 10 мм. Их размер 220·300 мм. На одной стороне у каждой имеется косой срез под углом 45 ⁰.

Пространственная сборка. Выполняется монтаж вертикальных элементов. Каждый узел крепится двумя болтами.

В результате получается жесткая пространственная конструкция. Ее в будущем будут размещать на дополнительном столике, чтобы удобно было работать с пиломатериалом.

На заранее подготовленные опоры монтируется валик.

Крепление выполняется болтами через опоры корпуса подшипников.

В пластины столов вворачиваются шпильки. В них нарезана резьба М12 (длина 9,5 мм).

Технология установки столов довольно простая. Одна из гаек определяет высоты установки относительно каркаса, другая фиксирует заданное положение. Шайбы препятствуют отворачиванию.

Все пластины устанавливаются на станок. Он обретает рабочий вид.

Настал черед размещению ножей. Сначала ставят клиновые планки. Их вводят в пазы с торца.

Остается установить ножи. В дальнейшем их придется выставлять по высоте, чтобы выборка древесины выполнялась в один размер.

Выставленные по высоте ножи фиксируются болтами. Ими распирают паз, подобная установка предотвращает вылет инструмента из паза.

Ставят полосы в нижней части каркаса. На них монтируется электродвигатель.

Остается натянуть ремень. Имеющийся в наличии блок шкивов позволяет выполнять нужное натяжение клинового ремня.

Основная сборка завершена. Остается присоединить провода, произвести монтаж пусковой арматуры. Остается выполнить ходовые испытания и настроить положение столов и ножей.