Основная функция гидравлических фильтров – защита гидросистемы и предохранение ее компонентов от износа. Фильтры обеспечивают поддержание основных компонентов гидравлической системы в рабочем состоянии. Применяются гидравлические фильтры в гидросистемах и трансмиссиях землеройных, погрузочных, лесозаготовительных машин, в дорожно-строительной технике, в оборудовании химических, бетонных, асфальтовых предприятий, буровых установок, а также в сельскохозяйственной технике. Гидравлические фильтры обеспечивают безопасность систем при работе в условиях экстремальных давлений. Вот почему качественные гидравлические фильтры и их комплектующие – возможность сохранить работоспособность гидросистем и трансмиссий, тем самым сэкономив средства владельца оборудования.

Большая часть дефектов, появляющихся в гидросистемах, связана с загрязнениями. Так, недостаточная фильтрация гидравлической жидкости – это 80% дефектов системы. Образуются загрязнения в жидкости в результате механического износа деталей. При трении детали образуют металлическую стружку, которая попадает в рабочую жидкость гидросистемы. Кроме нее в роли загрязнителя может выступать эмульсированная или свободная вода. Также в систему могут попадать различные типы загрязнителей и из воздуха.

Также загрязнения изначально содержатся в новом масле – вода, кремний, волокна, различны металлы. А в процессе эксплуатации дополнительные загрязнители попадают в жидкость с фильтра-сапуна и уплотнений рабочих гидроцилиндров. Поэтому для обеспечения качественной и надежной работы оборудования, использование фильтров является необходимым условием.

Каждый фильтр обладает важным критерием – эффективностью фильтрации. Он рассчитывается исходя из значений числа загрязнителей до него и после. При этом по мере использования фильтра и засорения его в процессе работы коэффициент изменяется. Поэтому необходимо тщательно следить за состоянием фильтров и менять их по мере необходимости.

Виды фильтров

В гидравлических системах наиболее широкое применение получили следующие виды фильтров:

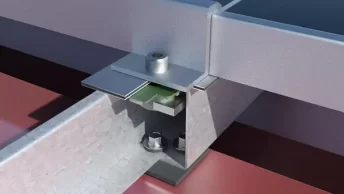

- Механические напорные – фильтры в которых поток жидкости протекает через фильтрационный материал, под действием перепада давлений. РИС фото напорный фильтр

- Механические гравитационные – фильтры, к которых жидкость проходит через фильтрационный материал под действием своего веса.

- Центрифуги, в которых отбор частиц загрязнения из рабочей жидкости происходит под действием центробежных сил. Этот способ применяют для очистки сильно загрязненных жидкостей, или для отделения воды, содержащейся в гидравлическом масле.

- Выжимающие жидкость – в этих фильтрах жидкость выдавливается из твердых частиц с помощью фильтрующего пресса. Этот способ фильтрования используется в пищевой промышленности.

- Магнитные – фильтры, позволяющие задерживать металлические частицы с помощью магнитов или электромагнитов.

Если у вас есть оборудование, то, вероятно, есть и система гидравлической фильтрации

Машина, которая окажется перед вами в мастерской, может быть оснащена всеми или только некоторыми фильтрами перечисленных выше типов. Важно, чтобы каждый владелец и пользователь оборудования, оснащенного встроенными гидравлическими системами, понимал жизненно важную функцию фильтрации, которая заключается в предотвращении неполадок, и регулярного технического и сервисного обслуживания. Только так можно исключить повреждение дорогостоящих компонентов техники, причиной которого является ненадлежащая фильтрация. Выбор высококачественных гидравлических фильтров, соответствующих рекомендациям производителя для конкретной машины, — это не просто наилучший практический подход; обычно это и более экономичный вариант для владельца оборудования.

Назначение

Используются гидравлические фильтры в трансмиссиях и системах строительных, землеройных, погрузочных и прочих машин. В оборудовании для химических и асфальтовых предприятий, буровых установках и сельхозтехнике. При помощи приборов обеспечивается безопасная работа систем при любых условиях, включая экстремальные давления. Именно поэтому не стоит экономить на качестве фильтрующих элементов для гидравлики.

Основное количество дефектов и поломок гидросистем, так или иначе, связано с загрязнениями. Таким образом, недостаточная фильтрация жидкости быстро приведёт к дефектам системы.

Загрязнения в жидкости образуются по причине механического износа элементов. При трении деталей возникает металлическая стружка, проникающая в жидкость гидросистемы. В роли загрязнителя также выступает эмульсированная вода и прочие виды загрязнителей, проникающие из воздуха.

Ещё источники засорений могут содержаться в новом масле. При эксплуатации загрязнители попросту проникают в жидкость с фильтра и уплотнений. Поэтому для качественной и долговременной работы оборудования, применение фильтрующих компонентов является важным условием.

Каждый гидрофильтр должен отличаться эффективной фильтрацией. По мере засорения фильтрующего элемента, его пропускная способность изменяется. Что предполагает тщательное слежение за его состоянием и сменой.

Как правило, гидросистемы оснащаются фильтрами нескольких типов. Каждый элемент выполняет поставленные задачи. Однако в системах могут использоваться и дополнительные очищающие устройства.

Чем отличаются гидравлические и масляные фильтры?

Прежде всего давайте разберемся, чем отличаются фильтры, используемые в гидросистемах, от фильтров систем смазки? Можно ли использовать гидравлические фильтры для фильтрации смазочного масла?

Хотя фильтры обоих типов созданы на основе одних и тех же принципов, имеются некоторые различия, связанные с разным назначением данных фильтров. Как правило, в гидросистемах устанавливается несколько фильтров, выполняющих разные функции. Поэтому существует несколько типов гидравлических фильтров, отличающихся в зависимости от места установки фильтра в гидросистеме и по конструкции (и принципу действия).

Фильтры грубой очистки в баке изготавливаются из металлического волокна от 90 до120 мкм.

Всасывающие гидравлические фильтры обеспечивают очистку масла (т. е. защиту насоса) от сравнительно крупных фракций грязи, могут устанавливаться в гидробаке, на крышке бака либо перед насосом. Рассчитаны на среднее давление около 70 бар. Производятся из целлюлозы или стекловолокна с номинальной тонкостью отсева 5–25 мкм. Дополнительно оснащаются тонкой ячеистой сеткой из нержавеющей стали, задерживающей частицы диаметром от 25 до 60 мкм. Фильтруют гидромасла любых видов.

Напорные гидравлические фильтры располагаются после насоса в напорной магистрали гидросистем дорожной техники, защищая высокочувствительные компоненты системы. Рассчитаны на тяжелые условия работы и высокое давление (110–450 бар), с расходом до 1000 л/мин, полнопоточного типа, способные выдержать перепады давления до 210 бар, имеют повышенную прочность конструкции, что обычно отражается в более высокой цене, корпус выполняется из высокопрочного чугуна или стали, из-за чего заметно тяжелей остальных видов гидравлических фильтров. В них используются фильтрующие элементы из стекловолокна с абсолютной тонкостью отсева 3–25 мкм. Диапазон рабочих температур среды – от –40 до +80 °С.