Как организовать сбыт арболитовых блоков?

Когда продажа арболитовых блоков осуществляется без посредников, исключается наценка на продукцию. Поиск клиентов – это еще одна важная цель предпринимателя, т.к. быстрой окупаемости и хорошей прибыли можно достичь при продаже всех произведенных блоков.

Спрос на арболитовую продукцию падает в конце осени и появляется, когда возобновляются строительные работы. Чтобы исключить простои, нужно найти оптовых заказчиков и подписать с ними договоры на поставку блоков.

Арболитовые изделия приобретают:

- строительные фирмы;

- частные лица;

- гипермаркеты и строительные склады;

- подрядные организации.

Если уменьшить себестоимость арболитовых блоков и накладные расходы, но при этом не ухудшить качество, можно продавать их дешевле на 15-20%, чем у конкурентов. Так вы привлечете большее число покупателей.

В продвижении бизнеса следует использовать оффлайн и онлайн методы:

- В первом случае прибегают к СМИ, наружной рекламе, раздаче листовок и буклетов, выставкам. Печатную продукцию нужно распространять в супермаркетах и там, где есть большое скопление людей.

- При онлайн-продвижении целесообразно создать свой сайт (лендинг), использовать контекстную, баннерную рекламу, таргетинг, соцсети.

На первых порах затраты на рекламную компанию будут большими, постепенно их уменьшают. Зато таким образом вы сможете сформировать клиентскую базу и не волноваться за сбыт результатов производства.

Постарайтесь выделиться среди конкурентов не только более привлекательной ценой за блок, но и различными интересными предложениями. Например, позвольте первым клиентам получить образец на бесплатной основе. Они убедятся сами в качестве арболитовой продукции и, вероятней всего, у них будут о вас хорошие отзывы, а дальше уже «сарафанное радио» сделает свое дело.

Арболит: что это?

Деревобетон (древобетон) — это арболит, название которого происходит от французского слова «дерево» (arbre). Изготавливают материал из трех составляющих — из древесной щепы (ель, лиственница, сосна), цемента и химических добавок. Четвертый незаменимый компонент — вода.

Древесная щепа

90% в составе — отходы деревопереработки. Прочность этого стройматериала в большей степени зависит от вида сырья, которое используют для производства арболитовых блоков. Древесная щепа должна быть качественно высушенной, иметь определенный размер. Если говорить о максимуме, то эти характеристики таковы: толщина 5 мм, ширина 10 мм, длина — 40 мм. Однако лучшими показателями считают 3-5 мм, 5-10 мм, до 25 мм соответственно.

Чаще используют хвойные породы деревьев, лиственные — реже. Костра льна, солома, стебли хлопчатника, стружки или опилки — сырье, которое нежелательно для изготовления арболита. Идеалом считается щепа без добавления листьев, коры или других подобных примесей. Присутствие 2 первых ингредиентов допустимо (5% листьев, до 10% коры), но оно все-таки строителями не приветствуется.

Не всегда производители, занимающиеся изготовлением арболитовых блоков без «отрыва от производства» (на лесопилках, в других деревообрабатывающих компаниях), строго следят за составом продукции. Некоторые из них добавляют в арболитовые блоки то, что есть в наличии, поэтому качество такого стройматериала нередко гораздо ниже требуемого.

Цемент

Для любых строительных работ рекомендуют выбирать достаточно качественные марки цемента: не менее М400. Причина этого — потеря некоторых его свойств уже в период хранения. Поэтому даже продукция, поступающая с завода, в какой-то мере не соответствует своим прочностным характеристикам.

К компонентам арболита, являющегося легким видом бетона, требования жестче. Для того чтобы стройматериал соответствовал всем требованиям, его производят из цемента М500. Такие изделия гарантируют достаточную прочность.

Минеральные добавки

В производстве деревобетона разрешено использовать жидкое стекло, известь, сернокислый алюминий (сернокислый глинозем, сульфат алюминия), силикат-глыбу, хлорид кальция. Минерализация необходима для защиты материала от биологической угрозы, от воздействия влаги, для повышения сцепления настолько разнородных компонентов.

Минеральные добавки добавляют в воду заранее. Сначала жидкость равномерно смешивают со щепой в течение 20 секунд. Затем в полуфабрикат добавляют цемент, который перемешивают со щепой дольше — на протяжении 3 минут.

Большая разница: опилкобетон и арболит

Некоторые называют арболит опилкобетоном, но это совершенно разные материалы. Главные компонент деревобетона — щепки, а в составе второго — древесные опилки, которые не обладают армирующими свойствами.

По этой причине изделия из мелких отходов быстро деформируются, разрушаются. Еще один недостаток опилкобетона — добавление большей (чем необходимо) доли песка. Такое нарушение технологии — секрет недобросовестных производителей. Логичный результат этого «преступления против человечества» — крошащиеся стены дома.

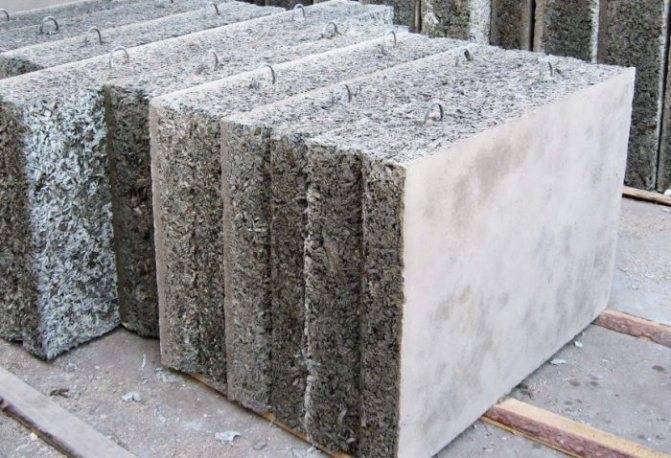

Изготовление арболита

Формование блоков осуществляют максимум за 15 минут. Процесс может быть ручным (с виброванием, без него) либо механическим — на вибростанке, с прессом или без пригруза. Последний, механический способ позволяет получить высококачественные блоки арболита с идеальными размерами, плотностью и хорошей геометрией. При кустарном производстве используют выдерживание в опалубке.

Прессование в этом случае необходимо не для уплотнения. Цель этой операции — лучшее распределение цемента между щепой, увеличение площади их соприкосновения. Вибрацию используют строго дозированно. В противном случае большая часть цементного теста может осесть на дно формы, а это не позволит получить качественный продукт с равномерным распределением раствора.

Требование к производству

Есть некоторые особенности у процесса производства арболита. К ним относится:

- Точность дозировки всех компонентов. Возможные отклонения могут составлять лишь 2-3%, но не более.

- Идеальное количество воды. Если ее будет мало, то бетонный раствор не получится, так как не произойдет реакции цемента с водой. Избыток влаги снижает прочность, продлевает срок, необходимый для ее набора.

- Набор химических добавок. Он зависит от многих факторов. Например, для щепы из лиственницы, в отличие от других хвойных пород, необходимо их удвоенное количество. На объем добавок точно так же влияет размер наполнителя, влажность.

- Определенная температура воды для растворения в ней минерализаторов. Минимум — +15°. Чтобы обеспечить это условие, жидкость заранее подогревают. Другой возможный выход — использование в роли минерализатора «горячего лекарства» — хлорида кальция — CaCl2.

Соотношение всех компонентов, их оптимальную дозировку находят опытным путем, производя многочисленные испытания готовых образцов. В этом случае, как и всегда, преимущество на стороне серьезных производителей. Блоки арболита, сделанные кустарным способом, наоборот, могут стать для будущих строителей очень неприятным «котом в мешке».

Виды арболита

Материал делится на 2 основных вида: конструкционный и теплоизоляционный. Первый предназначается для возведения несущих поверхностей, он имеет достаточную плотность — от 500 до 850 кг/м3 (по некоторым данным — до 1200 кг/м³). Второй арболит используют только в роли теплоизоляционного материала. Его плотность — 400-500 кг/м3.

Существует третий, промежуточный вариант — конструкционно-теплоизоляционный арболит (450-600 кг/м3). Его можно использовать в любом качестве: для сооружения капитальных стен, а также для строительства перегородок.

Есть 3 формы арболита — плиты, блоки, монолитный арболит.

- Плиты (панели) — продукция, отличающаяся большей длиной, шириной, но меньшей толщиной.

- Блоки — типичный материал для кладки стен (200х300х500 мм). Есть изделия, имеющие U-образный профиль, они предназначены для перемычек над дверными, оконными проемами.

- Монолитный деревобетон (моноарболит) — самая дешевая продукция, не слишком прочная. Чтобы устранить недостаток, стены усиливают слоями тяжелого бетона.

Сырье, затраты и гаражное производство

Множество инструкций, которые вы можете обнаружить в интернете, говорят о простой технологии производства арболита. Как уверяют авторы, линию по выпуску блоков можно организовать прямо у себя в гараже или во дворе частного дома. Внесем свою лепту: это некоторое лукавство.

Конечно, мешать цемент и древесную щепу можно бетономешалкой и раскладывать вручную по самодельным формам. Но будет ли такой бизнес выгодным? Давайте разберемся.

Производство любого строительного материала начинается с качественного сырья. В нашем случае это щепа, цемент, вода и ряд химикатов, на которых мы остановимся несколько позже. Начнем с первого ингредиента – щепы. Предприниматели-новички делают большую ошибку, считая, что этот материал они легко раздобудут на ближайшей лесопилке. Это не так. Еще в 1982 году советские строители разработали идеальный рецепт арболита. Размер щепы в нем должен быть не менее 10 мм в ширину, 5 мм в толщину и 25 мм в длину. Таких отходов на лесопилке или пилораме вы не найдете. Отходы их производства – опилки, а это куда меньшая по размерам фракция.

В последнее время щепа – это весьма востребованный материал. Кроме арболита из него производится ориентированно-стружечная плита. Этот вид фанеры делают на крупных комбинатах, которые закупают сырье у лесопользователей. Щепу производят из горбыля и других отходов, которые не относятся к классу деловой древесины. Поэтому готовьтесь перебивать цену и закупать дополнительное оборудование – дробилку. Второй путь – покупка у лесопользователей сучьев с деляны. Они дешевле, но требуют затрат по сбору и доставке и опять же дробилки для переработки в сырье для арболита.

Простым дроблением подготовка щепы не ограничивается. Ее нужно правильно высушить. Если этого не сделать, то сахара, оставшиеся в древесине, начнут «бродить» и структура блока будет испорчена. Для устранения проблемы есть два пути :

- Щепу можно высушить в теплое время года под продуваемым навесом. Процесс займет 4-5 месяцев. Из этого вытекает, что помимо дробилки вам потребуется потратить некоторые средства на постройку склада для сушки сырья. Запасайтесь финансами на текущие расходы. Прибыль вы получите, только когда реализуете первую партию продукции – через 3-4 месяца.

- Использование химикатов (сульфат алюминия и хлорид кальция). Они позволяют сократить процесс связывания сахаров и выведения лишней влаги до 96 часов, но делают подготовку сырья дороже. Работа с этими химикатами потребует мероприятий по технике безопасности персонала и защите окружающей среды.

Уже на первом этапе производство арболита не выглядит таким простым, не так ли?

Два вторых ингредиента не являются дефицитом, но, как всегда, не все так просто. Цемент нужно хранить в определенных условиях – в первую очередь, при определенной влажности. Вариантов тут, опять-таки, два: строить склад или работать «с колес». Второй вариант неприемлем даже для малого бизнеса. Итак, вам понадобится второй, пусть небольшой склад.

Поэтому бетономешалка, лопата и самодельная форма для бизнеса не подходят. Оборудования, которое может обеспечить приемлемое качество, на рынке достаточно. Его цена зависит от производительности и бренда. Станки для производства арболита могут стоить от 250 тысяч рублей до 1,5 млн.

Ну и еще до того, как вы приобретете станок, подготовьте подходящее помещение. Оно должно быть не только подключено к водопроводной и производственной электрической сети, но и отапливаться в холодное время года. При производстве и сушке арболита необходимо 12-15 градусов минимальной постоянной температуры. Этого требует процесс дегидрации бетона, а также адгезии (сцепки) цемента с деревом.

Итак, подобьем итоги. Что потребуется для производства качественного арболита?

- Доступ к сырью. Вам нужен надежный поставщик древесины для производства щепы. Лучший вариант – это лесопользователь из вашего региона. Ну и про поставщика цемента и химикатов тоже не забываем.

- Средства на строительство склада щепы, цемента и производственного помещения. Впрочем, подходящие помещения можно снять в аренду. Присмотритесь к простаивающим заводским цехам в вашем городе. Такие промстроения уже обладают всей инфраструктурой.

- Средства на оборудование. Только профессиональные станки позволят изготавливать продукцию достойного качества.

- Оборотные средства. Весь цикл производства нужно финансировать до получения прибыли.

- Транспорт для доставки сырья (опционально).

- Не забываем про официальную регистрацию бизнеса. Инструкций по этому пункту достаточно много в нашем журнале.

Подходит ли подобный бизнес для размещения в гараже или во дворе частного дома? Ответ очевиден – нет.

Общие требования

Требования, предъявляемые к помещению, в котором планируется организация линии мини-завода по изготовлению арболитовых блоков:

- лучше если помещение будет располагаться недалеко от источников сырья, что позволит минимизировать расходы на доставку составляющих арболита (в сельской местности и в пригороде песок довольно дешево стоит, а щепу, опилки или стружку можно доставлять с ближайшей лесопилки);

- рекомендуется использовать нежилое помещение (приблизительный размер – 25 х 15 метров, а высота – около 5 метров), утепленное, так как оптимальная температура должна варьироваться в пределах от 18˚ до 21˚ С в зимнее время (это позволит блокам из арболита равномерно высыхать);

- оконные проемы не должны превышать 7-9% от площади стен;

- предусмотреть наличие двух шлюзов: для доставки сырья и выгрузки арболитовых блоков;

- для работы оборудования необходима трехфазная электросеть с напряжением в 380 вольт;

- оснащение противопожарными датчиками и средствами пожаротушения (гидрантами, огнетушителями) обязательно.

Подводим итог: линия может располагаться в любом сарае, коровнике или ангаре, монтаж которого можно быстро произвести, при условии, что они отвечают вышеизложенным требованиям.

Требования к сырью:

- для предотвращения усадки блоков в процессе производства песок надо приобретать «немытый»;

- цемент рекомендуется хранить в заводской упаковке вплоть до момента начала процесса изготовления блоков;

- в производстве используется только сухая щепа (во избежание процессов гниения в готовых изделиях);

- прочность готового изделия после высыхания зависит от размеров щепы, которые в идеале должны быть следующими: длина – до 25 миллиметров, а ширина – до 5 миллиметров).

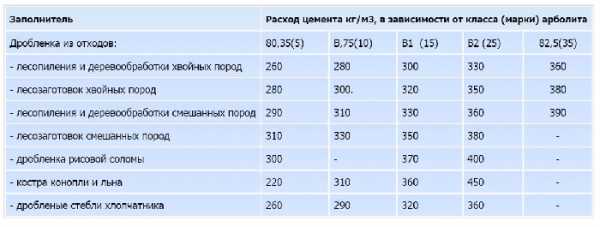

Состав смеси и пропорции

Когда готовится производство арболитовых панелей, надо тщательно подбирать состав смеси и соотношение между ее частями. В качестве наполнителя неизменно выступают отбросы переработки дерева. Но так как арболит является разновидностью бетона, он содержит цемент.

Благодаря органическим компонентам материал отлично удерживает тепло и не пропускает посторонние звуки. Однако, если нарушены основные пропорции, эти качества нарушатся.

Надо понимать, что лишь некоторые виды стружки могут применяться для производства арболита. В этом его существенное отличие от опилкобетона. Согласно действующему ГОСТ, жестко регламентированы габариты и геометрические характеристики всех фракций материала.

В результате специальных научно-практических исследований было установлено, что самая лучшая щепа:

- по форме напоминает портняжную иглу;

- имеет длину до 2,5 см;

- имеет ширину от 0,5 до 1 и толщину от 0,3 до 0,5 см.

Причина проста: дерево при иных пропорциях поглощает влагу неодинаково. Соблюдение рекомендованных исследователям габаритов позволяет компенсировать разницу.

Кроме размеров, надо тщательно отбирать и породы дерева. Ель, бук подойдут, но лиственница не годится. Можно применять березовое и осиновое дерево.

Они позволяют избежать возникновения плесневых гнезд или поражения сырья иными патологическими грибками.

В производстве арболита иногда применяют кору и хвоинки, но их предельная доля составляет 10 и 5% соответственно.

Еще иногда берут:

- льняную и конопляную костру;

- солому риса;

- стебли хлопка.

Наибольшая длина таких компонентов составляет максимум 4 см, а ширина должна быть не более 0,2 — 0,5 см. Запрещено использовать паклю и очесы больше, чем 5% от массы употребляемого наполнителя. Если применяется костра льна, ее придется 24-48 часов вымачивать в известковом молоке. Это намного практичнее, чем 3 или 4 месяца выдерживать на открытом воздухе. Если не прибегнуть к такой обработке, содержащиеся в составе льна сахара будут разрушать цемент.

Что касается самого цемента, чаще всего для производства арболита применяют портландцемент. Именно его начали использовать для этой цели еще несколько десятилетий назад. Иногда к портландцементу добавляют вспомогательные вещества, которые увеличивают морозостойкость конструкций и улучшают другие их характеристики. Также в отдельных случаях может употребляться стойкий к сульфатам цемент. Он эффективно противостоит воздействию ряда агрессивных веществ.

ГОСТ требует, чтобы в теплоизоляционный деревобетон добавляли только цемент марки М-300 и выше. Для конструкционных блоков применяют лишь цемент категории не ниже М-400. Что касается вспомогательных добавок, их масса может составлять от 2 до 4% суммарной массы цемента. Количество вводимых компонентов определяется маркой арболитовых блоков. Хлорид кальция и сульфат алюминия употребляют в объеме не более 4%.

Таково же предельное количество смеси хлорида кальция с сульфатом натрия. Есть еще пара комбинаций, в которых хлористый алюминий объединяется с сульфатом алюминия и хлоридом кальция. Эти два состава употребляются в количестве до 2% от общей массы закладываемого цемента. В любом случае соотношение между вспомогательными добавками 1: 1. Но чтобы эффективно сработали вяжущие компоненты, требуется использовать воду.

В ГОСТ прописаны жесткие требования к чистоте используемой жидкости. Однако в реальном производстве арболита часто берут любую воду, которая пригодна для технических нужд. Нормальное схватывание цемента требует подогрева до +15 градусов. Если температура воды падает до 7-8 градусов тепла, химические реакции идут намного медленнее. Соотношение компонентов подбирают так, чтобы обеспечить необходимую крепость и плотность деревобетона.

Изделия из арболита можно армировать при помощи сеток и стержней из стали. Главное, чтобы они соответствовали нормам отраслевых ГОСТ.

Стандарт требует от производителей дважды за смену или чаще тестировать приготавливаемую смесь на соблюдение таких показателей:

- плотность;

- удобство укладки;

- склонность к расслаиванию;

- количество и размер пустот, разделяющих зерна.

Тестирование проводят в специальной лаборатории. Его проводят для каждой партии смеси на 7 и на 28 сутки после затвердевания. Стойкость к морозу определяют обязательно и для декоративных, и для несущих пластов.

Чтобы выяснить теплопроводность, мерят ее на отобранных по специальному алгоритму образцах. Определение влажности производят на пробах, отбираемых из готовых каменных блоков.

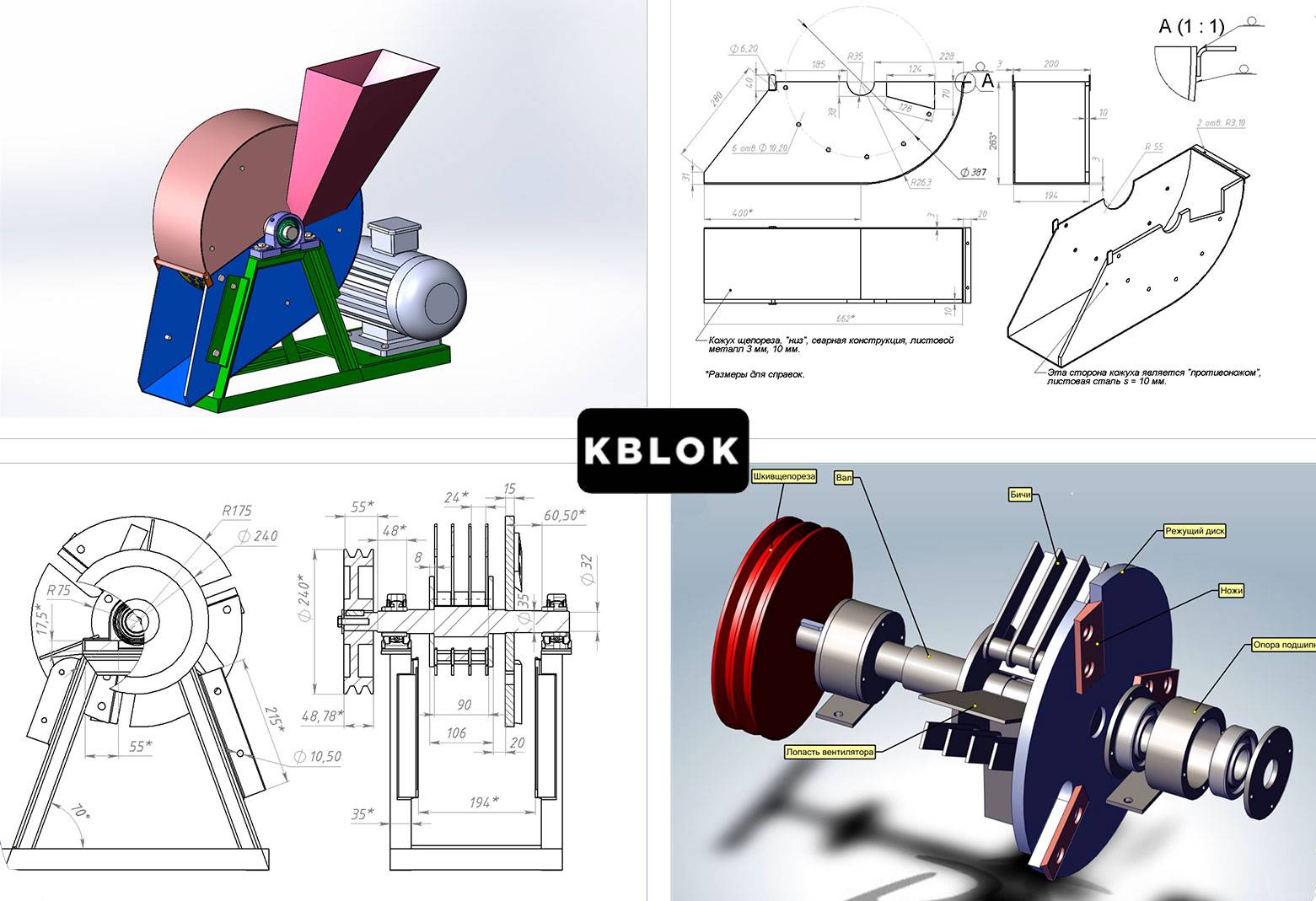

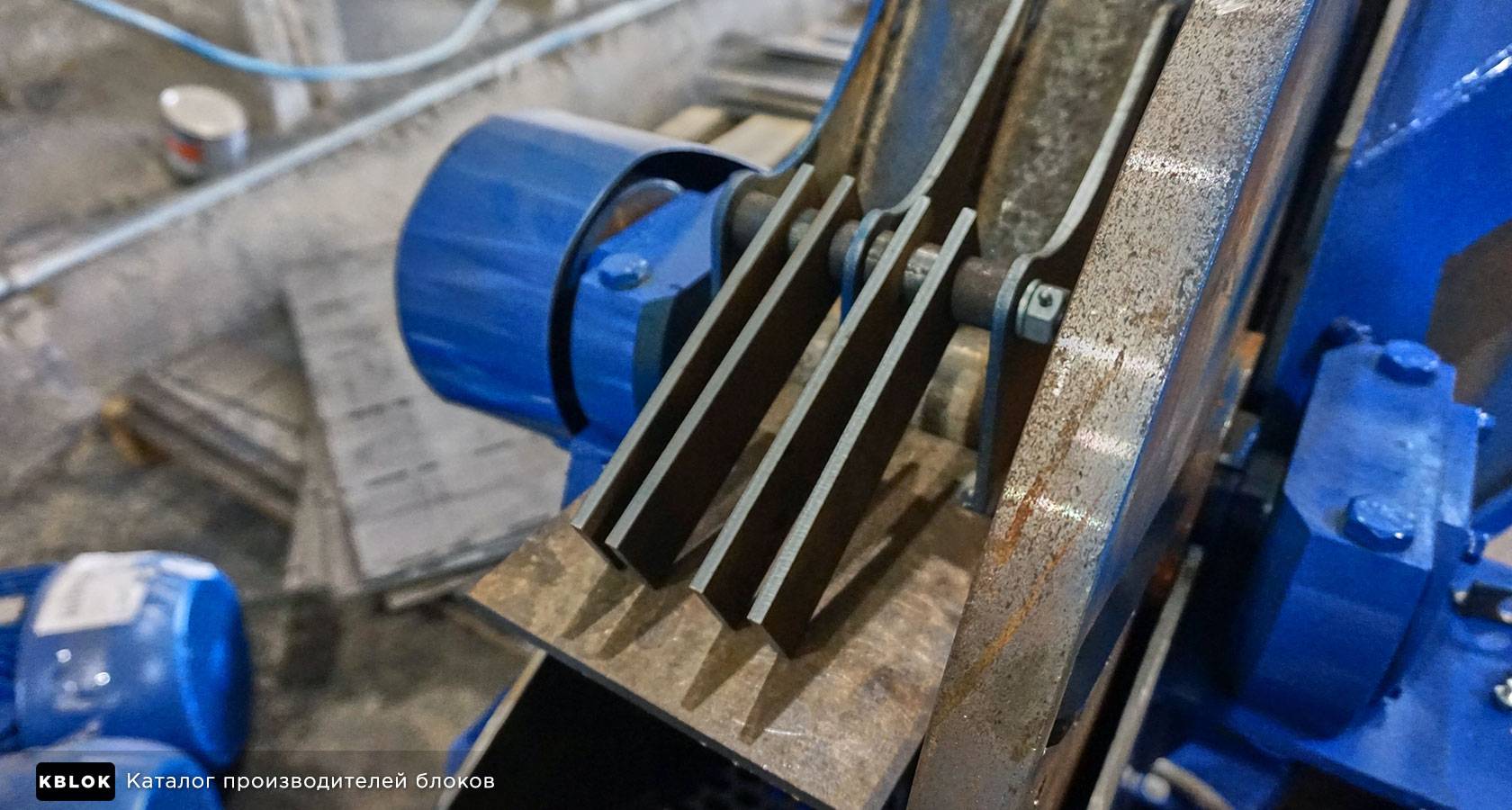

Щепорез своими руками: советы, рекомендации, чертежи и видео

Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять. Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

В течении первой недели рекомендуется использовать щепорез для изготовления арболита в режиме минимальной нагрузки и недолгое время, чтобы избежать заклинивания подшипников, которое может произойти в результате их перегрева. Если станок нужен исключительно для собственных целей, то есть смысл сделать шепорез для арболита своими руками, так как если приобретать его в заводском исполнении, то обойдется он не очень дешево.

Сделанный щепорез можно поставить под навесом на приусадебном участке или в гараже. Главная Стеновые материалы Арболит Щепорез для арболита своими руками: чертежи, схемы, узлы сборки.

Изготовление арболитовых блоков не требует особо большого умения и слишком сложных инструментов. Как и в случае обычного бетона, главным здесь является правильный выбор состава и этап перемешивания

Но как раз при изготовлении деревобетона важно получить и нужное сырье. Технологическая линия производства деревобетона состоит из нескольких узлов: получение щепы должного размера, смешивание ее с другими ингредиентами, подача в формы и отверждение в формах

Реализовать такую линию можно и в условиях частного строительства.

Содержание Щепорез для арболита: принцип работы Основные узлы щепореза Изготавливаем щепорез для арболита своими руками Диск с ножами Молотки Сито для щепореза Защитный кожух, воронка, приемный бункер и рама Двигатель Собираем узлы щепореза.

Основные размеры щепореза для арболита. Рубильный диск с ножами. Вал и крепление для молоточков.

Молоточки и приваренный отбойник. Расстояние между молотками в дробилке арболита.

Другие недостатки арболита

Когда речь заходит о плюсах и минусах арболита, многие склонны утверждать, что, несмотря на множество недостатков, этот материал стоит дешевле других легких бетонов. На самом же деле, если учесть все вышесказанное, становится очевидно, что хоть сам по себе арболит и стоит довольно дешево, конечная стоимость готовой постройки будет намного больше. Если вы хотите приобрести качественный арболит, произведенный в соответствии со всеми требованиями, то стоить он будет в 1,5 раза дороже газобетона.

Арболит это любимое «лакомство» мелких грызунов, которые прогрызают в стенах целые лабиринты. Чтобы не сталкиваться с такими «соседями» придется задуматься о постройке цоколя на бетонной основе, что снова приводит нас к тому, что этот материал не такой уж и дешевый, как могло показаться.

Стоит сказать несколько слов об опилкобетоне, который часто путают с арболитом, а иногда и специально выдают за него.

Автоматизированная линия Арболит-2

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси. Далее готовый раствор поступает по ленточному конвейеру в бункер – накопитель. Оператор подает смесь из бункера в матрицу, установленную на вибростанке. При включенном вибраторе, уплотняет смесь с помощью верхнего прижима. Далее одним нажатием ногой на рычаг, достает готовый арболитовый блок из матрицы и ставит его на стеллаж, поддон или пол, в зависимости от Ваших условий производства. Время изготовления 1 блока составляет от 15 до 30 секунд.

Компактность установки и ее простые принципы работы позволят вам открыть производство новой, востребованной на рынке продукции без существенных вложений в расширение территорий, обучение и наем персонала. При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Высокое качество выпускаемой продукции.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным. На арболитовые блоки уже сформирован достаточно высокий спрос, как со стороны частных строителей собственного жилья, так и бригад, осуществляющих возведение жилых и коммерческих зданий по договору. Причиной быстрого входа на рынок стали уникальные свойства, которые совместили в себе все лучшее от древесины и бетонных блоков:

- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

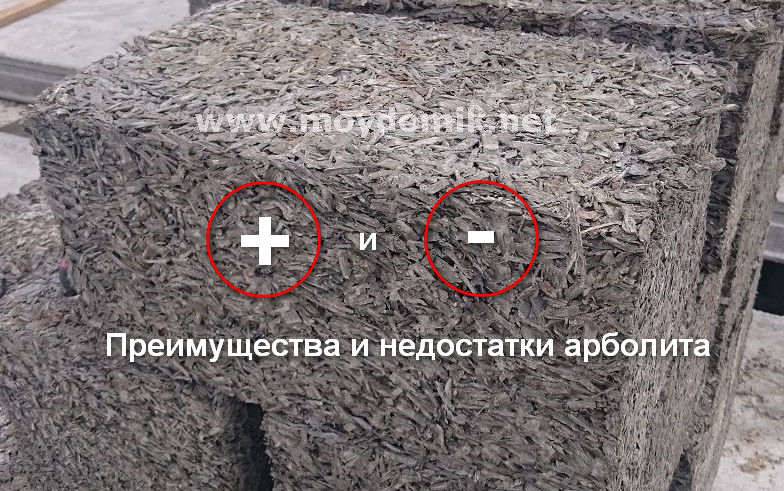

Арболит: преимущества и недостатки

Как и говорилось выше, арболит имеет массу преимуществ и ровно столько же недостатков – прежде чем принять решение в пользу строительства дома из этого материала, нужно тщательно их взвесить. Как говорится, все познается в сравнении. Именно этим мы для начала и займемся. Начнем с преимуществ – к ним можно отнести следующие характеристики арболита.

- Высокие теплоизоляционные характеристики, которые достигаются добавлением в этот материал большого количества древесных опилок. По такому же принципу современные строители изготавливают так называемую теплую штукатурку.

- Прочность, которая мало чем уступает шлакоблоку, ракушняку или газобетону.

- Долговечность – при условии соблюдения технологии изготовления и правильной укладке с последующей отделкой, блоки из арболита способны служить не меньше, чем другие подобные материалы.

- Малый вес, который в значительной мере упрощает работу с этим строительным материалом.

Простота и дешевизна изготовления. Вопрос, как сделать арболит, достаточно просто решить даже в домашних условиях – и что самое интересное, можно обойтись даже без специального оборудования.

Теперь о недостатках – их так же, как и преимуществ, немало, но мы рассмотрим только самые основные, которые в значительной мере могут повлиять на решение о выборе арболита в ту или иную сторону.

- Арболит, а вернее содержащиеся в нем в большом количестве опилки сильно подвержены воздействию влажности, в результате чего происходит его быстрое разрушение. Защитить арболит от воздействия влаги помогает штукатурка – кроме того, эта же штукатурка повышает прочность блоков. Здесь все, как и с ракушняком, который в неоштукатуренном виде является хрупким и крошится под воздействием окружающих факторов. Но стоит только эти материалы оштукатурить, как они приобретают высокие прочностные характеристики.

- Строительный материал арболит очень любят мелкие грызуны – им нравится жить в нем и прогрызать многочисленные норки. Как ни странно, но этот факт можно расценить не только как отрицательный момент – животные не живут где попало, и раз им здесь нравится, значит на то есть веские причины. В принципе, защитить стены дома из арболита можно бетонным цоколем толщиной от 50мм – он заливается на высоту 0,5мм и решает все проблемы с мелкими грызунами. Также решить вопрос крысино-мышиных налетов на арболит можно с помощью мелкой сетки рабица, заложенной под штукатурку.

В принципе, это все основные недостатки, которыми обладает арболит. Теперь делайте выбор, а мы пока расскажем вам о технологии изготовления блоков из этого материала.

Технические характеристики арболита

Преимущества арболитных блоков

Арболит, как строительный материал, обладает рядом преимуществ, к которым относятся:

- Арболит — экологически безопасный строительный материал;

- Толщина арболита всего 30 см, но при этом его теплоизоляционные и звукоизоляционные свойства выше чем стена толщиной в три кирпича (75 см);

- Легко подвергается любой механической обработке, будь то пиление, шлифовка, сверление и т.д.;

- Блоки арболита, в отличие от дерева, не подвергаются процессам гниения, заражению грибком и другими микроорганизмами;

- Строительство зданий и сооружений с помощью арболитных блоков проходит в самые короткие сроки с наименьшими затратами сил и финансовых средств;

- Высокая огнестойкость позволяет применять его для строительства объектов с повышенными противопожарными требованиями;

- Относится к легкому строительному материалу. Его масса намного меньше, чем вес большинства других строительных материалов;

- Благодаря его крупнопористой структуре обеспечивается улучшенный воздухообмен и уровень влажности в помещении;

- Дома построенные из арболита отличаются повышенной долговечностью и их эксплуатационный срок значительно превышает потребности человека.

Оборудование для производства арболитовых блоков: техническое оснащение предприятия

Оборудование покупают в зависимости от того, какая была выбрана технология производства арболитовых блоков, исходя из применяемого сырья и желаемых объемов выпуска:

| Оборудование | Назначение | |

|---|---|---|

| Машины ДУ-2, РРМ-5, МР-500 и аналоги | Для рубки древесины. Более тщательно дробят сырье молотковые мельницы, щепорезы, агрегаты типа ДМ-1. | |

| Вибростол | Необходим для очистки щепы от коры, кусков грязи, земли. | |

| Лопастные либо цикличные смесители принудительного действия | В них готовится смесь для арболитовых блоков. | |

| Бетонораздатчики / кюбеля | Для перевозки готового раствора к формам. | |

| Вибропрессы Кондор, Рифей и др. | Для уплотнения блоков. | |

| Тепловые камеры | С их помощью добиваются полного затвердения арболитовых изделий. Они могут оснащаться ИК-излучателями, ТЭНами и позволяют выставлять требуемый для производства блоков уровень влажности, температурный режим. | |

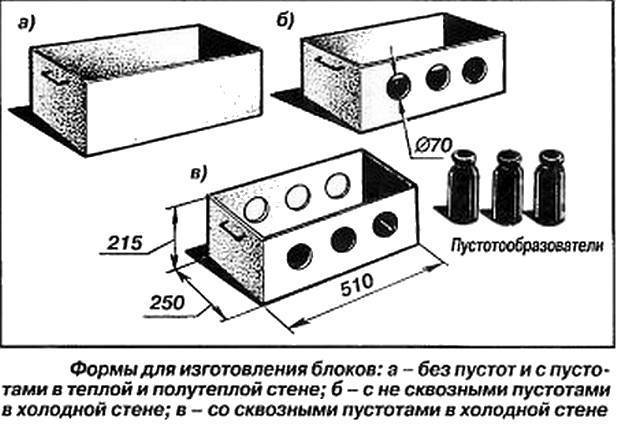

| Формы | Подбираются в соответствии с размерами арболитовых материалов, которые вы собираетесь изготавливать. Их не обязательно приобретать, можно сделать своими руками из досок толщиной 2 см. После того, как они сбиваются в определенных размеров формы, внутри производят обшивку слоем фанеры, затем слоем линолеума/пленки. |

Если заниматься производством блоков в домашних условиях, понадобится следующий комплект:

- подающий стол;

- вибростол;

- уловитель щепы;

- разъемные металлические формы и прилагающиеся к ней вставки;

- ударно-встряхивающий стол;

- дозатор измельченной древесины, цемента;

- виброформовочная машина;

- установка, поднимающая формы;

- поддоны;

- лоток для приема арболитовой смеси.

С таким перечнем агрегатов можно добиться за месяц неплохих объемов производства (около 300 кв. м). Чтобы разместить оборудование, нужно 500 кв. м площади. При этом затрачивается всего лишь 15-40 кВт/ч электроэнергии.

В случае с промышленным производством в больших объемах лучше купить линию высокой степени автоматизации, изготавливающую блоки из арболита и включающую все необходимые механизмы.

Подобное оборудование для производства арболитовых блоков может быть в разных вариациях и комплектации.

Стандартный комплекс включает:

- бетоносмеситель,

- щепорубительный аппарат,

- поддоны,

- сушильную камеру,

- пресс-формы,

- вибропресс.

Производство на мощных установках позволяет выпускать за одну 8-часовую смену до 800 блоков. Стоимость таких достигает 1,5 млн. руб.

Промышленное оборудование можно купить у следующих компаний:

«Арболит» (https://www.arbolit.com/Zapusk-proizvodstva-arbolita).

Фирма готова предложить линии по производству древесно-цементных блоков: Лига-Автомат, Лига-7, Лига-8У и др. «Арболит» оказывает услуги по пуско-наладке, обучению работников, выпуску пробной партии.

Агрегаты отличаются простотой работы и удобством эксплуатации, компактностью, низким сроком окупаемости, полным использованием древесных отходов, небольшим числом обслуживающего персонала.

«Русский арболит» (https://ruarbolit.ru/oborudovanije).

Предприятие начиная с 2006 года занимается проектированием и продажей готовых линий, предназначенных для производства арболитовых изделий.

Оборудование компании характеризуется умеренной ценой, надежностью, но небольшой производительностью. В его комплект может не входит измельчитель щепы. Установки малогабаритны, поэтому спокойно располагаются в цехах с низкими потолками.

ООО «ОКБ Сфера».

Завод выпускает комплексы для изготовления арболитовых панелей и блоков, высокомобильны и производительны, простые в обслуживании.