Раскрой деталей и установка котла

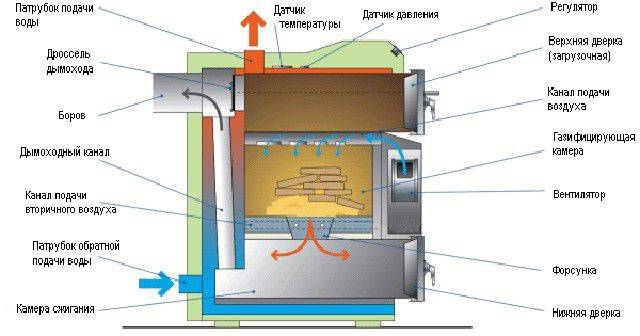

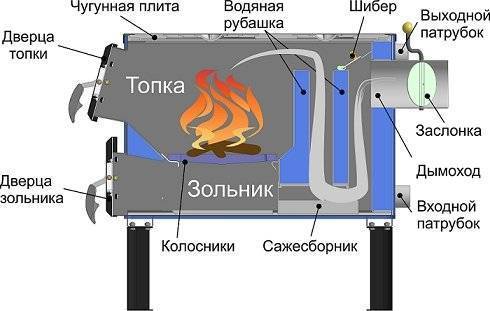

Перед началом сборки самодельных дровяных котлов понадобится выполнить чертеж с учетом особенностей системы отопления для частного дома. Изделия имеют вид 2-х отсеков, расположенных «матрешкой». Внешний короб является камерой сгорания, внутренний – резервуаром для нагрева воды. Элементы между собой не сообщаются.

Подготовка деталей выполняется так:

- Из листа металла вырезаются стенки агрегата.

- Из металла толщиной 10-12 мм делаются перегородки под печку.

- На верхней детали проделывается отверстие для дымохода диаметром 10 см.

- К дну привариваются бока, а потом – на вертикальные детали металлические полосы 3 см шириной под колосниковую решетку.

- На боковые части крепятся опоры-полосы для перегородок.

- Изготавливаются и устанавливаются на петли дверцы, вырезаются створки для топки и зольника.

- Крепятся перегородки в виде лабиринта – они повысят эффективность нагрева за счет создания преграды для воздуха.

- На крышку с отверстием приваривается гильза 20 см высотой под дымоход.

- Крышка приваривается к корпусу, монтируется дымоход.

Создание котла из трубы

Котел на дровах или угле выполняется из трубы и имеет П-образную форму. На верхней части находится штуцер, на нижней – обратка. Агрегат легко сделать, если соблюдать пошаговые рекомендации:

- Подбор инструментов и материалов. Потребуется несколько металлических труб диаметром 1,5-2 дюйма, а также сварочный инвертор, болгарка с насадкой для резки металла, рулетка, молоток.

- Распил металлической трубы по размерам.

- Сварка краев нижней части в виде буквы П.

- Выжигание отверстий под вертикальные стойки.

- Обустройство вертикальных элементов из уголков или труб меньшего диаметра.

- Изготовление верхней части из трубы аналогичного диаметра и отверстиями под вертикальные детали.

- Приваривание штуцера на патрубок подачи и развоздушивателя.

- Выполнение топки и поддувала. В трубе вырезается прямоугольные отверстия 20х10 см под топку и 20х3 см для поддувала.

Выполнение электрической модели

Электрокотел своими руками для отопления дома изготавливается с применением таких материалов и инструментов:

- угловой шлифмашинки или болгарки;

- сварочного инверторного аппарата;

- мультиметра;

- листовой стали толщиной от 2 мм;

- переходников для подсоединения к системе;

- ТЭНов – нагреватели можно купить или собрать самостоятельно;

- стальной трубы 159 мм диаметром и 50-60 см длиной.

Алгоритм создания агрегата электрического типа состоит из следующих этапов:

- Выполнение патрубков подсоединения к системе из труб. Понадобится 3 элемента 3, 2 и 1,5 дюйма диаметром.

- Изготовление емкости под резервуар из трубы. Делают разметку, по ней прорезают отверстие и обрабатывают швы.

- Приваривание патрубков к отверстиям.

- Вырезание из трубы большего диаметра двух кругов под нагревательный отсек.

- Приваривание к верхней части патрубка 1,25 дюйма диаметром.

- Выполнение места под нагреватель. В дне делают два отверстия.

- Подсоединение котла при помощи патрубков к системе.

- Установка маломощного ТЭНа с терморегулятором на верхний патрубок.

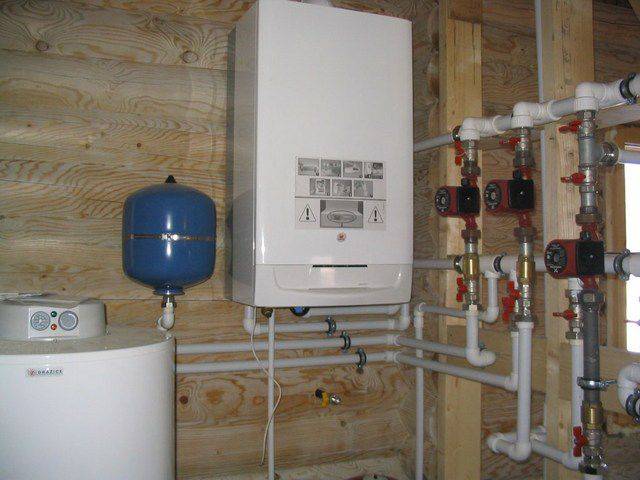

Из чего состоит система отопления

В основном для обогрева частных домовладений выбираются водяные системы. Для этого традиционного варианта, как проще сделать отопление в частном доме, характерен высокий универсализм, позволяющий использовать для нагрева доставляемого в помещения теплоносителя практически любое топливо. Кроме того, в водяных системах нередко используется комбинированный нагрев, дающий возможность оперировать несколькими разновидностями энергоносителей.

В состав любой отопительной системы для частного дома входят следующие элементы:

- Источник нагрева.

- Система труб, с необходимым оснащением.

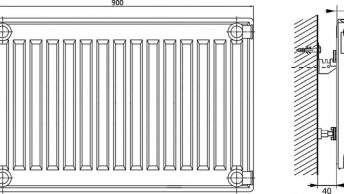

- Отопительные приборы – батареи или нагревательные контуры системы теплого пола.

Чтобы обрабатывать и управлять теплоносителем, а также иметь возможность обслуживать отопительную систему, применяется дополнительное оборудование.

Под дополнительным оборудованием имеются в виду следующие приборы:

- Бачок расширения.

- Циркуляционный насос.

- Гидравлический разделитель.

- Коллектор распределения.

- Буферный бак.

- Бойлер косвенного нагрева.

- Элементы автоматизации системы.

Для принудительной циркуляции нагретой воды используют насос. Если же в системе имеется несколько контуров, для разграничения которых используется гидрострелка или буферная емкость, потребуется 2 и более насосов. При этом буферная емкость выполняет роль и гидравлического разделителя, и теплоаккумулятора. Обычно тепловой циркуляционный контур отделяют в тех случаях, когда обустраивается отопительная система повышенной сложности. В основном это характерно для коттеджей с несколькими этажами.

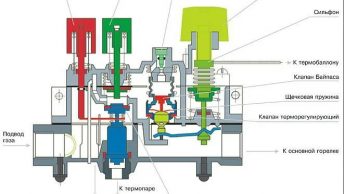

Распределяющие коллекторы применяются в нагревательных контурах теплых полов или в лучевых радиаторных контурах. Конструкция нагревателя косвенного нагрева состоит из емкости и змеевика, где осуществляется нагрев воды для ГВС от теплоносителя. Чтоб следить за показателями температуры и давления воды, система оснащается термометрами и манометрами. При помощи приборов автоматизации – датчиков, терморегуляторов, контроллеров и сервоприводов, наблюдают за параметрами теплоносителя и управляют ими в автоматическом режиме.

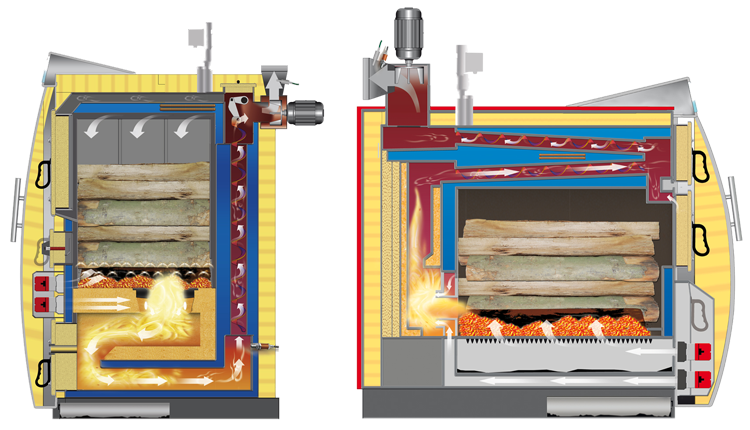

Пиролизная горелка в котел

Доброе время. Сам я с железом дела почти не имел, только-только начал заниматься. Поэтому не бейте меня сильно, пожалуйста :clapping:

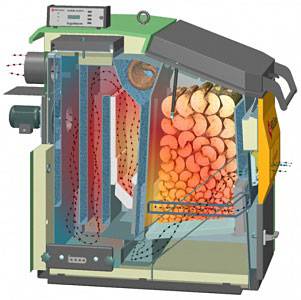

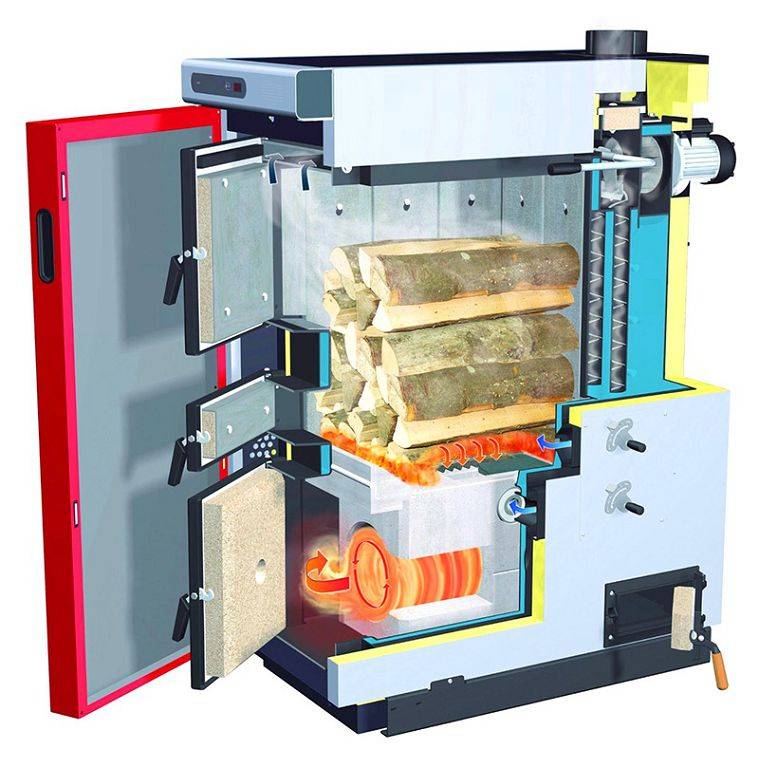

Работа заключалась в следующем. 2 года назад мы поставили себе в дом «пиролизный» котел на 25 кВт. Вещь с одной стороны неплохая — загружать надо раз в 12 часов, есть автоматика — поэтому и вынесли его в подвал. Размеры дверцы топки — 350*450 мм — то есть можно закладывать крупные поленья без их переколки. В старый котел рубить надо было чуть ли не на щепки и подбрасывать через час. За ночь котел потухал, и его приходилось растапливать снова. Дом к утру тоже остывал до +15 (против +25 вечером). Но после первого отопительного сезона начались проблемы.

«Правильного» пиролиза не было — воздух подводился только в переднюю часть топки, в задней его не хватало и поэтому в задних углах образовывались настыли из золы, смолы и сажи. Колосниковую решетку (которую пришлось из-за настылей срывать домкратом) на ходу чистить невозможно — щели между колосниками не трапецеидальные, а прямоугольные. Плюс она занимает не всю площадь топки, а около 3/4, а на оставшийся 1/4 образуется куча золы, которую можно удалить только через топочную дверцу, залезая при этом в топку. Любой гвоздь, попавший с дровами в топку, забивает решетку. Что еще хуже — в 5 дымогарных трубках котла диаметром 60 мм установлены «завихрители» — стальные прутки со спиральными элементами. Теоретически они улучшают теплопередачу. Практически — помогают забивать эти трубки смолой (от неполной сухой перегонки дров), золой и сажей. Забивают так, что трубки пришлось проливать водой, а завихрители вываживать ломом.

После первого года эксплуатации я закрыл часть топки огнеупорным кирпичом. Помогло, но не сильно — проблема с трубками и золой осталась. Разборка котла заняла 4 дня — из-за трубок с завихрителями.

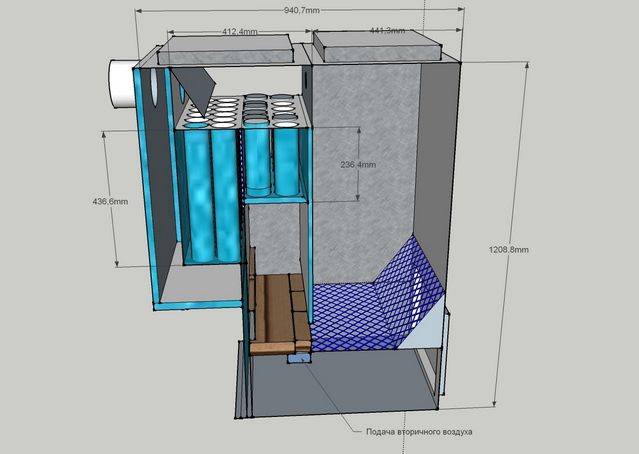

После этого я решил котел переделать на нормальной пиролизное горение. Для этого купил 2 м профильной квадратной трубы 50*50 мм и из нее сварил ( с …надцатой попытки) прямоугольник с размерами 400*380 мм в плане. с внутренней стороны жтого прямоугольного короба насверлил и нажег сваркой отверстия диаметром около 10-15 мм. К коробу снизу приварил подобие бункера с углом наклона стенок около 50 град. Бункер изнутри выложил огнеупорным кирпичем — лещадкой насухо. Внизу образовалась щель шириной 30 мм и длинной около 300 мм. Внутрь дутьевого короба подается воздух от штатного вентилятора. Вентилятор забирает воздух из-под потолка котельной (гофру поставил). КПД хоть ненамного, но увеличится. Для регулировки оборотов вентилятора поставил регулятор для освещения. Толку правда от него мало. Завихрители выбросил. Щели между стенками топки и дутьевым коробом закрыл полосками из огнеупорой лещадки на чистом цементе.

В результате — дубовые дрова горят синим пламенем. Сосна, кора, пеллеты, листья и опилки — нормальным желтым, факел заполняет почти всю камеру дожигания. Зола отлично сходит сама. Дыма из трубы практически нет. Гвозди — не проблема. Или выпадают в камеру дожигания, или (если застряли в щели) — выбиваются пикой при шуровке. Недостаток один — из-за 2-х «порожков» в топке дубовые дрова стали зависать. Раньше они опускались на «подушку» из золы и там сгорали. Но особых неприятностей это не доставляет — при аккуратной укладке зависаний почти нет. Угол стенок бункера можно сделать и меньше. Так что если кто будет делать дровяной котел — колосниковая решетка излишняя ИМХО. От нее проблем больше чем пользы.

Вот видеозапись работы котла:

h ttp://www.youtube.com/watch?v=skO_QtHefZw

Самостоятельное изготовление

Сконструировать своими руками котел отопления достаточно сложно. Малейшая неточность, и он будет работать неправильно, что может привести к трагедии. Поэтому необходимо тщательно изучить технологию их изготовления и очень качественно выполнять все мероприятия.

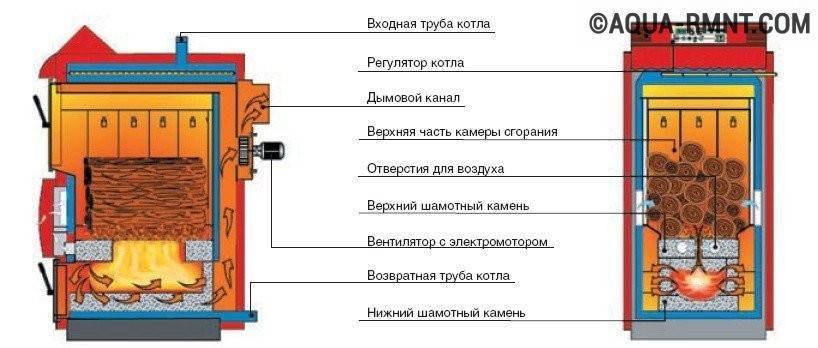

Отопительные приборы шахтного вида

Самостоятельно создать можно шахтный или пиролизный котел. Первый функционирует не только на дровах, но и на угле, торфе или опилках. В его камеру сразу можно загрузить до 50 кг дров.

При полной загрузке камеры топливом и высокой мощности такой прибор непрерывно проработает до 5 часов, при самой малой мощности (15-20 кВт) – до суток. Его КПД – 75%. Мощность таких моделей можно регулировать с помощью автоматики.

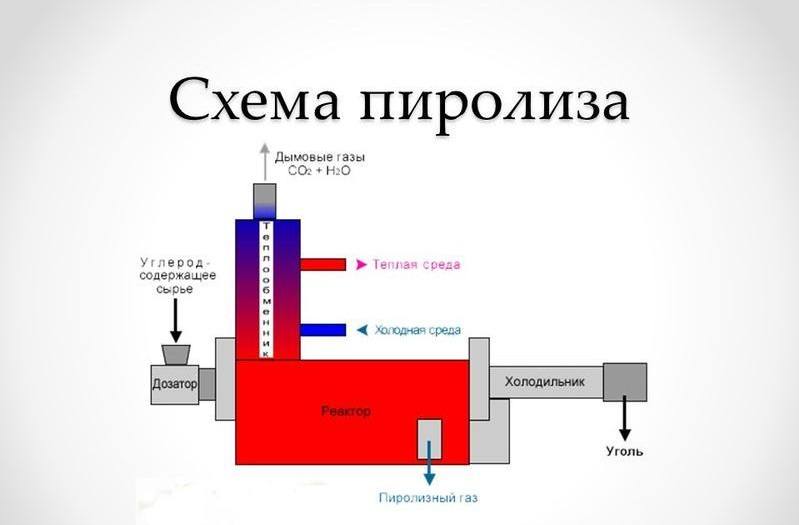

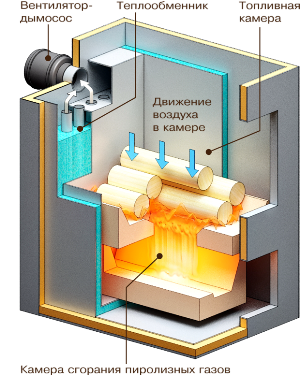

Пиролизная модель

Желтый или бесцветный дровяной газ, выделяющийся под воздействием высокой температуры, является источником тепла в пиролизном котле. Для такого отопительного прибора можно использовать только полностью высушенные дрова, иначе он не запустится. Работать пиролизная конструкция может и на пеллетах. Автоматическая подача их в топку (с помощью специальных шнеков) станет дополнительным достоинством котла. Продолжительность работы модели подобного типа при полной загрузке – 12 часов.

Минусы – высокая стоимость (снизить ее можно, если изготовить его самостоятельно), энергозависимость (вентилятор работает с помощью электричества), большие размеры.

Для изготовления такого прибора нужны:

- труба и лист из стали толщиной 4 мм;

- профтрубы, прутья металлические сечением 2 см;

- электродоты;

- вентилятор;

- кирпичи огнеупорные;

- автоматический регулятор температур;

- крепежи.

Предварительно составляют схему будущего котла со всеми расчетами. За основу берут наиболее удачную в этом плане конструкцию самодельного котла, разработанную инженером Беляевым. В нее вносят корректировки соответственно пожеланием владельца дома. Например, сделать отопление более эффективным можно за счет увеличения объема рубашки теплообменника.

Самодельные пиролизные приборы нужно устанавливать на специально оборудованные для них площадки из шамотного кирпича. После этого их подсоединяют к водяному контуру.

При первом, тестовом включении выясняют, не было ли допущено ошибок в конструкции котла. Если все было сделано правильно, то прибор сможет быстро переключиться в режим газогенератора. В помещении уже в течение получаса станет гораздо теплее.

Инструменты и материалы

Дровяной отопительный прибор – наиболее безопасная конструкция. Автономность его работы, простота эксплуатации, минимальная вероятность взрыва, возможность самостоятельного изготовления – вот основные его достоинства. Его минус – регулярность внесения топлива.

Самодельные дровяные модели котлов можно изготовить из следующих материалов и деталей:

- бочка из металла (объем – 200 л);

- стальной лист толщиной 3-5 мм (для создания топки);

- металлическая труба диаметром 20 мм и толщиной стенки от 3 мм;

- труба Г-образной формы (диаметр – 20 мм);

- колосник;

- дверцы для поддувала и топки.

Самодельные модели дровяных котлов изготавливаются при помощи газосварочного оборудования и болгарки.

Последовательность работ

Перед началом работ необходимо тщательно продумать схему прибора, приобрести все необходимые материалы и инструменты.

Вырезать 3 круга (диаметр каждого 57 см): это дно, верхняя крышка и перегородка между поддувалом и топкой. В двух из них сделать отверстие диаметром 20 мм.

Из листа стали вырезать полосу шириной 400 мм, длиной 3600 мм, вырезать в нем отверстия для дверцы топки, ниже него – для поддувала. Соединить лист сваркой в круг.

Приварить сверху круг с отверстием, снизу – без него. Между ними установить перегородку с колосником.

Сварить трубу и бочку между собой по принципу «один внутри другого». Снизу установить топку с поддувалом. Соединить все элементы с помощью сварки.

В верхней части бочки закрепить Г-образный отрезок трубы: он соединит емкость для нагрева и дымоход. Вода, нагреваясь в бочке, образует пар, который будет свободно выходить в дымоход, тем самым не давая расти давлению в котле.

Вверху и внизу установить патрубки для входа холодной воды и выхода горячей.

Навесить дверцы на топку и поддувало.

Установить конструкцию на фундамент из огнеупорного кирпича.

Такой прибор обогревает с помощью дров, пеллет или торфа, плотно уложенных внутри топки.

Даже простейшая модель дровяного котла требует осторожности и внимания при самостоятельном изготовлении

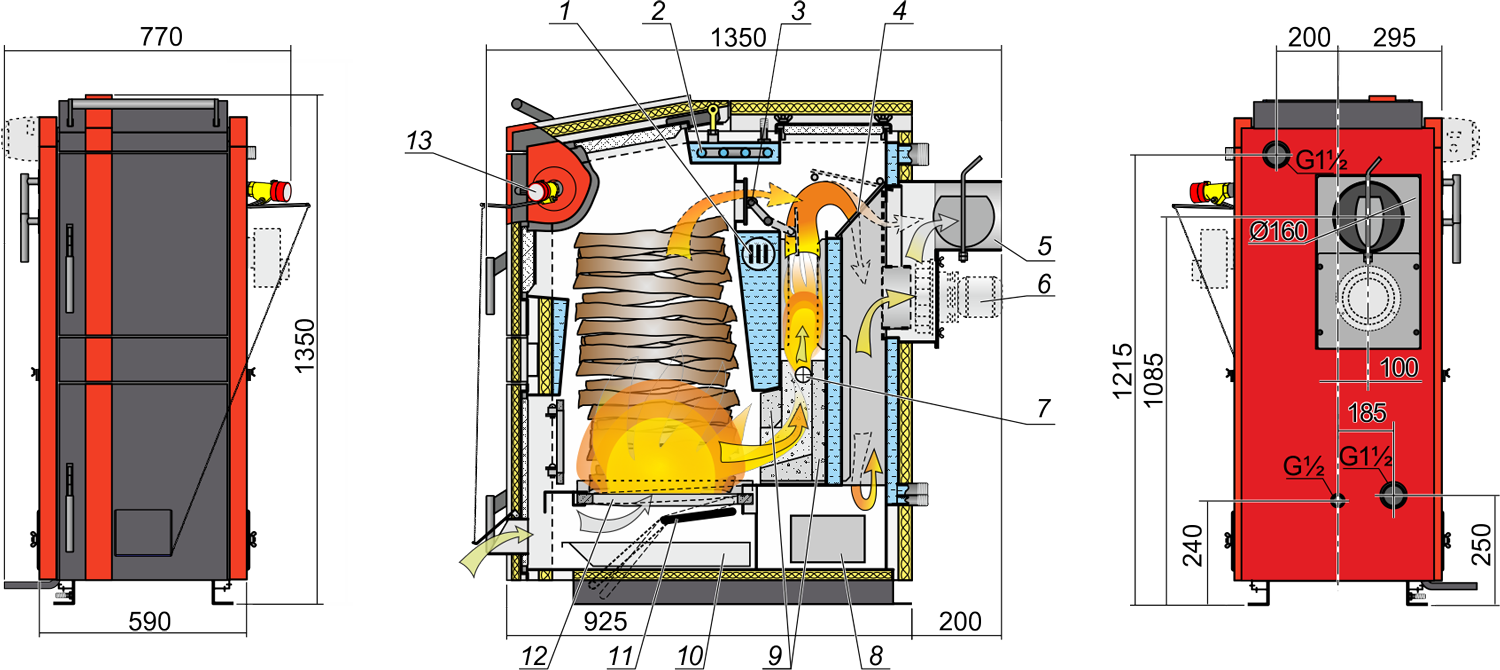

Инструкция по изготовлению пиролизного котла

Наиболее оптимальным для сборки является пиролизный котел мощностью от 25кват. Он способен отапливать большие помещения площадью от 180 м2.

Для его изготовления необходимы следующие материалы:

- металлические листы толщиной не менее 0,8 мм;

- 15−20 штук шамотного (огнеупорного кирпича);

- система датчиков температуры;

- колосниковая решетка;

- 3 трубы диаметром 5,7 см, 3,2 см и 16 см (для подвода холодной и горячей воды, а также для подающей магистрали контура котла);

- 2 профтрубы (для патрубков аварийной линии и выхода);

- дутьевой вентилятор;

- датчик температуры;

- чертеж и таблица размеров для сборки котла;

- 2 дверцы для топки и зольника;

- крепления из пережжённой проволоки для дверок;

- шлифовальные круги -10 штук.

Необходимые инструменты:

- аппарат для сварки электрический;

- болгарка;

- углошлифовальная машинка.

Процесс изготовления

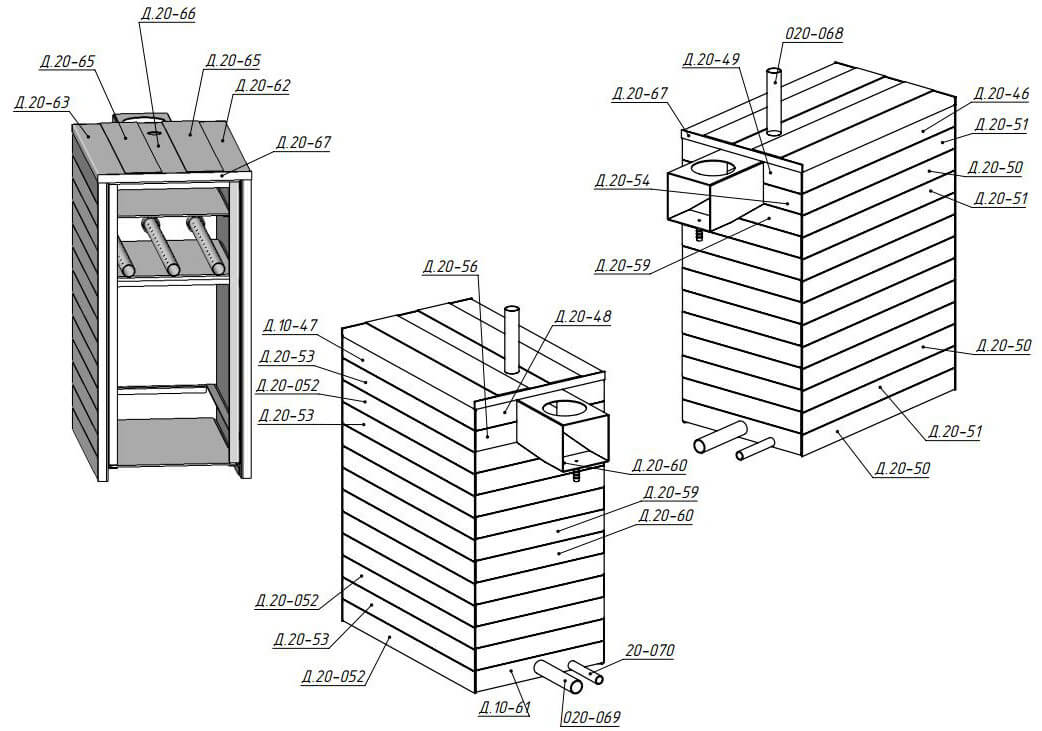

- Из стальных листов необходимо вырезать 4 стенки для котла. В передней стенке сделать отверстия для топки и расположенного под ним зольника.

- Вырезать отверстия для дымососа и под трубников. Соединить все металлические стенки (кроме задней) при помощи сварочного аппарата, а стыки между сторонами будущего котла необходимо отшлифовать.

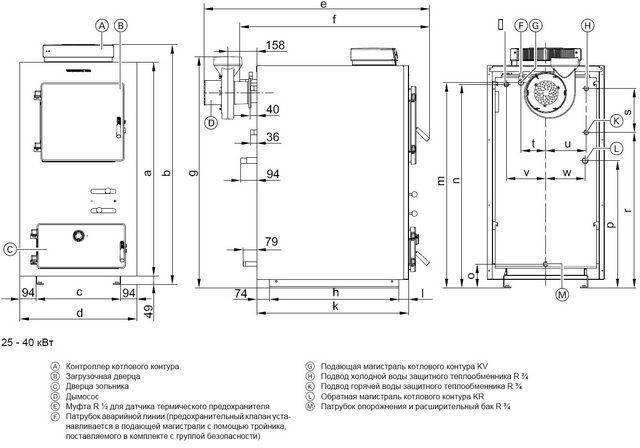

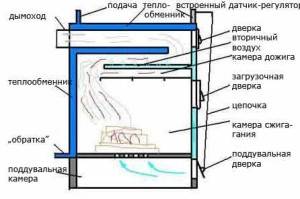

- Далее собирается теплообменник, как показано на рисунке. Трубы свариваются при помощи сварочного аппарата. Перед сваркой на сами трубы необходимо «одеть» шлифовальные круги для удаления стыков и швов между ними.

- Затем необходимо вмонтировать теплообменник в будущий котел как на рисунке. Прежде чем, закрывать устройство задней стенкой, необходимо проверить его на наличие течей компрессором. Если таковых нет, заднюю часть котла сваривают.

- Далее необходимо установить колосниковую решетку, которая будет отделять место газификации и сжигания топлива. Нижний отдел, где будет сжигаться топливо, оснащают воздуховодом и обкладывают шамотным (огнеупорным) кирпичом со всех сторон, в том числе и снизу.

- Затем необходимо прикрепить дверцы в соответствующие отделения для подачи топлива и для зольника. Они должны плотно прилегать к стенкам котла.

- В конце готовый котел устанавливают на кирпичную поверхность и присоединяют к трубе, утепленную негорючим утеплителем (например, фольгированной минватой). Без этого на стенках трубы будет оседать деготь, который значительно укоротит срок службы котла. К устройству подключают водяной контур и дымовой насос.

- Для того чтобы котел работал автоматически, так же как и производственный, необходимо установить систему контроля температуры. Он нужен для того, чтобы регулировать работу дымососа, а также подачу воздуха.

- Установка котла на этом не заканчивается. Необходимо проверить его КПД. Если, включив котел, вы не обнаружили запаха угарного газа от выходящего дыма, значит его КПД достаточно высок и оборудование является безопасным для использования.

Таким образом, если у вас есть первоначальные навыки работы с болгаркой и шлифовальным аппаратом, если вы разбирайтесь в элементарных чертежах, вы без труда соберете пиролизный котел самостоятельно. А это не только уют и тепло в своем доме, но и очень выгодная экономия финансовых средств.

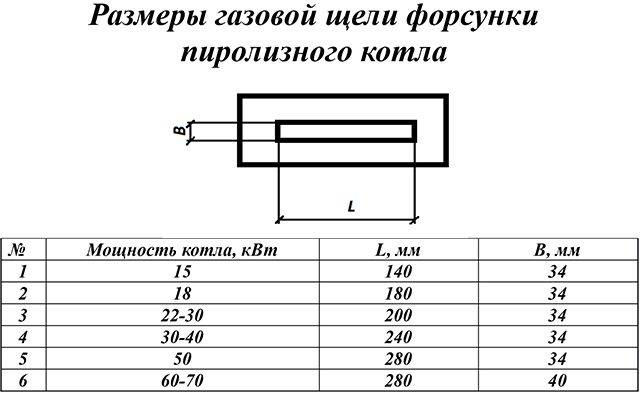

Таблица размеров пиролизного котла

- А-контроллер котлового контура

- B -загрузочная дверца

- С-дверца зольника

- D -дымосос

- E -муфта

- F -патрубок аварийной линии

- G — подающая магистраль котлового контура

- H — подвод холодной воды

- K — Подвод горячей воды

- L -Обратная магистраль теплового контура

- M -Патрубок опорожнения и расширительный бак

Таблица размеров (зависимость мощности будущего котла от размеров деталей).

Советы специалистов по топке котла

Давайте посмотрим, что говорят профессионалы в отношении выбора оптимального вида топлива.

Так, при топке древесиной будет образовываться много дыма. Чтобы избавиться от сопутствующих этому неудобств, по краям загрузки нужно укладывать поленья более крупного размера, а в центр класть мелкую растопку.

В густонаселенных местностях рекомендуется воздерживаться от использования торфа, т.к. в процессе его сжигания выделяется большое количество углекислого газа и в атмосферу выводятся различные крупные частицы, что вряд ли понравится соседям.

Для эффективного использования антрацита нужен сильный очаг. Мощности пиролизного котла обычно не хватает для полного сжигания такого топлива. Чтобы уменьшить расходы, отсеивайте от пепла крупные уцелевшие фрагменты и используйте их повторно.

Таким образом, владея навыками работы со сваркой и следуя приведенным рекомендациям, вы сможете самостоятельно изготовить эффективный, надежный, безопасный и экономичный пиролизный котел.

Работа котла

Удачной работы!

Сооружение основания

Основание под печку Бубафоня закладывается таким образом:

- Первым делом выкапывается квадратная яма. Ее примерные размеры – 150х150 см, при глубине 20-30 см.

- Дно траншеи засыпается подушкой из щебня и заливается раствором бетона. Для выравнивания его поверхности пригодится мастерок. Когда залитый участок схватится, необходимо проверить горизонтальность его поверхности при помощи строительного уровня. Если нужно, проводится дополнительная корректировка.

- Поверх полностью высохшей бетонной подставки укладывается огнеупорный кирпич в несколько рядов. Обычно достаточно 2-3 слоев.

2 Некоторые нюансы

При изготовлении котла для дома своими руками необходимо понимать некоторые нюансы, от которых будет зависеть конструктивное исполнение.

На то, как будет выглядеть котёл, влияют три фактора:

- стоимость оборудования и комплектующих;

- какое топливо будет использоваться;

- способ циркуляции теплоносителя.

К тому же цена очень высока и не у каждого владельца частного дома будет возможность приобрести её. Чугун стоит немного меньше, чем нержавеющяя сталь, но обработка его это ещё более сложный процесс. Поэтому для производства отопительного котла своими руками такой вариант также не очень подходит.

https://youtube.com/watch?v=iVym3uLnyZ0

Альтернативным вариантом является использование листовой стали толщиной от 4 мм. Такой материал часто используют для самостоятельного изготовления, так как работать с ним просто. К тому же он тоже имеет достаточную надёжность и долговечность.

Для обеспечения естественной циркуляции теплоносителя необходимо накопительную ёмкость устанавливать на высоте, а также использовать контуры отопления и связывающую арматуру с большим диаметром. Если такой возможности нет, то требуется устанавливать насос для принудительной циркуляции теплоносителя. Но стоит учитывать тот момент, что он нуждается в постоянном подключении к сети.

Изготовление котла

Пиролизный котёл изготавливается в такой последовательности:

- Если для изготовления прибора будет использоваться газовый баллон, бывший в употреблении, то необходимо стравить остатки газа, открутить болты, которые удерживают горловину баллона, и слить газолин. После этого газовый баллон необходимо заполнить водой и выдержать несколько дней.

- Затем болгаркой баллон распиливается поперёк немного выше сварочного шва. Таким образом, получится идеально ровный металлический цилиндр длиной более 130 см. Внутри этого цилиндра будет происходить пиролизное горение древесины, но тепло выделяемое во время этого процесса должно быть передано теплоносителю. Теплоноситель будет находиться в рубашке, которая будет “одета” на цилиндрическую камеру сгорания.

- Для изготовления рубашки необходимо вырезать из листовой стали 6 пластин: 2 прямоугольные пластины размером 60 * 60 см, и 4 пластины 120 * 60 см. В пластинах размером 60 * 60 см следует вырезать круглые отверстия ровно посередине квадрата. Диаметр этих отверстий должен равняться внешнему диаметру цилиндра, изготовленного из газового баллона.

- Чтобы отверстия идеально подходили для размещения в них пропанового баллона, следует установить на пластину обрезанную крайнюю часть баллона ровно посередине и обвести её маркером. Затем, уже по намеченному рисунку, вырезать отверстие с помощью газового резака.

- Когда изготовление отверстий в нижней и верхней грани будет закончено, из всех приготовленных ранее пластин сваривается ёмкость высотой 120 см и шириной 60 см. Грани с прорезями будут располагаться соответственно в верхней и нижней части резервуара.

- Когда рубашка для баллона будет готова, его помещают внутрь прямоугольного резервуара таким образом, чтобы был отступ от плоскости рубашки сверху около 5 см.

- Затем цилиндр тщательно приваривается к плоскости рубашки. К водяной рубашке привариваются два патрубка.

- Один в нижней части резервуара, он будет использоваться для входа охлаждённого теплоносителя, другой в верхней части рубашки, через него будет осуществляться забор нагретой жидкости. Оба патрубка имеют диаметр трубы 28 мм.

- Когда водяная рубашка будет полностью изготовлена, из металлического “блина”, который образовался при вырезании отверстий для баллона, изготавливается разграничительная пластина. Эта пластина позволит оградить горящий пиролизный газ от топлива, расположенного внутри топочной цилиндрической камеры. С одной стороны к “блину” приваривается уголок 50*50 мм.

- Уголок необходимо установить крест накрест. Таким образом, будет поддерживаться постоянный зазор между заградительной перегородкой и тлеющим топливом.

- Из верхней части баллона, которая была отпилена, изготавливается крышка, для загрузки топлива внутрь пиролизного котла, а также для отвода продуктов горения древесины в специально смонтированный для такой печи дымоход.

- Для того чтобы крышка закрывала топочный цилиндр сверху достаточно плотно необходимо к отпиленной крышке по окружности приварить полосу металла толщиной 1 мм и шириной 50 мм. В верхней части крышки делается отверстие с помощью резака и приваривается отрезок трубы диаметром 112 мм и длиной 0,5 метров.

- В нижней части баллона делается отверстие под размер дверцы зольника, которая затем приваривается электросваркой. Дверца должна иметь в своей конструкции надёжное запорное устройство, исключающее самопроизвольное открытие во время работы отопительного прибора.

- Для регулировки интенсивности горения топлива рядом с дверцей зольника приваривается патрубок диаметром 28 мм, на котором нарезается резьба и устанавливается водопроводный кран с червячным запорным механизмом. Таким образом, можно будет полностью перекрыть поступление воздуха в камеру сгорания, что приведёт к уменьшению интенсивности горения дров, и этот процесс будет продолжаться не менее 8 часов.

Разновидности самодельных котлов на твердом топливе для отопления частного дома

Котлоагрегаты, собранные самостоятельно, обойдутся дешевле заводских серийных аналогов, но коэффициент полезного действия у них ниже. Принцип работы отопителя основан на том, что сгорающее топливо выделяет тепло, которое через теплообменник нагревает циркулирующую воду. В этом самодельные конструкции ничем не отличаются от фабричных.

Существенные минусы отопительного оборудования, изготовленного кустарным способом? — отсутствие теплотехнических расчётов и гарантии. В первом случае сложно подогнать мощность отопителя для обогрева имеющейся площади. При нехватке тепловой энергии в доме будет холодно, а при избытке экономичность и КПД не достигнут желаемого предела.

В случае с оборудованием серийного производства домовладелец может быть уверен, что техника будет работать, а если нет — её всегда можно вернуть или заменить. За эффективность самодельной конструкции отвечает только тот, кто её сделал и смонтировал. В случае неисправности ремонтировать котлоагрегат придётся самостоятельно.

Перед сборкой отопителя следует определиться с его конструкцией. Последняя зависит от принципа действия или того, как и какое топливо будет сгорать в топке. По этому критерию выделяют несколько типов отопителей:

- Дровяные. Наиболее простая конструкция котла, которую легко сделать самостоятельно. Однако использование энергонасыщенного топлива в нём недопустимо.

- Пиролизные. Самая сложная и дорогая в реализации конструкция. В ней допускается сжигание любого твёрдого топлива, а эффективность получения тепловой доходит до максимальных показателей, за счёт чего достигается наибольшая экономичность.

- Длительного горения. Наиболее подходящие конструкции, пригодные к изготовлению частным образом. Они менее материалоёмкие, экономичные и не требуют частой загрузки топлива.

- Пеллетные. В них сгорают специальные гранулы, изготавливаемые из прессованных пиломатериалов. В его конструкции используются сложные дорогостоящие механизмы, что делает самостоятельное изготовление неактуальным.

На конструктивное исполнение отопителя влияет цена и доступность материалов, тип горючего и характер движения теплоносителя в водяной рубашке. Наиболее долговечна жаропрочная нержавеющая сталь. Но она самая дорогая из возможных аналогов, её сложно обрабатывать и сваривать. Для удешевления производства можно взять более толстую углеродистую сталь обыкновенного качества.

Если планируют использовать систему отопления с естественной циркуляцией, обязательно используют соединительные патрубки с большим проходным сечением. Когда конструкция отопителя не позволяет установить арматуру нужного диаметра, применяют циркуляционный насос, обеспечивающий необходимое движение жидкости. Это позволит уменьшить размер труб, но необходимо предусмотреть возможность аварийного расхолаживания в случае прекращения подачи электроэнергии.

Разбираемся в конструкции

Огромный ассортимент материалов и доступность информации позволят не испытывать сложностей с изготовлением котла.

Но любой самодельный агрегат, в том числе и твердотопливный котел, требует для сборки знаний тонкостей конструкции и производственного процесса.

Что необходимо иметь

Для выполнения работ понадобится:

- эскиз;

- навык выполнения сварочных работ;

- умение пользоваться газовым резаком;

- навыки конструктора для того, чтобы правильно выполнить разметку и раскрой материала;

- навыки каменщика;

- , работающий на твердом топливе, потребует умения пользоваться электрическими инструментами: например, резьба болгаркой или электроножницами по металлу.

Сбор материала

Для того чтобы приступить к работе, необходимо запастись материалом. Обязательно понадобятся:

- огнеупорный кирпич, строительный песок (глина);

- трубы прямоугольного и круглого профиля, листовой металл;

- колосники;

- дверки для топочного и зольного отверстия;

- чугунная плита для приготовления пищи;

- водонагреватель и насос для циркуляции воды;

- гравий или щебень, вода.

Инструменты

Производственный процесс не обойдётся без болгарки (электрических ножниц по металлу), сварочного аппарата. Также понадобится газовый резак, для работы которого необходим кислородный баллон и баллон с пропаном.

Также стоит запастись маркером по металлу, уровнем, метровой линейкой, шпателем, щипцами, пассатижами, электрической дрелью с набором свёрл. В целях безопасности обязательно нужно подготовить средства индивидуальной защиты — маски и очки. Можно приступать к работе.