Об алюминиевых сплавах

Qualicoat рекомендует применять для алюминиевых профилей суженный химический состав алюминиевого сплава по сравнению со стандартными сплавами 6060 и 6063 (в процентах) :

- кремний: 0,30-0,55

- железо: 0,10-0,30

- медь: не более 0,03

- марганец: не более 0,10

- магний: 0,35-0,60

- хром: 0,05

- цинк: 0,03

- титан: 0,10

Приведем для сравнения требования по содержанию химических элементов в стандартных сплавах 6060 и 6063, которые выходят за указанные выше пределы:

- максимальное содержание кремния в сплавах 6060 и 6063 составляет 0,6 %;

- максимальное содержание железа в сплаве 6063 составляет 0,35 %;

- максимальное содержание меди, хрома и цинка в сплавах 6060 и 6063 составляет 0,10 %;

- максимальное содержание магния в сплаве 6063 составляет 0,9 %;

Характеристики термопластичной порошковой краски.

Представляем описание покрытий, полученных из красок на основе наиболее часто применяемых термопластичных полимеров.

Полиамиды. Наиболее распространены полиамидные порошковые составы и покрытия, изготавливаемые на основе полимера, известного под фирменным названием найлон. Покрытия из найлона обладают многими ценными свойствами. Они имеют красивый внешний вид, высокую твердость, прочность, устойчивость к истиранию, стойки к воздействию химических веществ и растворителей. Существуют составы, которые не требуют грунтования, и краски, наносимые на предварительно загрунтованную поверхность. В случае ответственных покрытий (защита корзин посудомоечных машин, труб, клапанов насосов, химических аппаратов, медицинских инструментов, требующих автоклавной стерилизации), как правило, проводят грунтование. При соответствующем подборе сырья могут быть получены полиамидные покрытия, допускаемые к контакту с пищевыми продуктами. Полиамидные краски используют не только для внутренних, но и для наружных работ, например, для окрашивания осветительных приборов, столбов, скамеек.

Полиолефины. Порошковые составы на полиолефинах — полиэтилене, полипропилене, так же, как и на полиамидах, имеют длительную историю применения в покрытиях. Полиэтилен образует мягкие на ощупь покрытия, полипропилен, и особенно, некоторые его сополимеры, — довольно эластичные. Те и другие покрытия отличаются хорошей химической стойкостью. Однако, при контакте с некоторыми растворителями возможно растрескивание этих покрытий вследствие возникающих в них напряжений. Другой недостаток этих покрытий — низкая адгезия к металлам. Улучшение указанных свойств может быть достигнуто соответствующей подготовкой поверхности, модифицированием составов или применением вместо индивидуальных полимеров более адгезионнопрочных сополимеров. (Этот процесс описан в отдельном разделе).

Пластифицированный поливинилхлорид. Покрытия на основе пластифицированного поливинилхлорида, будучи мягкими, подобно каучуку, обладают хорошей устойчивостью к действию моющих средств и воды, сохраняют адгезию при эксплуатации на таких изделиях, как, например, корзины посудомоечных машин. Составы пригодны и для наружных покрытий. При надлежащей рецептуре красок возможно получение покрытий, допускаемых для контакта с пищевыми продуктами.

Полиэфиры. Покрытия на основе термопластичных полиэфиров внешне напоминают найлоновые покрытия. Но они не обладают многими свойствами, присущими найлону, в частности, устойчивостью к действию растворителей, стойкостью к истиранию. Вместе с тем, им свойственна хорошая адгезия к разным материалам, они не требуют грунтования поверхности. Многие полиэфирные покрытия обладают хорошей устойчивостью к внешним воздействиям, их используют, например, для защиты садовой мебели. Из-за некоторых трудностей нанесения покрытий полиэфирные составы не приобрели широкой популярности на рынке.

Другие виды смол

Винилэфирные составы

Это новый вид смеси, принцип получения которой похож на получение полиэфирной смолы.

Они имеют хорошую прочность, которая есть благодаря определенным молекулам из эпоксидки. А усадка средняя (больше, чем у эпоксидной смолы, и меньше, чем у полиэфирной).

Иные свойства:

- Не дает микротрещинам образовываться;

- Повышает уровень сцепления с основанием;

- Водостойкий.

Но такой материал опасен для человека из-за того, что в составе есть вредные элементы. Современные варианты такого материала их уже не содержат. Из отрицательных моментов можно еще назвать плохую адгезию при комнатной температуре.

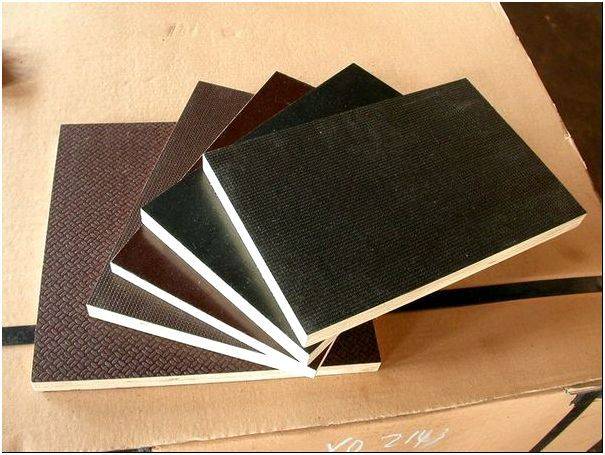

Бакелитовая смесь

По внешнему виду такая смола похожа на тягучую жидкость желтого цвета с разным оттенком (светлым или темным).

Такое средство применяют как соединяющий элемент при производстве инструментов для обработки металла холодного и горячего прессования или вальцевания.

Бакелит используют в производстве пластмассы, потому что у него есть свойство оставаться сформировавшимся и не плавится при нагревании.

Свойства такого средства:

- Высокий уровень стойкости к ударам, давлению;

- Низкий уровень теплопроводности;

- Легко обрабатывать на оборудовании;

- Хорошая электроизоляция;

- Не боится химических веществ;

- Выдерживает температуру до +300 градусов.

Эпоксивинилэфирные средства

Пользуются большой популярностью на производствах, где нужны антикоррозийные особенности стеклопластикового материала.

Именно поэтому такие средства применяют в различных направлениях промышленности:

- Химическая промышленность;

- Энергетическая промышленность;

- Целлюлозная промышленность;

- Нефтехимическая промышленность;

- Производство лекарственных препаратов;

- Обработка отходов.

При нанесении на объекты таких смол они надежно защищены от разных растворителей, щелочей, окислителей и так далее. Некоторые виды таких смесей могут выдержать температуру до +315, но в основном их используют при температуре до +175.

Изофталевая смесь

Такой материал — это тот же полиэфир, только процесс его производства немного другой. От обычной полиэфирной массы такая смола отличается строением (молекулярной массой). Поэтому и свойства у данного материала немного другие.

Изофталевая смесь имеет сложное строение. Основные ее особенности:

- Высокий уровень прочности и стойкости к ударам;

- Отлично связывается с волокнами стекла;

- Выдерживает серьезные нагрузки;

- Низкий уровень водопоглощения;

- Подходит ручной метод или напыление.

Ортофталевые средства

Если сравнивать с изофталевыми смесями, эти имеют не такую сложную структуру.

В состав входят такие материалы, которые делают смесь с хорошими экологическими показателями, количества испаряемых вредных веществ минимально. А некоторые вообще были признаны безопасными для человека.

В большинстве смол содержится парафин. Такие средства часто используют для создания верхнего слоя на ламинате. Этот материал быстро высыхает, поэтому время работы с ним очень маленькое.

Электростатическое оборудование, требования к установке

Такие установки используют дорогостоящее и сложное электростатическое оборудование для окрашивания различных изделий:

- легковых и грузовых автомобилей, сельхозтехники, рам велосипедов, других видов транспортных средств;

- частей и кожухов рабочего оборудования, аппаратов, машин;

- бытовых приборов и техники, например: холодильников, швейных машин, часов;

- промышленных товаров разного назначения.

Для обеспечения безопасности и качества работы покраска в электростатическом поле должна производиться с соблюдением определенных требований:

- заземления элементов установки, с помощью которых происходит покраска в электростатическом поле, согласно правилам, регламентирующим заземление оборудования, работающего под высоким напряжением;

- покраска в электростатическом поле должна производиться специально обученными специалистами;

- начало работы установки сопровождается звуковым сигналом и выдержкой перед включением в течение 5 – 15 секунд;

- отсутствие подачи напряжения на элементы оборудования блокирует включение высокого напряжения;

- включение высокого напряжения невозможно при выключенной вентиляции.

Технические характеристики

Краска порошковая полиэфирная гост представляет собой мелкодисперсионный порошок. В составе отсутствуют какие-либо растворители. Окрашивание ими значительно отличается от окрашивания традиционными красками. В результате нанесения образуется тонкая пленка, которая наделяет поверхность высокой механической и химической устойчивостью. Обладает прекрасной кроющей способностью. Помимо основных декоративных свойств, краска на основе полиэфирных смол обладает высокими защитными показателями. Предотвращает коррозию, защищает обработанную поверхность от механических повреждений.

Высыхает окрашенная поверхность достаточно быстро. Достигается это за счет высокой скорости полимеризации.

Хранение продукта не требует особых условий. Согласно техническому требованию, краска может храниться при температуре не менее 25 градусов по Цельсию, но и не выше 50 градусов.

Основные преимущества использования

Пользователи отмечают массу плюсов использования полиэфирных красок. Данный материал позволяет быстро и без потери времени получить гладкую и однородную поверхность необходимого цвета с помощью специального оборудования, о котором можно более подробно узнать здесь http://spk-group.kz/stati/linii-poroshkovoy-okraski-metalloizdeliy. При этом цветовое решение будет радовать глаз долгое время, ведь такая краска легко переносит воздействие прямых солнечных лучей.

К плюсам также можно отнести следующие показатели:

- Экологическая безопасность. Краска не выделяет вредных веществ в окружающую среду.

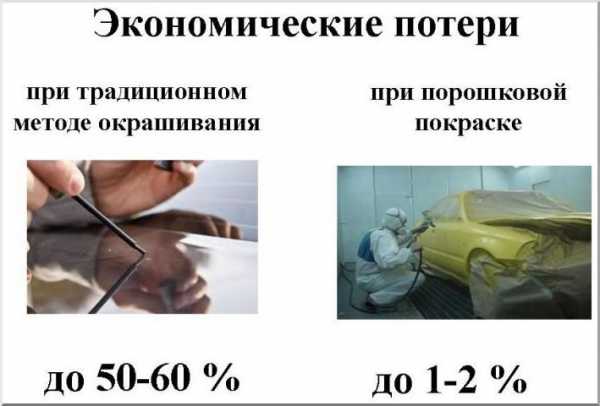

- Минимальный расход продукта и потери порошка.

- Стойкость к механическому воздействию.

- Благодаря особой текстуре, краску можно без труда нанести равномерным слоем на изделия сложных геометрических форм.

- Полученные покрытия смотрятся красиво, при этом они не нуждаются в каком-либо специальном уходе. При сильном загрязнении их можно очистить средством на химической основе.

- При покраске даже вертикальных поверхностей не образуются подтеки.

Область применения

Характеристики краски полиэфирной порошковой говорят о том, что данный продукт подходит для использования в автомобилестроении, при производстве спортивных установок, различной бытовой, промышленной техники и т.д. Краска позволяет защитить любую поверхность от негативного влияния окружающей среды. Предотвращает появления ржавчины и окалины на металлических поверхностях.

Учитывая технические характеристики полиэфирных порошковых красок, можно сделать вывод, что их можно использовать для отделки предметов, используемых в домашнем обиходе, при производстве мебели, металлических изделий, сельскохозяйственных установок.

Краски наделяют поверхность высокими декоративными свойствами. Окрашенная поверхность наделяется привлекательным блеском и защищается от абразивного истирания.

Технология нанесения краски

Процесс окрашивания отличается от нанесения других КМ и разбивается на четыре этапа:

- Подготовительные работы. Поверхность очищается от ржавчины. После этого проводится ее обезжиривание, обработка грунтовкой и сушка. Чтобы цепкость красителя с основой улучшилась, а срок службы увеличился применяется цинковое фосфатирование поверхностей из стали, хромирование алюминиевых изделий, травление других поверхностей из металла.

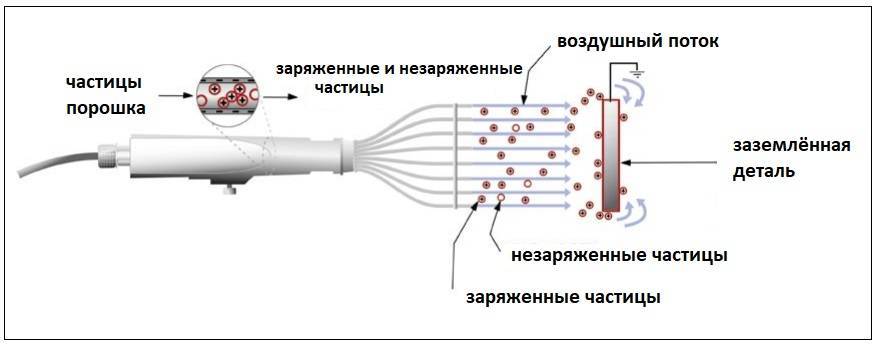

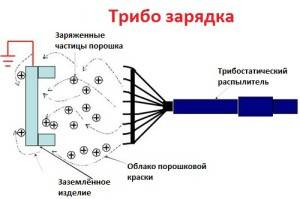

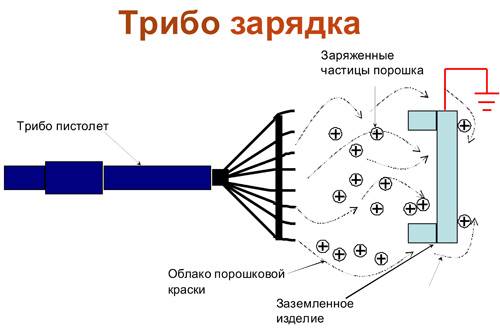

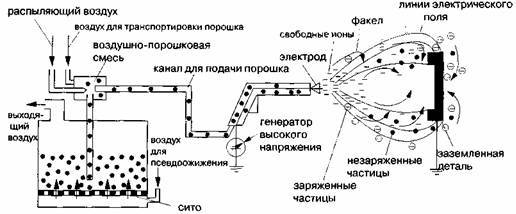

- Нанесение краски. Состав распыляется на детали. Окрашивание проводится по двум технологиям: электростатический и трибостатический метод. ЛК порошок напыляется на изделие в камере с рекуператором. Такая технология позволяет собирать неиспользованный порошок и повторно его напылять.

В основе первой электростатической методики передача порошку электростатического заряда. Поверхность равномерно покрывается наэлектризованным порошком и удерживается на ней. В рекуператор просыпаются излишки порошкового красителя. Это позволяет максимально экономить порошок, использовать его на 98 %. При этом не загрязняется окружающая среда, экономятся финансы.

Менее эффективный и используемый на практике трибостатический способ покрытия поверхности полиэфирным красителем. Электростатический заряд частиц создается при трении их о стенки распылителя из материала электризующего типа, например, тефлона. Порошок равномерно продувается воздухом, что создает его псевдожидкое состояние. Для окрашивания деталь помещается в тару с таким псевдожидким составом.

Быстрота и легкость процесса окрашивания зависит от сыпучести материала. Показатель сыпучести будет низкий, если в составе частицы крупные, шероховатые и порошок влажный. Чтобы КМ не впитывал влагу складское помещение, где он хранится, должно быть сухим, заводская тара водонепроницаемая.

- Заключительный шаг. При температуре 140-220оС проходит термическая обработка. Под воздействием высокой температуры покрытие плавится. Процесс полимеризации приводит к образованию прочной защитной пленки. Она характеризуется эластичностью. Окрашиваемая деталь выдерживается в термокамере полчаса. Время обработки и температура в камере зависит от типа основания. Процесс можно объяснить, как расплавление порошка, растекание его расплава по поверхности изделия. Сплошная прочная пленка образуется после того как каждая частица полиэфирсодержащего полимера расплавится и полимеризуется. Толщина покрытия: 60-200 мкм. Конструкция сложной геометрической формы прогреется равномерно в покрасочной камере, ведь нагрев идет конвективный. Так полиэфир полимеризуется и образуется однородное покрытие в виде пленки.

- Сушка изделия. Когда полимеризация покрытия завершена, окрашиваемая поверхность сушится.

Сфера применения

Полиэфирные смолы востребованы в строительстве, химической промышленности, машиностроении, судостроении. Всем знакомы изделия из прозрачного стеклопластика.

Например, душевые кабины или оригинальные ванны с вставками-окошками. А ведь это тоже изделия на основе полиэфирного материала.

Такой результат получается вследствие ее синтеза со стеклотканью. Смолы входят в состав смесей для наливного пола, изготовления подиумов, мастик, клея, лакокрасочных материалов, полимеров для электротехнического оборудования, радиодеталей.

Полиэфирную смолу используют в качестве пропитки для герметизации материалов, ее добавляют при изготовлении ДВП, пластмасс, асбоцементных плит, галантереи.

Крашеный стеклопластик становится осветительным прибором, карнизом, подоконником, статуэткой или искусственным камнем.

В автомобилестроении на основе полиэфирной оной сделаны грунтовки и шпаклевки, из пластика создают детали машин. Лодки, катера, корпуса кораблей, иллюминаторы – герметичны и надежны, благодаря такому соединению как полиэфирная смола.

Ею обрабатывают древесину и другие пористые поверхности, чтобы они не пропускали воду.

Из ненасыщенного полиэфира делают армированный пластик, другие предметы с применением технологии литья. Этот состав также часто используется при производстве спортивных товаров, искусстве.

Эпоксидка — достоинства и недостатки

Материал эпоксидного типа имеет несколько синтетических компонентов в составе и обычно реализуется в форме двухсоставных средств. Отличается от иных наличием основной смеси и отвердителя — последний добавляют для застывания перед использованием.

В результате после отверждения получаются изделия или покрытия высокой прочности, обладающие стойкостью к действию агрессивных факторов. При попадании ацетона или ряда других растворителей покрытие портится.

Преимущества применения эпоксидных материалов:

- отсутствие токсических испарений после полного высыхания изделий (не выделяют фенол, безопасны для здоровья),

- незначительная усадка,

- защита поверхностей от влаги,

- стойкость к износу,

- легкость шлифования,

- возможность склеивать дерево, сталь, алюминий, прочие непористые основания,

- самые высокие показатели клеевого шва.

С эпоксидными смолами работают не более часа — дальше состав начинает отвердевать. Полное застывание происходит при -10…+200 градусах, используются холодный и горячий методы сушки. Различие в эффективности в зависимости от способа сушки есть: при горячем воздействии получаются сверхпрочные изделия для специальных производств.

Где чаще всего используется эпоксидка? Вот основные сферы:

- пропитка стеклоткани для авиационного производства,

- обработка корпусов судов,

- изготовление деталей в автомобилестроении, электронике,

- приготовление пластмассы и стеклопластика для строительства,

- гидроизоляция покрытий для пола и стен в помещениях с высокой влажностью,

- участие во внешней отделке стен,

- декор помещений,

- создание химически стойкого барьера в разных отраслях промышленности.

Недостатков у средства только два. Довольно высокая стоимость, особенно если выбирать между эпоксидкой или полиэфиркой. Период полимеризации зависит от типа отвердителя и может быть довольно неудобным. Использование высококачественных отвердителей вызовет значительное удорожание работ.

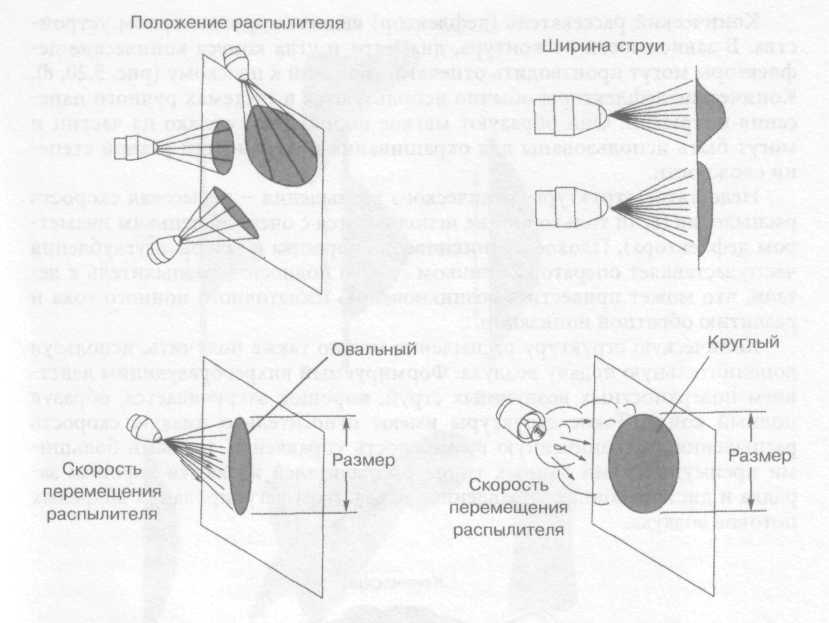

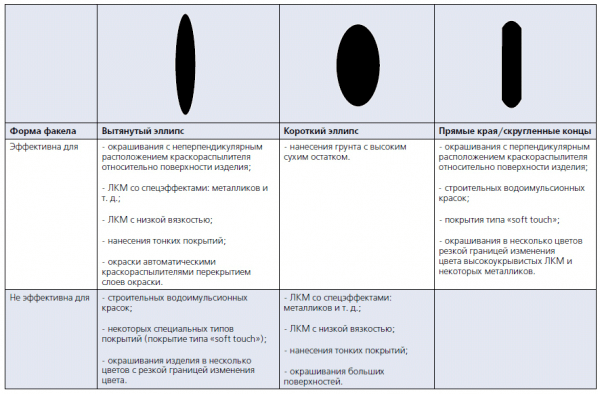

Тестирование настроек

Существует 3 способа, позволяющих оценить правильность выбранных установок:

- определение плотности покрытия;

- оценка вида отпечатка облака;

- определение равномерности распыления ЛКМ на поверхность.

Отпечаток факела

Для тестирования инструмента понадобится картон или бумага. Подойдет тонкая древесина, закрепленная на вертикальной поверхности.

Бачок для краски заполняют, после чего производят такие действия:

- Открывают все регулировочные ручки. Проверяют вязкость лакокрасочного состава.

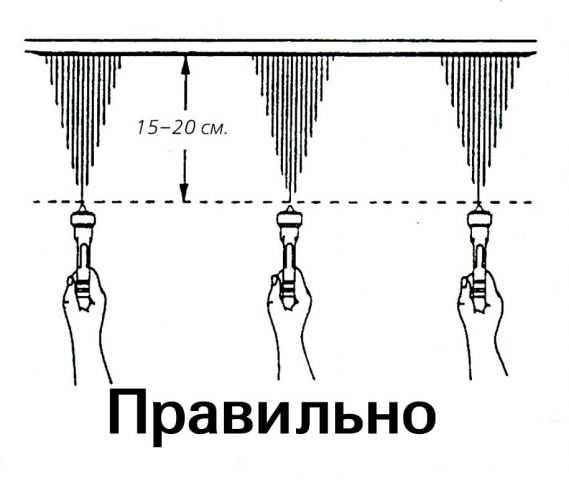

- Подносят сопло к окрашиваемой поверхности. Рекомендованное расстояние для краскопультов высокого давления 25 см, низкого – 10-15 см.

- Устанавливают ось распылителя под прямым углом к поверхности. Коротко нажимают на курок, осматривают полученный отпечаток.

Тестирование выполняют перед каждым окрашиванием. При правильной настройке краскопульта пятно имеет овальную форму с незначительным размытием границ. Краска равномерно покрывает тестовую поверхность. Боковые стороны пятна не должны иметь выступающих элементов. Если отпечаток отличается от эталона, давление выбрано неправильно. Если в центре пятна обнаружено затемнение, скорость подачи ЛКМ уменьшают. Удлиненная форма свидетельствует о засорении канала воздушной головки.

Качество распыления

Появление маленьких частиц в отпечатке считается нормальным. Размер капель может уменьшаться по направлению к периферии пятна.

Равномерность распределения краски

Сопло или сам инструмент поворачивают так, чтобы получался горизонтальный отпечаток облака. Курок нажимают и удерживают, пока пятно не начнет растекаться по поверхности. Отслеживая характер течения краски и изменение расстояния между потеками, делают выводы о качестве распыления. Лакокрасочный материал должен наноситься равномерно или с незначительным затемнением в центре пятна.

Источник

Электростатическое напыление

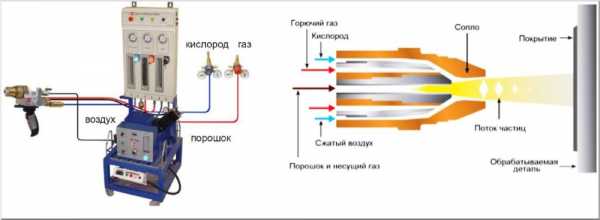

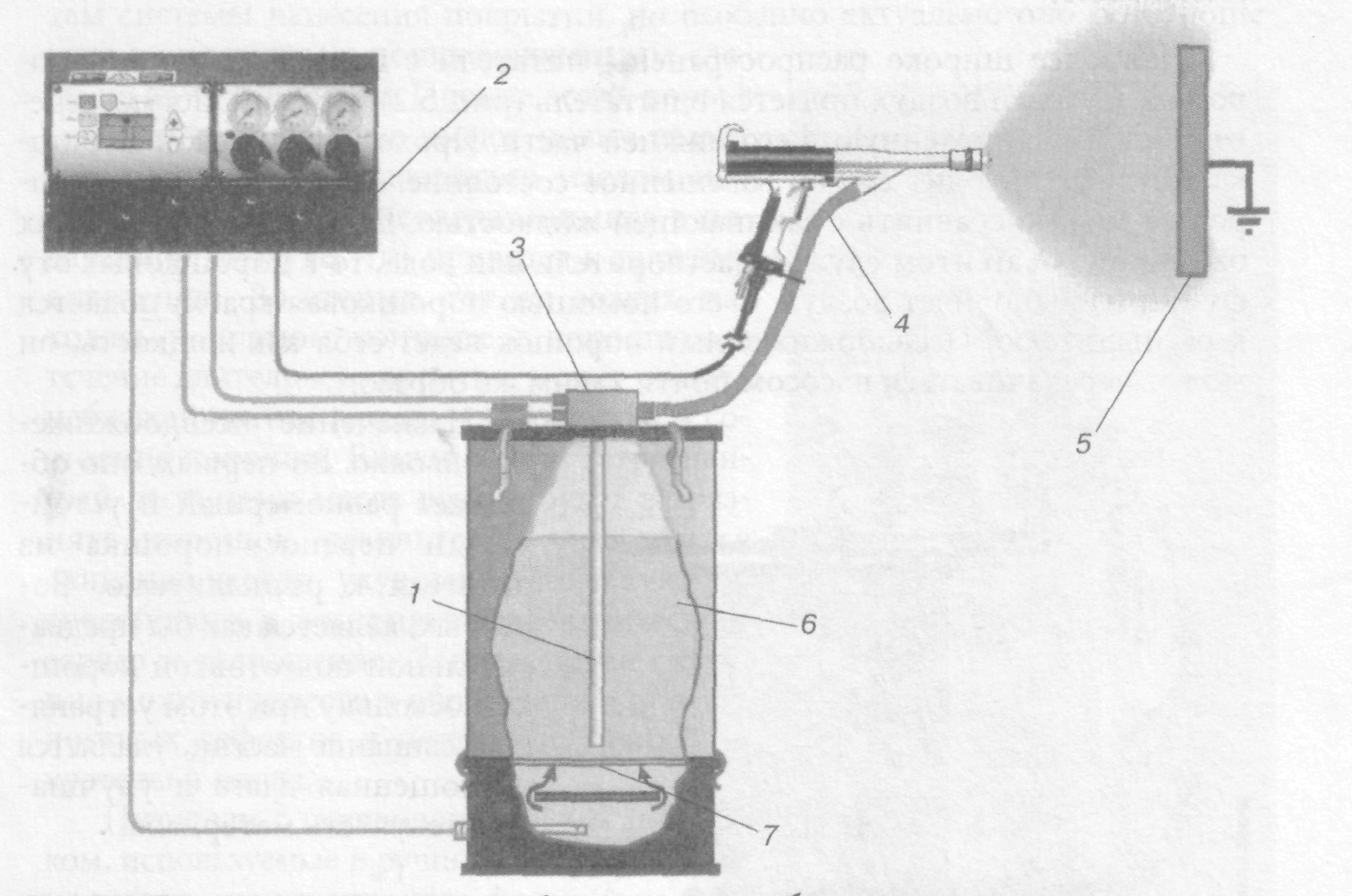

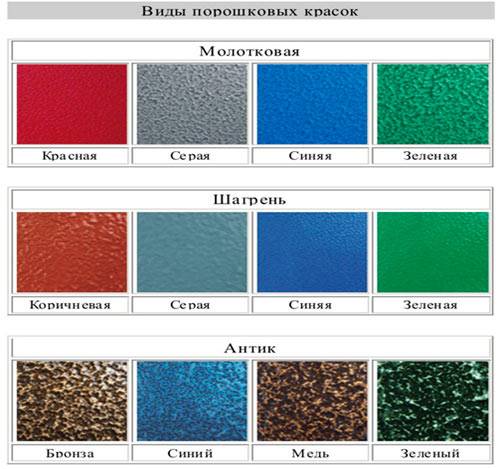

Технология порошковой окраски электростатическим напылением.

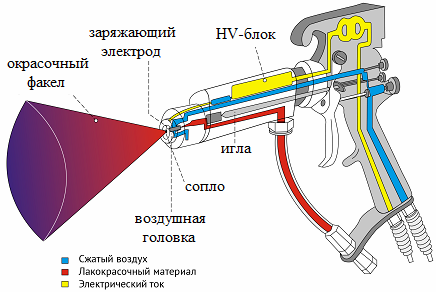

Рис. 1 — Технология зарядки коронным разрядом

Его популярность обусловлена следующими факторами: высокая эффективность зарядки почти всех порошковых красок, высокая производительность при порошковом окрашивании больших поверхностей, относительно низкая чувствительность к влажности окружающего воздуха, подходит для нанесения различных порошковых покрытий со специальными эффектами (металлики, шагрени, мауары и т.д.).

Наряду с достоинствами электростатическое напыление имеет ряд недостатков, которые обусловлены сильным электрическим полем между пистолетом распылителем и деталью, которое может затруднить нанесение порошкового покрытия в углах и в местах глубоких выемок. Кроме того, неправильный выбор электростатических параметров распылителя и расстояния от распылителя до детали может вызвать обратную ионизацию и ухудшить качество полимерного порошкового покрытия.

Оборудование для порошковой окраски — электростатический пистолет распылитель есть типовом комплексе порошковой окраски Альфа Колор.

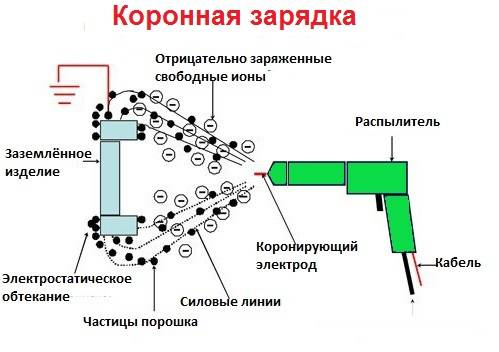

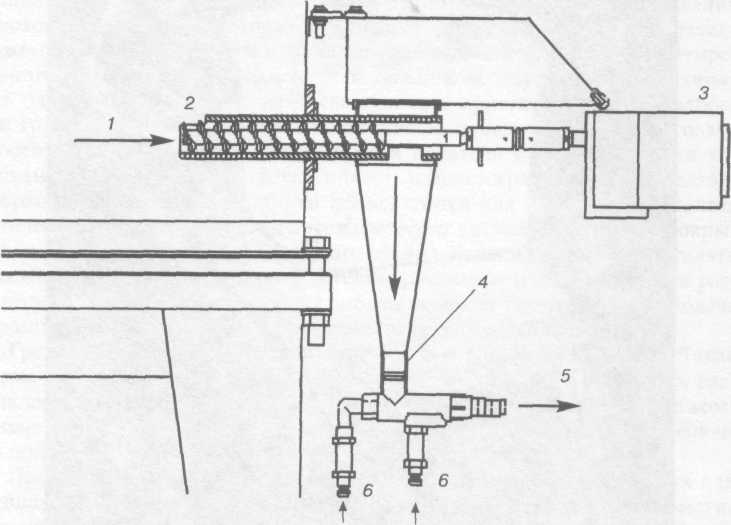

Рис. 2 — Эффект клетки Фарадея

Эффект клетки Фарадея — результат воздействия электростатических и аэродинамических сил.

На рисунке показано, что при нанесении порошкового покрытия на участки, в которых действует эффект клетки Фарадея, электрическое поле, создаваемое распылителем, имеет максимальную напряженность по краям выемки. Силовые линии всегда идут к самой близкой заземленной точке и скорее концентрируется по краям выемки и выступающим участками, а не проникают дальше внутрь.

Эффект клетки Фарадея наблюдается в тех случаях, когда наносят порошковую краску на металлоизделия сложной конфигурации, куда внешнее электрическое поле не проникает, поэтому нанесение ровного покрытия на детали затруднено и в некоторых случаях даже невозможно.

Рис. 3 — Обратная ионизация

Обратная ионизация вызывается излишним током свободных ионов от зарядных электродов распылителя. Когда свободные ионы попадают на покрытую порошковой краской поверхность детали, они прибавляют свой заряд к заряду, накопившемуся в слое порошка. Но поверхности детали накапливается слишком большой заряд. В некоторых точках величина заряда превышается настолько, что в толще порошка проскакивают микро искры, образующие кратеры на поверхности, что приводит к ухудшению качества покрытия и нарушению его функциональных свойств. Также обратная ионизация способствует образованию апельсиновой корки, снижению эффективности работы распылителей и ограничению толщины получаемых покрытий.

Для уменьшения эффекта клетки Фарадея и обратной ионизации было разработано специальное оборудование, которое уменьшает количество ионов в ионизированном воздухе, когда заряженные частицы порошка притягиваются поверхностью. Свободные отрицательные ионы отводятся в сторону благодаря заземлению самого распылителя, что значительно снижает проявление вышеупомянутых негативных эффектов. Увеличив расстояние между распылителем и поверхностью детали, можно уменьшить ток пистолета распылителя и замедлить процесс обратной ионизации.

Выбор оборудования

Подумайте о том, каких размеров изделия будут окрашиваться. Исходя из этого выбирайте оборудование. Его внутренние габариты должны соответствовать изделиям. Если точно не можете определится с размерами, берите оборудование с запасом.

Печь полимеризации может работать на газу или электричестве. Первый вариант дороже. Самый распространенный и доступный вариант нагрева печи – тэны.

Камера напыление может быть с системой рекупирации Циклон или с фильтрами. Первая лучше, когда цвета меняются не чаще одного раза в день. Вторая подходит для частой смены цветов.

При небольших и средних объемах покраски стоит использовать трибостатический распылитель. Он хорошо окрашивает трудные места и углы. Электростатическую установку можно использовать при абсолютно любых объемах. Но и цена у нее намного дороже.

Оборудование

Разработано несколько принципов работы оборудования для порошковой покраски. (См. также статью Краска для каминов и печей: особенности.)

Классификация

По принципам работы оборудование классифицируется следующим образом:

Электростатическое. Данное оборудование позволяет создавать очень тонкое покрытие – от 30 до 250 микрон, а, кроме того, из преимуществ отметим:

- можно окрашивать детали любой сложной конфигурации;

- простота оборудования и невысокие затраты на его обслуживание;

- возможность оперативного изменения цветов краски;

- нет необходимости в предварительном нагреве деталей;

Главным недостатком этого оборудования является его стоимость, которое выше, чем у конкурентов.

Полный комплекс оборудования для покраски порошком – включает в себя обязательно и «предбанник» для подготовки рабочих поверхностей и линию их подачи в камеру

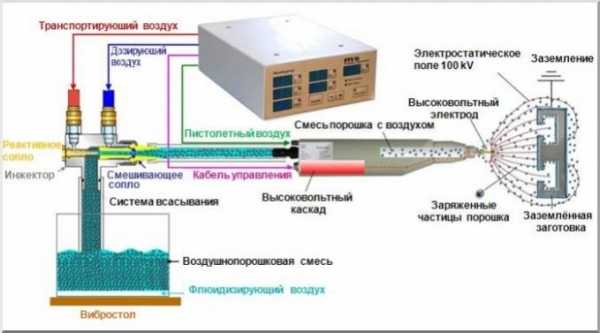

Трибостатическое. Это оборудование не использует генератор частиц, которые создаются давлением воздуха, но это не мешает краске увереннее проникать в глубокие выемки деталей. Из недостатков отметим:

- более сложный характер обеспечения достаточной величины заряда частиц, поэтому часто требуется регулировка первичного красящего состава;

- уровень зарядки зависит от влажности окружающего воздуха (поэтому очень популярен в северных странах, где не так сильно «прыгает» влажность, а летом температура более умеренная);

- уменьшение заряда по мере непрерывной работы оборудования;

- порошок осаждается не так активно, как в оборудовании, использующем электростатический метод.

Флюидизированное. Такое оборудование наносит краску слоями, что позволяет:

- наносить довольно толстые слои краски за один цикл обработки – это главное, почему метод и оборудование на его основе в ходу; толщина в 250 микрон считается уже достаточно толстой;

- точнее контролировать толщину создаваемого покрытия;

- невысокая стоимость подготовки к работе и последующей эксплуатации.

Из недостатков отмечаем:

- большой расход порошка;

- необходимость предварительного нагрева детали и даже тщательно просушена;

- исходные детали должны иметь несложную форму, в противном случае не избежать непрокрасов.

- обрабатывать можно только те виды металлов, которые обладают достаточной устойчивостью к высоким температурам. (См . также статью Краска для кухни: как выбрать.)

На фото пистолет для порошковой краски в действии – очевиден значительный перерасход материала и необходимость опыта нанесения

Портативный вариант пистолета, принцип работы которого ничем не отличается от принципа работы водного детского пистолета, хотя инструкция и прилагается, тут не обойтись без электросети

Примеры

Предлагаем вашему вниманию две модели аппаратов для ручной порошковой покраски, обе выпускаются по лицензии в Турции.

- далее – изделие позволяет работать с красками очень широкого диапазона, в том числе такими проблемными как металлик и антик;

- первое – цена, которая с июля 2014-го упала к ноябрю с 87500 рублей до 70000;

- Promaks CM-10: краска подаётся непрерывно и стабильно, что обеспечивает завидную равномерность создаваемого покрытия;

- простота эксплуатации;

- возможность окраски стекла и керамики;

среди технических особенностей:

Камера для порошковой покраски; идеальная чистота – главная отличительная черта любого места работы с представляемым материалом

- заземление порошкового шланга;

- ручная настройка всех электрических параметров работы;

- контроль и регулировка расхода всех материалов и объема подаваемого воздуха;

- заряд производится напряжением в 100 кВ, что обеспечивает заряд всех известных видов порошковой краски;

- форсунки запатентованной конструкции обеспечивают идеальный прокрас даже предельно сложных мест;

- приспособление для быстрой смены цвета;

- встроенная система сброса давления;

- фильтр тонкой очистки;

- средний расход порошка – 150 гр на кв.м;

- входной напряжение на пистолете – 10 В;

- максимальный выходной ток – 130 мкА;

- работа от стандартной сети в 220 В / 50 Гц.

Изделие признаётся одним из лучших при больших объёмах работ.

Promaks 2CM-10:

- эта модель дороже почти в два раза – в ноябре 2014-го цена составляет 130000 рублей (в июле – 151000);

- среди отличительных особенностей:

- второй модуль управления;

- второй пистолет и соответствующий набор шлангов и проводов;

- уменьшенный расход порошка – 120 гр на квадрат. (См. также статью Как покрасить окна своими руками.)

Более совершенная модель Promaks 2CM-10 (см. характеристики в тексте)