Общие положения

Все способы восстановления деталей направлены на регенерацию эксплуатационных свойств и первоначальных характеристик изделия. В процессе работы трущиеся поверхности пар трения могут изнашиваться (вследствие чего меняются их размеры), крошиться (в результате накопления усталостных напряжений при частых знакопеременных нагрузках), получать механические повреждения, изменять свои физические и механические свойства. Отдельный вид повреждений в ходе эксплуатации – нарушение (повреждение) защитного антикоррозионного и износостойкого покрытия.

Способы и методы восстановления деталей отличаются широким разнообразием. Впрочем, износ деталей машин может иметь разные последствия и разный механизм образования и причины возникновения. При выборе конкретной технологии восстановления изношенных поверхностей инженер в первую очередь должен учитывать, какими свойствами (механическими и физическими) должно обладать изделие.

Так, в некоторых случаях, необходимо добиться максимальной усталостной прочности конструкции и упругости. Иногда же критичным является химический состав поверхностного слоя, что позволяет повысить жаростойкость, красноломкость (хладноломкость), устойчивость к воздействию агрессивных сред, поэтому в каждом конкретном случае следует отдавать предпочтение тому способу восстановления деталей, который может всем требованиям. К особым технологическим и конструкторским требованиям относятся также целостность (отсутствие пор, микротрещин, неметаллических включений), масса отдельных элементов конструкции и изделия в целом, показатели шероховатости, механические свойства (твердость и микротвердость), возможность обработки резанием и давлением (дополнительное упрочнение за счет деформации поверхностного слоя и возникновения наклепа), точность геометрических отклонений поверхностей и форм.

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная.

Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов.

Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности.

Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки.

Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры.

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Выпускаемая продукция

В виде интерьерной краски

На рынке представлена «жидкая пластмасса» в виде такого продукта, как полимерная акриловая водно-дисперсионная (водоэмульсионная) краска. Она идеально подходит как для наружной, так и внутренней окраски стен и потолков, любых поверхностей из минеральных, кирпичных материалов, различных конструкций из ДСП, МДФ, ДВП, гипсокартона, цельного дерева и бетона.

В сочетании с колером смеси полиуретана, акрила и алкида являются декоративными эстетическими покрытиями с пластифицирующей плёнкой. В качестве растворителей и разжижителей такого «жидкого пластика» рекомендуется использовать органические соединения воды. Сами краски, как правило, не имеют резких, отравляющих летучих соединений.

Эмали для обработки против коррозии

Эмали «жидкий пластик» применяются для антикоррозийной обработки металла, используя высокие адгезивные свойства полимеров, входящих в их состав. Образующаяся на поверхности металлического изделия плёнка-мембрана надёжно защищает метал от окисления и сохраняется длительное время, не разрушаясь под действием воды, ветра, солей и различных кислот. Выбор для «деятельности» весьма широк: начиная от покраски трубо- и газопроводов, заканчивая ограждениями, навесами и сейфами.

Главным минусом таких эмалей является содержание токсичных летучих веществ. Обработка поверхностей требует элементарных средств защиты. Статья по теме: Отработанное масло: где и как можно использовать?

Защитное покрытие для авто

Такой «жидкий пластик» — это максимально эффективное покрытие для кузова автомобиля на радость автовладельцев. Автомашина под «жидкой пластмассой» не подвержена коррозии. Состав проникает в поры, сглаживает царапины и неровности, образует плотную полимерную плёнку, не разрушающуюся под воздействием дождя, снега, хим. реагентов. Все это позволяет надёжно сохранить лакокрасочное покрытие кузова без нарушения основного цвета и сохраняет привлекательный вид авто.

Защитно-декоративное покрытие для автомобиля с эффектом пластика имеет в своей основе алкидные смолы, однородную структуру, которые после разжижения образуют идеально гладкую прозрачную и очень плотную плёнку. По ней все опасные реактивы стекают «как с гуся вода», и создаётся впечатление свежевымытой машины.

Минус состава – требует особого режима просушки и дополнительной вентиляции, ведь летучие вещества могут вызвать не только головную боль, но и тяжёлые отравления.

Герметик для окон ПВХ

Использование этих составов для отделки откосов окон из поливинилхлорида, обусловлена их возможностью проникать и равномерно заполнять зазоры при монтаже в зонах соединений. «Жидкий пластик» для окон представляет собой однокомпонентный клей, применение которого получило название «диффузная сварка».

Мембрана, образованная этим клеем, схватывает сопрягаемые поверхности ПВХ, образуя из них единый монолитный блок. Сама мембрана, после полного отвердения, превращается в эластичный пластик, устойчивый к механическим повреждениям. Сопряжение деталей происходит в течение 3-5 мин., полное отвердение – через сутки.

Герметик, основу которого составляет силикон, не обладает антистатическими и противогрибковыми свойствами. После его применения швы на окнах быстро теряют привлекательный вид. Клей «жидкий пластмасс» демонстрирует блестящий пример износостойкости, нечувствительности к УФ-лучам и отменную влагозащиту.

Статья по теме: Какие средства используются для обезжиривания разных поверхностей?

Особенности металлизации пластиков

Напыление на поверхности пластиковых деталей также способно изменить его электрические, физические и химические свойства. Нередко металлизацию используют и как средство повышения оптических качеств подобных заготовок. Главной же проблемой при выполнении таких операций является процесс интенсивного термического испарения, который неизбежно оказывает давление на потоки частиц, напыляющих поверхность элемента. Поэтому требуются специальные режимы регуляции диффузии основного материала и расходуемой массы.

Имеет свою специфику и вакуумная металлизация пластмасс, отличающихся жесткой структурой. В данном случае будет иметь значение присутствие защитных и грунтующих лаков. Для поддержания достаточного уровня адгезии с преодолением барьеров этих пленок может потребоваться повышение энергии термического воздействия. Но здесь же вновь возникает проблема с рисками разрушения пластиковой структуры под влиянием тепловых потоков. В итоге для снятия излишнего напряжения в рабочей среде вводятся модифицирующие компоненты наподобие пластификаторов и растворителей, позволяющих удерживать форму заготовки в оптимальном состоянии независимо от температурного режима.

Особенности слесарно-механических способов восстановления деталей

Начнем с них, потому что именно они используются в подавляющем большинстве ситуаций, даже после других методов – для доводки. Хотя наиболее распространенные объекты их применения – плоскости: направляющих, клиньев, планок.

С их помощью также ремонтируют винты, валы, оси и тому подобные элементы, причем начиная с центровых отверстий. Если царапины, потертости, овальность и другие риски незначительны (до 0,02 мм), поверхности подвергаются шлифовке, если же деформации более глубокие и серьезные, требуется провести наращивание с последующим обтачиванием и выравниванием до ближайших по значению стандартных параметров.

Ключевая особенность – правильный выбор базы: в этом случае основная установочная уже не подойдет, поэтому следует ориентироваться именно на вспомогательную.

Если износ значительный, в ходе механического способа восстановления деталей зачастую используют промежуточные компенсаторы, которые могут быть:

- подвижные – устраняющие образованный зазор посредством своего перемещения и, таким образом, делающие ремонт необязательной мерой;

- сменные – актуальные тогда, когда люфт уже слишком велик, чтобы его могло нивелировать простое перекрытие комплектующими.

Несколько типовых случаев использования данных элементов:

- посадка на клей (или напрессовка) втулки на цилиндрическую наружную поверхность направляющей оси;

- установка полувтулки на изношенную шейку коленчатого вала;

- использование ввертыша для отверстия с расточенной резьбой;

- компенсация истирания плоскостей при помощи привинченной планки.

Скрепление обычно происходит с одним из элементов сопряжения.

Отдельную группу представляют собой дефекты, появляющиеся и развивающиеся вследствие накопления внутренних напряжений, действия чрезмерных усилий или возникновения трещин и пробоин, больших царапин и задиров, участков выкрашивания. В этих случаях можно выполнить заливку или запайку, поставить штифт или заплатку – в зависимости от материала и характера повреждения.

На какие поверхности можно наносить

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

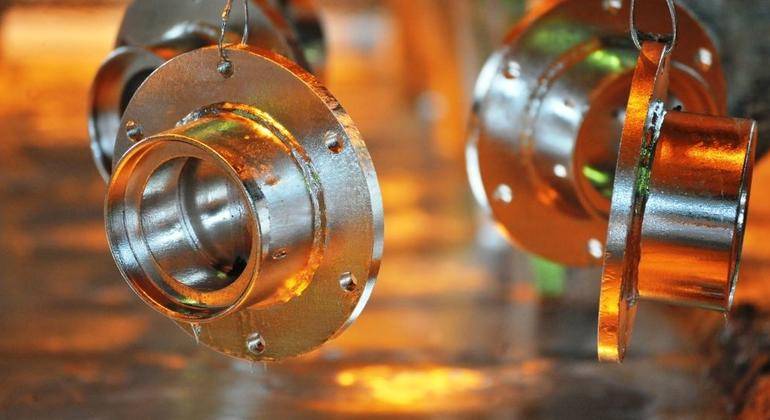

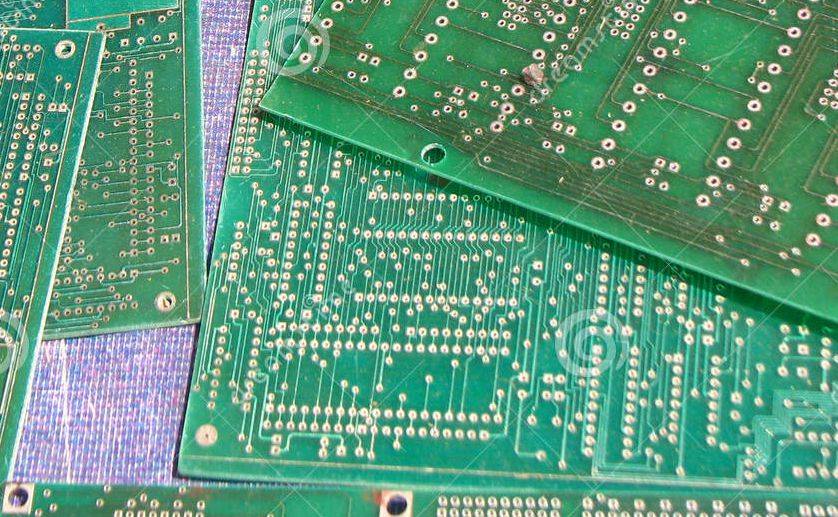

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

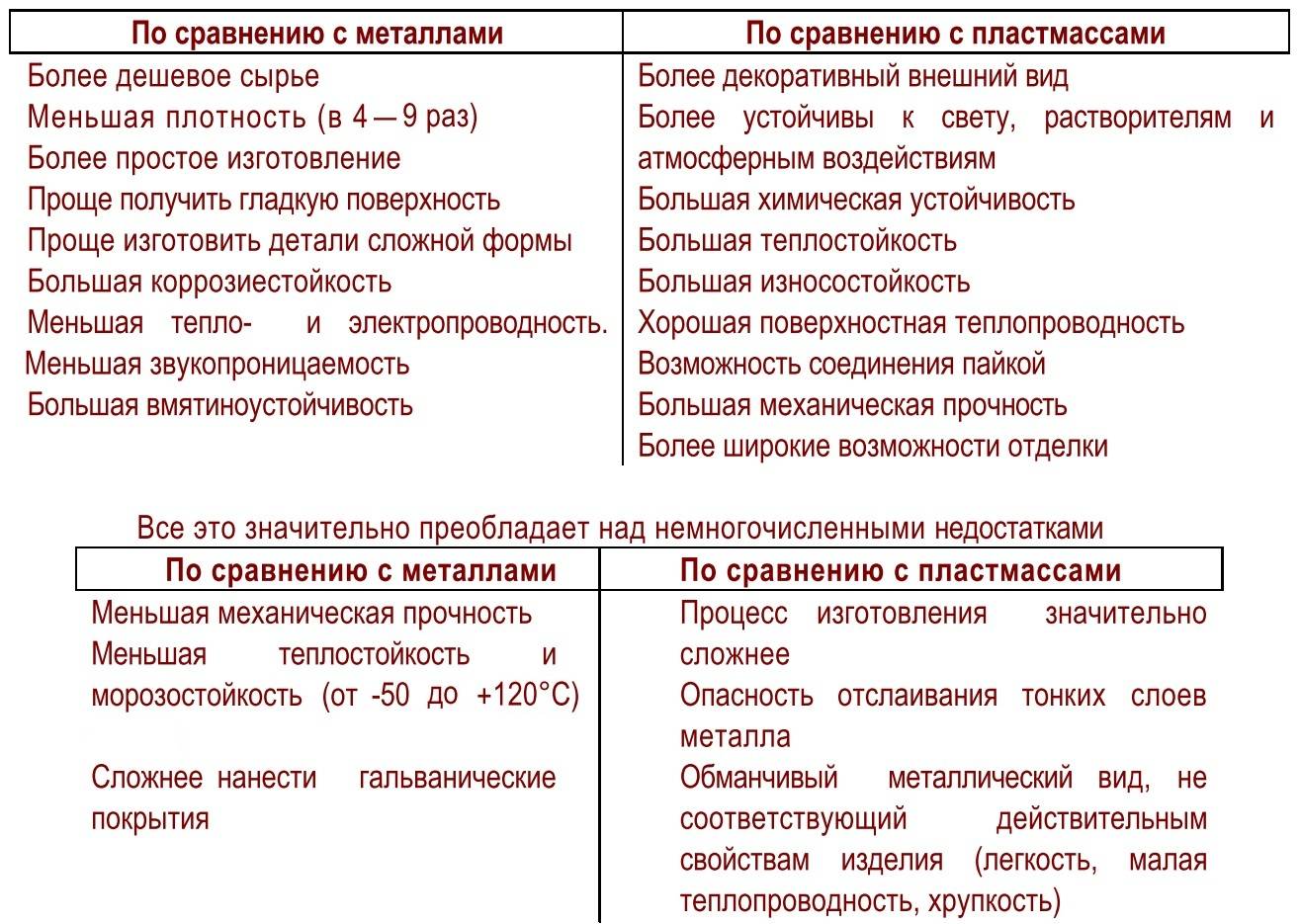

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

- необходимость использования дорогостоящего оборудования,

- большие расходы электроэнергии,

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

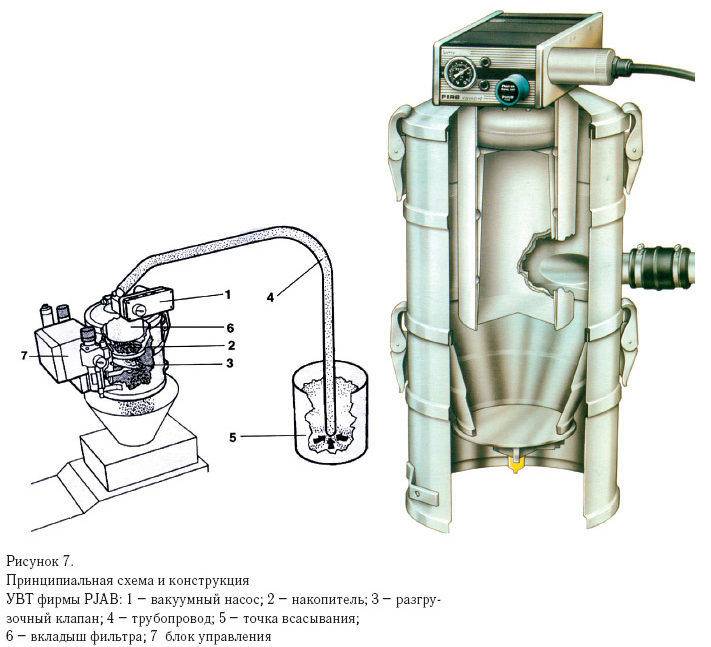

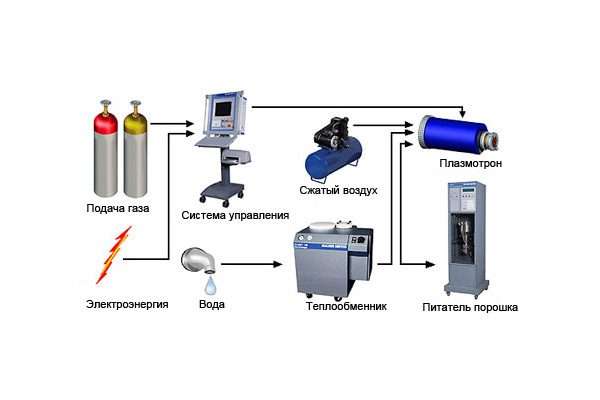

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения,

- распыление в определённых условиях металлических частиц на поверхность предметов,

- транспортировка обрабатываемых деталей,

- контроль режимов происходящих процессов вакуумного напыления,

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров,

- крупные – несколько кубометров.

Технологические особенности металлизации

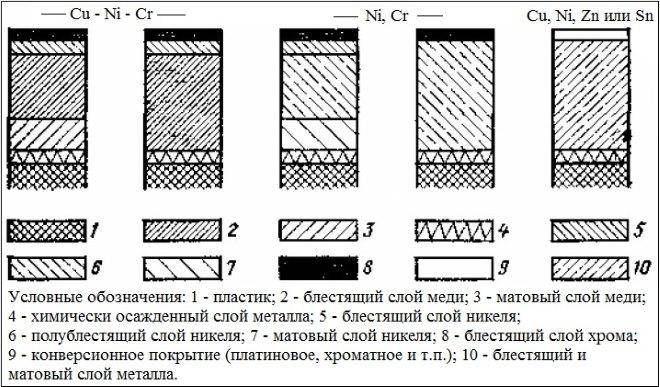

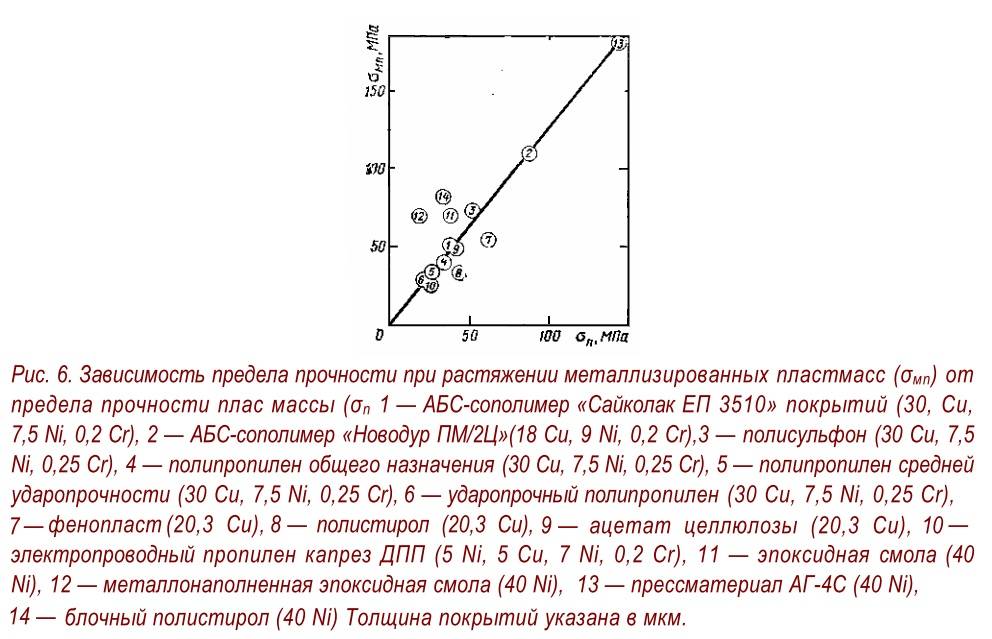

В качестве подслойной поверхности для гальваники чаще всего применяется медь. Медный слой играет роль демпфера для пластмассы, благодаря чему стабилизируются напряжения, неизбежные при значительной разнице в коэффициентах теплового напряжения столь разнородных материалов.

Подслой дополнительно хромируется или никелируется, как указано на рисунке ниже.

Варианты структур гальванических покрытий в несколько слоев

Варианты структур гальванических покрытий в несколько слоев

Пояснения к рисунку:

- Пластмасса.

- Медный слой с блеском.

- Матовый медный слой.

- Металл с химическим осаждением.

- Никелевый слой с блеском.

- Полублестящий никелевый слой.

- Матовый никелевый слой.

- Хромовый слой с блеском.

- Конверсионный слой.

- Матовый и блестящий металлический слои.

Структурные особенности составов, наносимых на электропроводный подслой покрытий, могут значительно разниться. Речь может идти о пленках блестящего, осветленного, велюрового, черненного, патинированного и других типов. Задача пленок не только в улучшении внешнего вида изделий. К примеру, никелированные покрытия продлевают эксплуатационный срок пластмасс. Дело в том, что никель способен обжимать пластмассу, значительно укрепляя этот материал.

Чтобы создать гальваническое покрытие, необходим электролит. Существуют разные виды применяемых электролитов, в том числе:

- блестящего меднения,

- электролиты для покрытия никелем,

- специальные составы, на основе которых создаются покрытия велюрового типа или покрытия с вкраплением твердых частиц.

Также применяются и другие металлы, к примеру, олово или цинк. Однако перед нанесением таких металлов понадобится пассивирование, после которого на поверхности появляется пленка (с цветом или без). Такие пленки предохраняют материал от ржавчины или появления налета.

Химическая металлизация пластмасс характерна тем, что металлические подслои не имеют высокой электропроводности. Во всяком случае, проводимость ниже, чем в случае с электролитом. Поэтому при электрохимическом осаждении плотность применяемого тока должна быть незначительная – от 0,5 до 1 Ампера на квадратный дециметр. Если плотность будет выше, возникнет биполярный эффект, что приведет к растворению покрытия вблизи места, где имеется соприкосновение с токопроводящей подвеской.

В некоторых случаях, чтобы избежать растворения покрытия, на химически осажденный металлический слой наносится медь или никель. Причем делается это при маленькой плотности электротока, а вот последующие слои наносятся в обычном режиме.

Равномерную пленку рекомендуется обработать слоем лака, который защитит пластмассу. Также возможна дальнейшая гальваническая обработка поверхности.

На какие поверхности можно наносить

Способом вакуумного напыления металла можно покрывать предметы из металлов, керамики, стекла, пластмасс. При этом, в отличие от гальванического нанесения, для создания эффекта глянцевого хромирования, меднения, золочения, никелирования поверхностей не требуется предварительная полировка деталей.

Способы металлизации проще всего классифицировать по технологическим приемам получения покрытия

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

В чем преимущество хромирования пластика

Главное преимущество для этапа хромирование изделий из пластика, это возможность придания блеска и эстетического вида изделию, которое будет полностью имитировать металл.

Элементы пластика, подвергшиеся хромированию, имеют высокие показатели выдержки механических нагрузок, например, это важно для пластиковых деталей машины.

Слой хрома на пластике увеличивает плотность и прочность материала в случае постоянной эксплуатации изделия.

Неизменность характеристик на этапе проведения металлизации, позволяет сохранять первозданные характеристики из-за влияния высоких температур, а также при резких температурных перепадах, вплоть до отрицательных значений.

Износостойкость поверхности будет иметь высокие параметры, за счет свойства твёрдого хрома.

Внешний вид элементов пластика будет иметь привлекательный эстетический вид и не вызывает нареканий со стороны окружающих.

Таким образом, качественное хромирование пластика не будет вызывать появление дефектов, царапин, и явных повреждений для готового изделия.

Описание и назначение металлизации

Любой процесс металлизации позволяет решать несколько технологических задач. К ним относятся:

- антикоррозийная защита;

- устранение мелких дефектов, возникших в процессе обработки;

- восстановление первоначальных размеров;

- изменение физических и механических свойств поверхностного слоя для улучшения потребительских характеристик;

- декоративное покрытие.

Способ нанесения покрытия выбирается исходя из поставленных задач. Благодаря выбранному способу удается получить различные характеристики поверхности детали. Толщина слоя наносимого металла определяет область будущего применения.

Металлизация может проводиться несколькими способами:

- физическим воздействием на поверхность (например, механическим или термическим);

- химическим;

- электростатическим.

Технологический процесс

Вакуумная металлизация, основанная на испарении и выпадении частиц металла на подложку, представляет собой ряд последовательно происходящих процессов. Они довольно сложные.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

На качество готового изделия влияют многие факторы. Главные из них – физико-технические характеристики материалов заготовок и выдерживаемые условия процесса металлизации. Образование слоя покрытия происходит в два основных этапа. Это перенос массы и энергии от источника и их равномерное распределение по поверхности обрабатываемого изделия.

Общие сведения о технологии

Суть метода заключается в напылении частиц металла на рабочую поверхность. Процесс формирования нового покрытия происходит за счет испарения донорских металлов в условиях вакуума. Технологический цикл подразумевает выполнение нескольких стадий структурного изменения целевой основы и элементов покрытия. В частности, выделяются процессы испарения, конденсации, абсорбции и кристаллизации. Ключевой процедурой можно назвать взаимодействие металлических частиц с поверхностью в условиях особой газовой среды. На этом этапе технология вакуумной металлизации обеспечивает процессы диффузии и присоединения частиц к структуре обрабатываемой детали. На выходе в зависимости от режимов напыления, характеристик покрытия и типа заготовки можно получать самые разные эффекты. Современные технические средства позволяют не просто улучшать отдельные эксплуатационные качества изделия, но и с высокой точностью дифференцировать свойства поверхности на отдельных участках.