Как правильно выбирать

При выборе термокраски для печей нужно обратить внимание на следующие факторы:

- состав;

- стойкость к высоким температурам;

- устойчивость к агрессивным средам;

- расход состава на 1 кв.м.

Основа может быть силиконовой, кремниевой или смоляной

Основа может быть силиконовой, кремниевой или смоляной

Все составы условно разделяются по составу и основанию, на базе которого создается продукт. Выделяют следующие основы:

- силиконы;

- эмаль (акриловую);

- кремний;

- смола (эпоксидная).

Один из важнейших критериев – устойчивость к образованию пара

Один из важнейших критериев – устойчивость к образованию пара

Каждый из составов должен отвечать следующим критериям:

- температура – больше 300 гр.;

- нечувствительность к внешним воздействиям (краска не должна растрескиваться);

- влагостойкость;

- паростойкость.

Качество материала должно позволять использовать его для внутренних работ.

Эмаль должна выдерживать нагрев до 796-995 градусов. Оптимально использовать не только термокраску, но и специальный лак. Так можно добиться не только большей устойчивости к температурам, но и глянцевости.

Материал

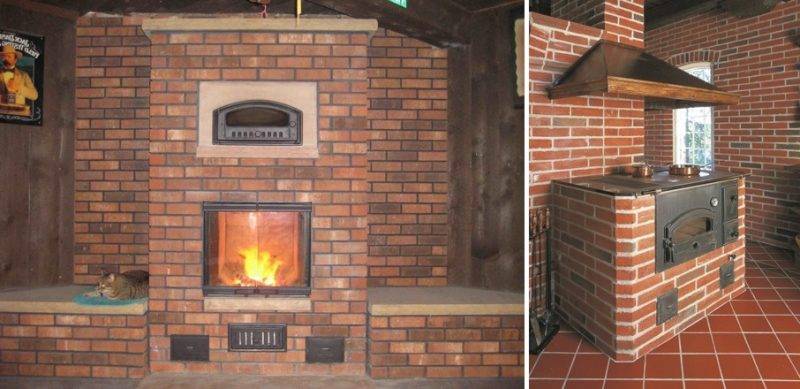

Кирпичную печку с металлическими дверцами можно красить термокраской, выдерживающей температуру 650 гр.

Если печь целиком железная или стальная, выбирать следует жароустойчивую эмаль, способную выдержать более большую температуру.

Оттенки

Цвета можно смешивать либо использовать в исходном виде. Выделяют следующие оттенки жаростойкой краски по металлу и кирпичу:

- красный+желтый (оранжевый);

- желтый+голубой (зеленый);

- синий+красный (фиолетовый);

- белый+красный (розовый);

- синий+белый (голубой);

- красный+желтый+серый (коричневый);

- красный+белый+желтый (розовый).

Форма выпуска

Краска выпускается в 2 формах: баночка и баллончик. В зависимости от формы, термокраска может распыляться, или наноситься при помощи кисточки или валика.

Объем спрея – 500 мл. Фасовка банок выглядит так:

- 0,4 кг;

- 0,8 кг;

- 2,5 кг;

- 5 кг.

Также можно приобрести краску в ведерке и бочке. Стоит ли это делать, если предстоит покраска только одной печи – другой вопрос.

Оптимальным решением будет использовать краску, которая выпускается в баллончиках с распылителем

Оптимальным решением будет использовать краску, которая выпускается в баллончиках с распылителем

Использовать можно и баллончик, и кисть. В первом случае мастер получает более ровный, красивый слой. Работа продвигается быстрее, расход краски меньше, исключается возможность загрязнения помещения.

Единственный минус – при распылении краски в воздух попадают вредные элементы, которые способны принести серьезный вред здоровью. Поэтому работать нужно в защитной маске. Помимо органов дыхания рекомендуется защитить глаза и кожные покровы.

Выбор краски

Даже те, у кого нет своей собственной печи в доме, примерно представляют, из чего она состоит: корпус из камня или кирпича, дверки, заслонки, рамы, ручки и т.д. Покраске подлежит полностью вся конструкция, даже если она выполнена из самого качественного камня или металла.

Для окрашивания печей, каминов и мангалов существует специальный вид краски, способный выдерживать экстремально высокие температуры. В зависимости от структуры и состава краски разнится и ее предназначение. Так, некоторые годятся лишь для обработки камня или кирпича, а другими можно смело пользоваться для окрашивания заслонок и решеток, имеющих непосредственный контакт с огнем.

Термостойкая краска для печи должна выдерживать минимум 300-400С, поскольку температура горения обычной бумаги составляет +400С, дров +300С, а если вы топите печь углем, то он на стадии беспламенного горения он может давать температуру аж +900С (но это на самой поверхности топлива, а до перегородок и внутренних стенок печи доходит гораздо меньше тепла). На большинстве банок с жаростойкими красками написано, что они могут выдерживать +600С (иногда до +750С), что вполне подходит для обычной домашней печи.

Самым простым решением будет отправиться в строительный магазин и купить термостойкую краску, предназначенную специально для печки, однако цена на подобную продукцию зачастую оказывается слишком завышенной. Такой специфический товар предполагает соответствующую узкую категорию потребителей, и маркетологи с уверенностью полагают, что если у человека хватает средств на содержание печи или камина, то он в состоянии купить дорогую жаропрочную краску. Однако даже самым зажиточным хозяевам не чуждо желание сэкономить, поэтому можно воспользоваться альтернативными средствами – многие из «обычных» красок прекрасно выдерживают высокие температуры. Так, вы можете покрасить печь масляной краской или простой эмалью, однако если в составе присутствует олифа, то поверхность со временем может потемнеть. Есть и другие огнеупорные краски для печей на синтетической основе, например, нитрокраски специалисты даже настоятельно советуют использовать для обработки термоповерхностей. Подойдут также пентафлевые составы.

Полезно знать: Состав и процентное содержание специфических включений определяет сферу применения краски. По большому счету, это лаковая суспензия с различными добавками, которые и формируют те или иные защитные свойства краски. В большинстве случаев жаростойкие составы содержат кремний или силикон.

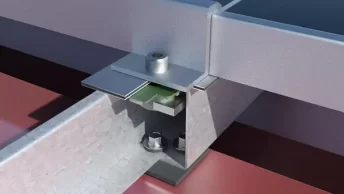

Допустим, вам необходимо покрасить печь, сделанную из одного материала, но размещенную в разных частях дома, например, одна сторона находится внутри помещения, а часть – выходит наружу. В этом случае работать придется с двумя, а то и тремя различными составами, поскольку краска, используемая в доме, очень быстро потрескается и слезет на улице, и для этого надо купить термостойкую краску с повышенными антикоррозийными свойствами. При этом антикоррозийные составы бывают для металла и для бетона, поскольку свойства у этих материалов совершенно разные, и защита нужна разная. Но есть вариант попроще – универсальные краски, которые можно наносить на любые покрытия. На банках обычно указывают расход средства при работе с бетоном, металлом, камнем и другими материалами (для обработки бетонных поверхностей требуется больше всего краски).

Принцип работы жаропрочных красок

Цена термостойкой краски определяется ее составом, который, в свою очередь, влияет на жаропрочность. Растворы, приготовленные на кремнийорганической основе в последнее время становятся все популярнее. Их используют не только для покрытия печей и каминов, но также для обновления теплообменного оборудования и нагревательных приборов.

Алюминиевая пудра помогает увеличить жаростойкие характеристики – она выдерживает температуру до +600С.

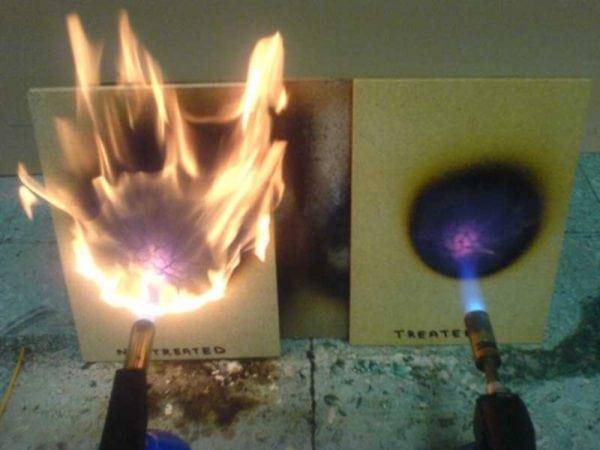

Огнеупорные краски не только улучшают внешний вид конструкции, но и продлевают срок ее эксплуатации. Это происходит благодаря тому, что краски равномерно и плавно распределяют высокую температуру по всей обработанной ими поверхности, в результате чего печь не перегревается. Особенно актуально это для металлических сварных швов, которые имеют свойства плавиться от продолжительного воздействия жара. Краски сохраняют паропроницаемость поверхности, защищая одновременно от нефтепродуктов и влажности, которые выделяются при горении.

Термостойкая эмаль для металла

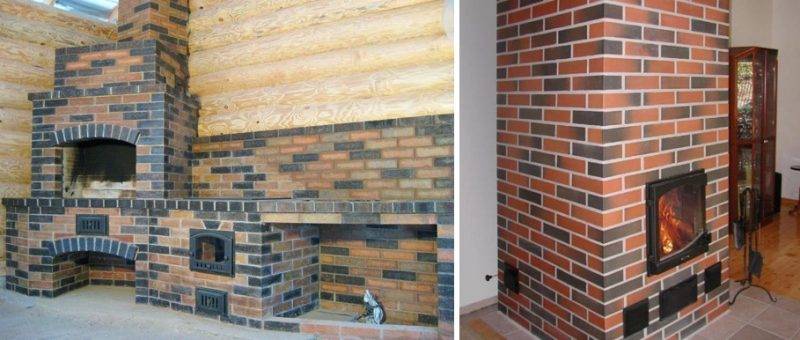

Испытания показывают стойкость термостойкой эмали CERTA на уровне 1000 градусов. Теоретически кратковременное нагревание термокраска для металла до 1000 градусов.

Антикоррозионная термостойкая эмаль CERTA предназначена для защитной антикоррозионной окраски. Выдерживает нагрев до температуры каления металла 1000 градусов. Проверена испытаниями исследовательских лаборатории и российских НИИ. Морозостойкая до –60 градусов.

Аэрозольная краска для металла – легкий и удобный способ покрасить небольшое изделие по металлу, пластику, бетону, кирпичу. Краска в баллончиках для металла CERTA, также как и другие наши эмали, имеют хорошую укрывистость. Покрытие обладает превосходной адгезией к окрашиваемой поверхности, высокой атмосферостойкостью и прочностью, длительным сроком эксплуатации.

После окрашивания печи термостойкой эмалью на окрашиваемой поверхности образуется твёрдая непрозрачная пленка. Она отлично убережёт от высокой влажности, но от воздействия открытого огня она не защитит.

Термостойкие эмали в отличие от красок:

- более эластичные;

- создают более прочное покрытие;

- имеют лучшие декоративные свойства;

- можно наносить на поверхность можно даже при минусовых температурах.

Однако, если есть риск возгорания, если важно не допустить возможности распространения огня по окрашенным конструкциям, используйте термостойкие краски. Термостойкие краски производятся в следующей упаковке:. Термостойкие краски производятся в следующей упаковке:

Термостойкие краски производятся в следующей упаковке:

- аэрозоли (спреи) в баллончиках по 400—500 мл (очень удобно наносить распылением);

- жидкая краска, упакована в банки от 1 кг, в ведра по 20, 25 и 30 кг и в барабаны — от 40 кг.

Аэрозольная краска выпускается в баллончиках с распылителем.

Преимущества аэрозольных красок:

- При окрашивании она равномерно распределяется по поверхности.

- Баллончиками удобно работать в труднодоступных местах.

- Краску не требуется разводить и после работ не придётся отмывать инструменты.

- Баллончики просты в использовании, ими может окрашивать человек, даже не имеющий опыта малярных работ.

- Аэрозольная краска никогда не загустеет, поэтому повторно воспользоваться ей можно даже через длительное время.

Наиболее распространены термостойкие краски чёрного и серебряного цветов. Но есть и любые другие цветовые варианты. Они обычно чуть дороже.

Печь, окрашенная в тёмный цвет, прогреется быстрее, чем светлая, поэтому если скорость нагрева играет для вас роль, используйте тёмную краску, по возможности матовую, так как она лучше отдаёт тепло. Но если хотите красивый, весёлый и блестящий камин — смело красьте в красный глянец — тоже будет хорошо!

Как правильно окрашивать поверхность печи или камина?

Если принято решение изменить облик печи, и для этого выбрана подходящая краска, можно смело приступать к работе. Начать ее нужно с подготовительных мероприятий —это необходимо для того, чтобы эмаль легла ровно, не вздувалась, и не отпадала после первой же топки. И только после всех приготовлений можно приступать к окрашиванию.

Все поверхности печи, которые планируется окрасить, освобождаются от различного рода загрязнений и пыли. Особенно тщательного подхода требует варочно-отопительная печь, так как там возможно присутствие жирных и другого рода пятен. Глубокие жирные загрязнения можно удалить с помощью соды и горячей воды. Обмакнув мягкую ткань в горячую воду, а затем в соду, ее прикладывают к жирному пятну. Повторяется это действие несколько раз. После этого все очищенные части должны высохнуть.

Печи придается совершенно другой вид

- Чугунные элементы очищаются с помощью металлической щетки, а затем — наждачной бумаги. Далее их протирают влажной тканью и вытирают насухо.

- Если ржавчина на металле не убирается, можно применить для ее удаления 10% раствор медного купороса.

- Жаростойкая краска не требует основы на поверхности в виде грунтовки, и если печь ранее была ею покрыта, ее необходимо удалить.

- Перед нанесением эмали печь лучше немного протопить и дать ей остыть до теплого состояния.

- После этого приступают непосредственно к покраске. Эмаль можно наносить кистью, распылителем или валиком.

Нанесение краски кистью

Окрашивается печь в несколько слоев, каждый из которых наносится после полного высыхания предыдущего. Покраска осуществляется разными способами и имеет разные виды. Например, она может быть однотонная ровная или с нанесением структурных или фактурных рисунков, мокрая и полусухая, может наноситься из баллончиков или набором кистей разного калибра.

Не забываем про чугунные детали печки — они тоже нуждаются в защите и декорировании

После окрашивания и высыхания краски топить печь на полную ее мощность не рекомендуется – лучше подождать 2—3 дня. Если все требования, указанные в инструкции, выполнены, то печное или каминное сооружение будет радовать хозяина своим элегантным внешним видом от десяти до пятнадцати лет.

Разновидности составов

Для более правильного выбора красящего материала следует ознакомиться со следующими основными видами краски по металлу и их свойствами:

- Масляная краска не имеет достаточной стойкости к переменам температуры и не защитит от коррозии, поэтому в основном применяется для внутренней окраски.

- Алкидная – наиболее подходящая для окраски оцинкованных элементов. Хорошо защищают от коррозии, однако является чрезмерно горючей.

- Акриловая краска способна сохранять защитные характеристики снаружи на протяжение 8 лет. Окрашенная поверхность не желтеет и не теряет глянец от ультрафиолета и не окисляется.

- Эпоксидная эмаль обеспечивает металлу отличную защиту от повышенной температуры, но в силу своей токсичности применяется только снаружи.

Помимо основных составов стоит выделить наиболее качественные краски для металла, к которым относятся:

1. Молотковая краска является одной из наиболее стойких и долговечных. С ее помощью на металлических поверхностях создаются уникальные рисунки, напоминающие борозды от ударов молота.

- Не боится солнца и воды, а также абсолютно не подается коррозии.

- Благодаря высокой адгезии, не нуждается в предварительном грунтовании.

- Имеет хорошую устойчивость к механическому повреждению.

- Текстура краски скрывает дефекты и неровности.

- Имеет огромную цветовую палитру.

2. Краска ПФ 115 является достаточно качественным и универсальным материалом, подходит не только для металла, но и для множества других поверхностей.

- Имеет довольно продолжительный срок эксплуатации, не теряя своих качеств.

- Состав водостойкий, не боится ультрафиолета и обладает хорошей адгезией.

- Имеет большое разнообразие цветов,

3. Краска по ржавчине. Из названия понятно, что данный материал можно наносить на поржавевшие участки металла.

- Состав образует атмосферостойкое покрытие.

- Обладает повышенным качеством сцепления и надежно предотвращает коррозию.

- Долговечность краски составляет около 8 лет.

- Имеет большое разнообразие оттенков.

4. Грунт-эмаль, которой можно красить по ржавчине, является специальным составом с комбинированными свойствами грунтовок, красок против коррозии и эмалей для металла. В итоге последовательность окрашивания грунт-эмалью существенно упрощается, остается лишь следовать несложным рекомендациям производителя.

Подпишитесь на нас

Инструкция по использованию

Способ применения зависит от типа средства, особенностей основания, на которое оно наносится.

Зеркальная краска для металла

Окрашивание металлических предметов выполняют в такой последовательности:

- Очищают основание от пыли и грязи. Обезжиривают его.

- Поврежденные области покрывают шпаклевкой, дожидаются высыхания материала. После этого поверхность шлифуют и полируют.

- Наносят грунтовку по металлу. После полного высыхания раствора также потребуется полировка.

- Подготавливают краску, взбалтывая баллончик. При использовании двухкомпонентных баночных средств смешивают ингредиенты. Рекомендуется готовить краску небольшими порциями. Неиспользованные остатки хранению не подлежат.

- Наносят эмаль тонким слоем. Дожидаются высыхания покрытия. Для получения хромового блеска состав наносят 3-4 раза.

- Полируют просохшую поверхность.

Нанесение на пластик

Подготовку к окрашиванию выполняют таким образом:

- Тщательно промывают пластик. Это относится как к новым элементам, так и к нуждающимся в реставрации.

- При необходимости удаляют старое покрытие. Для этого деталь обрабатывают наждачной бумагой, обезжиривают спиртом. Имеющиеся дефекты закрывают шпатлевкой. Мелкозернистым абразивным материалом придают поверхности требуемую гладкость.

- Устраняют трещины на лакированных изделиях. В этом случае покрытие затирают крупнозернистой наждачной бумагой.

- Покрывают основание грунтовкой. Для этого эмаль распыляют тонким слоем, предотвращая образование потеков.

Хромовое покрытие формируют 2 методами:

- Окрашивают детали в черный цвет. Подложку полируют до гладкости, обрабатывают спиртом. Для придания покрытию нужной прочности его нагревают феном. На теплое основание распыляют хромовую краску. После схватывания материала поверхность повторно полируют.

- На обработанную черной базой деталь наносят лак. Покрытие тщательно просушивают, полируют. С помощью краскопульта под давлением распыляют хромовую краску. После ее высыхания повторяют полировку. Все этапы выполняют до формирования покрытия нужной толщины. Помещают деталь в сушильную камеру, где ее выдерживают в течение часа при температуре +60 °С. На следующем этапе наносят лак, через 20 минут процедуру повторяют. Покрытие должно приобрести глянцевый блеск. Через 15 минут наносят последний слой лака. После затвердевания поверхность полируют.

Хромовое покрытие можно нанести двумя методами.

Особенности цветного хромирования

В этом случае работы выполняют так:

- Подготавливают основание, тщательно промывая его. Наносят несколько слоев грунтовки нужного типа.

- Покрывают элемент слоем зеркальной краски хром. Просушивают и полируют первый слой.

- Распыляют прозрачную цветную краску, придающую поверхности нужный оттенок.

- Наносят защитный лак. Заключительным этапом покраски становится полировка.

Использование хрома хамелеон

Подобный эффект получается при нанесении на подложку, сформированную из черного тонера. Применение других цветов может давать нежелательные эффекты. Окрашивание выполняют так:

- Тщательно подготавливают поверхность. Удаляют старый декоративный слой, обезжиривают основание.

- Равномерно распределяют тонер, удерживая краскопульт на расстоянии от 30 до 40 см от поверхности. Материал наносят быстрыми движениями, избегая образования потеков. Тонер схватывается за 10-15 минут.

- До полного высыхания подложки распыляют тонкий слой хром-хамелеона. Через 2-5 минут можно приступать к нанесению следующих слоев. Каждый просушивают 5-7 минут. Для получения эффекта хамелеон рекомендуется формировать 5-7 слоев.

- Покрывают поверхность защитным лаком. Он высыхает за 2-3 часа.

Окрашивание дисков авто своими руками

Реставрацию элементов выполняют так:

- Снимают старое отслоившееся покрытие. Обезжиривают поверхность.

- Мелкозернистой наждачной бумагой придают дискам требуемую шероховатость. Наносят двухкомпонентную выравнивающую грунтовку. Можно применять кислотные составы. Жидкие средства распыляют аэрографом. Материал проникает в толщу металла, способствуя удалению окиси, которая ухудшает адгезию.

- Наносят 2 слоя автомобильного грунта. На каждом этапе выжидают 40 минут. Готовую поверхность полируют.

- Распыляют эмаль с хром-эффектом. Формируют 2 тонких равномерных слоя. Каждый высыхает в течение 15 минут.

- Распыляют двухкомпонентный лак. После затвердевания состава полируют поверхность. Специальная салфетка входит в комплект лака.

- Промывают диск водой, подаваемой под давлением.

Окрашивание автомобильных дисков .

Классификация термоустойчивых эмалей

По типу состава все эмали условно делятся на категории, а именно:

- Силиконовая краска – лучший вариант для использования в критических температурных уровнях. После процесса покраски создаёт на поверхности компонента серебристую плёнку.

- Водоэмульсионная акриловая эмаль, её особенность это очень низкий уровень газопроницаемости. То есть, краска является самым лучшим вариантом для защиты металлических компонентов от ржавления. Однако перед приобретением краски необходимо запомнить, что в помещении, где уровень влажности выше среднего, краска долго не прослужит.

- Латексная водоэмульсионная эмаль применяется зачастую для покраски кирпичных и бетонных печей. Покрытые этой краской поверхности обретают водоотталкивающие свойство.

- Алкидная кремнийорганическая краска, есть и аналог – лак . Ее область применения распространена не только для металлических, но и для каменных и кирпичных изделий и поверхностей. Основным отличием от силиконовой считается способность выдержать воздействие агрессивных сред.

- Полиуретановая эмаль (имеет возможность быть и однокомпонентной, и двухкомпонентной). Обладает глянцевым оттенком, быстро сохнет. Применяется для печей всех типов.

Советуем вам обратить свой взор на все вышеописанные термостойкие эмали, они обладают аналогичными функциями и особенностями, однако по характеристикам они все-таки отличаются.

Особенности состава кремнийорганической эмали

Кремнийорганическая эмаль имеет свойства, позволяющие использовать этот вид продукции там, где нужно обеспечить наилучшее качество и максимальную стойкость окрашенной поверхности. Эмаль имеет водоотталкивающий эффект, а также обладает невосприимчивостью к перепадам температур, благодаря чему ее можно использовать в условиях максимальных и минимальных температур.

Составу не страшны также солнечные лучи, даже при длительном воздействии не меняется первоначальный оттенок поверхности и свойственные ему технические характеристики.

Добавлением в состав акриловых смол и этилового эфира целлюлозы изготовители добились быстрой сушки окрашенной поверхности. Карбидные слои в составе краски обеспечивают достаточную твердость покрытия, они также предотвращают механические повреждения поверхности. Благодаря соединениям эмали с эпоксидными смолами появилась устойчивость к негативному воздействию химических агентов.

Цветовую гамму расширили пигменты, которые также входят в состав эмали. Они выдерживают сверхвысокие температуры вплоть до 150 градусов, при этом не теряют свой первоначальный оттенок. Кремнийорганические эмали, кроме присущих им уникальных свойств, имеют достоинства и недостатки по сравнению с другими видами лакокрасочных изделий.

К основным достоинствам можно отнести:

- термо- и морозостойкость;

- стойкость к повышенной влажности;

- влагонепроницаемость;

- пожаробезопасность;

- устойчивость к воздействию ультрафиолета;

- устойчивость к химическим реакциям;

- широкую цветовую палитру;

- небольшой расход в процессе окраски;

- возможность работы при минусовых температурах;

- защиту от коррозии.

Недостатки материала:

- выделение токсичных газов при высыхании состава;

- при длительном контакте негативно влияют на организм.

3 Требования, которым должны отвечать термостойкие краски

Любой красочный материал в процессе использования обязан выдерживать высокие показатели температуры – это основной параметр, по которому следует выбирать продукт.

С учетом этого различают такие виды:

- Огнеупорная. Идеальный вариант для окрашивания предметов из металла, чтобы они были защищены от появления и развития коррозии, влияния продуктов горения. Она должна выдерживать температуру в 1800 градусов.

- Жаростойкой. Подходит для покрытия деталей из металла и стального корпуса отопителя. Температура варьируется от 600 до 1000 градусов. Чтобы окрасить каменные компоненты вещей и дымоходных труб, необходимо покрытие, способное выдержать 200-400 градусов.

Кроме уровня стойкости к высокой температуре, требования к покрытию такие:

- безопасность, т.к. при нагреве могут выделять вещества, опасные для человека;

- стойкость к воздействию химсостава;

- эластичность – при нагреве покрытие не должно трескаться. Этого не должно быть, даже если покрытие нанесено в три слоя.

Виды окрашивающего продукта

Жаростойкая краска по металлу может быть подобрана так, что будет отвечать определенным требованиям температурного режима. Показатель, который не испортит ее, зависит от содержащихся веществ.

Виды термостойкой эмульсии:

- Алкидная – в составе алкидная смола (отсюда и название), красители, наполнители, растворитель. Способна выдержать 150℃. Может быть использована для окрашивания внутренних и внешних объектов.

- Эпоксидная – в основе лежит эпоксидная смола с добавлением полимерных компонентов, растворителей органического типа, некоторых пигментов. Выдерживают нагревание до 300℃. Бывают однокомпонентные и двухкомпонентные. В основном данные продукты применяют для покрытия печей и каминов.

- Акриловая – включает акриловые смолы, антисептики, воду, модификаторы, пигменты. Выдержит нагревание до 120℃. Окрашивать можно батареи, радиаторы отопления.

- Силиконовая – подобные вещества состоят из силиконовой смолы, пудры алюминиевой или цинковой, соединений кремниевых и полимерных соединений. Чтобы получить термостойкий черный цвет, производители добавляют в его состав графит. Предельный показатель температуры – 650℃. Используют такое ЛКП для дымоходов, автотехники и пр.

- Этилсиликатная, эпоксиэфирная – для изготовления необходимы этилсиликатные или эпоксиэфирные смолы. Выдержат без труда нагрев до 400C. Используют для покрытия барбекю и пр. устройств, работающих в таком температурном диапазоне.

- Спецсоставы – содержат кварцевое, силикатное, высококремнеземное стекло, композиты. Смогут выдержать 900-1200℃. Идеальный вариант для окрашивания камер сгорания и пр. поверхностей с такими показателями.

Правила выбора

При выборе красок для каминов необходимо учитывать их состав – в нем должны быть компоненты, которые смогут противостоять высоким температурным показателям. Например, возможности огнеупорной разновидности заметны уже при достижении отметки в 650 градусов. Этого достаточно, чтобы выдержать период разгорания дров – 300 градусов.

Если покрытие требуется для отопительных систем из металла, то оно должно выдерживать более 600 градусов. Прежде, чем выбрать жаропрочную краску, надо учесть специфику ее использования. Так, для бани продукт должен быть влагостойким. Идеальный вариант эмали, выдерживающие от 800 до 1000 градусов.