Ремонт лазеров

Ремонт лазеров

Ремонт лазерного оборудования возможен исключительно на профессиональном уровне и при наличии уникального опыта. Даже наиболее качественная техника периодически требует ремонта. Чаще всего в сервисные центры обращаются по таким причинам:

- Прибор не получается включить.

- Не отзывается при изменениях параметров.

- Цифровой монитор не действует.

- Корпус усиленно нагревается.

- Нет активации лазера внешним источником звука.

- Причиной плохой работы стало механическое повреждение.

Обратите внимание! В Москве имеется много качественных сервисных центров, которые специализируются на ремонте лазерного оборудования любого уровня сложности. Они могут произвести оперативную диагностику прибора, составить смету на ремонт и выявить наиболее вероятные повреждения

В наличии у них всегда можно найти подходящие запчасти, осуществляют доставку светового оборудования как для ремонта, так и возвращения к работе. Кроме того, квалифицированные работники проведут все необходимые консультации, а также посоветовать примерный план действий.

Длительное функционирование лазера зависит от того, насколько правильно подобраны настройки и как часто проводится профилактика

Важно смазывать подвижные части, заменять лампочки и другие элементы. Доверять ремонтные работы следует профессионалам с соответствующим опытом работы

Иначе, попытка экономии приведет к преждевременному выходу лазера из строя.

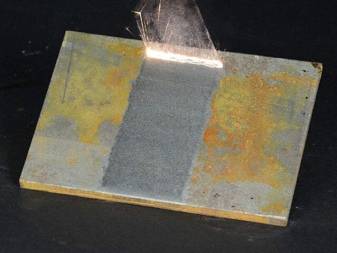

Лазерное оборудование требует внимательности и осторожности, в том числе нельзя касаться к нему ладонью, волосами и другими частями тела без защиты. Установка для лазерной очистки поверхности имеет много вариаций в зависимости от размеров, мощности, предназначения и других характеристик

Также важно учитывать, для каких именно целей планируется использовать лазер. Он способен удалять ржавчину как с небольших, так и крупных по площади поверхностей

Именно лазерный способ удаления ржавчины считается самым эффективным, в том числе по временным затратам. Хороший лазер для удаления ржавчины будет прилично стоить, цена зависит от производителя. Правильный выбор устройства обеспечит эффективное удаление ржавчины с различных поверхностей и долгий период эксплуатации во всех условиях.

https://youtube.com/watch?v=SX0t57oWgl4

Какие параметры нужно учитывать при лазерном раскрое металлов

На скорость раскроя влияет не только мощность самого лазера и толщина металла, но и теплопроводность материала. Чем она ниже, тем менее интенсивно из участка резки высвобождается тепло, следовательно, вся процедура становится менее энергозатратной.

Например, лазер со средней мощностью 600 Вт без труда осуществит раскрой черных металлов или титана. Однако раскрой медных или алюминиевых листов представляет сложности, так как теплопроводность данных металлов на порядок выше. В таблице приведены средние показатели, учитываемые при раскрое различных металлов:

| Малоуглеродистая сталь | Инструментальная сталь | Нержавеющая сталь | Титан | |||||||

| Толщина, мм | 1,0 | 1,2 | 2,2 | 3,0 | 1,0 | 1,3 | 2,5 | 3,2 | 0,6 | 1,0 |

| Мощность лазера, Вт | 100 | 400 | 850 | 400 | 100 | 400 | 400 | 400 | 250 | 600 |

| Скорость резания, м/мин | 1,6 | 4,6 | 1,8 | 1,7 | 0,94 | 4,6 | 1,27 | 1,15 | 0,2 | 1,5 |

Рекомендации к лазерному раскрою металла:

Не следует осуществлять раскрой металлов, имеющих следы коррозии или ржавчины

Иначе пострадает качество реза – он будет сильно отличаться от четких контуров, получаемых при раскрое качественного металла.

Поверхность металлических листов, подвергаемых раскрою, не должна иметь существенные неровности.

Важно правильно раскладывать заготовочные детали на листе. Они не должны располагаться ближе, чем на 5–10 мм друг от друга

Следует отступать также и от края листа не менее чем на 1 см.

Деталь получится внешне лучше, если использовать листы с закругленными уголками. В этом случае при раскрое станок не будет сбрасывать скорость режущей головки.

Цена лазерного раскроя металла зависит также и от количества контуров. Каждый контур требует временных затрат, так как, чтобы раскроить его, станок выполняет врезание в металлический лист рядом с линией. Следовательно, чем больше контуров у будущего изделия, тем оно дороже по стоимости.

Сфера использования

Лазер имеет широкую область применения, при этом в ней различают микро-, макрозоны и крупномасштабную эксплуатацию. Затраты на проведение обработок тоже будут разными, ведь они зависят от того, сколько стоит сама установка, от ее мощности, объема работ и их сложности.

Микроприменение

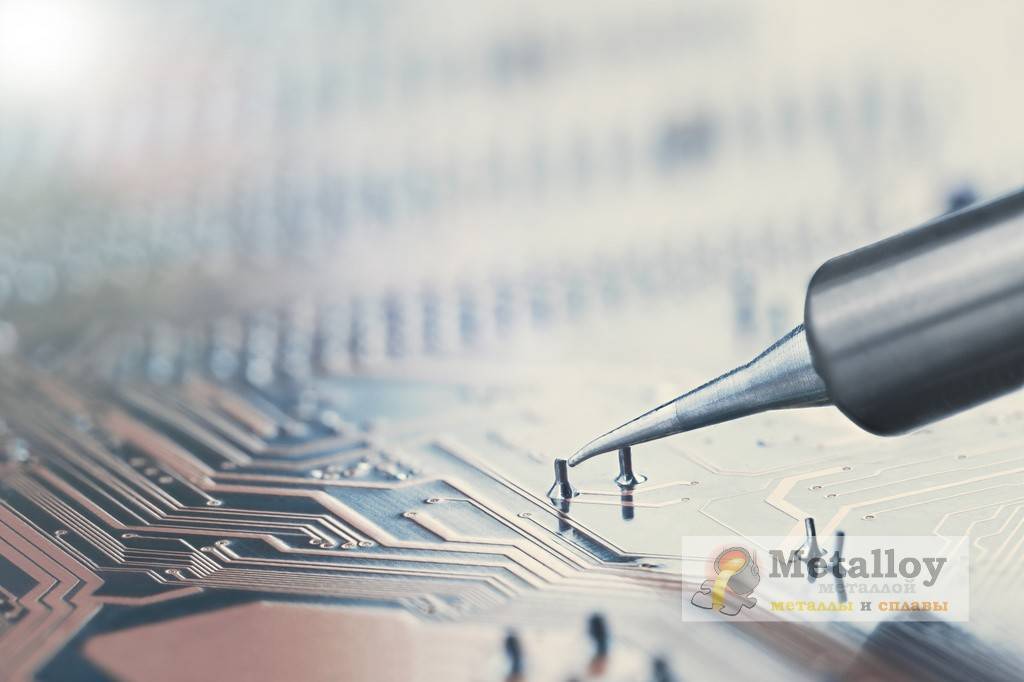

Данная сфера использования подразумевает проведение зачистки проводов при припарке, приваривании различных электронных соединений – клемм, разъемов. Иным способом, кроме лазерного, практически невозможно сделать очищение мелких плоских проводов от старой изоляции без их повреждения. Световой луч уберет слой изоляции толщиной меньше 1 мкм или напыленное серебряное покрытие, при этом не касаясь медной составляющей. Кроме того, в сфере электроники лазер применяется для выполнения:

- тонких надрезов;

- отверстий в проводах;

- насечек на платах.

При необходимости с помощью лазерных установок можно убрать полиамидное покрытие с тормозных или охладительных систем, что требуется при зачистке концов соединяемых трубок. Лазерная методика позволит произвести эту сложную операцию без повреждения алюминиевой сердцевины.

Макроприменение

Лазерная очистка металла – недешевый метод, но он полностью оправдан при необходимости в обработке дорогостоящих изделий: украшений, монет, слитков, ценных предметов. Эта технология находит применение и в сфере производства на заводах резинотехнических изделий: световой луч эффективно убирает налет с форм для покрышек после сотен заливок. Если чистить пресс-формы химическим методом, процесс займет много времени, а поверхность дорогостоящего изделия может быть повреждена.

Лазер предотвращает подобные последствия и минимизирует временные затраты на удаление элементов коррозии. Время лазерной обработки формы не превышает 60 минут по сравнению с 8 часами, которые требует химический метод. Также изделие не нужно будет демонтировать перед работой, что намного удобнее технически и исключает проблемы при повторной сборке.

Крупномасштабное использование

Лазерное очищение от ржавчины практикуется в сфере производства комплектующих для самолетов, космических аппаратов и т .д. Еще с 90-х годов многие военные и пассажирские самолеты чистят от краски, налета в рамках техобслуживания при помощи лазера. Такими установками пользуются для снятия старых свинцовых красок с корпусов кораблей, мостов, иных крупногабаритных сооружений, железнодорожных вагонов, зданий.

Химическая очистка

Смотреть галерею

Этот способ является оптимальным, поскольку, во-первых, для него не нужно никакое оборудование, а во-вторых, выбор средств для очистки просто огромен. Как правило, удаление окиси осуществляется либо кислотами в чистом виде, либо различными растворами, изготовленными на их основе. Приобрести их можно в любом специализированном магазине по весьма приемлемой стоимости. Среди наиболее эффективных способов можно выделить следующие:

- Удаление ржавчины соляной кислотой. Она великолепно размягчает любые виды коррозии. Но для достижения наилучшего результата нужно брать раствор с концентрацией хлористого водорода не менее 15 %.

- Очистка при помощи подручных средств. С окисью металла неплохо справляется столовый уксус и, как бы странно это ни звучало, известная всем газировка Coca-Cola. Принцип действия довольно прост: помещаете в жидкость предмет на несколько дней, после чего обрабатываете его щеткой по металлу. Для повышения эффективности вытравливания раствор можно периодически подогревать.

- Препарат-антиржавчина Sarma. Это еще одно хорошее средство, которое быстро разъедает коррозийное покрытие, не повреждая при этом основной материал. Оно быстро проникает в структуру окисленного налета и размягчает его. После очистки изделие приобретает первоначальный блеск даже без шлифовки. Основное преимущество «Сармы» заключается в безопасном составе. Его можно использовать в детских садах, больницах и поликлиниках, а также оздоровительных учреждениях.

- Еще один популярный уничтожитель ржавчины — «Гель В 52». В инструкции к средству говорится, что у него очень агрессивный состав. Активным компонентом являются минеральные кислоты и соли, эффективно удаляющие коррозию. При этом гель можно использовать с любыми металлами и многими другими типами рабочих поверхностей, в том числе кафель и ткань. Пораженная ржавчиной область предварительно зачищается и обезжиривается, после чего на нее наносится раствор на 15-20 минут.

Стоит отметить, что многие люди для борьбы с коррозией используют ортофосфорную кислоту. Химические свойства этого соединения довольно высоки, благодаря чему оно действительно хорошо удаляет ржавчину. Однако специалисты не рекомендуют использовать ее, поскольку она делает железо более хрупким, что негативно сказывается на долговечности изделий.

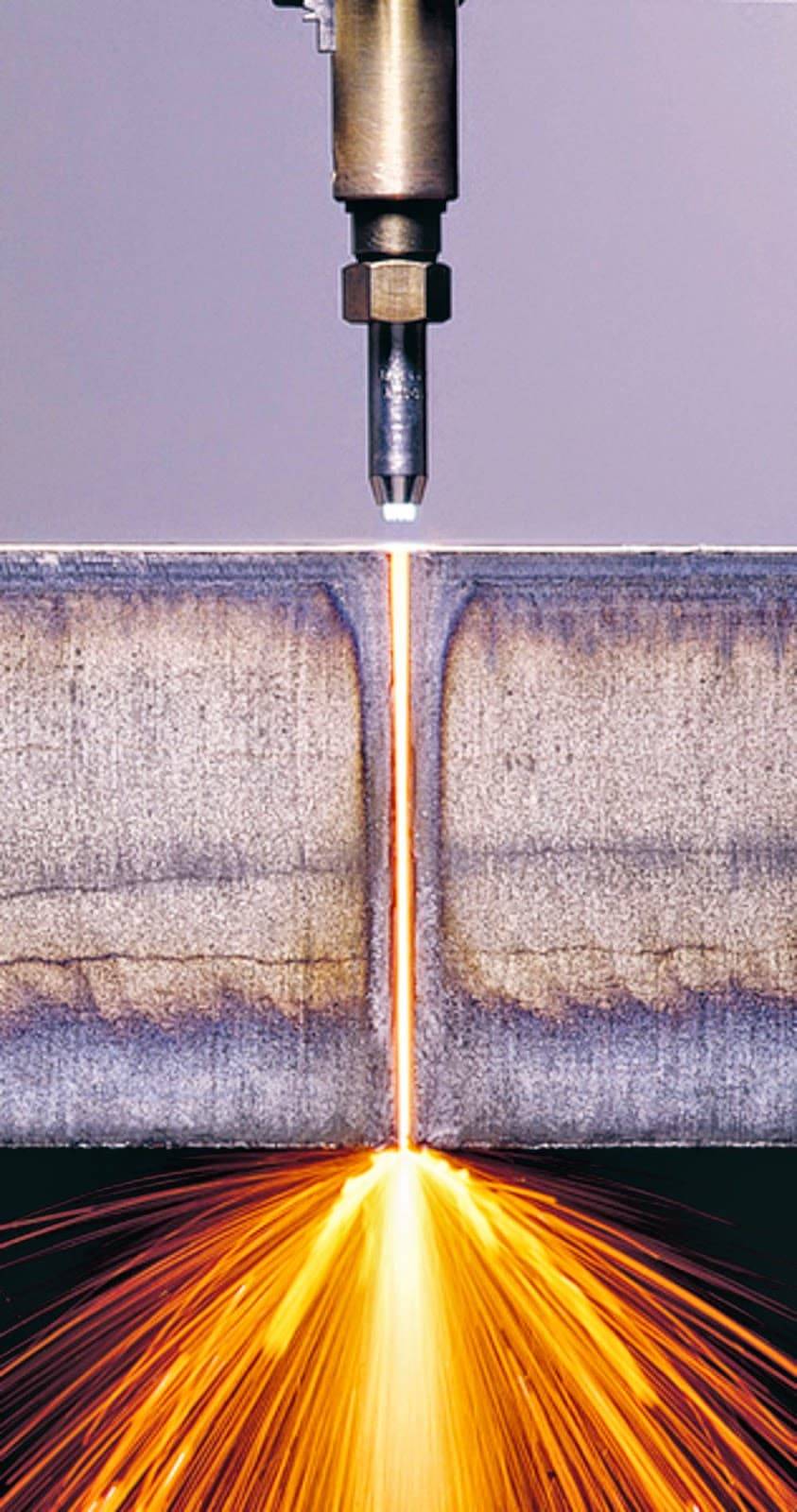

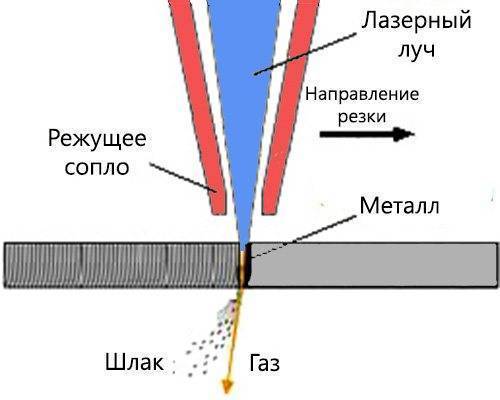

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Как изготовить станок для лазерной резки своими руками

Создать своими руками станок для резки металла лазерным лучом можно только твердотельный, так как для него просто подобрать комплектующие, цены на них невысокие. Основными элементами для сборки являются сам лазер и система управления его работой.

Приобрести лазер можно в специализированных магазинах или снять с готовых изделий (лазерной указки, привода лазерных дисков). Для создания управляющей схемы потребуются следующие компоненты:

- конденсаторы 100 пФ, 100 мкФ;

- резисторы номиналом от 2 до 5 Ом;

- плата для пайки;

- фокусирующая оптика;

- цилиндрический металлический корпус, подходит от светодиодного фонарика;

- мультиметр.

Также нужно заранее подготовить дополнительные для сборки компоненты:

- корпус для радиоэлементов и лазера;

- шаговые двигатели, платы управления ими;

- регулятор напряжения излучателя;

- резиновые ремни зубчатые, металлические шкивы под них;

- крепёжные элементы;

- выключатели кольцевого типа;

- USB-контроллер для цифрового управления;

- систему охлаждения;

- металлические трубки (направляющие) и доски (для корпуса).

Пошаговый процесс изготовления:

- Разбирается корпус устройства-донора, из него демонтируется лазерная головка.

- Изготавливается прямоугольный каркас из деревянных планок.

- Внутри корпуса монтируются поперечные направляющие, а на них продольные, к которым крепится станина.

- Подсоединяются к перемещаемой планке шкивы, устанавливаются двигатели, одеваются ремни.

- На перемещаемую станину закрепляется лазерная головка.

- Монтируется система охлаждения.

- К лазеру подключается плата управления.

- Выводится проводка от управляющей платы на переднюю панель корпуса, подключаются системы контроля и управления.

- Подключается USB-контроллер, на ПК согласуется с программным обеспечением, выполняются настройки.

- Проверяется работа оборудования в основных режимах.

Плата для пайки

Плата для пайки

Преимущества способа

У инновационного способа очистки поверхностей от ржавчины есть ряд сильных сторон, которые привлекают людей к агрегатам для зачистки металлических заготовок:

- Не выделяется вредных для экологии веществ.

- Высокое качество зачистки.

- Установка систем ЧПУ на современные станки, которая позволяет до минимума снизить физические усилия со стороны человека.

- Бесшумная работа подвижных элементов.

- Простая настройка.

- Автоматическое отключение фокусирующего луча после окончания зачистки.

- Наличие функции защиты от выхода излучения за пределы заготовки.

- Возможность работать с комбинированными материалами.

- Высокая скорость обработки рабочих поверхностей.

- Не нужно покупать расходные материалы, менять оснастку.

Наперекор расхожему мнению, лазерный луч является безопасным для здоровья. Главное использовать защитные очки, не направлять его на участки тела.

Каков срок действия эффекта плазменной очистки с помощью атмосферной плазмы?

К сожалению, здесь нельзя назвать никаких достоверных цифр. Срок действия эффекта зависит от условий хранения, параметров обработки, а также степени загрязнения.

- Влажная атмосфера и повышенная температура (более 20 °C) резко снижаютсрок действия эффекта плазменной обработки.

- Многократная обработка повышаетсрок действия эффекта обработки.

- В общем, для металлических, стеклянных и керамических поверхностей действует следующая рекомендация: склеивание, нанесение печатного изображения или лакокрасочного покрытия следует выполнять в течение одного часа после плазменной обработки для достижения максимальных показателей.

- Для пластмасс характерен следующий срок действия эффекта плазменной обработки:

- ПА (с армированием и без армирования стекловолокном): 1 — 2 недели

- ПП, ПЭ: мы рекомендуем дополнительную обработку в течение от одного до максимум двух дней

- ПК: 2–5 дней

- АБС, ПК/АБС: 2–5 дней

Пожалуйста, учтите, что здесь речь идет о приблизительных значениях. В зависимости от изготовителя могут возникать серьезные различия по причине применения различных присадок и разделительных средств.

Виды лазерного раскроя металла на производствах

Лазерные установки имеют три составные части:

- Активная (или рабочая) среда – является источником лазерного излучения.

- Система накачки (источник энергии) – запускает процесс излучения.

- Оптический резонатор – совокупность зеркал, увеличивающих мощность излучения.

По типу активной среды выделяют три разновидности лазеров:

Твердотельные.

Ключевым элементом служит осветительная камера, в которой расположен источник световой энергии (лампа-вспышка, генерирующая мощные импульсы света) и твердое рабочее тело (стержень, выполненный из рубина, оксида алюминия, алюмоиттриевого граната (АИГ) или других материалов). Вокруг рабочего тела закрепляются два зеркала, одно из которых является отражающим, а другое полупрозрачным. Излучение, неоднократно отражаясь в них, усиливается к моменту выхода из рабочего тела через полупрозрачное зеркало.

Волоконные лазерные устройства также относят к твердотельному типу лазеров. Мощность светового луча в таких устройствах возрастает в стекловолокне. Источником энергии в этом случае является полупроводниковый лазер.

Рассмотрим процесс работы лазерной установки подробнее на примере лазера, рабочее тело которого представляет собой стержень из лазерного кристалла – алюмоиттриевого граната, легированного неодимом. Ключевыми элементами являются ионы АИГ, поглощающие световые импульсы газоразрядной лампы-вспышки и активизирующиеся. В результате у ионов вырабатывается излишняя энергия, которую они выделяют в виде фотона, представляющим собой электромагнитное излучение или свет.

Из-за фотона иные возбужденные ионы возвращаются в исходное состояние. В результате процесс приобретает «лавинный» характер. Зеркала контролируют направление лазерного луча. Постоянно отражая фотоны, они возвращают их в рабочее тело. Это способствует появлению новых фотонов и усилению мощности светового луча. Излучение в этом случае имеет малую расходимость пучка лазерного луча и высокую кумуляцию энергии.

Газовые.

Рабочее тело в данных видах лазера представляет собой диоксид углерода либо его соединение с азотом и гелием. Сначала осуществляется прокачка газа с использованием газоразрядной трубки, затем его приводят в возбужденное состояние при помощи электрических разрядов. Как и в случае с твердотельными лазерами, излучение усиливают двумя зеркалами. Данные типы станков различаются конструкцией: они бывают с продольной, поперечной или щелевой прокачкой.

Газодинамические.

Данные лазеры для раскроя материалов обладают максимальной мощностью. В качестве рабочего тела также служит диоксид углерода, нагретый до температуры от +726 до +2726 °С (или от 1000 до 3000 °К). Он приводится в возбуждение вспомогательным маломощным лазером. Прокачка углекислого газа осуществляется со сверхзвуковой скоростью через специальный газовый канал – сопло Лаваля, вещество стремительно увеличивается в объеме и остывает. В итоге возбужденные атомы возвращаются в обыкновенное состояние, а диоксид углерода превращается в источник лазерного излучения.

Сферы применения

Следует отметить микроэксплуатацию, которая заключается в работе с мелкими деталями и различными схемами, клеммами и разъемами. Таким лазером можно очистить провода, припаять соединения и сделать разрезы на платах, что подтверждает универсальность и эффективность данного метода.

К тому же благодаря высокой точности можно убрать слой изоляционного материала без повреждения основы.

Большие промышленные предприятия давно применяют профессиональное оснащение для обработки различных металлических поверхностей, будь это нефтеперерабатывающая, автомобильная или аэрокосмическая индустрия.

Оборудование для удаления ржавчины

Наиболее востребованный портативный вариант включает в себя два отдельных модуля — ранец с источником питания и лазерную головку со шламоприёмником, которые соединяются между собой оптоволоконным кабелем. В комплект входит также устройство для контрольного видеонаблюдения за процессом.

Установки лазерной очистки действуют в следующей последовательности:

- При включении происходит сканирование поверхности с целью выявления глубины и характера ржавчины, Это выполняется коротким по длительности лазерным импульсом сравнительно небольшой мощности;

- После сканирования на очищаемую поверхность направляется лазерный поток мощностью, оптимальной для размерного испарения вещества (впрочем, мощность регулируется, и пользователь может устанавливать для очистки ржавчины и иной режим обработки);

- Остатки разрушенного и отделённого от основного металла окисной плёнки (которая не попала в центр светофокусированного пучка) захватываются в специальную ёмкость;

- Процесс обработки прекращается автоматически, по достижению состояния поверхности, при которой направляемый на неё фотонный поток начинает отражаться , т.е., свободной от окислов.

Мощность установок для очистки металла рассматриваемым способом зависит от целей их применения. Например, лазер для удаления ржавчины со сравнительно небольших площадей (так называемый «лазерный рюкзак») имеет мощность в пределах 12…20 Вт, и питается от аккумуляторных батарей. Более мощные — до 1000 Вт — устройства также компактны, но запитываются от стационарной электросети 220 В. Они снабжаются световодным кабелем длиной до 10 м. Выпускаются и стационарные системы портального типа, с кабелями длиной до 50 м, которые предназначены для очистки особо больших металлических поверхностей.

Основные технологические показатели установок портативного исполнения

Преимуществами лазера как удалителя ржавчины являются:

- Отсутствие вредных экологических выбросов.

- Отсутствие шума при работе.

- Высокие эффективность и качество очистки.

- Возможность использования при обработке комбинированных покрытий, причём не только из разных металлов, но и на соединениях стали с другими материалами (например, инкрустаций, стальных пластин-накладок на кожаные изделия и т.д.).

- Простота настройки и использования.

- Отсутствие потребности в расходных материалах.

Производительность способа поражает

Бытует мнение об опасности для операторов, которые эксплуатирует рассмотренное оборудование. Однако это не так. Излучение носит строго направленный характер, и воздействует только на обрабатываемую поверхность. От избыточного светового потока работающего защищают специальные очки, а при дистанционной обработке контроль за ходом процесса производится при помощи системы видеонаблюдения.

Поиск записей с помощью фильтра:

Оборудование для очистки лазерного типа

Все механизмы лазерного очищения металла максимально автоматизированы, и при этом усилия со стороны людей сокращаются до минимума. Лазерные типы станков могут отличаться по конструкционному типу, мощности, размерам, а определенные из них будут оборудованы камерой с управлением дистанционного характера, которая подсоединяется к компьютеру. Для обработки металлов лазерные типы установок оснащены кабелями с очень большой длинной (от 50 и больше метров).

По типу мощности устройства могут быть следующими:

- Для небольшой площадки – от 12 до 20 Вт (лазер с малым размером на аккумуляторе).

- Для площадей среднего размера – от 100 до 400 Вт (компактные по размеру портативные системы).

- Мощнейшие установки до 1000 Вт (стационарные и переносные устройства).

Обратите внимание, что, как правило, такие инструменты могут работать против ржавчины или для остальных целей без замены рабочей головки на протяжении 100 000 часов. После этого деталь потребуется заменить, чтобы и далее можно было эксплуатировать конструкцию

Для людей лазерные установки являются безопасными, а еще они оборудованы особенной защитой от выхода лучей за размеры заготовки.

Достоинства способа

Лазерная очистка металла от ржавчины используется повсеместно, причем и на крупных промышленных предприятиях, и даже в небольших автомобильных сервисах. При помощи небольшой аккумуляторов с малой мощностью агрегатов вполне вероятно можно проводить очистку металла от коррозионных элементов своими руками в самом простом гараже.

Немного про использование.

Область применения

Лазер обладает широкой областью применения, и при этой в ней можно отличать микро, а еще макрозоны и крупномасштабную эксплуатацию. Затраты на выполнение обработки тоже будут разными, потому что они зависят от того, сколько именно стоит сама конструкционная установка, от ее мощности, сложности и объема работ.

Микроприменение

Такая область применения будет подразумевать проведения работ по зачистке проводов во время приваривания, припарке разных соединений электронного типа – разъемов и клемм. Остальным способом, помимо лазерного, почти нереально провести очищение маленьких и плоских проводов от старого слоя изоляции без их повреждений. Луч света будет убирать слой изоляции толщиной не меньше, чем 1 мкм или серебряное напыленное покрытие, и при этом, не касаясь составляющей медного типа.

Помимо того, что в области электроники лазер используется для выполнения:

- Тоненьких надрезов.

- Отверстия в проводах.

- Насечки на поверхности платы.

Обратите внимание, что при необходимости посредством лазерных типов установок можно убирать полиамидное покрытие с охладительных или тормозных систем, что требуется для зачистки концов трубок соединений. Лазерный метод позволяет производить сложнейшую операцию без повреждений сердцевины из алюминия

Макроприменение

Использование крупного масштаба

Лазерная очистка от ржавчины используется в области комплектующих деталей для космических аппаратов, самолетов и прочего. Еще в 1990-х годов большинство военных и пассажирских самолетов очищают от красок, налета в рамках технического обслуживания посредством лазера. Подобными устройствами пользуются для того, чтобы снимать старые свинцовые краски с корабельных корпусов, мостов, остальных крупногабаритных строений, а еще зданий и железнодорожных вагонов.

Технология очистки

Чтобы получить положительный результат, необходимо не только иметь в наличии качественный лазерный очиститель, но и ознакомиться с технологией работы. Принцип действия аппарата заключается в фокусировке мощного потока света на пораженном участке. В зависимости от мощности оборудования ржавчина может не только отпадать, но также плавиться, после чего испаряется. Рассмотрим две технологии очистки металла от коррозии, которые являются наиболее эффективными.

Абляция

Речь идет об импульсном излучении, которое приводит к испарению оксидной пленки. Под воздействием лазера верхний слой будет подниматься над поверхностью, преображаясь в плазменное облако, которое затем рассасывается. Процесс абляции происходит между газообразной и конденсированной фазами при помощи резких перепадов температуры. Такое оборудование может нагреть металл до 17000 градусов по Цельсию.

Первым делом оборудование сканирует поверхность, чтобы определить глубину последующей очистки. Основной этап работы заключается в снятии ржавчины с подобранной мощностью в автоматическом режиме.

Десорбция

Данный метод не менее популярен, однако он более щадящий. Главная задача такого оборудования заключается в том, чтобы мягко воздействовать на ржавчины фотонами, которые приводят к отделению поверхностного слоя, ставшего чешуйчатым. У таких установок небольшая мощность, поэтому они прогревают металл без превращений пораженных мест. Стоит отметить, что после прогрева результат будет заметен в краткие сроки из-за ударной силы испускаемого луча лазера.

Раскрой листов металла лазерным излучением

Лазерный раскрой листового металла считается очень точным. Работа выполняется в кратчайшие сроки, а результат выполнения высокий.

Видео:

Тип металлического листа может быть любой. Единственное ограничение — слишком большая толщина материала.

Лазерным излучением можно не только разрезать лист, но и сделать гравировку.

Суть работы лазером

Лазерный луч аппарата фиксируется в заданных точках, в результате чего в этих точках повышается температура.

Весь процесс контролирует специальная программа, поэтому все действия лазера будут выверены очень точно.

Теплофизические свойства материалов не оказывают влияния на раскрой.

ВАЖНО ЗНАТЬ: Резка нержавеющей стали

Лазерный луч способен концентрировать большое количество энергии, которая способствует резке сплава.

Лазерный инструмент работает вместе с выделением газа на разрезаемый участок.

Лазерный луч нагревает определенные точки на листе, материал плавится, но по линии, где проходит разрез, сразу же испаряется.

На края заготовки подается специальный пар, который убирает продукты, образованные в результате воздействия лазером.

Лазерный принцип раскроя металла имеет массу преимуществ:

- такой метод обработке имеет доступную стоимость;

- лазер способен обработать металлы, которые имеют высокую твердость;

- благодаря высокой мощности и плотности лазерного луча, производительность работы аппарата очень высокая, при этом качество не теряется;

- скорость проведения операций достаточно высокая;

- при проведении разреза, инструмент не касается металла, поэтому таким способом можно разрезать хрупкий металл, который не поддается какой-либо другой обработке;

- заготовка может иметь разнообразные линии, программа способна справиться с фигурами любой сложности;

- заготовки на листе укладываются очень плотно друг к другу, благодаря чему себестоимость вырезанных деталей снижается;

- после того как детали разрезаны лазерным лучом, их не нужно дополнительно обрабатывать;

- лазерный инструмент легко управляем, поэтому раскрой может производиться по сложным контурам.

Рекомендации по работе с лазером

Раскрой металлов с помощью лазера нужно проводить только на качественном материале. Если на листе есть ржавчина, то стоит отказаться от такого вида обработки.

Края заготовок будут неровными. Кроме этого, материал не должен быть со значительными повреждениями, вмятинами.

Если на листе металла необходимо поместить большое количество деталей, стоит соблюдать расстояние между ними.

В зависимости от того, сколько контуров имеет заготовка, зависит стоимость разреза. Чтобы произвести какой-либо из контуров, лазер должен сделать врезку в лист аккуратно около самой линии.

ВАЖНО ЗНАТЬ: Продольная резка металла — станки, линии, агрегаты

Для этого программа затрачивает некоторое время, что влияет на стоимость работы.

Лазерная очистка от ржавчины

Лазерная технология обуславливает применение специального оборудования. Лазерная очистка характеризуется следующими особенностями:

- Высокая эффективность. При несущественных затратах можно обновить изделие и восстановить его красоту.

- Качество получаемой поверхности высока.

- Высокая скорость обработки, связанная с автоматизированием процесса и применением технологии фокусировки светового луча для воздействия на металл.

- Подобная очистка предусматривает использование специального оборудования. Появилось оно в продаже относительно недавно, но уже сегодня весьма востребовано, устанавливается в специализированных цехах по восстановлению металлических изделий.

- Сфокусированный свет приводит к нагреву поверхности и частичному перестроению структуры. Однако, оказываемое воздействие не становится причиной изменения кристаллической решетки, то есть закалка не проводится. Это связано с точечным воздействием луча.

Очистка поверхности лазером

Кроме этого, возникают проблемы с глубокой ржавчиной, которая нарушает целостность структуры материала.

Очистка металла от ржавчины — специальные препараты и механические способы

Для борьбы с коррозией металла существует три основных способа — использование химических соединений, механическое и электрохимическое воздействие (обработка). Ответить однозначно на вопрос о том, чем лучше удалить ржавчину с металла, попросту невозможно. Чтобы понять почему, рассмотрим особенности каждого способа.

- Химический метод борьбы с коррозией — имеет свои преимущества и недостатки. Средства выпускаются в виде различных по консистенции составов — жидкости, гели и даже спреи. В их состав входят такие вещества, как кислоты, вступающие в контакт с материалами, и эффективно удаляющие следы коррозии. Однако использовать такие препараты можно только на поверхностях кислотоустойчивых металлов. Если металл не кислотоустойчив, тогда следует использовать для его очистки вещества с входящими в состав ингибиторами. Они удаляют ржавчину, не разрушая структуры изделия.

- Механические способы — их существует большое количество, как и препаратов для борьбы с коррозией. Если в первом случае удаление коррозионных пятен происходит автоматически за счет протекания химической реакции, то механический способ подразумевает физическое воздействие. Наиболее распространенный способ — использование наждачной бумаги или напильников.

- Электрохимические — принцип их работы основывается на пропускании электрического тока через раствор кальция. При этом начинает протекать реакция, посредством которой ионы окислов перемещаются от железа на чистый электрод. Способ такого удаления коррозии называется электролизом, который применяется в промышленности и бытовой сфере деятельности.

Преимущество химического способа борьбы с коррозией — это отсутствие необходимости прикладывать физические усилия. Человек, который сталкивался с удалением ржавчины, знает насколько сложно очистить поверхность до блеска вручную. Однако химический метод имеет некоторые недостатки, о которых следует знать перед их выбором и использованием:

при использовании химических реагентов можно удалить не только ржавчину, но и ускорить процесс разъедания металла, что особенно актуально для стали толщиной менее 3-4 мм;

при использовании реагентов важно пользоваться защитными средствами, так как входящие в состав кислоты и щелочи при попадании на кожу человека могут спровоцировать химический ожог.

Химические препараты очень эффективны, но к их использованию важно подходить с особой осторожностью. Особенно это актуально при удалении коррозии с кузова автомобиля, где малейшая неточность может привести к разъеданию ЛКП

Механический способ удаления коррозии, несмотря на свой основной недостаток в виде значительных затрат времени, является более актуальным и востребованным. Главная причина его популярности — безопасность и эффективность. Далее рассмотри всевозможные способы, которые помогут избавиться от коррозии, возникшей на металлической поверхности.

Виды лазерной резки

В зависимости от мощности луча, лазерные станки позволяют выполнять такие виды обработок:

- плавление;

- испарение.

Резать детали путём расплавления выгодно по следующим причинам:

- ресурс лазера выше, чем при испарении;

- меньшее потребление электроэнергии;

- допускается резка заготовок различной толщины;

- точная регулировка луча системой управления — фокусировка, угол наклона;

- высокое качество торцов деталей после обработки;

- при добавлении газов снижается вероятность образования окислов.

Метод испарения применим для небольшой толщины. Требует значительных энергозатрат, поэтому на практике его используют достаточно редко. Изготовление деталей становится экономически не выгодным.