Преимущества и недостатки газосиликатных блоков

Основными достоинствами газосиликата являются следующие.

- Легкость. Блоки из газосиликата весят почти в 5 раз меньше, чем бетонные изделия тех же размеров. Это облегчает строительные работы и позволяет сократить расходы на транспортировку стройматериала.

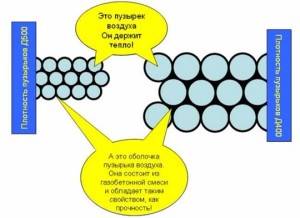

- Эффективная тепло- и звукоизоляция. За счет наличия внутренних микропор достигаются высокие тепло- и шумоизоляционные характеристики газосиликата. Это позволяет создать комфортный микроклимат внутри помещений.

- Экологичность. В составе стройматериала не содержатся опасные токсины и канцерогены, которые могут причинить вред окружающей среде и человеческому здоровью.

- Огнеупорность. Газосиликат производится из негорючего сырья, поэтому не разрушается при интенсивном нагревании и не способствует распространению пламени при пожаре.

Где применяют газосиликатные блоки

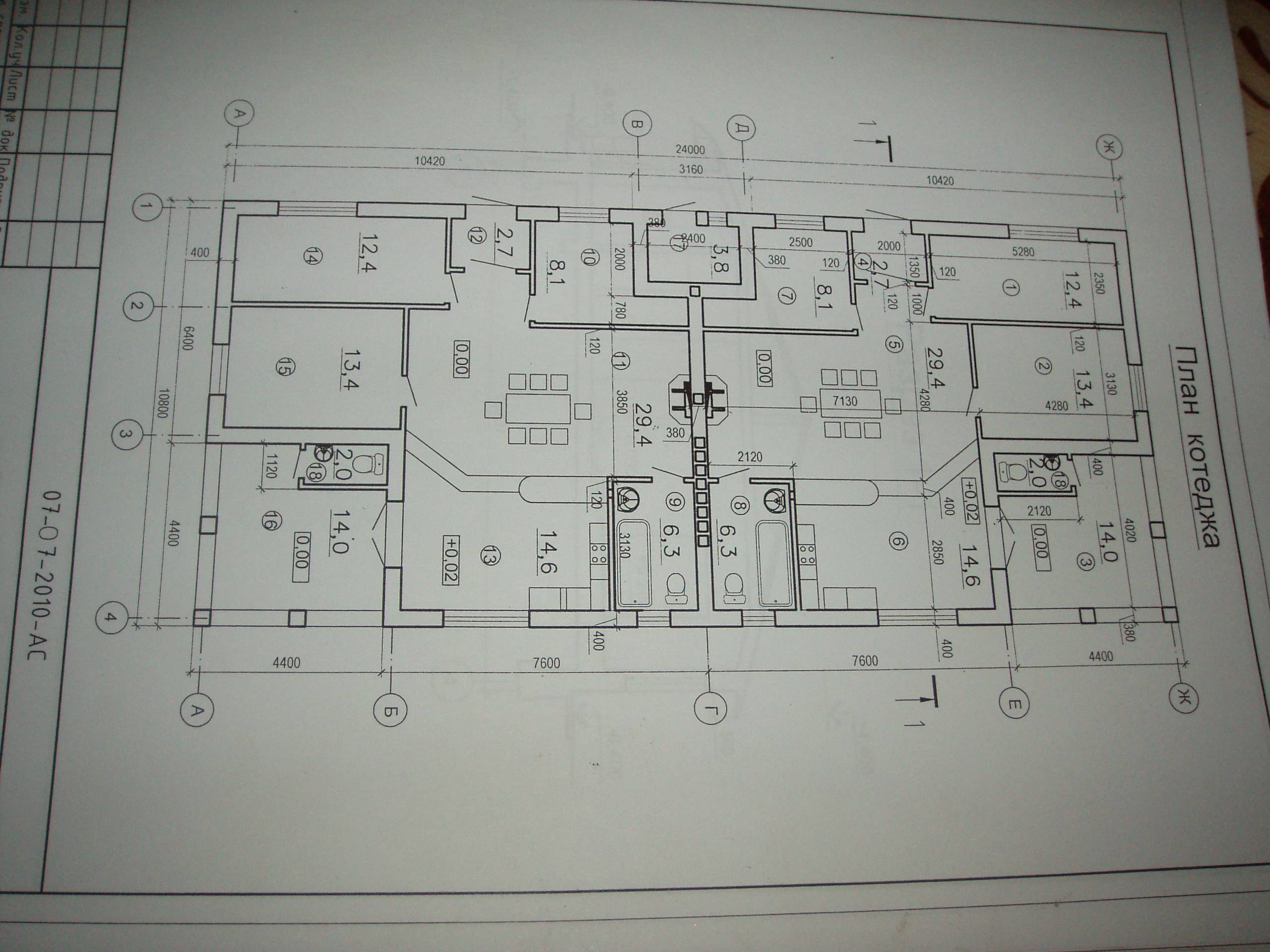

Газосиликатные блоки используются в жилом и промышленном строительстве. Этот материал применяется не только для постройки несущих элементов зданий, но и для повышения теплоизоляции, а также для защиты инженерных сетей (в частности, отопительных).

Область применения газосиликата определяется его характеристиками, в первую очередь плотностью.

- Изделия, плотность которых составляет 300–400 кг/м 3 , имеют низкий запас прочности, поэтому они используются преимущественно для утепления стен.

- Газосиликат с плотностью 400 кг/м 3 пригоден для возведения одноэтажных домов, гаражей, служебных и хозяйственных пристроек. За счет более высокой прочности материал способен выдерживать значительные нагрузки.

- Блоки с плотностью 500 кг/м 3 оптимальны в соотношении прочностных и теплоизоляционных свойств. Их часто используют для строительства коттеджей, дачных домов и других построек высотой до 3 этажей.

Наиболее прочными являются газосиликатные блоки с плотностью 700 кг/м 3 . Их применяют для возведения высотных объектов жилого и промышленного значения. Но из-за увеличенной плотности уменьшается коэффициент пористости материала и, следовательно, его теплоизоляционные свойства. Поэтому стены, построенные из таких блоков, требуют дополнительного утепления.

Процесс строительства и испытания блоков.

Почему газосиликат так популярен?

Этот материал активно используют для строительства дома по нескольким причинам:

- малый вес;

- высокие тепло- и звукоизоляционные качества;

- легкая обработка, выполняемая самыми простыми инструментами (пила, ножовка);

- прочность, достаточная для возведения невысоких зданий;

- огнестойкость;

- паропроницаемость.

Благодаря этим качествам газосиликат и получил такое распространение. Именно эти качества высоко ценят люди, решившие построить дачу или загородный дом, где всегда будет тепло и уютно.

Правда, у материала есть и недостатки. Главные из них – высокая гигроскопичность и разрушение при нагрузках на изгиб.

Чтобы решить проблему гигроскопичности, используются специальные гидроизоляционные материалы, позволяющие защитить внешние стены здания от влаги. Ведь насыщенный водой блок имеет повышенную теплопроводность, а в результате нескольких циклов «замораживание-размораживание» начинает разрушаться.

Проблема низкой прочности при работе на изгиб решается: армированием каждого 3 ряда кладки и заливкой надежного монолитного фундамента – ленточного или плитного. Снижая нагрузку со стороны почвы, опытные строители исключают риск повреждения при эксплуатации.

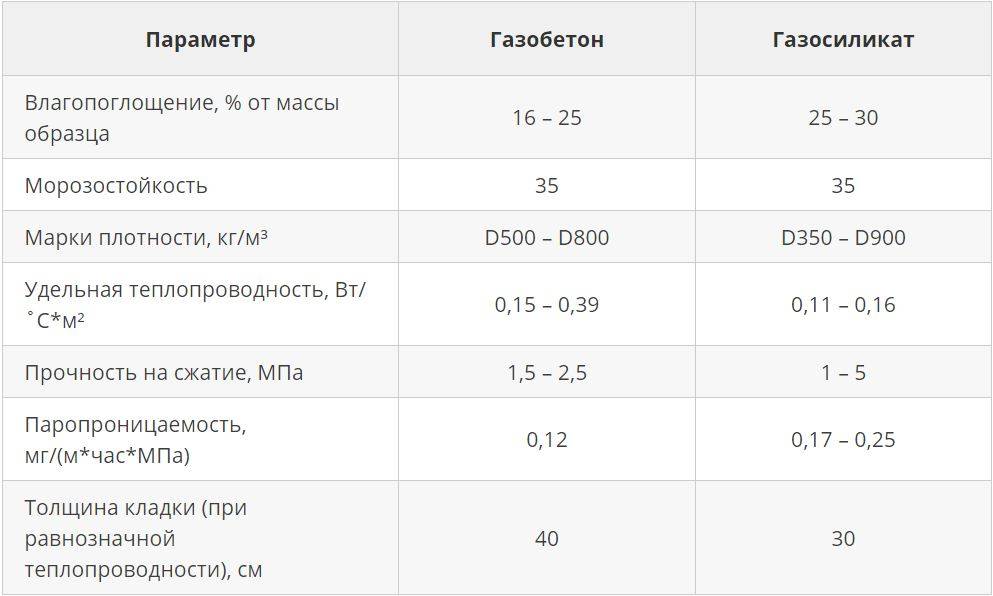

Газобетон и газосиликат: какая разница между ними?

В условиях постоянного подорожания энергоносителей возрастает потребность в строительных материалах с высокими теплотехническими характеристиками. Для сокращения теплопотерь в современных проектах все чаще применяют газобетонные и газосиликатные блоки – материалы класса теплоизоляционных ячеистых бетонов. Их часто путают из-за общих свойств и одинаковой области применения. Даже специалисты не всегда могут сразу сказать потенциальному заказчику, какой перед ним материал – газосиликат или газобетон, что лучше, какая между ними разница и есть ли она вообще. Отчасти, путаницу вносят сами производители, когда определяют газобетон как вид газосиликата или наоборот.

Чем отличается газобетон от газосиликата? В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

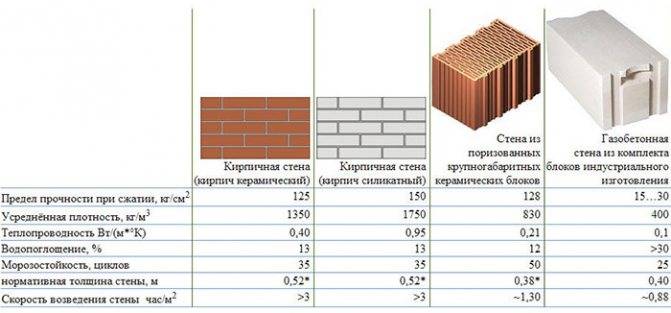

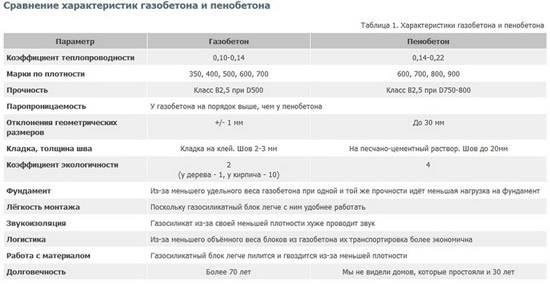

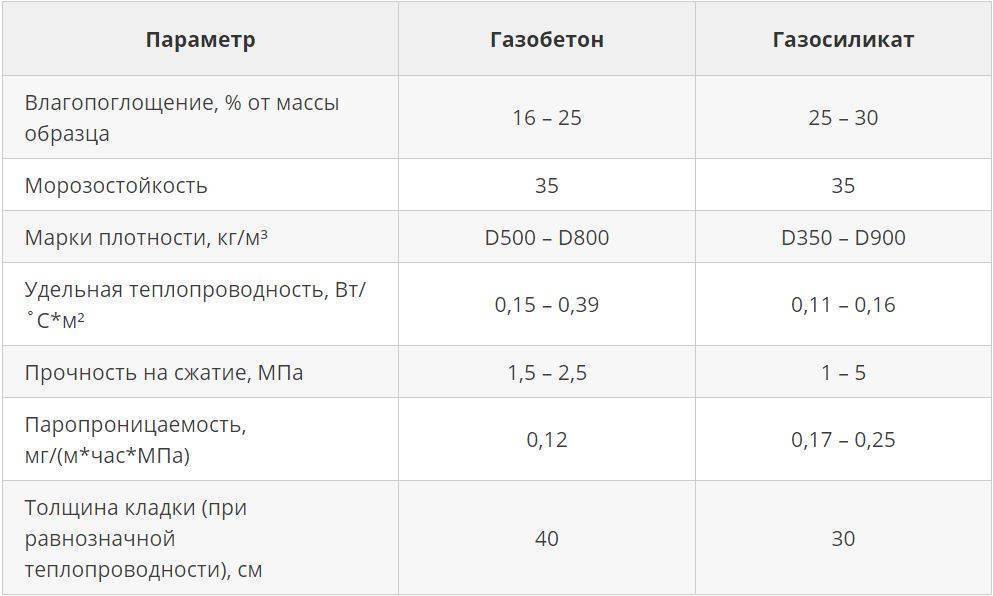

Если говорить о конкретных характеристиках, можно заметить такие отличия:

- Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

- Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

- В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

- Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

- Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

Внешне готовую продукцию различают по цвету: газосиликат или автоклавный газобетон практически белые, серый цвет характерен для неавтоклавного газобетона.

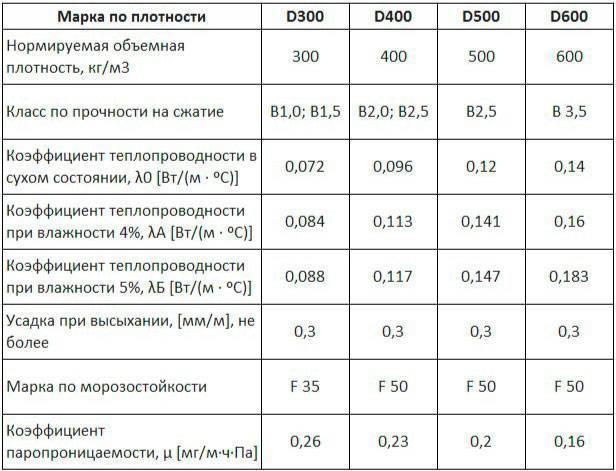

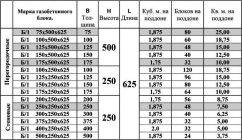

Средние значения для каждого параметра приведены в следующей таблице:

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее, газобетон или газосиликат ?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Экологичность и простота использования

По мнению пользователей, успех описываемого материала обусловлен тем, что он обладает уникальными свойствами, ведь силикатные изделия почти полностью состоят из песка, которого в общей массе 92%. Он всегда есть в наличии и отвечает за экологическую безопасность, что снижает себестоимость изделий.

Покупателям нравится, что силикатные пазогребневые блоки имеют специальные выемки и гребни, которые позволяют выполнять кладку без заполнения вертикальных швов клеем. Укладка таких изделий осуществляется с помощью клеевого шва, толщина которого составляет пять миллиметров или меньше.

Расчет массы

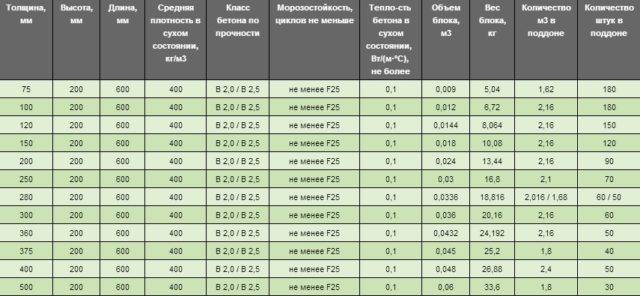

Сколько весит блок

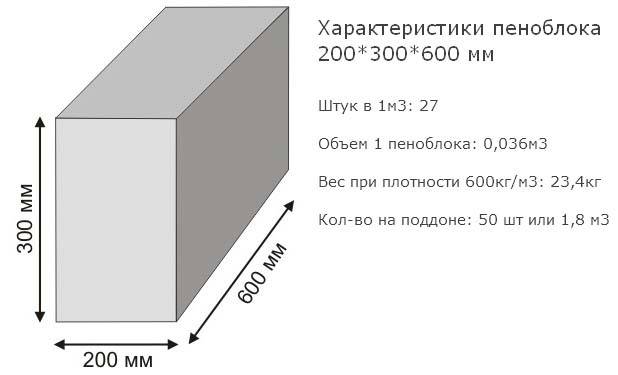

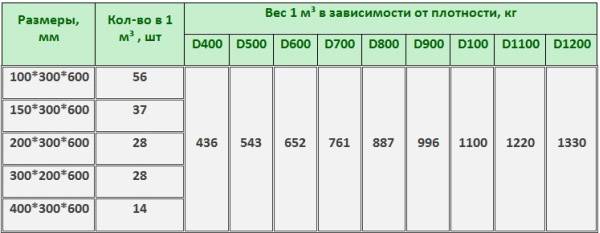

Чтобы провести расчеты, необходимо изначально знать габариты материала и плотность.

Расчеты проводят по формуле m=V*p. Обозначения следующие: m – вес блока (кг), V – объем(м3), р – плотность (кг/м3).

СправкаДля того чтобы узнать объем, нужно перемножить все значения.

РасчетДано:

- Размер: 200х300х600 мм

- Плотность: 500 кг/м3.

Решение:

- Зная размеры, можно высчитать объем. Для указанного изделия он будет составлять:

V = 200 мм * 300 мм * 600 мм = 36000000 мм3 = 0,036 м3 - Далее, отталкиваясь от марки, на которой указана плотность, определяется вес блока:

m = 0,036 м3 * 500 кг/м3 = 18 кг

Ответ: Вес газобетонного блока 200х300х600 без учета влажности составляет 18 кг.

РасчетДано:

- Размер: 250х400х600 мм

- Плотность: 400 кг/м3.

Решение:

- V = 250 мм * 400 мм * 600 мм = 60000000 мм3 = 0,06 м3

- m = 0,06 м3 * 400 кг/м3 = 24 кг

Ответ: Масса 250х400х600 без учета влажности составляет 24 кг.

Если расчет производится с целью определения нагрузки стен дома на фундамент, то влажность не играет большое значение в определении массы в данном случае. Так как параметр влажности в эксплуатируемых стенах не поднимается выше 5% при любых погодных условиях.

На начальном этапе строительства фундамент будет нагружаться стенами, нагрузка от которых больше расчетной за счет отпускной влажности. Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Некоторые самозастройщики возводят стены из газобетона в одиночку. И не по наслышке проверяют на себе массу блока лишь при кладке первого ряда. В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Строителю на заметку

Строителю на заметку

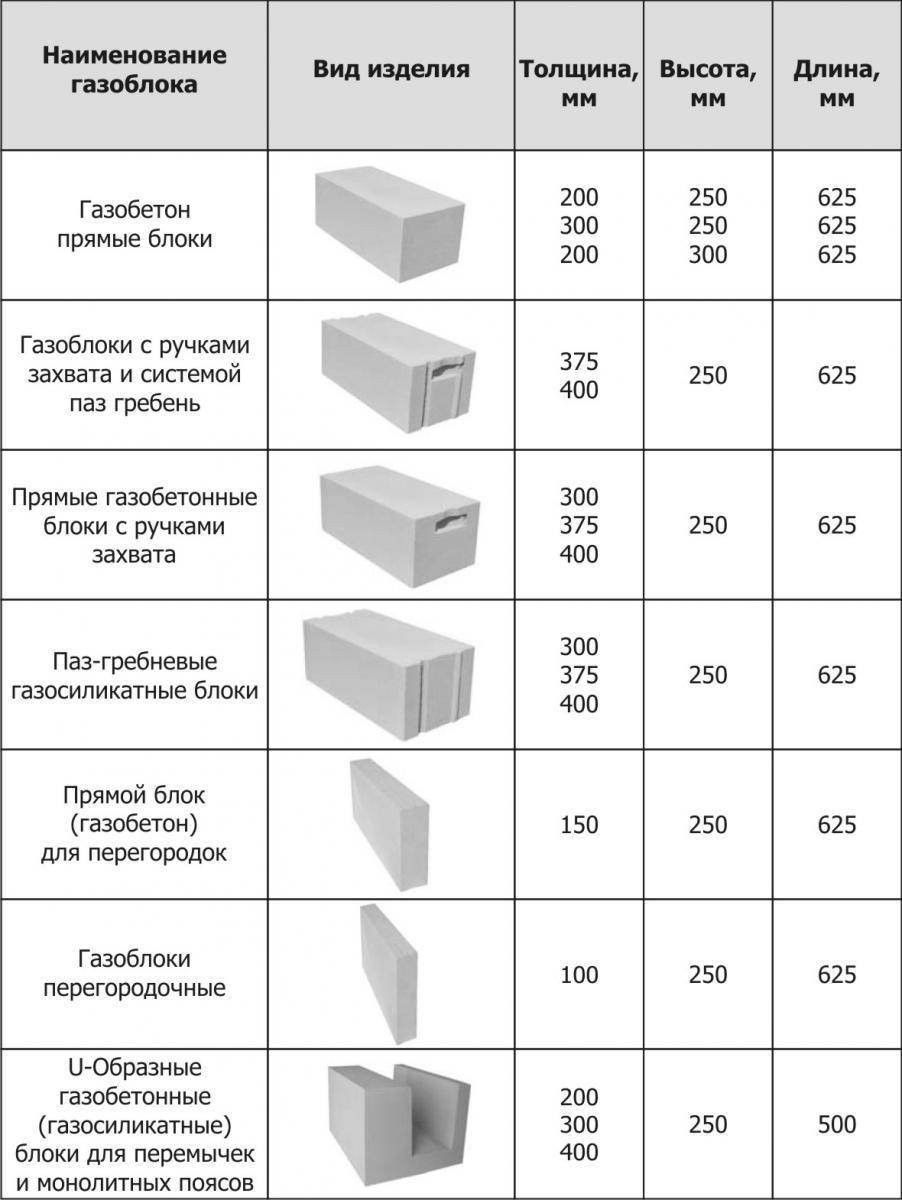

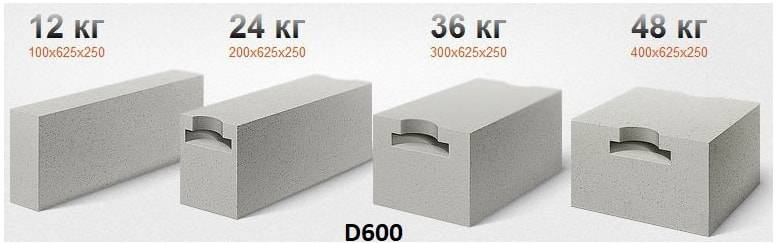

Помимо стандартных блоков с прямолинейными гранями некоторые современные заводы выпускают блоки с захватами для рук с обеих сторон.

Такой материал удобно поднимать и переносить.

При этом расход клея не увеличивается, так как по технологии монтажа пустоты заполнять не нужно.

Так, в нашем первом примере свежий заводской блок, только сошедший с конвейера, будет тяжелее расчетных значений на 30%. Его вес для нашего первого примера составит:

m = 18 кг * 1,30 = 23,4 кг

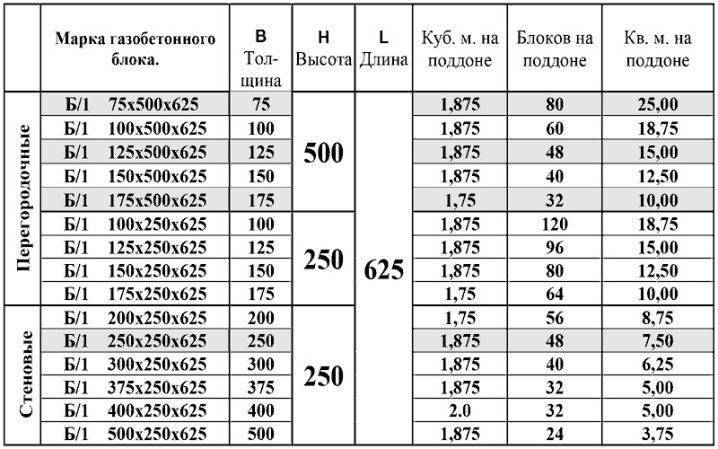

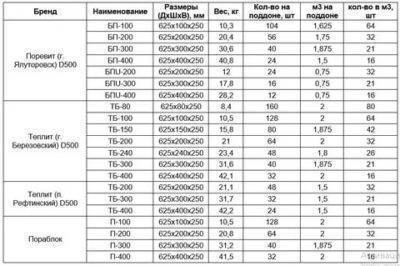

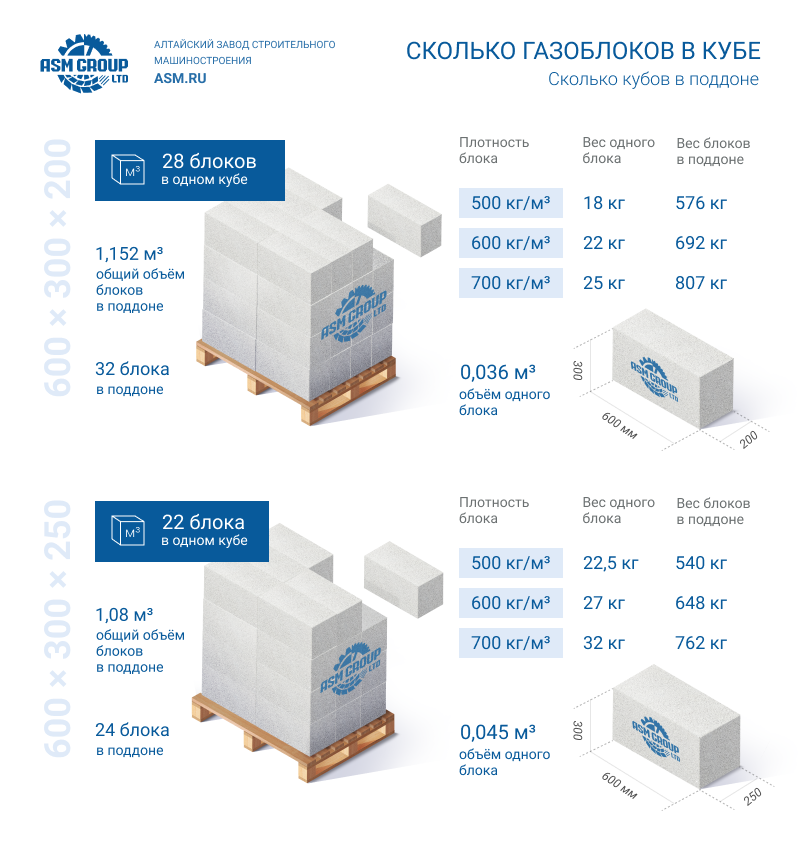

Вес поддона с блоками

Эта характеристика пригодится при планировании доставки материала на объект. У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

Допустим, визуально вам покажется, что в грузовой автомобиль войдет 10 поддонов. Но водитель, узнав массу поддона, скажет, что сможет взять только 8 поддонов. И он будет прав, так как грузоподъемность транспортного средства не должна превышаться.

Определить массу паллеты с газобетоном просто. Зная количество единиц материала в паллете и вес одного газоблока, перемножьте эти значения.

Кстати, многие продавцы отпускают материал со склада целыми поддонами. И в прайс-листе указывают плотность и объём поддона.

Мы уже знаем, что плотность блоков соответствует массе одного кубометра. Соответственно, перемножив плотность на объём получим искомый вес паллеты.

Например, как видно из предложенного прайс-листа, объём поддона с блоками 600х200х300 мм составляет 1,8 м3. Рассчитаем массу поддона для плотности D400.

m = V*p = 1,8 м3 * 400 кг/м3 = 720 кг

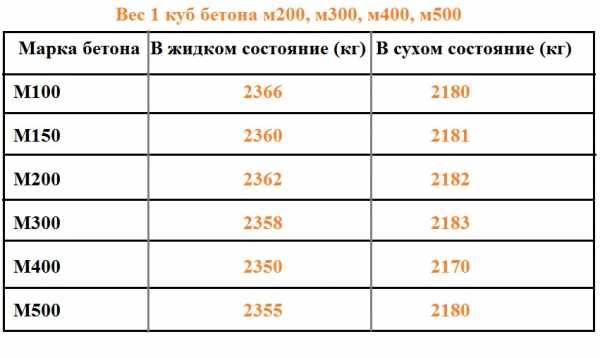

Сколько весит куб газобетона и определение реальной плотности

В начале статьи самой первой таблице приведены эти значения без всякого расчета. Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Однако, ситуации бывают разные. Возможно, вы захотите проверить соответствие заводского газосиликата заявленным характеристикам. Или вам не хватило поддона блоков, а у соседа остались излишки. При этом ваш сосед не помнит характеристики своего газобетона.

Внимание!Узнав реальную массу мы можем посчитать реальную плотность.

В этом случае нам понадобится взвесить 1 блок и произвести расчет по обратной формуле p=m/V. Где:

- m – вес (кг) — нужно найти весы и взвесить 1 блок;

- V – объем(м3) — его мы считали выше;

- р – плотность (кг/м3).

Не забывайте брать поправки на влажность.

Сравнение пеноблоков и газоблоков. Какой вариант лучше?

Сразу оговоримся, что характеристики обоих материалов идентичны, а при их изготовлении применяются одинаковые ГОСТы. Пеноблоки тоже пористые, их тоже делают из цементно-песчаной смеси с различными добавками. Но, в отличие от газобетона, который застывает при температурной обработке, пеноблоки отвердевают естественным образом. Еще для этих стройматериалов применяются разные вспениватели.

Вязка кирпичной облицовки и стенового заполнителя из блоков

Решая, какой из материалов лучше, нужно учитывать, что пенобетон делают по предельной простой технологии, для которой не требуются заводские условия. Следовательно, его можно производить прямо на строительной площадке при помощи портативного оборудования. Но это преимущество покупателям не всегда на руку: дело в том, что изготовлением пенобетона часто занимаются недобросовестные предприниматели, от чего страдает качество итоговой продукции.

А вот газобетон производится на крупных заводах, придерживающихся требуемых нормативных показателей.

Хороший клей обеспечивает крепкое сцепление блоков между собой

Еще пеноблоки могут быть токсичными, ведь они, как уже отмечалось выше, отвердевают естественным образом, а потому некоторые химические процессы могут быть завершенными не до конца. Газоблоки же обрабатываются в автоклавах, поэтому на выходе получается экологически безопасный продукт.

Прочность этих материалов также разная, равно как и технология производства. Да, плотность у них одинакова, но при этом газоблоки заметно прочнее пеноблоков. Разными являются также показатели морозостойкости и влагопоглощения. К примеру, газобетон поглощает больше жидкости, что сказывается на морозостойкости/теплоотдаче. Но упомянутые ранее штукатурные работы с успехом решают данную проблему.

Технология производства автоклавного газобетона

С другой стороны, кубометр пенобетона стоит дешевле примерно на 500-800 рублей, нежели газобетон. Получается, что нельзя однозначно сказать, что лучше – пено- или газобетон. Потому, выбирая тот или иной стройматериал, ориентируйтесь на цель его использования, качественные характеристики, то, соблюдались ли все технологические процессы в ходе производства.

От соблюдения технологического процесса кладки газоблоков зависит надёжность и долговечность возводимого сооружения

Другие технические характеристики

Как и все блочные строительные материалы, газосиликатные блоки обладают несколькими техническими характеристиками, которые обязательно учитывают в строительстве зданий и сооружений. Вот они в таблице ниже.

| Характеристика | Водопоглащение, % к общему весу | Морозоустойчивость, количество циклов | Паропроницаемость, мг/м² ч Па | Теплопроводность, Вт/м К | Прочность на сжатие, МПа | Звукоизоляция стены толщиною 30 см, дБ | Термостойкость, С |

| Показатели | 20 | 15-100 | 0,14 | 0,1-0,28 | 1,5-10 | 30-47 | +400 |

Преимущества и недостатки

Из таблицы видно, то блоки данного типа обладают неплохой теплопроводностью, то есть, не самой высокой, если говорить о других блочных материалах. И это большой плюс в строительстве теплого дома. Небольшая плотность при неплохих прочностных характеристиках дает возможность сооружать под дома из газосиликатных блоков фундаменты небольших размеров, что влияет на снижении стоимость всего сооружения.

К плюсам добавим простоту монтажного процесса и легкость обработки. Такой материал легко режется, в нем несложно просверлить отверстия.

Касаемо отрицательных характеристик, то в первую очередь необходимо отметить, что материал данного типа является обладателем высокого влагопоглощения. Поэтому дома из силиката обязательно подвергают защитным мероприятием, связанным с нанесением защитных слоев на стены. Это может быть штукатурка, облицовка кирпичом, клинкером или другими схожими материалами, или установка вентилируемого фасада.

К минусам относится и низкая термостойкость, обозначенная максимальным показателем +400С. То есть, если по каким-то причинам температура выросла более данного значения, блоки просто начнут растрескиваться, разваливаться, снижая свою несущую способность, что приведет к разрушению здания.

Оштукатуривание стен из газосиликатных блоков

Оштукатуривание стен из газосиликатных блоков

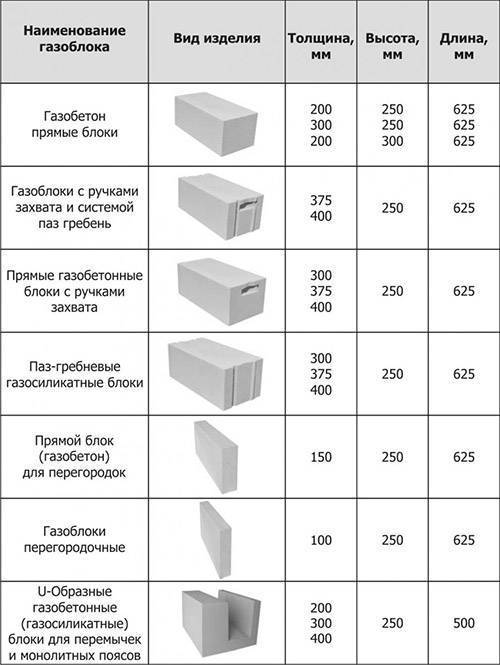

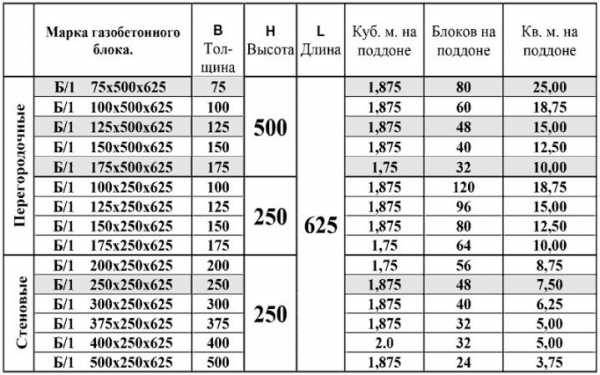

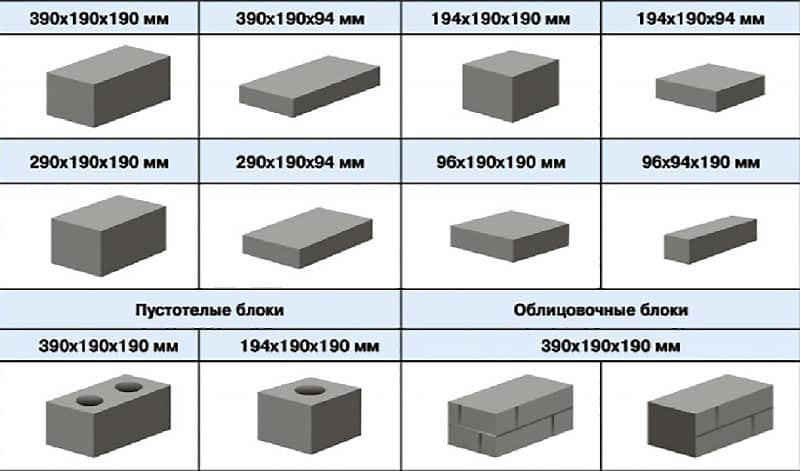

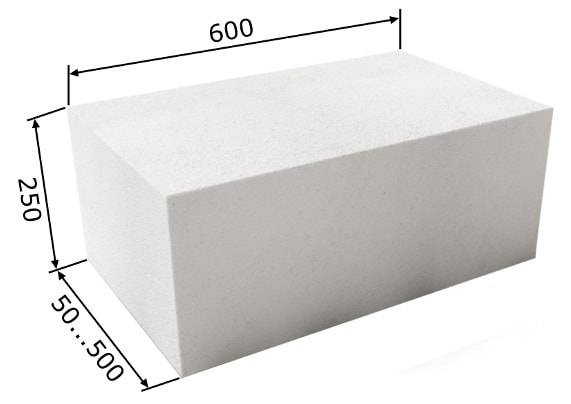

Какой размер имеют блоки?

Также, выбирая подходящий материал, нужно внимательно изучить размеры блоков. В продаже можно увидеть изделия высотой от 600 до 625 миллиметров, высотой от 150 до 500 миллиметров и шириной от 50 до 500 миллиметров. Благодаря этому для выполнения каждого вида работ можно без труда выбрать именно тот материал, который подойдет лучше всего. Одни прекрасно подойдут для возведения основных, несущих стен. Другие станут удачным выбором для постройки межкомнатных перегородок. А основным назначением третьих является обеспечение качественной теплоизоляции возводимому зданию – занимая объем между двумя тонкими кирпичными стенами, эти блоки снизят до минимума теплопотери, а значит, даже в самые холодные зимние дни в доме будет уютно и тепло.

Конечно, от формы и размера, как и от плотности, зависит вес газосиликатного блока. Он может колебаться от нескольких килограмм до нескольких десятков килограмм. Это влияет на легкость транспортировки и укладки.

Для наглядности приведем несколько примеров. Например, если вы ищете материал, подходящий для внешних стен, лучше всего отдать предпочтение блокам с плотностью D500-800 и размером 625х200х300 миллиметров. Если требуется немного повысить теплоизоляцию, можно использовать изделия толщиной 250, а не 200 миллиметров. Если же необходимо построить внутренние перегородки, обеспечивающие качественную звукоизоляцию и при этом занимающие минимум места, не увеличивающие нагрузку на конструкцию, то есть смысл выбрать изделия габаритами 625х200х250 миллиметров. Выбрав газосиликатные блоки, размер которых указан выше, можете быть уверены – материал будет использован максимально рационально, не придется переплачивать, а работа будет завершена в кратчайшие сроки.

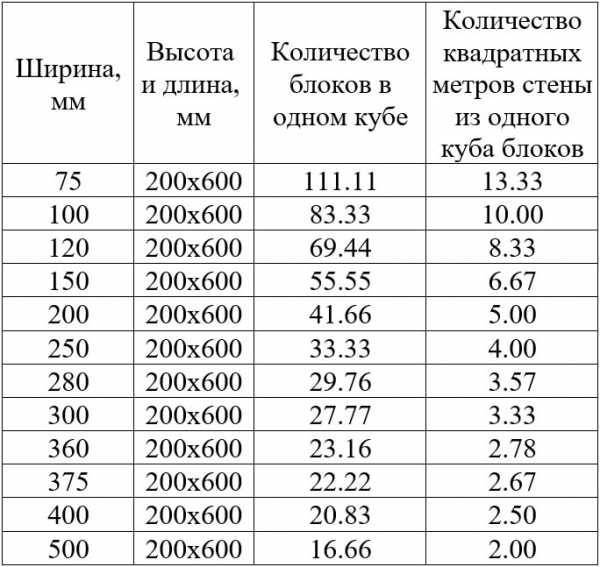

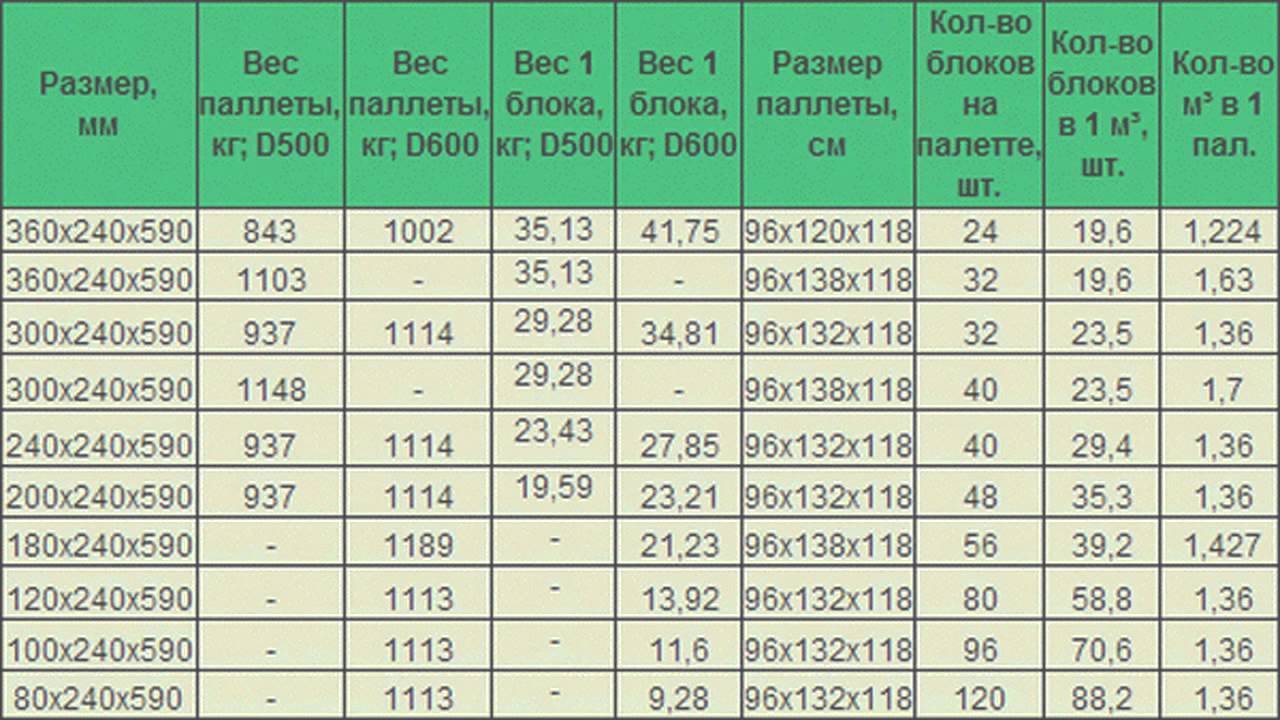

Если вы хотите знать размеры и вес выпускаемых блоков, а также их соотношение, то в этом вам поможет следующая таблица:

| Длинна, мм | Толщина, мм | Высота, мм | Блоков на поддоне, шт | Вес 1 блока плотностью D500, кг |

|---|---|---|---|---|

| 600 | 200 | 150 | 100 | 11,7 |

| 600 | 200 | 250 | 60 | 19,5 |

| 600 | 200 | 300 | 50 | 23,4 |

| 600 | 200 | 400 | 30 | 31,2 |

| 600 | 250 | 100 | 120 | 9,8 |

| 600 | 250 | 150 | 80 | 14,6 |

| 600 | 250 | 250 | 48 | 24,4 |

| 600 | 250 | 300 | 40 | 29,3 |

| 600 | 250 | 375 | 32 | 36,5 |

| 600 | 250 | 400 | 24 | 39 |

| 600 | 250 | 500 | 24 | 48,7 |

По ней вы легко определите размер газосиликатного блока и узнаете его вес, исключая возможность приобретения неподходящего материала. А значит, построенный дом будет отличаться надежностью, и прочностью, обеспечивая уют на протяжении десятилетий.

Теперь вы владеете всей важной информацией по этому востребованному материалу. Зная про преимущества и недостатки газосиликатных блоков, легко решите – подходит ли он для вас или же имеет смысл продолжить поиски более подходящего аналога

Также, направившись в строительный магазин или сотрудничая с компанией, реализующей строительные материалы, вы без труда подберете газосиликатный блок, размер, вес и назначение которого полностью отвечает предъявляемым требованиям.

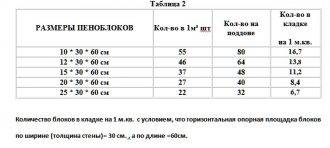

Сколько газобетонных блоков в 1м3: в кубе, штук в упаковке, в поддоне размером 600х300х200

Вопрос о том, сколько газобетонных блоков в 1м3, актуален для всех, кто собирается использовать данный материал в осуществлении ремонтно-строительных работ. Газобетон с каждым годом приобретает все большую популярность, ввиду массы преимуществ являясь наиболее оптимальным выбором для возведения малоэтажных зданий.

Стандартный размер газобетонного блока составляет 60х30х20 сантиметров, но производители предлагают и множество других габаритов, поэтому до того, как выполнять расчеты, нужно определиться с размером блока. Далее считают, сколько нужно материала для строительства всех конструкций (внутренних перегородок и несущих стен) в кубометрах, вычисляют число блоков в 1 кубометре, считают нужное количество и с учетом информации о вместимости поддона получают искомую величину – точный объем строительного материала.

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Идеальный материал для строительства

Идеальных изобретений, особенно в области строй и отделочных материалов, не бывает. Придраться можно к любому предмету, даже к столбу, что стоит и никого не трогает.

Чтобы потом не жалеть о своём решении об использовании блоков из газобетона в личном строительстве, надо заранее получить информацию о достоинствах и недостатках этого материала. Как советуют специалисты-психологи, написать на листе все «за» и «против», сделать анализ чего больше и принять верное решение.

| Достоинства | Недостатки |

| Легко пилится и режется. Поддаётся обработке и из него получаются блоки с разными формами. | Хрупкий материал, требующий правильного устройства фундамента с минимальной усадкой. |

| Низкая теплопроводность или хорошие теплосберегающие показатели. | Высокое поглощение влаги. Поэтому необходимо перед оштукатуриванием нанести на стены грунтовку. |

| По нормам СНиП II-12-77 индекс шумоизоляции в жилье может находиться в допустимых пределах от 41 до 60 дБ, что соответствует строениям из газобетона. | Крепить массивные предметы к газобетонным блокам проблематично. |

| Безвреден для здоровья человека, т.к. проходит проверку на радиоактивность в лабораторных условиях и не теряет своих свойств с годами. | Долговечность газобетонных блоков не проверена временем. |

| В газобетонных блоках нет плесени и грибка, его среда считается неблагоприятной для жизни бактерий. В таком жилье дополнительная антисептическая обработка не требуется. | |

| Блок из газобетона выдерживает нагрузку плит перекрытия и собственный вес. Следуя нормам, установленным для строительных работ с газобетонными блоками, проблем с конструкцией не будет. | |

| Морозостойкость газобетона особенно актуальна в регионах с резко континентальным климатом. |

Газобетонные блоки могут пойти на несущие конструкции строений, которые служат основой собственного жилья или гаража. Показатель прочности, по мнению, владельцев должен стоять во «главе угла», а как это выглядит на практике?

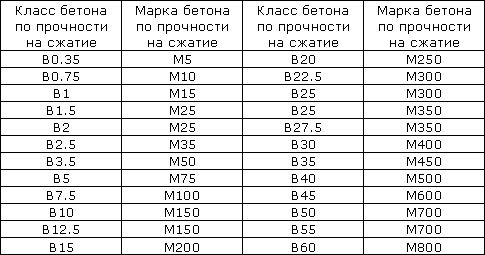

Характеристика и классификация по маркам

Сырьём для изготовления газобетонных блоков служат цемент, кварцевый песок, известь, алюминиевая пудра, вода. Перемешанные ингредиенты заправляют в автоклав, где идёт химическая реакция под давлением. В результате получается пористая структура изделий.

- Сколько весит куб газобетона можно определить по плотности газобетонного блока.

- В маркировке она обозначается буквой D, а цифры указывают на числовой показатель плотности.

- Большое скопление воздушных вкраплений увеличивает теплопроводность камня, но снижает его прочность.

- D300-D500 – теплоизоляционный вид газобетона. Газоблок D400 имеет показатель прочности на 45% выше, чем у D300, но теплопроводность на 30% ниже. Цена газобетонного блока D400 600х300х200 значительно меньше более плотных аналогов. Они используются при кладке перегородок в каркасном строительстве.

- D500-D900 конструкционно-теплоизоляционный материал, используемый для возведения несущих стен домов, вентилируемых фасадов.

- D1000-D1200 конструкционные газобетонные блоки, для возведения стен. Некоторые строители считают, что для таких блоков не нужны изоляционные материалы. К единому мнению специалисты пока не пришли, но то, что строение из таких блоков поднимается, как на дрожжах, бесспорно.

Монтаж силикатных блоков

Силикатный блок, размеры которого были упомянутые выше, должен укладываться лишь после тщательной подготовки основания. Для этого монтируется отсечная гидроизоляция из рулонного материала по типу рубероида. Можно использовать полимерный или битумный материал. Поверхность выравнивается гребенкой, после на основание гидроизоляции укладывается раствор.

После укладки первого блока важно проверить его положение по горизонтали и вертикали. Самым важным будет первый ряд

Ему следует уделить особое внимание. Выравнивать блоки нужно резиновой киянкой

Многие домашние мастера полагают, что сэкономят, если будут использовать при кладке цементно-песчаный раствор. Однако в этом случае дешевизна материала – лишь иллюзия.

Расход раствора в процессе работы заставит делать новые порции смеси, а вот кладка блоков на клей будет протекать экономичнее и быстрее. Но следует помнить о том, что клей стоит дороже обычного раствора в два раза, однако его расход меньше. Если блоки будут иметь правильную форму, а мастер решит использовать специальный клей, то это исключит возникновение мостиков холода. Элементы удастся подогнать друг к другу, исключая возможность появления конденсата, сквозняков, плесени и теплопотерь.

Силикатный блок, размеры которого были упомянуты выше и должны быть подобраны с учетом внешних условий, обычно укладывается с толщиной шва не больше 3 мм. Если приходится выстраивать дом в холодное время, то к клеевому раствору необходимо добавить противоморозные компоненты, они исключают возникновение высолов.

Работу с клеем необходимо начинать с его разведения до консистенции густой сметаны. Нанесение состава осуществляется специальным ковшом или мастерком. Как только это удастся сделать, поверхность необходимо разровнять шпателем с зубцами. Затем уложенный ряд выравнивается по уровню. Если на поверхности блоков образовались осколки или мусор, что происходит после перерыва в работе, то избавить ее от загрязнений можно с помощью щетки с жестким ворсом.