Подготовка поверхности к нанесению кремнийорганической эмали

Нормативный документ, регулирующий технологию нанесения эмали КО-174 – ГОСТ 9-402. В стандарте указано, что обрабатываемая металлическая поверхность должна быть очищена от ржавчины, механических загрязнений, солей и масел.

Перед обработкой поверхности обезжириваются с использованием ацетона, ксилола или толуола. Покрытие наносится только после полного высыхания основания. Интервал между обработкой и окрашиванием не должен превышать 6 часов (при нанесении в условиях улицы). Если окрашивание проводится внутри помещения, то допускается перерыв до 24 часов.

Бетонные поверхности подготавливают к окрашиванию согласно СНиП 3.04.03 или 2.03.13. Копоть, ржавчина и жир удаляются при помощи ветоши и растворителей.

Очищение поверхностей из металла

Подготовка основания для покраски имеет решающее значение для полноценной адгезии с эмалью.

Она включает два основных этапа:

- Очищение, когда удаляются загрязнения, остатки старой краски, жирные пятна, окалина и ржавчина. Делается это механическим или ручным методом либо с помощью специального приспособления – дробеструйной камеры. Механическое очищение предусматривает степень «SA2 – SA2,5» или «St 3». Возможно применение средства для преобразования ржавчины.

- Обезжиривание производится ксилолом, сольвентом, ацетоном с применением ветоши. Желательно это делать перед началом покраски, не позже чем через сутки при внутренних работах. При наружных работах должно пройти минимум шесть часов.

Допускается частичная обработка металла при общем хорошем состоянии. Главное, чтобы перед нанесением эмали основание было чистым, сухим и имело типичный металлический блеск.

Правила окрашивания

Первым делом рекомендуется окрашивать труднодоступные места при помощи обычной кисточки. Это нужно делать перед полным окрашиванием поверхности. Оштукатуренные, бетонные и кирпичные основы окрашиваются тремя слоями, а изделия из металла достаточно обработать двумя слоями. Обязательно после нанесения каждого слоя КО-174 нужно выждать около 1-2 часа, для подсыхания покрытия.

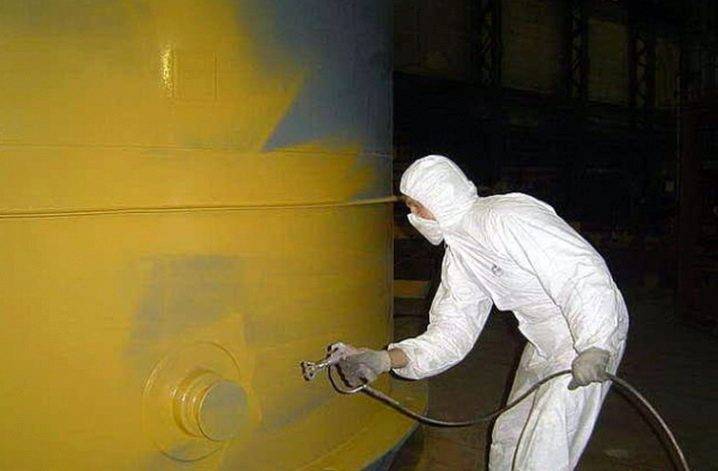

Если эмаль наносится пневматическим распылением, то сопло должно быть в диаметре от 1,8 до 2,5 мм, показатель давления должен быть от 1.5 до 2.5 кгс. Распылять смесь необходимо с расстояния 20-30 см. Во время нанесения нужно следить, чтобы не было разводов, пропусков, наплывов и потеков.

Если нет возможности использовать пульверизатор, можно окрашивать конструкции и изделия при помощи валика или кисточки. Изготовитель рекомендует использовать кисточки, изготовленные из натуральных волокон, а валик должен быть безворсовым. При ручном методе нанесения срок высыхания на отлип составляет примерно 2 часа, при комнатной температуре, а если краска наносится пневматическим распылением она подсыхает примерно за 1 час.

Основные сферы применения

Высокие технические характеристики кремнийорганической эмали КО-174 позволяют использовать ее в самых сложных условиях. Чаще всего покрытие применяется производителями металлических конструкций с целью обеспечения длительной сохранности внешнего вида продукции.

Также состав активно используется в следующих сферах:

- Транспортное строительство. Защитное покрытие предотвращает возникновение коррозии на элементах эстакад, мостов, путепроводов, металлических и бетонных опор, ригелей и т. п.

- Энергетическая отрасль. Покрытие защищает металлические конструкции и фасады, подвергающиеся воздействию температур в диапазоне -60…+150 °С.

- Металлургическая промышленность. Эмаль используется для антикоррозийной обработки зданий и сооружений производственного назначения.

- Химическая промышленность. Составы подобного типа используют для придания презентабельного внешнего вида сооружениям из металла и бетона, подвергающимся воздействию агрессивной среды.

- Агропромышленные комплексы и гражданское строительство. Защитный состав КО-174 используют для антикоррозийной обработки и декоративного окрашивания фасадов и емкостей различного назначения.

Поскольку кремнийорганическую эмаль (КО-174) разных цветов можно приобрести в любом специализированном магазине, состав пользуется большой популярностью и в частном строительстве. Этому способствует и тот факт, что эмаль можно наносить в самых экстремальных условиях: в диапазоне температур -30…+40 °С.

Все кремнийорганические эмали делятся на ограниченно термостойкие и термостойкие

Ограниченно термостойкие эмали, как правило, используются для окраски фасадов, данное ограничение накладывается из-за применения различных пигментов, которые придают кремнийорганической эмали необходимый цвет. Большинство пигментов не выдерживает нагрева до температуры в 100 градусов. С другой стороны, ограниченно термостойкие эмали могут отлично противостоять неблагоприятны атмосферным воздействиям и могут прослужить 10 — 15 лет. Кроме того, существует целый ряд пигментов, которые позволяют сделать кремнийорганические покрытия более стойкими к воздействию солнечных лучей.

Термостойкие кремнийорганические эмали предназначены для нанесения различных антикоррозионных покрытий на поверхности, которые находятся под длительным воздействием высоких температур и повышенной влажности. Данный вид кремнийорганических эмалей применяется при строительстве и ремонте дома для окраски печей, каминов и дымоходов.

Еще одним видом кремнийорганических эмалей являются покрытия, которые имеют высокие гидрофобные свойства. Как правило, такие покрытия наносятся на шифер или фундамент для предотвращения появления высолов.

Одним из преимуществ кремнийорганических эмалей является возможность нанесения на различные поверхности при пониженной температуре и повышенной влажности. Единственным ограничением нанесения таких эмалей является попадание на свежеокрашенную поверхность воды и снега.

Перед нанесением кремнийорганических покрытий необходимо тщательно подготовить поверхность. В случае, если кремнийорганическая эмаль будет наноситься на металлическую поверхность, необходимо тщательно удалить остатки старой краски и обезжирить поверхность. Кроме того, некоторые поверхности желательно обработать специальными веществами, которые позволят увеличить срок службы кремнийорганической эмали.

С другой стороны, одним из преимуществ кремнийорганических эмалей является возможность нанесения их на поверхность без предварительной обработки грунтовкой. Нанесение кремнийорганической эмали на различные поверхности может проводиться различными способами, чаще всего лакокрасочные эмали наносятся на поверхность с помощью распыления, для того, чтобы сократить расход кремнийорганической эмали, она может наноситься на поверхность с помощью кисти.

Одним из основных параметров, которые необходимо контролировать при окраске различных поверхностей, является толщина пленки, которая должна составлять 40 — 50 микрон. Для сушки некоторых видов кремнийорганических эмалей специалисты рекомендуют применять обдув или различные инфракрасные обогреватели, которые значительно сокращают срок высыхания.

В настоящее время на российском рынке представлено огромное количество кремнийорганических эмалей, которые выпускаются как отечественными, так и зарубежными производителями. При покупке кремнийорганической эмали внимательно ознакомьтесь или воспользуетесь рекомендациями продавца при подборе наиболее подходящего для ваших задач лакокрасочного покрытия.

http://www.remontpozitif.ru

Производители

На сегодняшний день существует множество компаний, выпускающих лакокрасочную продукцию. Но не все являются производителями кремнийорганических эмалей и не многие имеют научно-исследовательскую базу, ежедневно работающую над улучшением состава уже имеющихся марок и занимающихся разработкой новых видов эмалей.

Наиболее прогрессивным и научно подкованным является Ассоциация разработчиков и производителей средств противокоррозионной защиты для топливно-энергетического комплекса «Картек». Данная ассоциация, созданная ещё в 1993 году, владеет собственным производством и ведёт научно-исследовательские работы в области защиты от коррозии разных материалов.

Благодаря комплексному подходу, данной компанией была разработана термостойкая эмаль «Катэк-КО», защищающая металлоконструкции, эксплуатируемые в жёстких атмосферных условиях от коррозийных изменений. Данная эмаль обладает высокими показателями по адгезии и отлично защищает поверхности в самых разных климатических условиях. На окрашенной поверхности образуется плёнка с хорошей устойчивостью к влаге, бензину, ионам хлора, солевым растворам и блуждающим токам.

В десятку лучших производителей, выпускающих лакокрасочную продукцию, входит Чебоксарская компания НПФ «Эмаль», выпускающая на сегодняшний день более 35 видов разных по предназначению и составу эмалей, в том числе и прогрессивные кремнийорганические виды. Компания владеет собственной лабораторией и системой технического контроля.

Техника окрашивания

Эмаль КО-174 наносят методом пневмораспыления, при помощи валика или кисти. Окрашивание производят минимум в 2 слоя, температура во время работ – от –30 до +40 градусов, влажность – до 80%. Если температура минусовая, надо следить, чтобы она была выше точки росы на 3 градуса и более. При проведении работ с применением краскопульта выбирают прибор с соплом 1,8–2,5 мм, устанавливают давление 1,5–2,5 кгс/кв. см, расстояние до базы – 20–30 см.

Кистью обычно красят кромки, торцы, швы. Окрашивание металла надо делать перекрестными слоями, время сушки каждого – 30–120 минут, степень высыхания проверяется «на отлип». Если температура минусовая, время сушки продляют в 2–3 раза. Основы из иных материалов красят в 3 слоя, каждый должен сохнуть в течение 2 часов. Окончательная сушка любой поверхности длится не менее 24 часов.

Эмаль КО-198 имеет мало отличий в технике окрашивания. Разница только в методе нанесения – используется преимущественно краскопульт (пневматическое распыление). Параметры влажности, температуры, настроек краскопульта аналогичные. Если изделие небольшое, можно применять метод окунания. Валик и кисть используются только для окрашивания труднодоступных мест. Прочие важные детали в процессе работы:

- Металлические изделия красят на 2–3 перекрестных слоя, каждый сушат по 20 минут, заключительный – 4 часа при температуре +20 градусов, влажности до 65%.

- Покрытие сохнет до степени 3 в течение 4 часов, полностью полимеризуется и затвердевает за 24 часа.

Описание эмали

Главным назначением краски КО-174 является защита фасадов домов и уличных построек, краска делает и защищенными от окружающей среды и улучшает декоративные свойства. Данный лакокрасочный материал используется для того, чтобы предотвращать коррозионные процессы на конструкциях из металла, а также коммуникационных системах, трубах, эту эмаль можно эксплуатировать в агрессивной среде.

Покрытие КО-174 способно выдерживать высокий показатель влажности воздуха, окрашенный слой может эксплуатироваться при температуре от -60 до +150 градусов. Благодаря такому широкому диапазону область использования лакокрасочного материала очень обширна. Кремнийорганическая краска КО-174 – это однокомпонентный состав, который имеет высокую устойчивость к ультрафиолетовым лучам. Изготавливается данный раствор из кремнийорганического лака, в который добавляют модифицированные добавки, органические растворители и пигменты, для окрашивания смесей в определенный цвет.

Наносится фасадная атмосферостойкая эмаль КО-174 очень легко и быстро, она имеет высокий показатель адгезии к разным строительным материалам. После завершения полимеризации, нанесенный слой становится очень прочным, но при этом он пропускает через себя пар и воздух, это очень актуально для защиты фасадов зданий. Благодаря кремнийорганическим добавкам эмаль имеет хорошую термоустойчивость, она способна выдерживать высокие температуры.

Область применения

Областью применения краски (эмаль) КО-42, краски (эмаль) КО-42Т является защита пищевых поверхностей от воздействия коррозии поверхностей резервуаров для питьевой воды, которые применяются как на действующих судах, так и находящихся в процессе изготовления.

Краска (эмаль) КО-42, краска (эмаль) КО-42Т выдерживает температуру до 100°С, используется для противокоррозионной защиты металлических поверхностей оборудования горячего хозяйственно-питьевого водоснабжения. Обладают высокой водостойкостью.

Краска (эмаль) КО-42, краска (эмаль) КО-42Т производится из пигментов, цинкового порошка, раствора сополимеров винилхлорида, винилацетатом. Смесь пигментов находится в органическом растворителе, также в состав входит эпоксидная смола и пластификатор.

СВОЙСТВА КРАСКИ КО-42

Поверхность, покрытая краской (эмаль) КО-42, краской (эмаль) КО-42Т, высыхает за 0,3 ч. при температуре 20°C. Норма расхода на один слой 250-300 г/м².

Рекомендуется наносить краску (эмаль) КО-42, краску (эмаль) КО-42Т толщиной не более 30-40 мкм.

Адгезия образуемой пленки не превышает 2 баллов. Доля нелетучих веществ в объеме краски достигает 22-26% от объема, а по массе – 68-72% от массы.

Условная вязкость достигает 25-50 с.

Допустимо наносить до четырех слоев краски.

Тип предложения: предлагаю продукцию, услугу

Рубрики: Краски, лаки, растворители в Ярославле Эмаль КО в Ярославле

- эмаль АС

- КРАСКА КО-42Т (ЭМАЛЬ КО-42Т)

Особенности состава

Кремнийорганическая эмаль имеет свойства, позволяющие использовать этот вид продукции там, где нужно обеспечить наилучшее качество и максимальную стойкость окрашенной поверхности. Эмаль имеет водоотталкивающий эффект, а также обладает невосприимчивостью к перепадам температур, благодаря чему ее можно использовать в условиях максимальных и минимальных температур.

Составу не страшны также солнечные лучи, даже при длительном воздействии не меняется первоначальный оттенок поверхности и свойственные ему технические характеристики.

Эмали получают синтетическим способом на основе кислорода воздуха и кремния. Такой состав придает особую прочность и надежность конструкции. В составе кремнийорганических материалов есть специальные примеси, для предотвращения коррозии, что позволяет улучшить качество и устойчивость окрашенной поверхности к воздействию неблагоприятных факторов.

Добавлением в состав акриловых смол и этилового эфира целлюлозы изготовители добились быстрой сушки окрашенной поверхности. Карбидные слои в составе краски обеспечивают достаточную твердость покрытия, они также предотвращают механические повреждения поверхности. Благодаря соединениям эмали с эпоксидными смолами появилась устойчивость к негативному воздействию химических агентов.

Цветовую гамму расширили пигменты, которые также входят в состав эмали. Они выдерживают сверхвысокие температуры вплоть до 150 градусов, при этом не теряют свой первоначальный оттенок. Кремнийорганические эмали, кроме присущих им уникальных свойств, имеют достоинства и недостатки по сравнению с другими видами лакокрасочных изделий.

К основным достоинствам можно отнести:

- термо- и морозостойкость;

- стойкость к повышенной влажности;

- влагонепроницаемость;

- пожаробезопасность;

- устойчивость к воздействию ультрафиолета;

- устойчивость к химическим реакциям;

- широкую цветовую палитру;

- небольшой расход в процессе окраски;

- возможность работы при минусовых температурах;

- защиту от коррозии.

Недостатки материала:

Правила безопасного обращения с эмалью

Работать с эмалью КО-811 необходимо в резиновых перчатках и газопылезащитном респираторе. При ее попадании на лицо или руки их необходимо сразу же вымыть теплой водой и мылом. Следует тщательно проветривать зону проведения работ.

Эмаль относится к числу легковоспламеняемых субстанций, поэтому при проведении работ с ней запрещено курить и держать поблизости открытый огонь. Рабочая площадка должна быть оборудована необходимыми средствами пожаротушения.

Кремнийорганические эмали занимают лидирующие позиции среди защитных лакокрасочных материалов. Они способны выдерживать повышенные температуры и могут успешно применяться для окрашивания систем отопления и горячего водоснабжения, различных котлов, труб и отопительных батарей, а также иного оборудования, работающего в условиях высоких температур и повышенной влажности.

О том, как правильно покрасить домашние батареи эмалью, вы можете узнать далее.

Плюсы и минусы использования

Нанесение кремнийорганических эмалей на поверхность позволяет защитить материал от многих неблагоприятных факторов, сохранив при этом и внешний вид окрашиваемой поверхности. Состав эмали, нанесённый на поверхность, образует защитную плёнку, не разрушающуюся под воздействием как высокой, так и низкой температуры. Некоторые виды эмалей данного типа выдерживают нагрев до +700?С и шестидесятиградусные морозы.

Благодаря входящим в состав компонентам все виды эмалей в той или иной степени обладают устойчивостью к воздействию ультрафиолетовых лучей, что позволяет их применять для окрашивания наружных объектов. Окрашенная поверхность с течением времени не меняет приобретённый оттенок. Широкая цветовая палитра, выпускаемая производителями данных эмалей, позволяет подобрать нужный цвет или оттенок без особого труда.

Поверхность, покрытая кремнийорганической эмалью, способна выдержать практически любое агрессивное воздействие внешней среды, а для металлических конструкций она и вовсе незаменима. Антикоррозийная защита металлической поверхности, обеспеченная слоем эмали, предохраняет конструкцию в течении длительного времени. Срок службы эмали достигает 15 лет.

У любой лакокрасочной продукции, помимо положительных характеристик, присутствуют и отрицательные стороны. Из недостатков можно отметить высокую токсичность при высыхании окрашенной поверхности. Длительный контакт с составами способствует возникновению реакции, схожей с наркотическим опьянением, поэтому при работе с данными составами лучше использовать респиратор, особенно если процесс окрашивания ведётся внутри помещения.

Подготовка поверхности под окраску

Окрашиваемая поверхность предварительно должна быть очищена от механических загрязнений, водорастворимых солей, жиров, масел. Обезжиривание производится ветошью, смоченной сольвентом, ксилолом, ацетоном или другими ароматическими растворителями. Поверхность перед окрашиванием должна быть сухой и чистой.

Очистка от ржавчины, окалины, остатков старой краски производится ручным или механическим способом до St 3 или дробеструйным (пескоструйным) методом до степени SA2 — SA2,5 по международному стандарту ISO 8501-1:1988. Такая очистка дает требуемую термостойкость и адгезию.

В случае, если ранее нанесенное покрытие прочное, без коррозионных повреждений и процент его разрушения менее 20, необходимо использовать частичную обработку (в местах отсутствия покрытия, захватывая прилегающие к ним участки на 15-20 см по периметру).

В случае если старое (ранее нанесенное) покрытие имеет толщину более 0,5 мкм или оно разрушилось более чем на 20% перед окраской такое покрытие должно быть удалено полностью.

Универсальные эмали

Наиболее широко в быту используется эмаль ПФ-115, которая изготавливается на пенфтафталевой основе. Пентафталевые эмали подходят как для наружных, так и для внутренних работ, обладают хорошим блеском. Цветовая гамма самая разнообразная. Цена этой эмали невысока и доступна каждому. ПФ-115 предназначена для окраски металлических, деревянных и других поверхностей, которые подвергаются внешнему атмосферному воздействию. Эта эмаль подходит и для окрашивания любых предметов обихода, от оконных рам до батарей. Покраска ЛКМ такого типа не требует особых умений.

Белая эмаль предназначена для качественной окраски оконных рам, дверей, мебели, металлических изделий. Супербелые эмали обладают высокой износоустойчивостью и атмосферостойкостью. А для окраски отопительных радиаторов в белый цвет используется специальная эмаль акриловая водоразбавляемая.

Подготовка поверхности

Окрашиваемая поверхность не должна иметь заусенцев, острых кромок радиусом менее 2,0 мм, сварочных брызг, наплывов пайки, остатков флюса.

Обезжиривание производится ветошью, смоченной ксилолом (ГОСТ 9410-78), толуолом (ГОСТ 14710) или растворителями марок Р-4, Р-5 (ГОСТ 7824-74). Сушка поверхности перед нанесением эмали 30 мин при температуре (20,0±2)С.

Очистка от ржавчины, прокатной окалины, слоев старой краски производится до степени 2 по ГОСТ 9.402-2004 (табл.9) или степени Sа2– Sа2,5 по ГОСТ Р ИСО 8501-1:2014.

Шероховатость очищенной поверхности Rz (по ГОСТ 2789-73) должна быть не более 40 мкм. Если Rz выше данной величины необходимо нанесение дополнительного слоя эмали.

В случае невозможности произвести абразивоструйную обработку на объекте допускается очистка поверхности металла до степени St 3 по ГОСТ Р ИСО 8501-1-2014 механизированным инструментом. После очистки поверхности абразивоструйным методом обезжиривание не производится.

После очистки поверхность следует обеспылить сжатым воздухом, либо промышленным пылесосом. Если на подготовленной поверхности имеются следы масляных загрязнений, изделие обезжиривается повторно.

Подготовленная поверхность должна быть окрашена в течение 6 часов при хранении на открытом воздухе и в течение 24 часов при работе внутри помещения. Не допускается попадание на подготовленную поверхность изделия воды, коррозионно-активных жидкостей и их паров.

Правила применения

Работать с эмалями КО-174 или КО-198 очень просто. Эта лакокрасочная продукция полностью готова к применению. Наносится на предварительно подготовленную основу.

Подготовительные работы

Стадии подготовки эмали КО-174:

- Подготовить основу. Кирпичную стену желательно оштукатурить. Металлическую основу можно загрунтовать грунтовкой ГФ-021. Старое и растрескавшееся покрытие необходимо полностью удалить. Эмаль наносится только на сухую и гладкую поверхность (желательно обработанную грунтовкой).

- Подготовить краску. Перед окрашиванием эмаль рекомендуется тщательно размешать. Слишком густую краску можно разбавить сольвентом, ксилолом, растворителем Р-5, 646.

Стадии подготовки КО-198:

- Подготовка основы. Перед покраской поверхность рекомендуется очистить от грязи, жира, масла. Для обезжиривания можно использовать сольвент, ацетон, растворитель. Если на металле есть ржавчина, ее нужно удалить.

- Подготовка краски. Перед применением эмаль рекомендуется тщательно размешать, чтобы не было на дне осадка. Слишком вязкую краску желательно разбавить растворителем.

Техника окрашивания

Перемешанную и разбавленную краску желательно выдержать десять минут, чтобы вышли все пузырьки воздуха. При использовании краскораспылителя делают более жидкий раствор. Большие ровные поверхности красят с помощью валика или краскопульта. Кисточкой подкрашивают края и торцы.

Рекомендуемая температура для проведения ремонтных работ — 20 градусов тепла. Покраску проводят минимум в 2 слоя. В процессе окрашивания нужно следить, чтобы не оставались неокрашенные места. Прежде чем нанести очередной слой эмали, нужно подождать минимум 30 минут. Окрашенная поверхность полностью высыхает за 24 часа.

Как работать с КО-174:

- эмаль наносится только на сухую основу в 2 слоя;

- для покраски используют валик или краскораспылитель;

- интервал между первым и вторым слоем должен составлять минимум 30 минут;

- пока краска наносится или подсыхает, нужно следить, чтобы на основу не попала влага, пыль или снег;

- в солнцепек окрашиваемую поверхность желательно затенять;

- покраску лучше проводить при температуре 20 градусов тепла;

- полностью покрашенная поверхность высыхает за 2 часа;

- при низких температурах время высыхания увеличивается;

- общий расход на 2 слоя составляет около 400-600 грамм на 1 квадратный метр.

Как работать с КО-198:

- поверхность перед покраской должна быть сухой и чистой;

- для нанесения краски на основу используют краскораспылитель, валик или кисточку;

- металл окрашивают в 2-3 слоя, выдерживая интервал для просушки от 30 минут до 2 часов;

- бетонные и оштукатуренные поверхности окрашивают в 3 слоя;

- на протяжении 20 минут после нанесения эмали на основу нужно следить, чтобы на окрашенную поверхность не попала вода и пыль;

- общий расход краски на 3 слоя — около 500 грамм на 1 кв. метр.

Эмали для наружних работ

Лидером по долговечности и прочности, пожалуй, являются кремнийорганические эмали. Марки эмалей КО-42, КО-855, КО-174 выпускаются самых разнообразных оттенков и обеспечивают хорошую защиту от внешних воздействий.

Алкидная эмаль (марки ПФ и ГФ) применяется для окрашивания деревянных и металлических поверхностей. Она обеспечивает твердую прочную блестящую пленку после высыхания. Большинство алкидных эмалей имеют время высыхания 24 часа, но выпускаются и быстросохнущие краски, которые высыхают за 1 час.

Очень прочное и долговечное полуматовое покрытие обеспечивает эмаль ХВ, которая в своей основе содержит перхлорвиниловую и глифталевую смолы. Для окраски оштукатуренной бетонной либо кирпичной поверхности фасада здания рекомендуется использовать эмаль ХВ-161. Эта краска отличается высокой устойчивостью к воздействию атмосферных осадков.

Эмаль ХВ-0278 применяется для окраски подготовленных металлических и деревянных поверхностей для наружных работ. На поверхность наносится методом безвоздушного или пневматического распыления.

Для этих же целей, а также для окраски бетонных и железобетонных строительных конструкций применяется эмаль ХВ-16. Кроме того, эта эмаль может использоваться для декорирования тканей. Нанесение эмали такого типа производится методом распыления.

Благодаря своей уникальной стойкости, эмаль ХВ-785 применяется в комплексном покрытии для защиты оборудования, металлических изделий и железобетонных строительных конструкций от агрессивного воздействия концентрированных неорганических кислот, щелочей, солей и газов, а также от длительного контакта с водой при температурах не выше 60-65 оС. Наносят также методом распыления. Кроме того, для этих же целей используется полиуретановая эмаль. Эмаль по металлу наносят на оцинкованное железо, алюминий и черные металлы.

Эмаль НЦ-132 очень быстро сохнет, прекрасно защищает от разрушающего воздействия сырости и прямых солнечных лучей. Основой эмали НЦ-132 является нитроцеллюлоза. Она применяется для покраски деревянных и заранее прогрунтованных металлических изделий, также для любых наружных работ. НЦ эмаль наносится на поверхность технологией распыления. Перед началом работы поверхность рекомендуется хорошо очистить от грязи, пыли, жира, технических смазок. Металлические изделия очистить от ржавчины и обязательно загрунтовать.

Материалы для внутренней отделки

Надо сказать, что это деление на материалы для наружной и внутренней отделки достаточно условно, так как почти все эмали для наружных работ можно использовать и внутри помещений. Но лучше и дешевле применять для этой цели специальные эмали. Прекрасно для этого подойдут алкидные эмали и некоторые другие. О них и пойдет речь.

Эмаль ЭП готовится на основе эпоксидной смолы. Покрытие эмалью ЭП-140 используется для окраски предварительно загрунтованных поверхностей из стали, магния, меди и ее сплавов, а также амальгам из титана и алюминия. Все компоненты краски смешиваются непосредственно перед применением. Следует помнить, что эпоксидная эмаль требует особых условий хранения – хранить ее следует в герметичной таре, не допуская попадания прямых солнечных лучей.

Эмаль ГФ-92 на основе глифталевого лака используется для обмоток электрических машин. Существует два вида эмали ГФ. Для обработки неподвижных частей обмоток применяется эмаль ГФ 92 ХС – эмаль холодной сушки, а эмаль горячей сушки ГФ 92 ГС – как для неподвижных, так и для вращающихся частей обмотки.

Непосредственно в катушках электроприборов используется эмальпровод (провод эмалированный). Он покрывается электроизоляционным лаком на основе модифицированных полиэфирных смол, благодаря чему провод имеет высокие тепловые свойства и большую гибкость.

Покрасить металлическую поверхность, покрытую продуктами коррозии, поможет эмаль по ржавчине. Для этих целей создан уникальный продукт – грунт-эмаль. Это средство тройного действия – грунт эмаль по ржавчине. Оно предназначено для защиты металлических агрегатов, подвергающихся агрессивному воздействию газов и паров промышленной атмосферы.

Для окраски поверхностей, использующихся в условиях высоких температур, используется термостойкая эмаль. Такие эмали применяются при окраске трубопроводов, котлов, отопительных систем, железнодорожных цистерн и т.п. Термостойкие эмали образуют покрытия повышенной твердости и долговечности.

Техника окрашивания

Эмаль КО-174 наносят методом пневмораспыления, при помощи валика или кисти. Окрашивание производят минимум в 2 слоя, температура во время работ – от –30 до +40 градусов, влажность – до 80%. Если температура минусовая, надо следить, чтобы она была выше точки росы на 3 градуса и более. При проведении работ с применением краскопульта выбирают прибор с соплом 1,8–2,5 мм, устанавливают давление 1,5–2,5 кгс/кв. см, расстояние до базы – 20–30 см.

Кистью обычно красят кромки, торцы, швы. Окрашивание металла надо делать перекрестными слоями, время сушки каждого – 30–120 минут, степень высыхания проверяется «на отлип». Если температура минусовая, время сушки продляют в 2–3 раза. Основы из иных материалов красят в 3 слоя, каждый должен сохнуть в течение 2 часов. Окончательная сушка любой поверхности длится не менее 24 часов.

Эмаль КО-198 имеет мало отличий в технике окрашивания. Разница только в методе нанесения – используется преимущественно краскопульт (пневматическое распыление). Параметры влажности, температуры, настроек краскопульта аналогичные. Если изделие небольшое, можно применять метод окунания. Валик и кисть используются только для окрашивания труднодоступных мест. Прочие важные детали в процессе работы:

- Металлические изделия красят на 2–3 перекрестных слоя, каждый сушат по 20 минут, заключительный – 4 часа при температуре +20 градусов, влажности до 65%.

- Покрытие сохнет до степени 3 в течение 4 часов, полностью полимеризуется и затвердевает за 24 часа.