Конструкция — котлов-утилизатор

Конструкция котлов-утилизаторов определяется особенностью греющего теплоносителя. При низкотемпературных тепловых отходах ( ниже 800 — 900 С) применяют газотрубные и водотрубные конвективные установки, при высокотемпературных ( выше 1100 — 1200 С) — радиационно-конвек-тивные котлы-утилизаторы.

Конструкция котлов-утилизаторов должна быть рассчитана на охлаждение часто весьма запыленных газов

Конструкция котлов-утилизаторов определяется особенностью греющего теплоносителя. При низкотемпературных тепловых отходах ( ниже 800 — 900 С) применяют газотрубные и водотрубные конвективные установки, при высокотемпературных ( выше 1100 — 1200 С) — радиационно-конвек-тивные котлы-утилизаторы.

Большое разнообразие конструкций котлов-утилизаторов и энерготехнологических агрегатов объясняется прежде всего различными местными условиями их применения. Так, например, на химических производствах есть установки, в которых энергетический агрегат работает при давлении охлаждаемых газов до 0 7 МПа ( 7 кгс / см2); давление же газов в 0 1 — 0 15 МПа ( 1 — 1 5 кгс / см2) встречается весьма часто.

| Схема естественной циркуляции в теплообменных элементах печи кипящего слоя и котла-утилизатора.| Схема печи КС и водотрубного котла-утилизатора ширменного типа с естественной циркуляцией в теплообменных элементах. |

В некоторых конструкциях котлов-утилизаторов типа ГТКУ имеются два отсека, в которых расположены газотрубные секции. Для регулирования температуры отходящих газов внутри котла установлен перепускной ( байпасный) газоход с шибером. Все газовые трубы защищены от износа предохранительными гильзами из стали марки X17 и на входе газа снабжены насадками из жароупорного стекла или шамота. Конструкция котла обеспечивает хорошую герметизацию агрегата. Испарительные элементы, расположенные в печи и газоходах котла, объединены в общий циркуляционный контур.

В начальный период большинство конструкций котлов-утилизаторов для цветной металлургии проектировалось на базе энергетических котлов П — образной компоновки, поэтому с учетом специфики уноса металлургических переделов конструкции котлов-утилизаторов подвергались значительным изменениям. На металлургических заводах эксплуатируются котлы БКЗ-50 / 39У, котлы типа Стерлинг, котлы БГ-35М, БГ-35РФ, ДКВР-10 / 13, а также УКЦМ-25 / 40 и многие другие.

В Советском Союзе ряд конструкций котлов-утилизаторов создан Центральным научно-исследовательским дизельным институтом.

Необходимо отметить, что за рубежом в некоторых конструкциях котлов-утилизаторов давление пара может превышать 80 ат.

Рассмотрим более подробно технологические и теплотехнические характеристики некоторых видов конструкций котлов-утилизаторов малой и средней мощности. Считая, что в данное время наиболее простейшими представителями из многообразия разновидностей котлов-утилизаторов, которые устанавливаются за печными агрегатами, являются газотрубные, приведем описание и принцип их работы.

В начальный период большинство конструкций котлов-утилизаторов для цветной металлургии проектировалось на базе энергетических котлов П — образной компоновки, поэтому с учетом специфики уноса металлургических переделов конструкции котлов-утилизаторов подвергались значительным изменениям. На металлургических заводах эксплуатируются котлы БКЗ-50 / 39У, котлы типа Стерлинг, котлы БГ-35М, БГ-35РФ, ДКВР-10 / 13, а также УКЦМ-25 / 40 и многие другие.

На рис. 55 — I показаны две конструкции котлов-утилизаторов для двигателей внутреннего сгорания. Газы направляются по дымогарным трубам, очистка которых может производиться либо механически, либо путем выжигания.

| Принципиальная схема газотрубного котла-утилизатора. |

Чтобы устранить оседание частиц сажи на рабочих поверхностях котла, следует предусмотреть высокие скорости газа. Опыты показывают, что котел-утилизатор работает удовлетворительно при скорости газа в трубах не менее 25 — 30 MJCBK. При этих скоростях газовый поток находится в режиме так называемого самообдува тепло-обменных поверхностей, так что сажа не оседает на них. Использование обычно применяемых в промышленности паровых котлов, без учета указанных особенностей теплоносителя, не дает желаемых результатов. Конструкция котла-утилизатора, так же как и конструкция форсунки, является обычно секретом каждой фирмы. Поэтому не представляется возможным дать описание конструкции котлов-утилизаторов, применяемых в настоящее время на промышленных установках газификации мазута.

Принцип работы и виды котлов-утилизаторов

В ходе различных промышленных и технологических процессов, связанных со сжиганием топлива, образуются побочные продукты, например, горючие газы или пар. Они обладают значительной температурой, поэтому им также находят применение, используя в устройстве под названием «котел-утилизатор».

Описание разновидностей

В зависимости от температуры отходящих газов котлы утилизаторы делятся на следующие виды: низкотемпературные (конвекционные 900 °С) и высокотемпературные (свыше 1000°С).

https://youtube.com/watch?v=DUemT5ixtWA

По принципу работы виды бывают такие: паровые (с паросборником и без) и водогрейные.

Котел-утилизатор (водогрейный и паровой) по конструкции бывает двух видов:

- Без топочного отделения. В таком устройстве принцип работы основан на прямом воздействии отходящих газов на теплообменник с водой или паром и получении отопления и горячей воды.

- С топочным отделением. Котел-утилизатор вторично перерабатывает отходящие газы, дожигает и получает больше энергии для нагрева теплоносителя, в этом и состоит принцип его работы. Такие модификации агрегатов обладают достаточным количеством энергии, так что в некоторых случаях их используют для генерирования электроэнергии.

Принцип работы водогрейного агрегата

Применение работы водогрейного агрегата выражено в теплоснабжении зданий и сооружений. Теплоноситель нагревается в агрегате свыше 100 градусов; для того чтобы вода не переходила в пар и не закипала, в устройстве поддерживается высокое давление. Чем выше данная характеристика, тем меньше деструктивных процессов происходит в процессе эксплуатации (закипание, образования накипи).

С помощью насоса вода попадает в змеевик, расположенный в зоне воздействия горючих газов, образовавшихся от сгорания топлива. Вода нагревается и движется в систему, замыкая контур, и попадает обратно в котел-утилизатор. Когда в устройстве два контура, то помимо отопления обеспечивается снабжение горячей водой. Иногда к водогрейному агрегату при помощи специальных отводов сверху прикрепляют паросборник для повышения КПД агрегата.

Расчёт котлов-утилизаторов производится, исходя из параметров: количество сжигаемого топлива и температура горючих газов на выходе. Описание данных показателей определяет производитель техники во время испытаний. Тепловой расчет котла-утилизатора помогает выбрать нужную конструкцию и форму агрегата, определить необходимую площадь поверхности, отдающей полезную энергию теплоносителю. Чем меньше разница температур между горючими газами и водой, тем эффективнее работают котлы-утилизаторы.

Пиролизный котел-утилизатор

Основное преимущество, которым обладает пиролизный котел-утилизатор – его всеядность и, как следствие, дешевое тепло на отходах. Данный вид оборудования обладает уникальным внутренним устройством, безопасным и во многом автоматизированным. Такие котлы-утилизаторы имеют еще одну важную характеристику – экологичность: они практически не загрязняют окружающую среду выбросами в атмосферу.

Классификация котлов-утилизаторов

Котлы-утилизаторы классифицируются по назначению и по конструктивным особенностям.

По назначению котлы могут быть водогрейные, паровые или термомасляные.

Разделение по конструкционным особенностям позволяет выделить две группы: змеевиковые, служащие для подогрева диатермического масла и выработки пара, а также жаротрубные, применяемые для производства пара и горячей воды.

Кроме того, можно выделить котлы-утилизаторы с вертикальной и горизонтальной конструкцией теплообменников. Еще одним конструкционным отличием котлов-утилизаторов является наличие или отсутствие пароперегревателей.

Принцип работы котла-утилизатора

Все газотрубные устройства можно разделить на два типа: те, которые располагаются вертикально, и те, которые – горизонтально. Агрегаты аще всего устанавливают поблизости от обжиговых, мартеновских и других видов печей. Нельзя сказать, что газотрубное оборудование представляет собой слишком мощные агрегаты.

В области газохода располагаются настенные элементы (ленты и экраны) и пароперегревательный конвективный пакет. Тепло превращает воду в пар. Вода и пар циркулируют по поверхностям стенок котла. Чтобы поддерживать стабильный тепловой потенциал, перед утилизатором устанавливают предпоток, оснащенный газовой горелкой.

Как работают трубные утилизаторы:

- В основе работы лежит принцип многоразовой принудительной циркуляции. Именно поэтому вид испарительного элемента может быть любой необходимой конфигурации. Испарительный элемент разделяют на секции, подключенные параллельно: это уменьшает сопротивление области испарения и приводит в действие циркуляционные насосы.

- Вода поступает в котел и проходит экономайзер, перенаправляясь в барабан агрегата отопления. Из него жидкость выкачивает насос, затем она перенаправляется в пакеты испарения.

- В барабане происходит разделение паровых смесей и воды. Это приводит к тому, что из пара в агрегате выделяется вода.

Через паронагреватель пар переходит в систему отопления. Сам котел утилизатора может иметь П-образную, горизонтальную или башенную форму. На выбор конструкции влияет место, в котором будет установлен котел.

Применение котлов утилизаторов

Котлы утилизаторы нашли широкое применение в промышленном секторе и системах жизнеобеспечения, используя энергию уходящих газов.

Поскольку устройство не подключено к системам топливоподачи или другим источникам природных энергоносителей, для эффективности схемы регенерации котел устанавливают непосредственно в точке бросовой энергии.

Устройство утилизатора. Источник фото: info.wikireading.ru

Устройство утилизатора. Источник фото: info.wikireading.ru

Области применения устройств для использования вторичных энергоресурсов:

- в схеме повышения эффективности работы ТЭС;

- утилизация выбросов после работы ГТУ;

- утилизация тепла в черной и цветной металлургии;

- утилизация выбросов химической промышленности и азотных удобрений;

- технологических циклах целлюлозно-бумажной отрасли;

- строительных материалов;

- нефтяной отрасли.

В России несколько заводов выпускающие подобное оборудование, их номенклатура способна удовлетворить широкий спектр использования вторичных энергоресурсов. Отличительной чертой таких КУ является их уникальность, поскольку они выпускаются индивидуально под реальные выбросы, фактически установленное оборудование и площадку для монтажа.

Виды котлов-утилизаторов в России:

- Объекты малой энергетики от 2 до 60 МВТ, водогрейный тип, с естественной циркуляцией воды, топкой или без, имеющие горизонтальное или вертикальное движение газовой среды.

- Блоки до 300 МВТ, паровые КУ, моно или дубль блоки ПГУ или дополнения к схемам существующих ЭС в паре: газотурбинная установка и котел утилизации.

- Блоки до 850 МВТ, паровые котлы в схеме ПГУ.

Основные технические данные КУ для энергетики:

- паропроизводительность от 10 до 300 т/ч;

- давление среды от 0.46 до 12.7 Мпа;

- использование температуры от 200 до 560 С.

Принцип работы

Принцип работы котла утилизатора заключается в сборе газообразных отработанных отходов и получении из них максимального количества тепловой энергии. Агрегат не имеет собственной топки и в нем не происходит непосредственной процедуры горения. Его используют в промышленных нуждах, где количество газообразных отходов достаточно велико, что позволяет эффективно применять подобные устройства.

Расчет такого котла для бытовых нужд на первый взгляд не кажется таким уж перспективным. Все дело в том, что количество сжигаемого топлива недостаточно велико, чтобы можно было серьезно экономить на использовании отработанных газов. Но можно соорудить гибридный агрегат, который будет эксплуатироваться и на горючем топливе, и на выбросах в атмосферу.

Схему и устройство такой техники можно посмотреть в интернете

Для построения такой техники понадобится довольно много инструментов и расходных материалов, так что подготовку нужно проводить тщательную, чтобы в ходе работ не оказалось, что чего-то важного не хватает и процедура не может быть продолжена

Конструкция котла утилизатора подразумевает наличие дополнительной секции, в которой и происходит сбор отработанных газов с целью отъема у них тепловой энергии и ее передачи теплоносителю. Аппарат не сильно разрастается в габаритах, он просто будет на 30-40 сантиметров выше. Обычно это не играет никакой роли для пользователя.

Спрогнозировать, какой будет экономический эффект от этой затеи сложно, потому что задействуется очень много факторов, просчитать которые до начала тестовых испытаний очень сложно. Но хуже, чем есть точно не будет, это можно гарантировать с полной уверенностью. Главное только все правильно сделать, чтобы дым действительно собирался в специальном отсеке, а потом спокойно выводился наружу, когда остынет. Любой негерметичный стык приведет к попаданию продуктов горения в комнату.

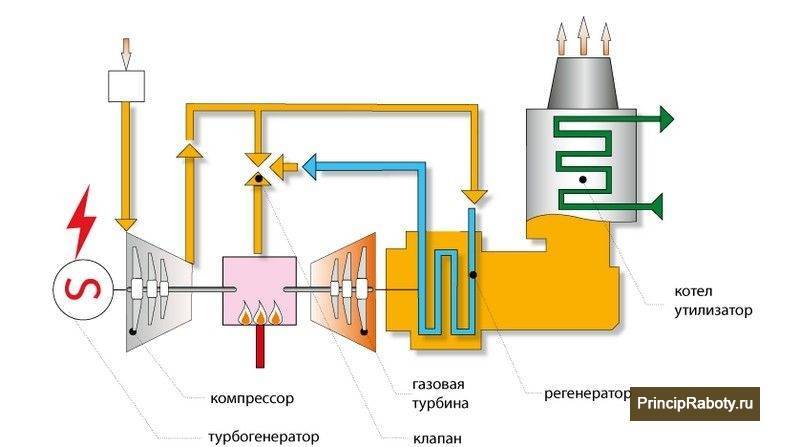

ПГУ с котлом утилизатором работает по несколько иной схеме. Здесь в камере для сбора имеется специальная электродная установка, которая мгновенно дожигает все продукты горения. В результате процесса выделяется колоссальное количество энергии. Но такой способ применим только для промышленных масштабов, так как рабочая температура в котлах может доходить до 1300 градусов по Цельсию и нужно использовать только жаростойкие материалы, которые непросто достать в бытовых условиях, а работать с ними еще сложнее. Не стоит рисковать безопасностью ради небольшой экономии.

Монтаж водогрейного котла утилизатора осуществляется между дымоходом и основным отопителем. При этом предпочтительнее вариант, когда система вывода отработанных газов будет снабжена турбиной. Тогда дым будет быстрее попадать на вторичную переработку, соответственно транспортные потери энергии будут стремиться к минимуму. По статистике именно во время движения теряется наибольшее количество полезных свойств, поэтому ускорение процесса доставки пойдет только на пользу.

Котлов-утилизатор

Отличительной особенностью котлов-утилизаторов, как оборудования для генерации пара, является необходимость обеспечения пропуска большого количества греющих дымовых газов на единицу вырабатываемого водяного пара ( ЕУД. Это отношение является прямой функцией начальной па входе в аппарат температуры дымовых газов и их расходом.

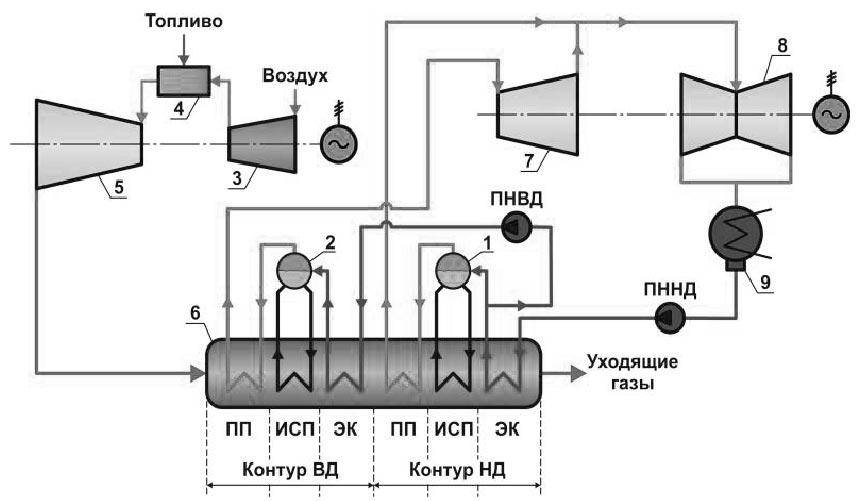

В большинстве котлов-утилизаторов тепловоспринимающие поверхности располагаются по ходу продуктов сгорания следующим образом: пароперегреватель, испаритель и водонагреватель. В данных котлах тепло в основном передается конвекцией.

При наладке котлов-утилизаторов следует проверять равномерность и устойчивость циркуляции, регулируя гидравлическое сопротивление змеевиков установкой шайб, как это делается на обычных паровых котлах.

При разработке котлов-утилизаторов принимался минимальный температурный напор А / мин 30 С, а недогрев воды до точки кипения в водяном экономайзере составлял 40 С.

| Компоновка котла. |

Трубная система котлов-утилизаторов имеет различные конфигурацию и расположение труб по типу стационарных или судовых котлов. Как и в котлах сбросных ПГУ, в котлах-утилизаторах с топкой для сжигания дополнительного топлива воздушный подогреватель может заменяться газоводяным.

Отдельные виды котлов-утилизаторов, рассмотренных в книге, постепенно заменяются котлами более современной конструкции или подвергаются модернизадии. Однако принципы организации ремонтов и рекомендации по повышению уровня эксплуатации, изложенные в книге, достаточно универсальны и применимы для котлов-утилизаторов различных типов.

Условия эксплуатации котлов-утилизаторов в различных производствах весьма разнообразны. Рассмотрим некоторые из них. Малые скорости обжиговых газов в котлах типа ВТКУ ( до 3 м / с) исключают эрозионный износ и самоочистку поверхностей нагрева котла, что приводит к их интенсивному заносу и повышению температуры за котлом и перед электрофильтрами сухой газоочистки. Обслуживающий персонал часто допускает продолжительную работу котлов-утилизаторов с превышением температуры газов на выходе на 100 — 150 С относительно регламентированной, что способствует увеличению отложений на поверхностях нагрева.

Узким местом котлов-утилизаторов являются пароперегре-вательные элементы, работающие в условиях псевдоожиженно-го слоя колчедана. Вследствие эрозионного износа труб змеевиков срок службы элементов из стали 12Х1МФ составляет всего 6 — 8 месяцев. Пароперегревательные блоки из стали 1Х11В2МФ работают в течение двух лет, однако и в этом случае трубы змеевиков подвергаются эрозионному износу. Срок службы испарительных элементов кипящего слоя составляет 3 — 3 5 года, при этом новые типы ширмовых водотрубных котлов-утилизаторов ВТКУ через 25 — 30 сут требуют остановки для чистки ширм, поскольку отсутствует их самообдувка.

| Котел-утилизатор КУ-16. |

При конструировании котлов-утилизаторов, использующих тепловые отходы, следует учитывать содержащиеся в греющих газах агрессивные компоненты, например, сернистые газы, поступающие из печей обжига серосодержащего сырья. Если в подводимых к котлу технологических газах есть горючие составляющие, организуют их предварительное дожигание в радиационной камере, которая в этом случае фактически превращается в топку.

Капитальный ремонт котлов-утилизаторов осуществляется для полного или близкого к полному восстановления их ресурса и предусматривает замену или восстановление любых его частей, в том числе базовых. Объем капитального ремонта включает: объем текущего ремонта; ремонт барабана котла; замену или бандажирование штуцеров барабана; замену труб поверхностей нагрева, соединительных труб в пределах котла, коллекторов, испарительных и пароперегревательных элементов; ремонт и замену металлоконструкций котла и восстановление антикоррозионного покрытия металлоконструкций.

| Схема замены пакетов поверхностей нагрева котла-утилизатора. |

При эксплуатации котлов-утилизаторов и ремонтах выявляются конструктивные недоработки, связанные с обеспечением стационарными и инвентарными средствами механизации, оптимальными техническими решениями их компоновки.

Надежность работы котлов-утилизаторов можно существенно повысить, если автоматизировано управление тем производством, в составе которого они установлены. При решении проблем автоматизации производств возникают трудности, преодолеть которые не всегда просто. Поэтому рассмотрим, например, схему автоматизации участка обжига сернокислотного производства. Схемой предусмотрена стабилизация всех контролируемых переменных, для которых имеется конкретный регулирующий орган.

Назначение и область применения:

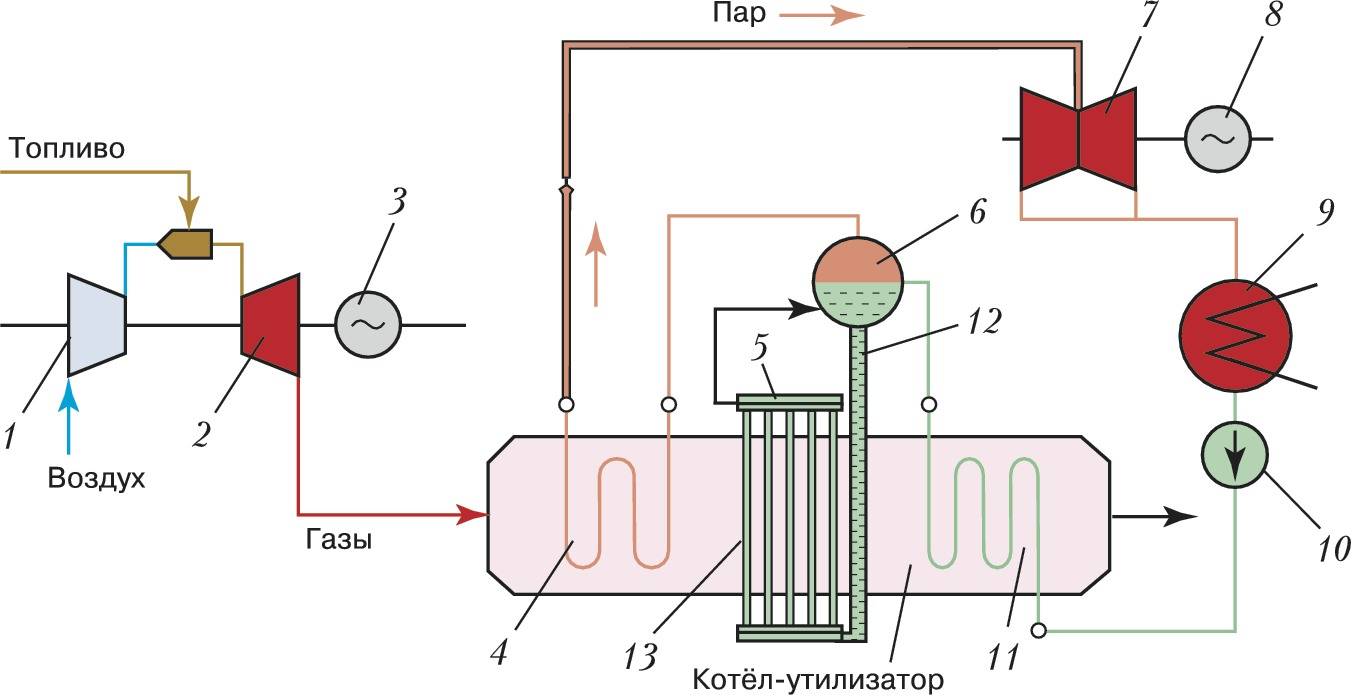

Котел-утилизатор (КУ) – паровой или водогрейный котел, не имеющий собственного топочного устройства для сжигания топлива и использующий теплоту отходящих газов технологических промышленных агрегатов различного назначения. Теплота, генерируемая котлом-утилизатором в виде водяного пара, нагретой воды или нагретого воздушного потока, используется в других технологических процессах либо в когенерационных установках для производства электроэнергии. Исключение составляют случаи работы котлов-утилизаторов на отходящих газах, содержащих, кроме физической, так же химическую теплоту в виде горючих составляющих, которые целесообразно дожечь. Такое оборудование активно применяется на предприятиях по переработке нефти, где в ходе производственных процессов образуется угарный газ. Этот газ, сжигаемый в топке котла, участвует в производственном процессе — приводит в действие турбины. При этом выбросы в атмосферу становятся минимальными.

Области применения котлов-утилизаторов классифицируются по следующим признакам:

- отраслям промышленности, в которых используются вторичные энергоресурсы: котлы для ТЭС, черной и цветной металлургии, химической промышленности; сернокислотного и азотного производств, целлюлознобумажной, строительной, нефтеперерабатывающей и нефтехимической промышленности;

- технологическим агрегатам, за которыми или в которых устанавливаются теплоиспользующие котлы: за газовыми турбинами, мартеновскими печами, конвертерами, обжиговыми с кипящим слоем, фьюминговыми, нагревательными, шлаковозгоночными, прокалочными, шахтными, отражательными печами, за печами кислородновзвешенной плавки, сухого тушения кокса и др.;

Паровые котлы-утилизаторы на ТЭС предназначены для повышения КПД цикла газотурбинной энергоустановки путем утилизации выхлопных газов с получением перегретого пара и с возможностью дальнейшего его использования. Полученный перегретый пар используется для выработки электроэнергии, для технологических нужд, а также для улучшения экологических параметров энергоустановки за счет снижения температуры выхлопных газов и уровня шума.

Водогрейные котлы-утилизаторы находят применение в разных отраслях промышленности, в частности, они устанавливаются на металлургических производствах, в нефтехимии и так далее. Данное котельное оборудование может входить в состав когенерационных установок, использование которых наиболее эффективно с точки зрения окупаемости на предприятиях с большими потребностями в горячей воде и паре.

Сфера применения

Сферу применения утилизаторов тепла отработанных газов можно разделить на области: промышленную и хозяйственную.

В промышленной области источником утилизации тепловой энергии могут быть самые разнообразные технологические процессы, в которых происходит или генерация избыточного тепла, или его неполное расходование. Потребление утилизированного тепла (водяного пара или горячей воды) может происходить в интересах поддержания тех или иных технологических процессов, но чаще всего – для обогрева производственных помещений (цехов) или обеспечения горячего водоснабжения предприятия.

В хозяйственной области источником утилизации тепловой энергии в большинстве случаев являются теплогенераторы систем отопления и (или) горячего водоснабжения, такие как центральные котельные или отдельные котлы (печи). Потребление полученной горячей воды происходит преимущественно в интересах централизованного или локального водяного отопления и (или) горячего водоснабжения.

Рис.5 Схема подключения экономайзера бытового класса

Технические характеристики, параметры подбора утилизаторов

Как правило, сбросные системы для отработанных газов на промышленных предприятиях имеют массу индивидуальных отличий. Тогда как теплотехнические условия, создаваемые котлами хозяйственного или бытового назначения, гораздо более однообразны (типичны). Поэтому утилизационные системы для промышленных и больших коммунальных предприятий обычно требуют индивидуального проектирования, для малогабаритных типовых котельных или бытовых отопительных котлов (печей) – могут быть подобраны из серийных (типовых) моделей.

К основным техническим характеристикам утилизаторов (экономайзеров) относятся:

- теплообменная площадь, м2;

- тепловая мощность, Вт;

- производительность по воде или пару, м3/ч;

- рабочее давление в водяном контуре, Бар

- максимальная и рабочая температура газа на входе;

- температура газа на выходе;

- аэродинамическое сопротивление, Па;

- гидравлическое сопротивление водяного контура, Па;

- материал изготовления (жаропрочный, коррозионностойкий).

Для качественного подбора утилизатора тепла для своей системы отвода отработанных газов, следует знать (определить) такие ее параметры:

А) Свойства отработанных газов:

- физическая плотность;

- точка росы для компонентов газа;

- химический состав;

- загрязненность и склонность к отложениям.

Б) Условия в сбросной системе (дымоходе):

- температура газа на входе и выходе;

- количественный расход отработанных газов (объемный или массовый);

- тепловой поток;

- расчетное давление газа;

- допустимая потеря давления газа в теплообменнике.

В) Требуемые параметры для водяного контура:

- температура воды на входе;

- требуемая температура воды на выходе;

- требуемая производительность по горячей воде;

- рабочее давление;

- допускаемая потеря давления (гидравлическое сопротивление);

- расчетный срок службы.

Принцип работы и схема водогрейного котла

Теплоноситель нагревается до 115 градусов и после этого передает тепло отопительной системе. Вода становится паром при температуре 100 градусов, поэтому для предотвращения закипания, в котле постоянно поддерживается высокое давление.

Чем оно выше, тем лучше, так как тогда вероятность возникновения пристеночного закипания уменьшается, а значит образуется меньше накипи.

Независимо от вида топлива, принцип работы водогрейных котлов одинаковый: горючее сжигается в топке, а через ее стенки жар передается воде, которая циркулирует по отопительным трубам. Каждая конструкция разработана таким образом, чтобы обеспечить максимальное сгорание топлива и эффективную теплопередачу.

В конструкции водогрейного котла могут присутствовать особые конвективные пакеты. Они предназначены для эффективного охлаждения уходящих газов и снижения их температуры.

Поверхность пакетов у качественных систем в состоянии обеспечить снижение температурного режима до 190-200 градусов. Нельзя допускать более низкие температурные показатели, так как появится вероятность образования конденсата.

Если через какое-то время он смешается с отложениями золы, где содержится сера, это может привести к разрушительной сернистой коррозии, соответственно, котел очень быстро выйдет из строя.

Качественная и при этом максимально эффективная работа оборудования определяется высокими показателями надежности и прочности устройства. В процессе работы вода по всем панелям и экранам осуществляет многоходовое движение.

Подобный результат достигается посредством установленных заглушек в коллекторах. Их количеством регулируются параметры скорости движения теплоносителя в приборе. Более подробно данный процесс отражает схема работы водогрейного котла.

Если приобрести водогрейный котел у серьезного производителя, можно быть уверенным в качестве и долговечности устройства.

Во многом это основано на правильном подборе скоростей передвижения воды, которая дает минимальное сопротивление контура. Это будет минимизировать отложение солей, а также процесс образования накипи.

С этим читают

Особенности оборудования

Котел утилизатор работает без собственной топочной камеры. Такой агрегат использует тепло, получаемое в ходе других технологических процессов.

Одна из характерных черт функционирования промышленных утилизационных систем состоит в том, что в выходящих газах могут находиться множество небольших частиц. Они бывают в жидком, твердом или газообразном виде. Возникают частицы вследствие работы производственных установок и представляют собой осколки металла, шихты, шлака или окалины. Жидкие частицы — результат выплавки металлов. В целом, образование этих микроотходов связано с повышенными температурами, применяемыми при металлообработке.

На эффективность утилизации выходящих газов оказывает влияние тепловая мощность отопительного агрегата, режим подачи в него отходов и их температура. Объем и температура выходящих газов зависит от количества сжигаемого топлива и характера промышленного процесса. Значительный объем шихтовых газов выдается в цветной и черной металлургии — при продувании конвертеров кислородом.

Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2 — испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер.

Как сказано выше, на функционирование утилизатора большое влияние оказывает режим подачи в него газов. Промышленное оборудование (особенно это относится к конвертерам) часто работает циклично, что отрицательно сказывается на продуктивности котельного агрегата.

Котел утилизатор можно классифицировать по следующим параметрам:

- По температуре газа, подающегося в агрегат. По этому параметру оборудование подразделяется на: низкотемпературное (менее 900 градусов) и высокотемпературное (свыше 1000 градусов). В условиях низких температур передача тепловой энергии осуществляется благодаря конвекции, а при высоких показателях — в процессе излучения. При температурах, превышающих 1100 градусов, жидкие продукты сгорания меняют свое агрегатное состояние.

- По паровым характеристикам котел утилизатор может относиться к 3 классам: оборудования с низким давлением (1,5 МПа и 300 градусов), с повышенным давлением (4,5 МПа и 450 градусов), и с высоким (от 10 до 14 МПа и 550 градусов).

- По принципу передвижения жидкости, пара и продуктов сгорания утилизационные котлы разделяются на два типа: газотрубные и водотрубные.

- По способу передвижения жидкости в испарительном контуре утилизирующее оборудование дифференцируется на котлы с естественной и принудительной циркуляцией.

- По комплектации и нагревательным поверхностям оборудование подразделяется на такие типы: башенный, горизонтальный и туннельный. В низкотемпературных устройствах применяется змеевиковая конвективная нагревательная поверхность. В высокотемпературных модификациях — конвективно-радиационная поверхность.

Схема котла-утилизатора и ее краткое описание

Котлы-утилизаторы предназначены для использования физической теплоты газообразных продуктов и отходов химических производств или теплоты экзотермических реакций окисления исходного газообразного сырья для получения энергетического либо технологического пара. Котлы-утилизаторы, использующие теплоту сгорания или теплоту экзотермических реакций окисления указанных веществ, имеют топочные устройства для сжигания или окисления этих веществ.

При температуре газов ниже 900оС и котлах-утилизаторах обычно используются только конвективные поверхности нагрева. Эти агрегаты радиационной камеры не имеют, а целиком выполнены из змеевиков.

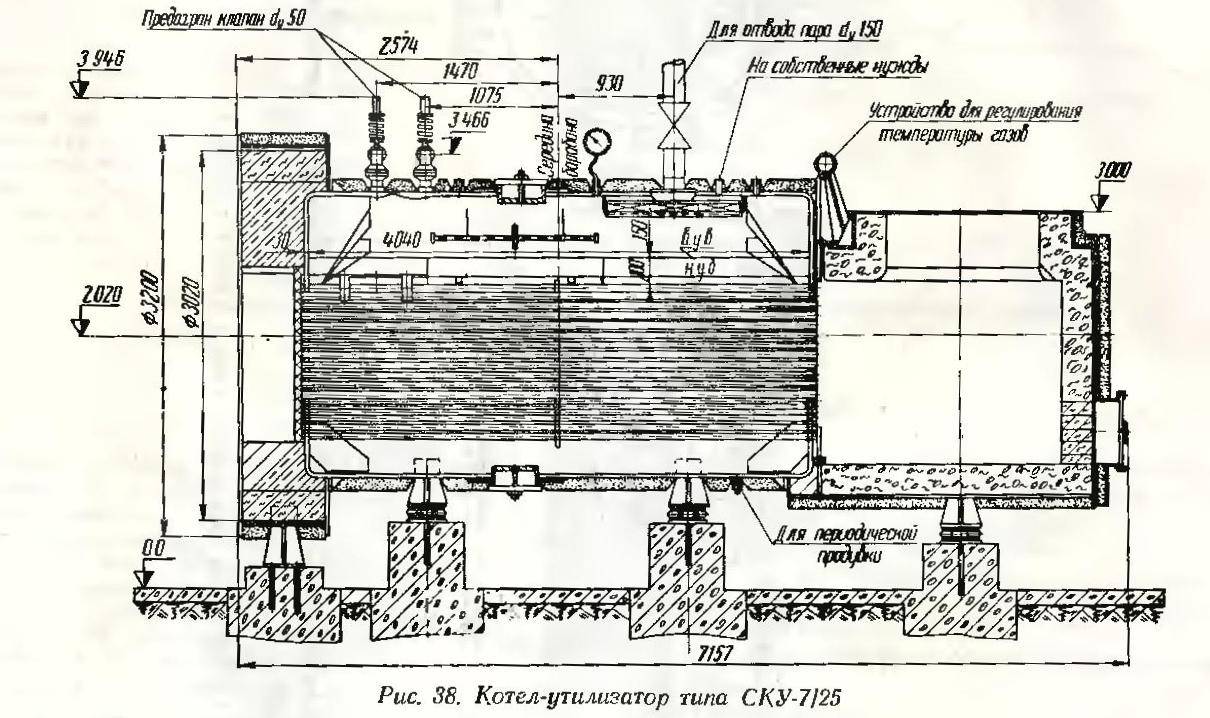

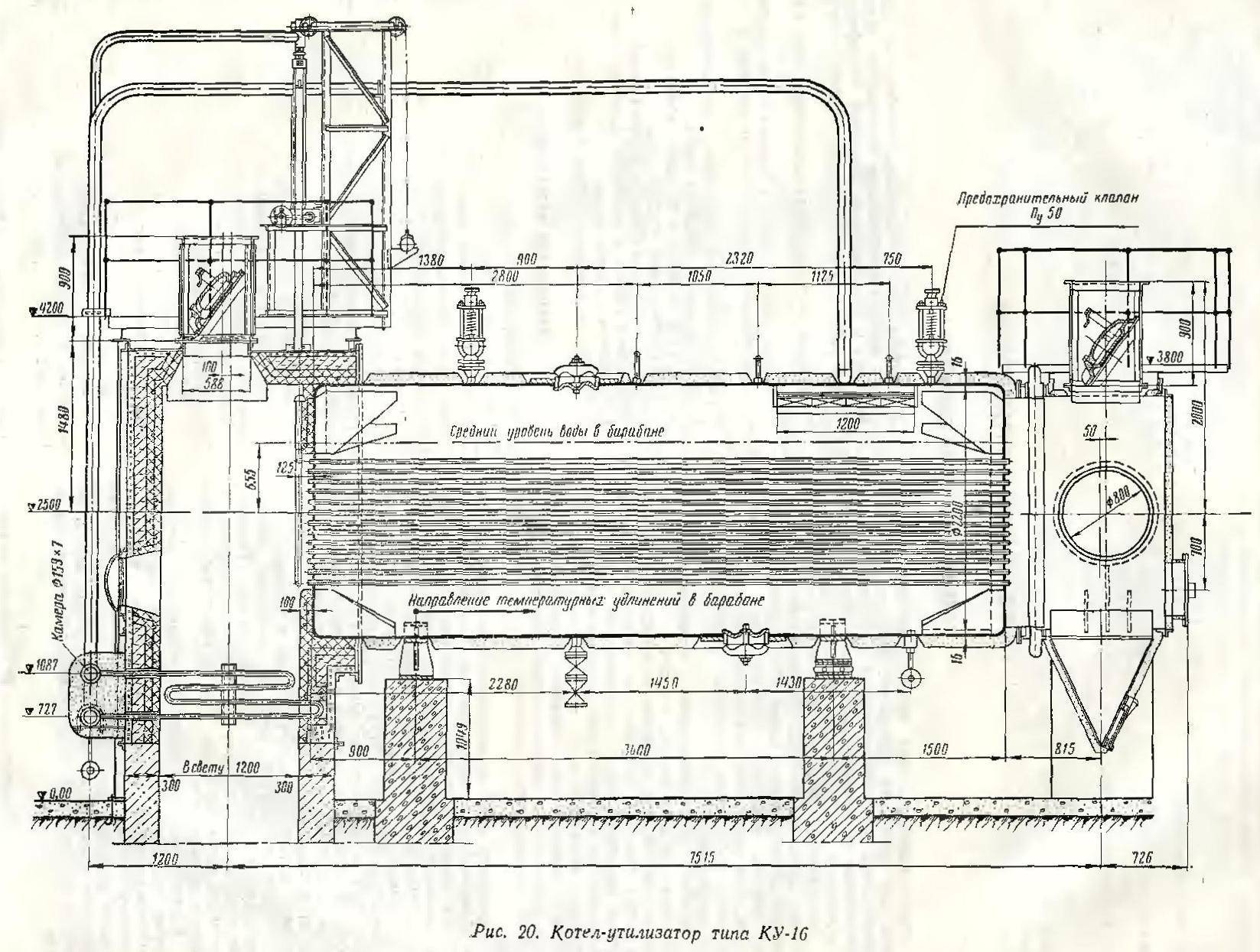

Котел-утилизатор типа КУ-16 устанавливают за нагревательными, мартеновскими, обжиговыми печами, а также используют в химической и других отраслях промышленности. Разработан для установки в закрытом помещении. Рассчитан на работу под разряжением. Сейсмичность района установки 6 баллов.

Котел – газотурбинный, с естественной циркуляцией, с горизонтальным расположением испарительных поверхностей. Внутренний диаметр барабана котла КУ-16 – 2200 мм, толщина стенки обечайки – 16, днищ – 20 мм. Материал обечайки и днищ – сталь 20К. Барабан имеет внутрибарабанное паросепарационное устройство в виде дырчатого листа и жалюзи.

Газ проходит по 239 дымогарным трубам диаметром 60×3мм (сталь 20).

К барабану котла крепится входная и выходная газовые камеры. Внутри входной газовой камеры имеется пароперегреватель с горизонтальным расположением змеевиков. Диаметр труб пароперегревателя – 32×3 мм (сталь 20).

Обмуровка входной газовой камеры – многослойная, выполнена из слоев шамотобетона, термоизоляционного бетона и матрацев из шлаковаты. Газоходы котла имеют наружную теплоизоляцию.

Для оистки поверхностей нагрева дымогарных труб котла КУ – 16 предусмотрено обдувочное устройство.

Котел снабжен необходимой арматурой, гарнитурой, устройством для отбора проб пара и воды, а также контрольно-измерительными приборами. Питание котла и сигнализация уровня воды в барабане автоматизированы.

Котел поставляется транспортабельными блоками в следующем комплекте: барабан, входная и выходная газовые камеры, внутрибарабанное устройство, арматура котла, помосты и лестницы, гарнитура и опоры барабана, обдувочное устройство, установка для отбора пара и воды, пароперегреватель, трубопровод в пределах котла.

Рис.8. Котел-утилизатор КУ-16

Схема экономайзера

Экономайзеры используют тепло газов в газоходах после котла. Они снижают потери с уходящими газами. В экономайзерах подогревается питательная вода до поступления ее в барабан котла, при этом облегчается работа котла, предназначенного для испарения воды.

Крепление труб змеевиков и их дистанционирование осуществляются опорными стойками, закрепленными на полых, изолированных со стороны горячих газов балках каркаса .В экономайзере котлов высокого давления до 20% воды может превращаться в пар. Общее число параллельно работающих труб выбирается исходя из скорости воды не ниже 0,5-1 м/с.Эти скорости обусловлены необходимостью смывания со стенок труб пузырьков воздуха способствующих коррозии, и предотвращения расслоения пароводяной смеси, которое может привести к перегреву слабо охлаждаемой паром верхней стенки трубы и ее разрыву. Движение воды в экономайзере обязательно восходящее; в этом случае имеющийся в трубах после монтажа (ремонта) воздух легко вытесняется водой.

Число труб в пакете в горизонтальной плоскости выбирается исходя из скорости продуктов сгорания 6-9 м/с.Скорость эта определяется стремлением с одной стороны получить высокие коэффициенты теплопередачи, а с другой- не допустить чрезмерного золового износа.

Рис.9. Схема экономайзера