Способы напыления, применяемое оборудование

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

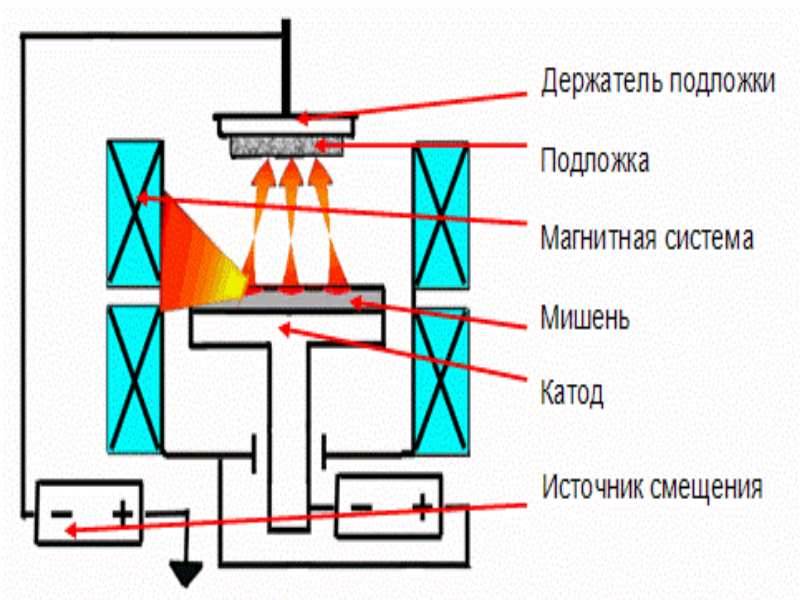

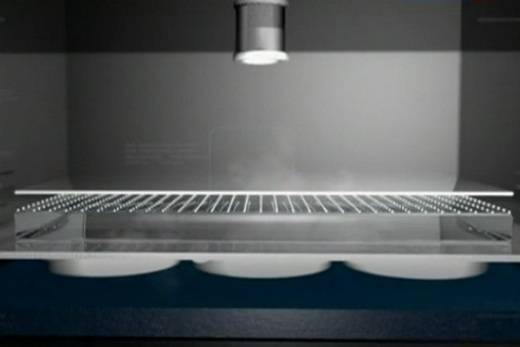

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Плазменное напыление

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Сферы применения

Технология обработки поверхностей методом вакуумной металлизации применяется в производстве многих товаров:

- Сантехнической фурнитуры – сильфонов, кнопок смыва и др. Самая распространённая металлизация — алюминием, придающая изделиям хромированный вид.

- Мебельная фурнитура – ручки для мебельных дверок и ящиков, декоративные отделочные детали, вешалки для одежды и др.

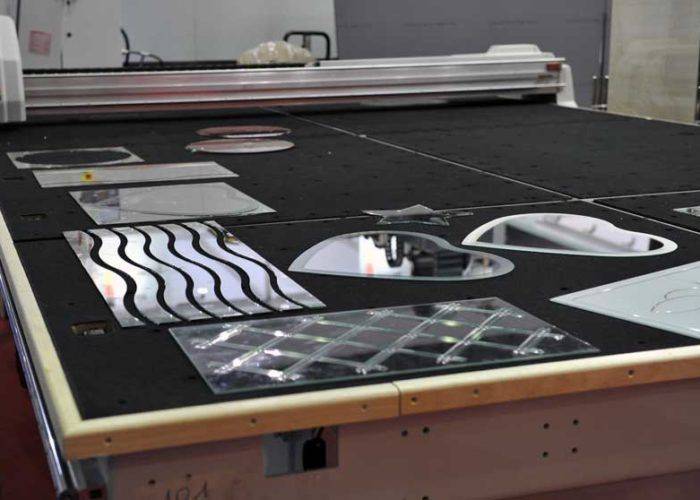

- Зеркальные покрытия. Небьющиеся зеркала изготавливаются способом металлизации полимерных плёнок, натянутых на рамки.

- Кожгалантерея – пряжки для ремней, пуговицы, люверсы.

- Упаковочные материалы – крышки для флаконов с парфюмерией, дозаторы косметических средств, декоративные коробочки для бижутерии и др.

- В производстве бижутерии, декоративных сувениров и подобных изделий.

- При изготовлении предметов геральдики – гербов и других предметов.

- Радиоэлектроника – приборные панели телевизоров, крышки мониторов, кнопки и др.

- Микроэлектроника – изготовление интегральных микросхем, полупроводников и других деталей. Обычно применяется напыление меди.

- Автомобильная промышленность – внутренняя светоотражающая часть фар и многие декоративные детали снаружи и внутри машины.

- Светотехнические изделия – для декорации деталей светильников.

Визуально можно сделать имитацию под любой драгоценный или полудрагоценный металл. Вакуумная металлизация придаёт изделиям не только красивые декоративные свойства, но и создаёт защитный слой от коррозии для металлов, износа для других материалов. Металлизация пластмасс позволяет из дешёвых материалов создавать практичные и красивые изделия. Стойкое покрытие обеспечивает долгий срок эксплуатации изделий.

Оборудование для изготовления изделий из термореактивных СПМ

К основному технологическому оборудованию и вспомогательным техническим средствам, задействованным при изготовлении стеклопластиковых изделий на основе термореактивных связующих, предъявляются два основных требования:

- обеспечение равномерной подачи стекловолокнистого наполнителя или качественной укладки армирующих стекловолокон на поверхность шаблона-матрицы;

- обеспечение полноценной пропитки наполнителя связующим термореактивным составом.

Для каждой методики изготовления изделий из СПМ предлагаются различные модели технологического оборудования от ведущих производителей в сфере производства композитных полимеров.

Рассмотрим наиболее распространенные предложения по оборудованию для напыления, вакуумной формовки и намотки стеклопластиков.

Для напыления

Признанным лидером в производстве аппаратуры для изготовления изделий из СПМ является компания GlasCraft (Германия), которую в 2008 году приобрела компания Graco (США).

Стоимость комплекта аппаратуры, оснащенной пистолетом-распылителем рубленого ровинга и распылителем компонентов связующего состава, составляет 13 000 долл. США.

Из отечественных производителей качественную аппаратуру для напыления производят в цехах компании «СКБ-077».

Для вакуумной формовки

Приоритеты среди производителей систем вакуумной формовки те же, что и для напыления – американские Graco и MVP. Стоимость их оборудования колеблется в пределах 12- 15 тыс. долл. США.

Однако для большинства российских предпринимателей, решивших заняться изготовлением стеклопластиковых изделий, вопрос комплектования мастерской или цеха вакуумной формовки решается путем приобретения разрозненных элементов от российских, белорусских и украинских производителей, включая китайский контрафакт, и сборки на их основе полноценной вакуумной установки.

По разным оценкам в этом случае приходится затратить не более 250-400 тыс.руб.

Остается только прикупить силиконовые вакуумные мешки и оснастить предметный столик для размещения шаблона.

Для намотки

Изготовление стеклопластиковых труб или емкостей методом намотки осуществляется на заводах по изготовлению стеклопластика, оснащенными технологическими линиями, включающими следующее оборудование:

Изготовление стеклопластиковых труб или емкостей методом намотки осуществляется на заводах по изготовлению стеклопластика, оснащенными технологическими линиями, включающими следующее оборудование:

- намоточные станки;

- станки пропитки и подачи сырья;

- системы поддержки и центровки трубной оснастки;

- систем регулировки скорости вращения.

Комплектация оборудования завода по изготовлению изделий намоткой стеклопластика осуществляется в соответствии с техническим проектом.

Стоимость оборудования для одной линии может составлять до нескольких миллионов рублей.

Важная информация

Для того, чтобы затонировать автомобиль, мастера используют многие методы:

- присадки в массу стекла на этапе его производства;

- использование пленки, наклеиваемой на поверхность;

- создание слоя напыления на стекле;

- съемные варианты, не требующие постоянного монтажа.

Именно напыление и пленка являются самыми распространенными способами затемнения окон.

Но если пленку можно в любой момент снять, то напыление является более серьезным шагом, к тому же, его процесс достаточно сложен и не может быть проведен в кустарных условиях.

Но несмотря на это, еще совсем недавно напыление производили народными методами в гаражах, но подобный вариант тонировки получался не только запрещенным зеркальным, но и быстро облазил. Заводские вариации тонировок такого недостатка не имеют.

Основные понятия

В сфере тонирования и законодательных актах часто можно встретить некоторые понятия, характерные для них.

Чтобы быть грамотным не только в общении с мастерами, но и инспекторами ГИБДД, желательно их знать и уметь использовать.

| Термин | Значение |

| ГОСТ | Стандарт, касающийся продукции, работ и услуг, применяющийся для достижения наилучшего качества производимых благ и их состава согласно ГОСТам. Чаще всего является обязательным, и гарантирует высокое качество товара, сделанного по этим нормам, не позволяя никаких отступлений от указанных пропорций и процесса производства |

| Тонировка | Процесс, связанный с затемнением автомобильных стекол, который также проводится для улучшения внешнего вида автомобиля, но также для улучшения комфорта использования личного транспорта. Для процедуры тонировки используются разные материалы, к тому же, технологии тоже отличаются, как и последствия работ |

| Тонировочное напыление | Вид тонировки, который заключается в нанесении металлизированного напыления на стекло автомобиля, после которого оно меняет свой цвет и свойства в принципе. Такие работы проводятся только в заводских условиях и с применением вакуумной камеры |

В чем преимущества затемненных машин

Затемненные стекла автомобилей используются для нескольких целей. Прежде всего это желание выделиться среди потока машин, создав необычный оттенок стекла, подобрав его к основному дизайну автомобиля.

Но также есть и другие преимущества, которые автомобилист получает, затонировав стекла:

| Солнце меньше проникает в салон | Что летом не позволяет ему прогреваться до критической температуры, а также тонировка является препятствием для выгорания материалов салона |

| Внутренняя часть автомобиля | Становится менее видимой, что позволяет защитить его от воров, а также избежать излишнего внимания, которое обычно может быть в случае с прозрачными стеклами |

| Риск ослепления | От солнечных лучей или фар встречных автомобилей уменьшается в разы, если на машине установлена тонировка |

Действующая нормативная база

По закону в Российской Федерации нет полного запрета тонировки, поэтому использовать ее разные виды все же позволяется.

Там говорится о том, что ветровое и передние боковые стекла должны пропускать 70 и более процентов света, но все остальные стекла, которые не связаны с обзором водителя, могут быть затемнены больше.

Заднее и боковые задние стекла могут затемняться даже на 100%, но следует соблюдать требование, связанное с наличием двух боковых зеркал заднего вида.

Если же водитель допустил излишнее затемнение стекол, к примеру при нарушении технологии или сознательном тонировании с нарушениями, то к нему применяется наказание.

Оно прописано в Кодексе об административных правонарушениях Российской Федерации и его статье 12.5.

В ней сказано, что если пропускаемость света меньше, чем 70%, то инспектор ГИБДД может оформить штраф размером в 500 рублей.

Но следует сказать, что такой вывод возможен только после проверки специальным прибором и при сухой погоде.

Рефлекторное (солнцезащитное) стекло

Зеркальные окна ещё называют «рефлекторными». Такие стёкла производятся точно также, как и обычные, только в конце на стекло наносится специальный оксид металла. Процесс нанесения данного оксида сложный и трудоёмкий: сперва основу разогревают в печи при большой температуре, затем ещё горячей заготовке придают нужную форму и размер.

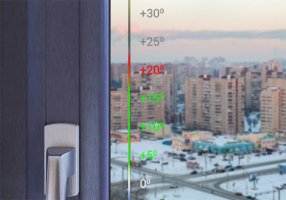

Далее стекло закаляется потоком воздуха и лишь затем на стеклопакет наносится вышеупомянутое покрытие. Уже полностью остыв, стекло становится серебристого оттенка и приобретает все свои основные преимущества:

- Во-первых, отсеивает в помещение большую часть вредных инфракрасных лучей, пропуская таким образом больше естественного света. Это позволяет существенно сэкономить на электроэнергии.

- Во-вторых, такие стёкла хорошо сохраняют энергию, что позволяет поддерживать в помещение оптимальную температуру в любое время года. Так, в жаркие дни стекло не будет пропускать большое количество солнечных лучей, позволяя сохранить в комнате прохладу, а в холода наоборот – будет препятствовать рассеиванию тепла.

Светоотражающие элементы в зеркальных окнах позволяют сохранить приватность того, что происходит внутри здания и больше всего придутся по душе людям, которые живут на первых этажах или просто не желают сталкиваться с заинтересованными взглядами прохожих.

Одним из существенных недостатков рефлекторного стекла является то, что в тёмное время суток за счёт отсутствия нужного освещения данная особенность играет как раз противоположную роль: при включённом свете с улицы можно будет с лёгкостью увидеть всё, что происходит в комнате и без использования занавесок здесь всё-таки не обойдётся.

Рефлекторное стекло бывает таких видов:

- Поглощающее. Оно имеет серую или зелёную расцветку, пропускает много света и поглощает большое количество инфракрасных лучей. При чрезмерном нагреве довольно быстро портится. Происходит это потому, что при закалке на стекло наносится лишь один слой окиси металла.

- Отражающее. Хорошо отражает солнечный свет и обладает хорошей теплоизоляцией. Оно не нагревается, как поглощающее, но имеет гораздо более высокую цену по сравнению с первым. Здесь работа уже более длительна: при закалке наносят целых четыре слоя окиси, а после дополнительно ещё и пятый – так называемое напыление серебра.

- Комбинированное. Данный вид как поглощает солнечный свет, так и отражает его, оно лучше предыдущих двух сохраняет тепло и не нагревается, но при этом обладает самой высокой ценовой категорией по сравнению с аналогами. Процесс создания у него такой же, как и отражающего стекла, однако, здесь используются более качественные и дорогие материалы.

Рефлекторные стекла уместно и эстетично смотрятся практически на любых фасадах и придают всему зданию интересный и оригинальный внешний вид.

Основными преимуществами рефлекторного стеклопакета является следующее:

- Отличная теплоизоляция;

- Повышенная защита от вредных лучей;

- Сохранение приватности жизни;

- Хороший внешний вид.

Из основных минусов можно отметить необходимость использования штор в тёмное время суток и довольно высокую цену вследствие длительности процесса создания стекла.

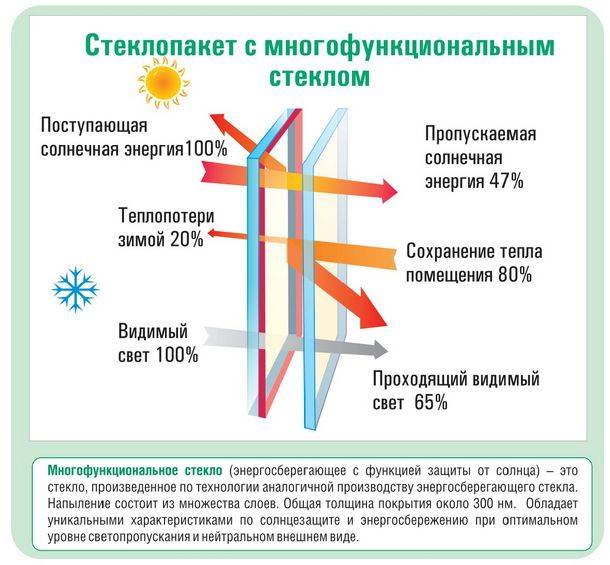

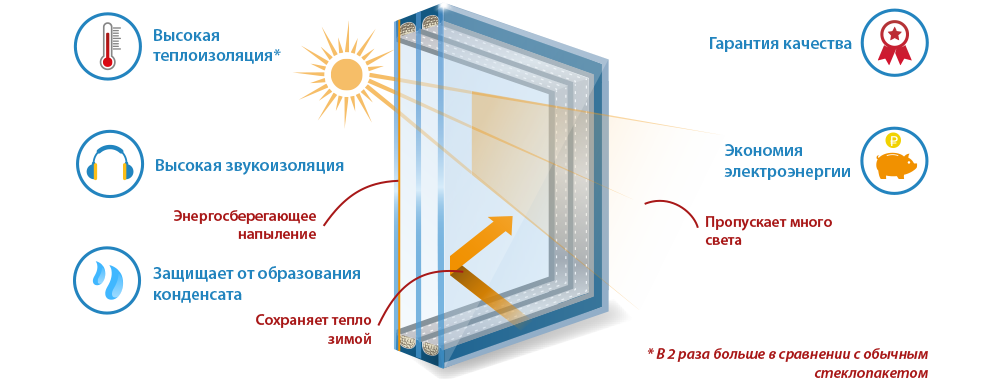

Что такое мультифункциональный стеклопакет?

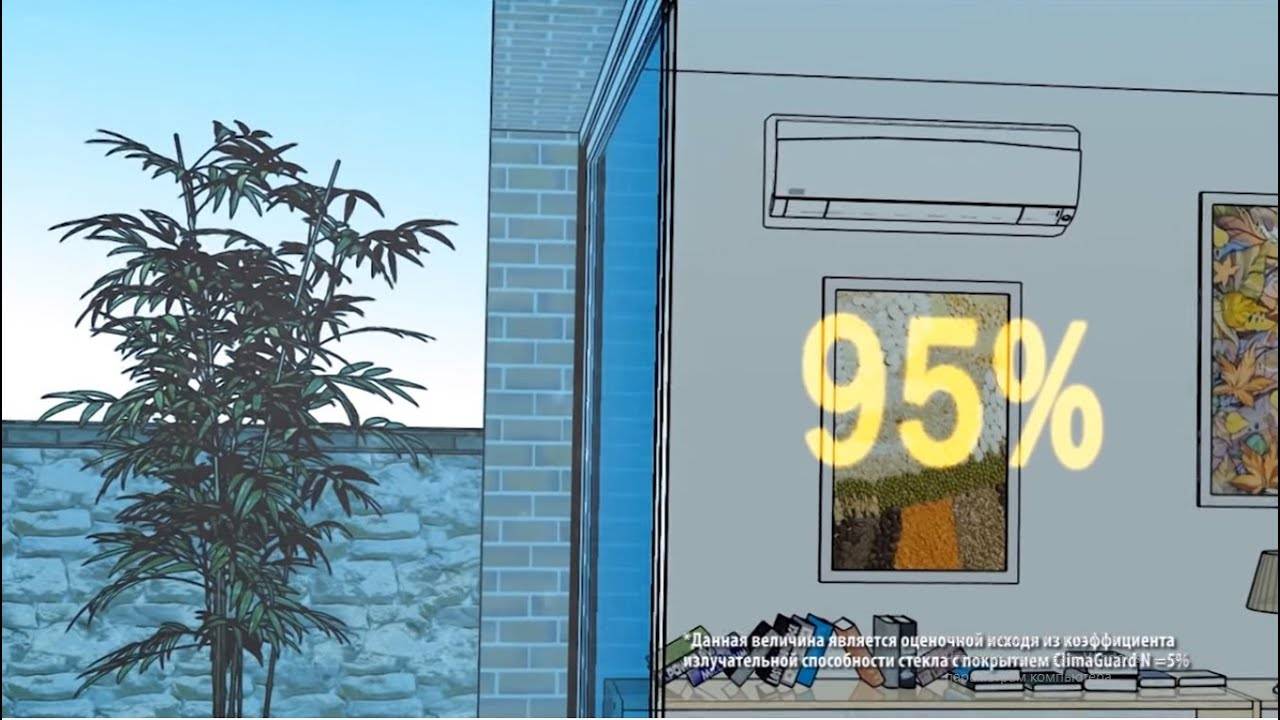

Принцип работы конструкции основан на эффекте теплового зеркала. Отражение энергии идет в двустороннем порядке: тепло в комнате отражается внутрь. В результате его потери снижаются, а ультрафиолетовое излучение отталкивается наружу.

Окно с мульти-стеклопакетом пропускает определенную часть ультрафиолетового излучения, в то время как инфракрасное отражается почти полностью. Это сохраняет светопропускную способность практически целиком, в комнате не будет затемнения. Эффект достигается за счет металлического напыления. Кроме высокой степени прозрачности, такие стекла отличаются тем, что не искажают цвета.

Некоторые модели, помимо слоя металла, имеют дополнительную пленку в нижнем сегменте. Она сделана из полипропиленовых компонентов, фольги и абсорбента. Это решение позволяет не только снизить потери тепла, но и защитить конструкцию от появления конденсата. Установка таких окон позволяет сохранить в доме тепло зимой и защитить его от перегрева в летнюю жару.

Преимущества самоочищающихся стекол

Самоочищающееся стекло – одновременно простое и гениальное изобретение. Эти изделия при минимальном участии человека позволяют поднять уровень комфортабельности помещений. К явным преимуществам покрытия стоит отнести:

- экономия времени и средств на мытье окон – особенно она ощутима на больших площадях;

- фотокатализатор не изнашивается со временем, то есть самоочищающиеся стекла имеют фактически неограниченный срок службы;

- покрытие функционирует и в пасмурную погоду;

- совместимость с любыми конструкциями – кровельное и фасадное остекление, оранжереи, зимние сады и обычные окна;

- универсальность – подходит для ударопрочных, солнцезащитных и энергосберегающих стекол.

Покрытие из диоксида титана устойчиво к царапинам, так как в процессе нанесения оно становится составной частью стекла. К недостаткам этих изделий относят их неспособность разлагать абсолютно все виды загрязнений и ощутимое увеличение стоимости остекления.

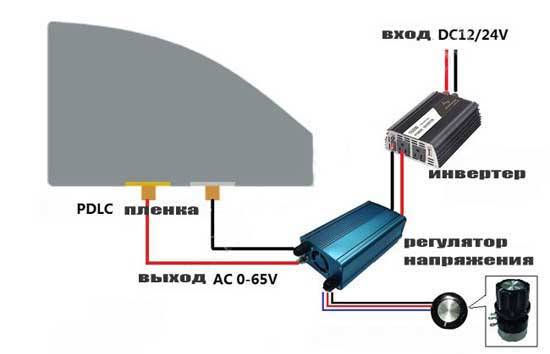

Монохромная тонировка — PDLC-технология

Создателем и разработчиком технологии PCLC является корейская компания DM DISPLEY. Ее мощности позволяют выпускать два типа монохромной пленки:

- Простая смарт-пленка;

- Изделие на клеевой базе Smart Glass.

Последний вид активно применяется в России при производстве стекол Smart Glass на базе триплекс-технологии. Именно такая пленка применяется для тонировки стекол автомобилей.

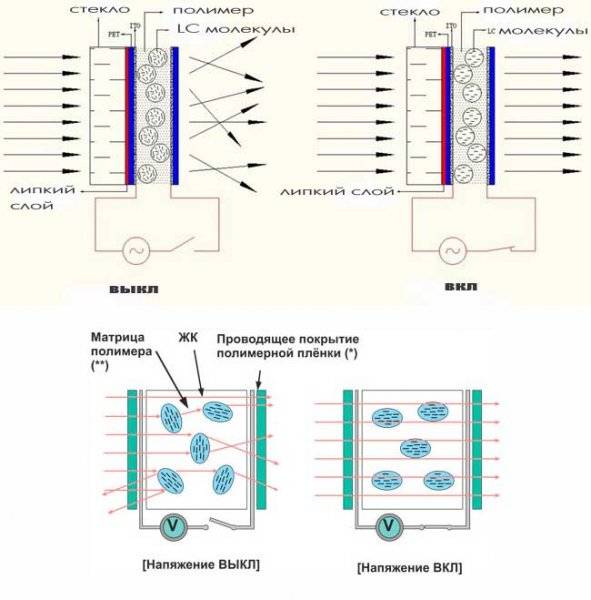

КАК ЭТО РАБОТАЕТ? В основе пленки два слоя, между которыми находится третий — ЖК-слой. При отсутствии напряжения (в состоянии покоя) имеющиеся внутри молекулы располагаются хаотично друг по отношению к другу, поэтому свет не проходит через изделие (оно имеет матовый вид).

При подводе напряжения к выводам формируется электрическое поле, которое способствует выстраиванию кристаллов по одной линии. В результате свет проходит через стекло автомобиля или пленку.

Особенность заключается в наличии двух контактов из меди, к которым и подводится напряжение. Источником тока является специальный блок питания на 100-110 Вольт (переменный ток).

Технология уникальна, но при создании электронной тонировки в автомобилях применяется редко.

Причина в том, что при снятии напряжения стекло теряет прозрачность с двух сторон и выполняет функцию обычной шторки.

Стекла и пленки, изготовленные по этой технологии, чаще применяются при оформлении дизайна офисов, дач, квартир и коттеджей.

Главной особенностью является наличие обратной протекции Magic Film, что позволяет использовать пленку дома или на витрине магазина для трансляции видео с обычного кинопроектора. В последнем случае изображение будет хорошо видно прохожим на улице.

Состав и структура

Для изготовления стеклопластиков используют следующие материалы:

Для изготовления стеклопластиков используют следующие материалы:

- Наполнители.

- Связующие вещества.

- Модифицирующие добавки – инициаторы реакции, катализаторы, отвердители, ускорители, стабилизаторы или замедлители твердения, огнеупорные добавки, пластификаторы и газообразователи и др. категории добавок, влияющих на температурный режим полимеризации связующей матрицы и на параметры физико-технических характеристик пластика.

- Красители, вводимые в процессе полимеризации для окраски изделий из СПМ в яркие насыщенные цвета.

Наполнители, представленные различными стекловолокнистыми материалами, получаемыми при текстильной переработке первичных стеклянных и кварцевых волокон (первичные волокна или нити производят способом вытягивания расплавленного стекла через фильеры диаметром 6-20 мкм):

- нитями и жгутами из скрученных первичных волокон;

- ровницей, чаще называемой стеклоровингом (от англ. roving – ровница), представляющей собой пряди из параллельных нескрученных волокон;

- стеклотканями.

Стеклобой, добавляемый к исходному сырью для получения расплавленного стекла, должен соответствовать требованиям ГОСТ Р 56617-2015 «Ресурсосбережение. Технические требования к стеклобою, предназначенному для использования в производстве стекловолокна».

Нитевидный наполнитель выполняет функции армирующего элемента, обеспечивающего жесткость структуры пластика и повышенную прочность стеклопластикового материала.

Нитевидный наполнитель выполняет функции армирующего элемента, обеспечивающего жесткость структуры пластика и повышенную прочность стеклопластикового материала.

Столь высокую прочность СПМ придают наполнители из высокомодульных (сверхпрочных) стекловолокон.

Они обладают модулем упругости выше 50 ГПа.

Величина модуля упругости стеклопластика уступает аналогичному показателю для конструкционной стали (210 ГПа). Однако удельная прочность, которая рассчитывается как отношение предела прочности материала к плотности, у СПМ намного выше ( 90,0 у стеклопластиков против 3,1 у стали).

Стеклопластиковое изделие в несколько раз легче аналогичной равнопрочной стальной конструкции.

Связующие вещества на основе полимерных синтетических смол, выполняющие следующие функции:

- объединение («связку») стекловолокнистого наполнителя и других компонентов в единый монолитный материал;

- равномерное распределение внутренних напряжений и внешних механических нагрузок между нитями наполнителя;

- защиту наполнителя от агрессивных воздействий внешней среды.

В процессе изготовления стеклопластика связующие смолы не способны проникнуть в стекловидную структуру волокон наполнителя, а только обволакивают внешнюю поверхность стеклонитей.

Связующие полимеры придают СПМ способность к формованию в изделия заданной конфигурации и требуемых размеров.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.