Конструктивные особенности

Основные компоненты пескоструйного аппарата

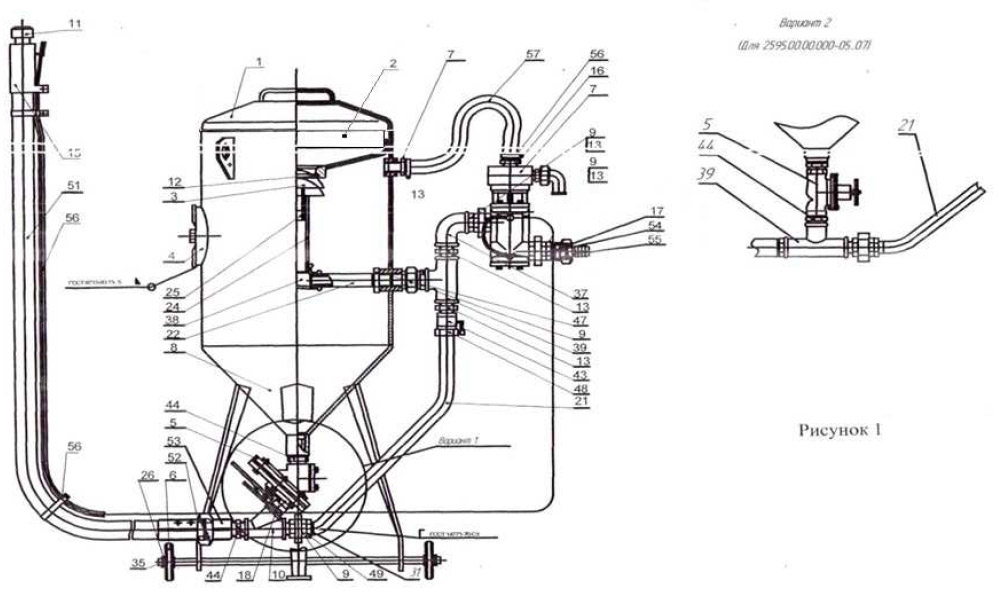

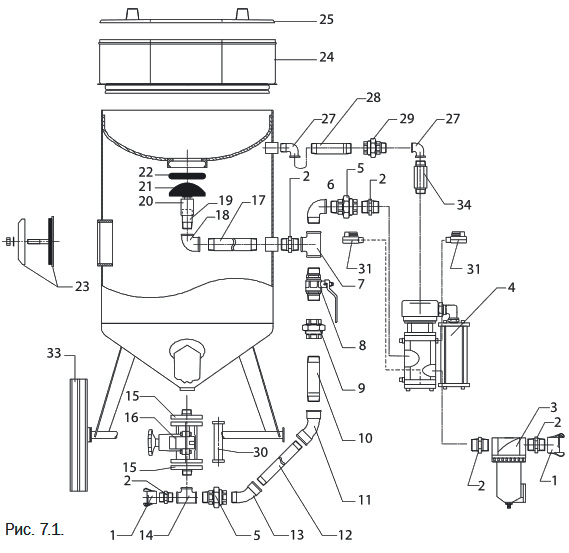

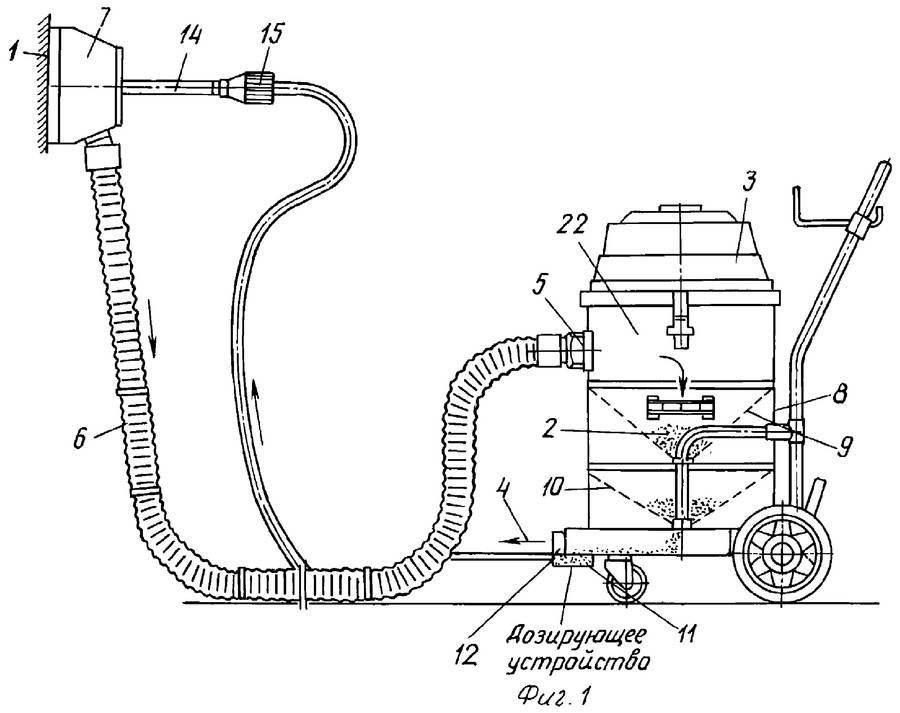

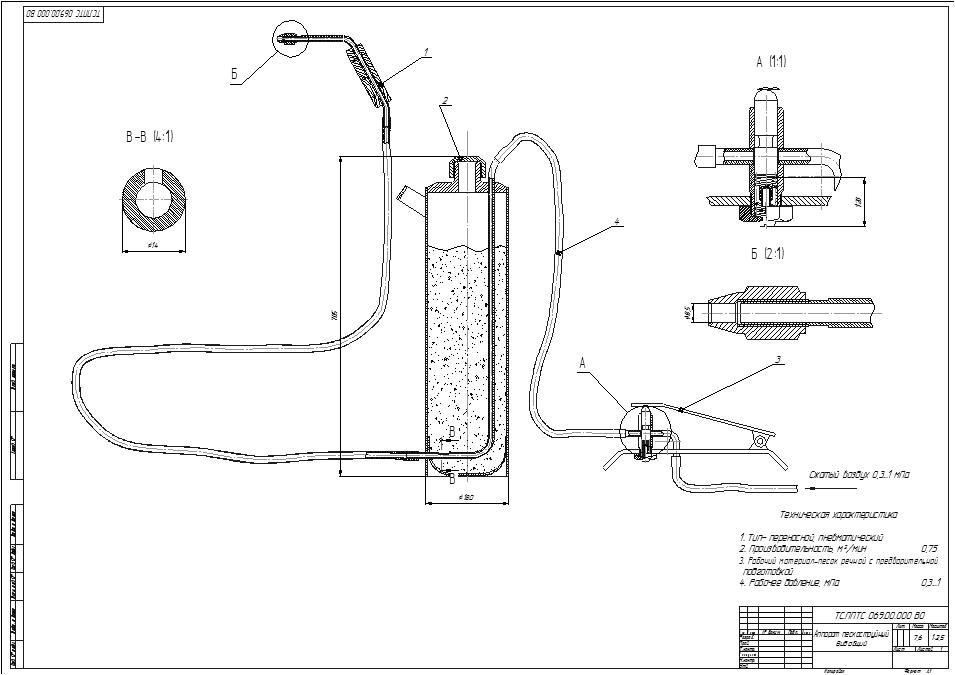

Самодельный пескоструй собирается на базе типовых схем, различающихся способом подачи песка на загрязненную деталь. Несмотря на имеющиеся конструктивные различия, узлы для обоих вариантов одни и те же:

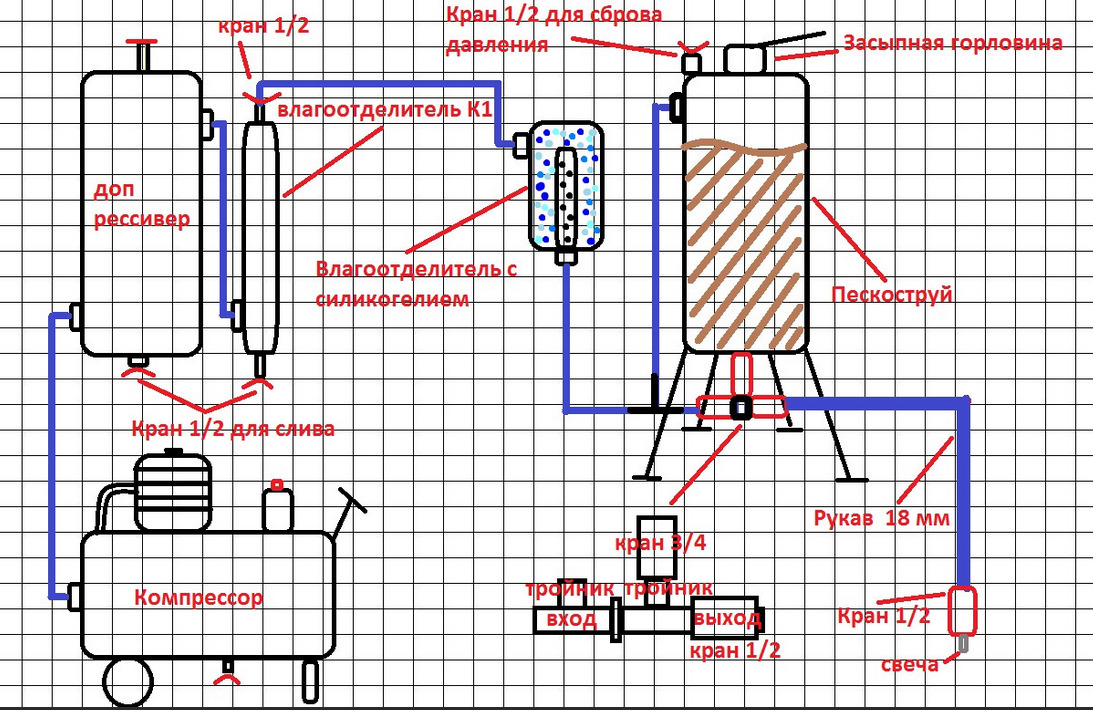

- компрессор – устройство для нагнетания воздушной массы;

- ресивер, необходимый для создания необходимого запаса воздуха;

- бак для абразива;

- пистолет – основное приспособление, предназначенное для подачи абразивной смеси на очищаемую поверхность;

- шланги.

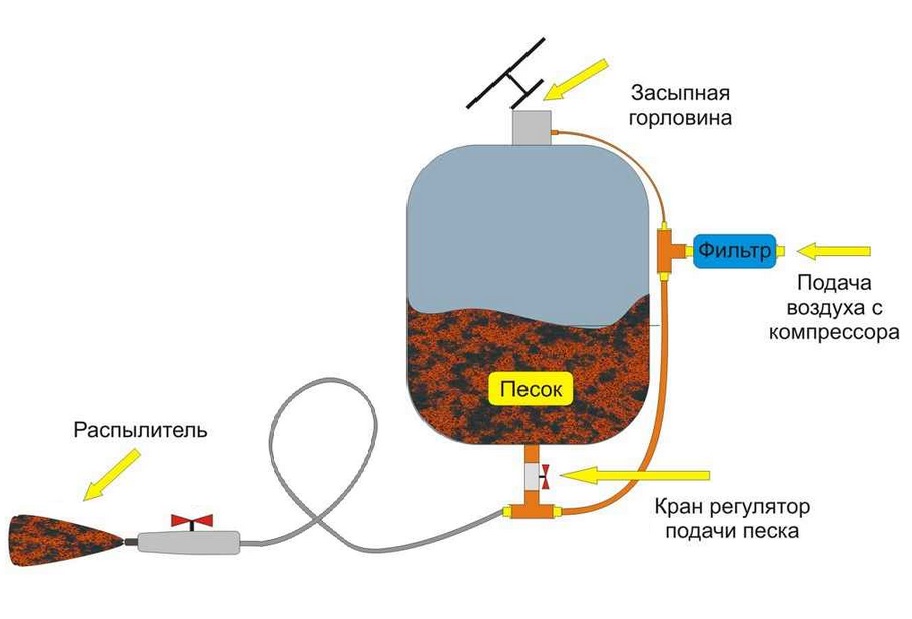

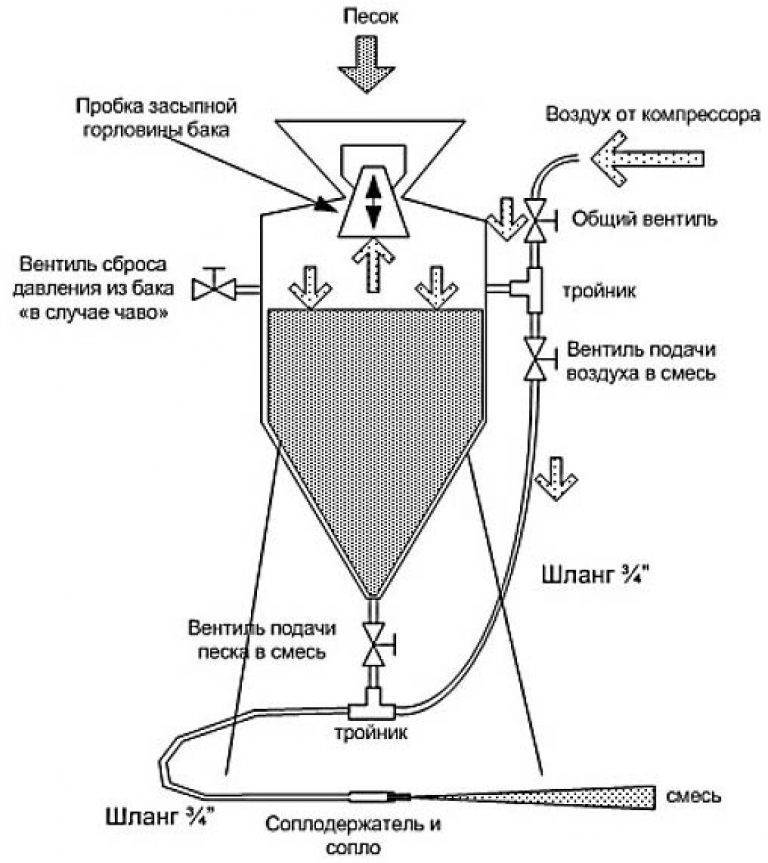

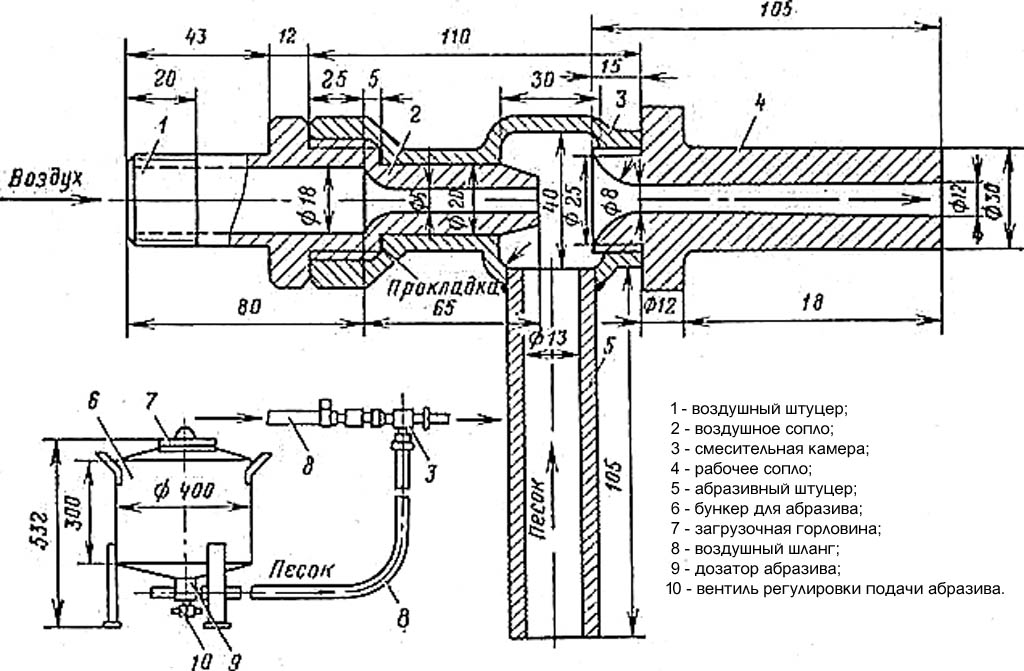

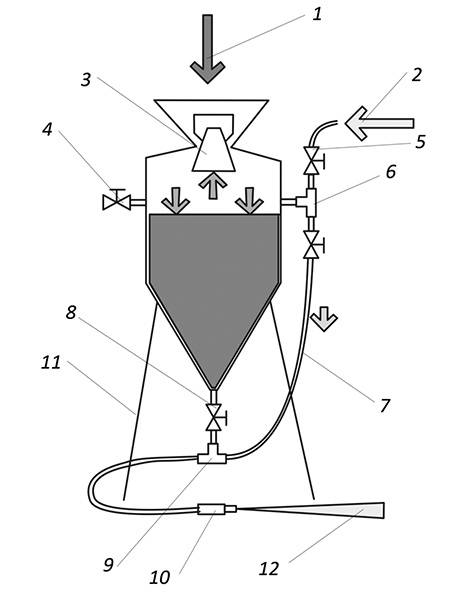

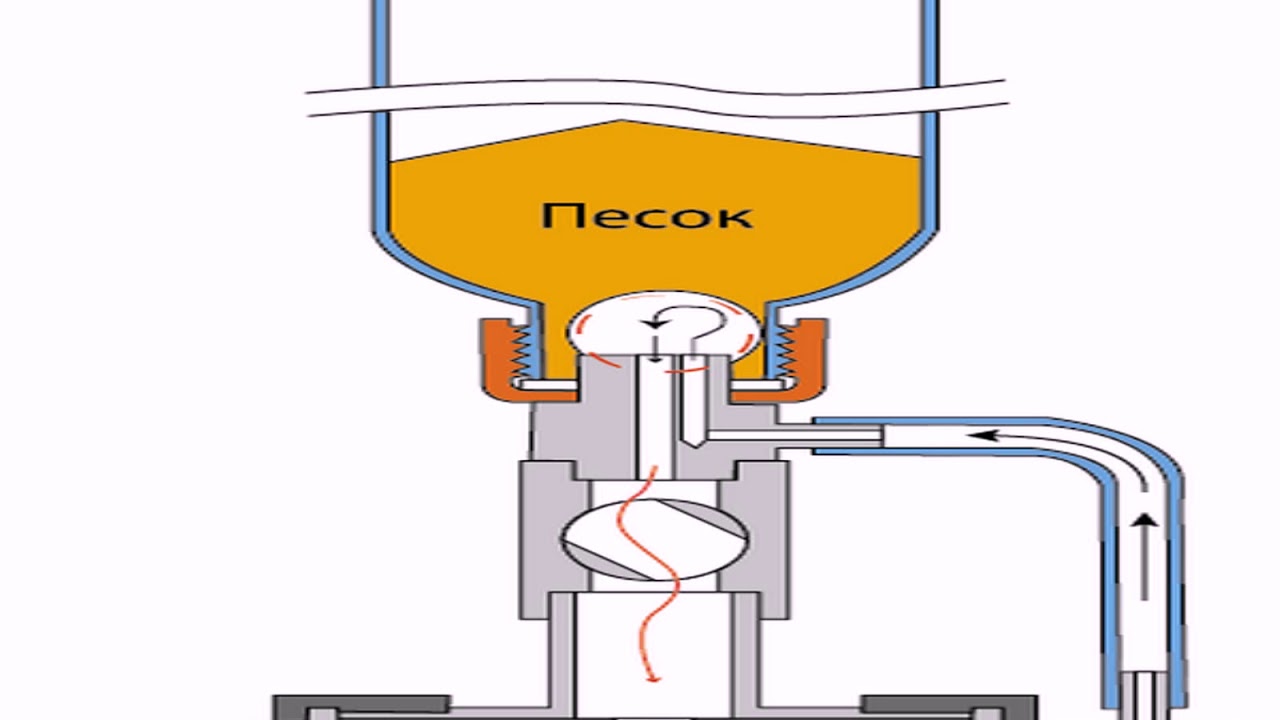

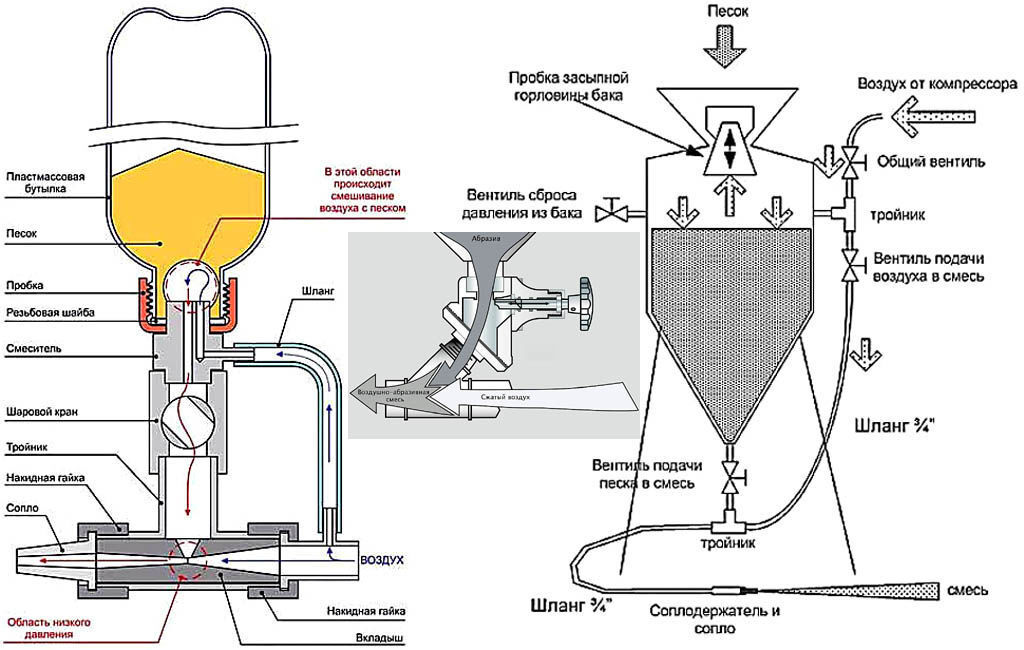

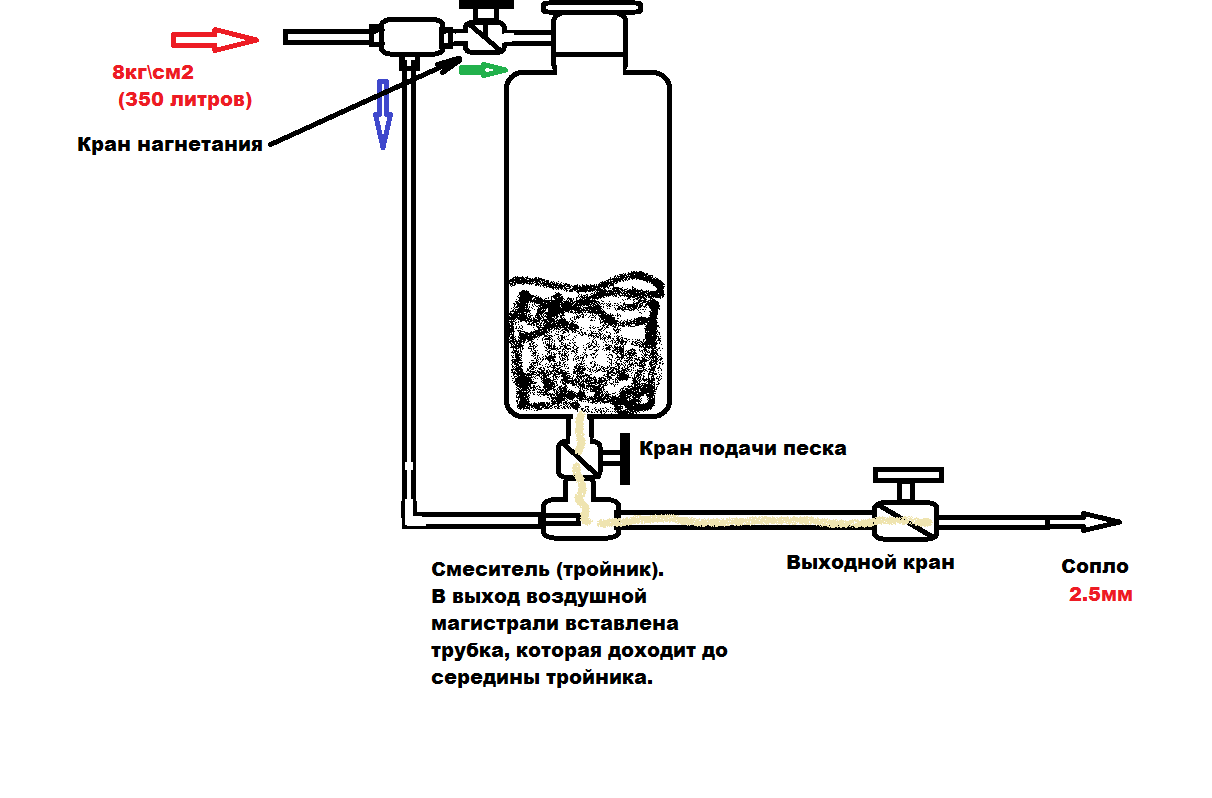

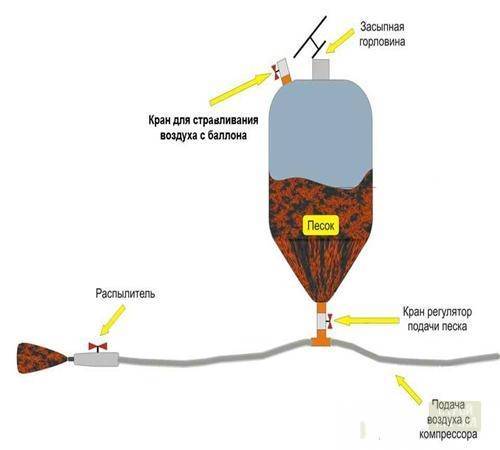

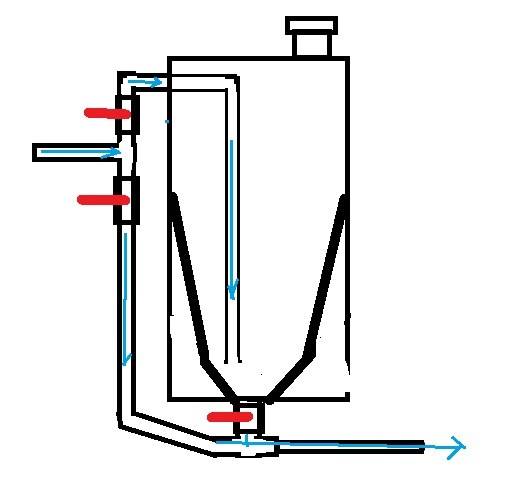

Аппарат независимо от схемы сборки формирует совместный выходящий поток воздуха и абразива. При сборке по напорной схеме песок под воздействием давления поступает в выходной патрубок, в котором осуществляется его смешивание с поданным от компрессора воздухом. Для образования вакуума в канале поступления абразива в эжекторных аппаратах используется эффект Бернулли. Песок подается в зону смешения под действием только атмосферного давления.

Читать также: Галогеновые лампы преимущества и недостатки

Существование множества вариантов схем изготовления пескоструя объясняется возможностью его создания из находящихся под рукой материалов, часто кажущихся ненужными. Для понимания сути процесса достаточно рассмотреть общие принципы сборки.

Виды пескоструйных машин

Существует две основных разновидности пескоструйных установок по методу подачи абразива:

- Инжекторные — в этих аппаратах подача абразива и потока воздуха проходит по разным рукавам, затем в аппарате создается разрежение, и абразивный материал подсасывается в воздушную струю.

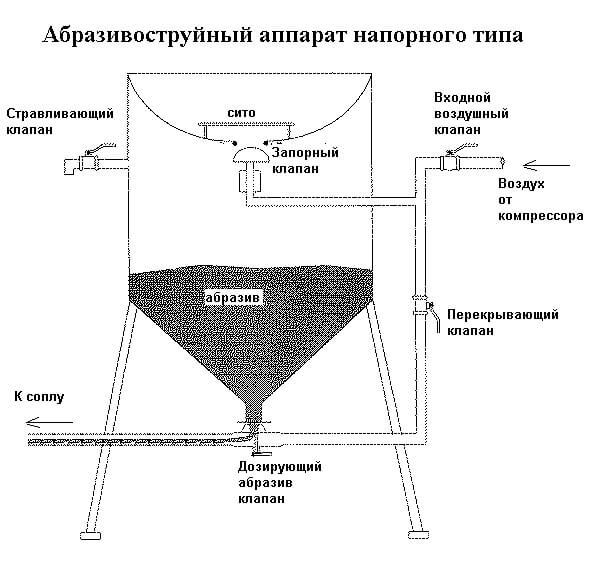

- Напорные — абразив и воздух подаются через один рукав. Емкость для абразива в напорном аппарате должна быть обязательно герметичной, так как в нее подается воздух под высоким давлением.

По условиям использования аппаратов различают два вида пескоструйного оборудования:

Описание пескоструя

Пескоструй предназначен для подготовки любой поверхности к дальнейшей обработке, например, покраске. На детали автомобиля, по которой прошелся пистолет пескоструйного оборудования, оседают частицы абразива, которые необходимо счистить с поверхности металлической щеткой. Область применения пескоструя чрезвычайно широка:

- снятие ржавчины;

- удаление формовочного грунта и окалины;

- избавление от старых слоев краски;

- подготовка детали к матированию;

- придание прочности кузову автомобиля;

- удаление заусениц и полировки;

- предварительная подготовка к окраске или нанесению антикоррозийных составов.

Преимуществом пескоструя является высокий уровень качества очистки при небольших затратах.

Изготовление пескоструя из газового баллона или огнетушителя

Считается самым простым и доступным вариантом для создания своими руками. Не будем всё усложнять и рассмотрим оба варианта по отдельности на основе этапов создания.

Как сделать из газового баллона:

- В днище создаётся отверстие. Для этого требуется, чтобы в нём не было активного содержимого. Другими словами допускается применение только полностью пустого баллона;

- Сверлится несколько отверстий в непосредственной близости. Потом пилкой для металла вырезается требуемый диаметр;

- Неровности обрабатываются шлифовальной насадкой;

- Отверстие сваривается с двухдюймовым гоном снабжённым резьбовой крышкой;

- Необходимо заранее приобрести: фитинги, стяжки, шланги и гоны;

- Наиболее сложный этап заключается в откручивании крана баллона. Старую версию стоит накалить грелкой. Эксплуатируется рычаг, газовый ключ, тиски;

- Появилось свободное отверстие. Сюда нужно вкрутить фитинг, чтобы соединить с остальными деталями;

- Соединения с резьбой аккуратно и надёжно уплотняются паклей или нитью ФУМ;

- Для движения песка создаётся простая конструкция на основе переходников;

- Для создания сопла выгодно опираться на простенький термопистолет. Он надёжно закрепляется на конец шланга, благодаря хомутам либо обмотке изоляционной лентой;

- Чтобы обеспечить регулятор мощности, монтируется кран в районе между шлангом и компрессором.

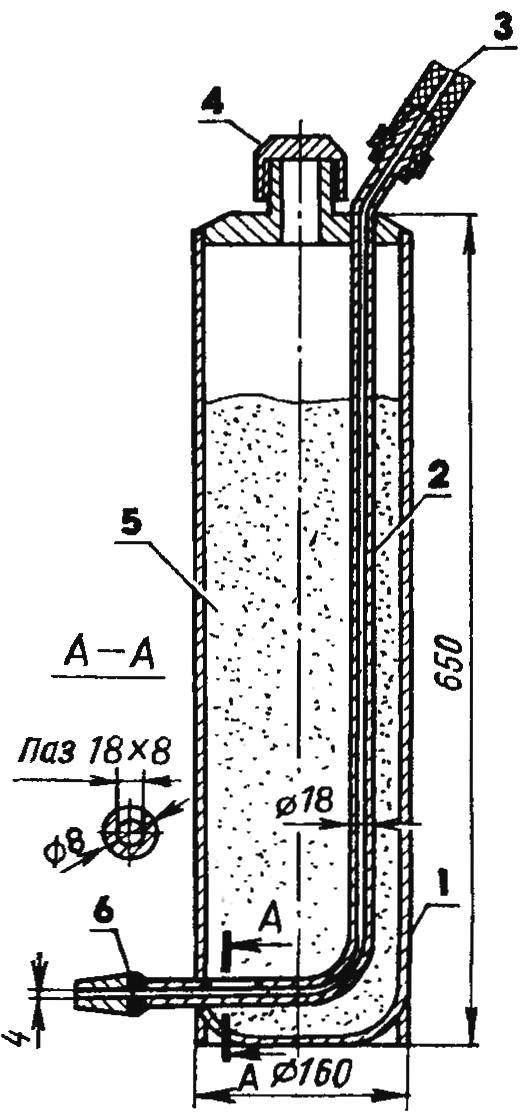

Вариант с огнетушителем:

- Выделяется уменьшенными габаритами. Потому ёмкость чаще заправляется, но, благодаря облегчённой массе легче переносится на значительное расстояние;

- Процесс отличается упрощённым выкручиванием вентиля в сравнении с газовым баллоном. Для этого, необходимо вооружиться газовым ключом;

- В днище создаётся отверстие для заправки песком;

- К нему приваривается фитинг на основе резьбы;

- Баллон обязательно снабжается металлическими ножками. Здесь они требуются для обеспечения устойчивости и комфортного подключения шланга;

- Далее используются фитинги и кран;

- Кран для выхода. Левее выход под соединение с компрессором, справа отверстие для метания песка;

- Для завершения нужно смонтировать компрессор и пистолет.

- Данная уменьшенная версия в сравнении с газовым баллоном эффективна для обработки небольшой площади. Например, на увеличенной высоте где-то на потолке.

- Из чего ещё можно сделать пескоструй

- Народные умельцы научились приспосабливать самые неожиданные старые приборы. В качестве периферии эксплуатируется множество разных подручных элементов. Но мы не станем рассматривать совсем экзотические версии. По причине сомнительной безопасности и эффективности.

- Уделим время популярным вариантам:

- Из краскопульта;

- Из продувного пистолета;

- Из мойки высокого давления.

- Из краскопульта

- Создаётся в течение 10 — 30 минут. Для этого потребуется минимум элементов и знаний.

- Что потребуется:

- Клапан смешивания снятый со стандартного краскопульта типа пистолет;

- Рукоятка с механизмом передачи воздуха;

- Бутылка с возможностью наполнения абразивной смесью;

- Тройник;

- Кран в виде регулятора шарового типа.

- Как собрать:

- Аккуратно протачивается пистолет, чтобы соединить с соплом требуемого размера;

- К пистолету подключается смешивающийся тройник.

Останется надёжно зафиксировать все шланги для гарантирования нормальной подачи и циркуляции.

Из продувного пистолета

Создаётся не менее простая и функциональная самоделка. Что для этого потребуется:

- Работоспособный пневматический пистолет для осуществления продувки;

- Надёжный сантехнический тройник;

- Для регулирования передачи абразива требуется кран шарового типа;

- Необходимо выходное сопло на основе прижимной гайки.

Эти компоненты логически соединяются в прибор, который снабжается лёгким баллоном от миниатюрного огнетушителя порошкового вида.

Если сложно найти допускается эксплуатация ёмкости из-под бутылки.

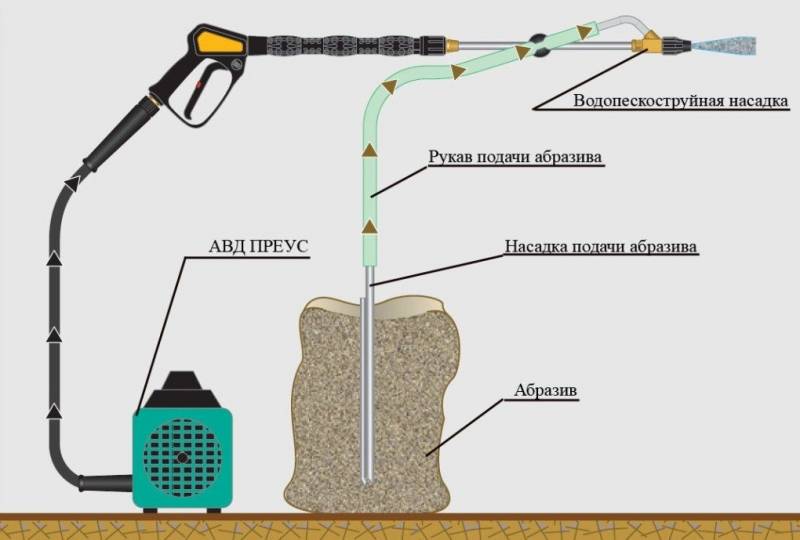

Из мойки высокого давления

Легко создаётся, поскольку назначение устройства соответствует цели создания пескоструя. Но выгодно использование качественной модели.

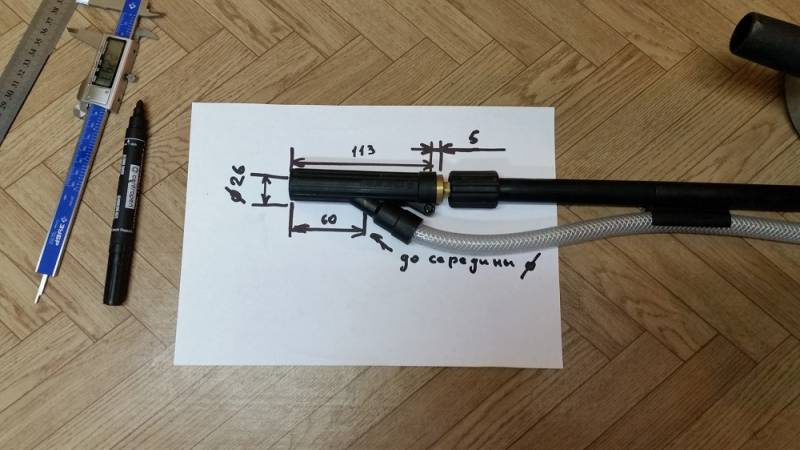

Что потребуется:

- Керамическое сопло. Можно изготовить самостоятельно либо приобрести;

- Шланг на основе армирования;

- Блок смешивания либо тройник с соответствующим диаметром посадки;

- Узел регулировки подачи с цилиндрическим дозатором;

- Трубка для передачи абразива. Обязательно с трактом подачи воздуха к закрытому резервуару на основе песка либо другой рабочей смеси.

Процесс сборки сводится к изготовлению специальной насадки. Это очень легко сделать.

Шлифовка дерева пескоструем

Дерево — материал достаточно непрочный. Даже при длительном сроке эксплуатации поверхность бревна или доски разрушается. Образуются локальные области гниения, расслоения, пересыхания. Дом из сруба или отделанный деревянными элементами начинает выглядеть неэстетично. То же можно сказать и о множестве изделий из популярного природного материала.

Возвратить первозданный вид стен или деталей позволяет обработка дерева пескоструйной установкой. При этом:

- выделяется просто огромное количество пыли;

- работа отличается повышенным шумом;

- остается большое количество мусора.

Совет! Если запланирована шлифовка сруба пескоструем, рекомендуется нанимать специалистов для проведения таких работ. Они имеют опыт по выбору фракции абразива для достижения качественного конечного результата и высокой производительности. Профессионалы используют хорошее оборудование для пескоструйной обработки.

Очистка абразивом поверхности дерева может проводиться:

- для восстановления (реставрации) поверхности материала, удаления следов гниения, высыхания, изменения цвета;

- для подготовки дерева к нанесению антисептиков или лакокрасочных материалов.

Отдельно стоит рассматривать такие работы по дереву пескоструем, как бланширование. Это операция, в результате которой материал искусственно старится, образуется видимость грубой обработки, проявляется текстура. При работе в художественных мастерских для защиты от выброса большого количества пыли бланширование выполняют в небольших герметичных камерах, оснащенных установками вентилирования.

В ходе пескоструйной обработки дерева используются достаточно мягкие абразивы с большим содержанием соды. Таким способом достигается высокая экологическая безопасность обработанной поверхности. Кроме этого, сода никак не влияет на цвет дерева, текстуры, может использоваться даже при реставрационных работах после пожаров.

Пескоструй из продувочного пистолета и бутылки

Самый популярный алгоритм изготовления пескоструйного аппарата предлагает использовать в паре с бутылкой продувочный пистолет. Для нагнетания давления также понадобится взять маломощный компрессор.

Подготовка бутылки

Как и в предыдущем случае, пластиковую бутылку необходимо переделать в резервуар для абразива. Алгоритм следующий:

- С горловины сосуда срезают кольцо и зажимают бутылку в тисках.

- В самой жесткой части емкости на месте бывшей пластиковой полоски просверливают сквозное отверстие.

- Продевают сопло продувочного пистолета в подготовленные дырки, чтобы убедиться, что размеры соблюдены правильно.

Подбирать диаметр сверла необходимо в соответствии с шириной наконечника. Он не должен свободно скользить в дырках.

Альтернативный вариант предлагает просверлить дырки непосредственно в жесткой крышке бутылки

Обработка продувочного пистолета

Продувочный пистолет прекрасно подходит для распыления абразива и требует минимальной доработки. Необходимо:

- Зажать наконечник в небольших тисках.

- При помощи напильника или шлифовальной машины пропилить отверстие около 1 см в длину.

В проделанную дырку после сборки конструкции будет поступать абразивная смесь.

Отверстие в сопле пистолета проделывают ближе к месту соединения наконечника и инструмента

Сборка пескоструя

После доработки продувочного пистолета и бутылки остается только собрать пескоструйное приспособление воедино:

- Засыпать в емкость абразив.

- Закрутить крышку, если она снята.

- Вставить сопло пистолета в отверстия бутылки и заделать негерметичные места горячим клеем.

Дальше продувочный аппарат подключают к компрессору и запускают устройство в работу. Бутылка в процессе использования пескоструйного агрегата должна находиться сверху пистолета, чтобы абразив под собственной массой мог опускаться вниз и поступать в сопло.

При работе с домашним пескоструем из бутылки нужно использовать максимально мелкий песок

Эксплуатация пескоструя

Пескоструйная установка должна эксплуатироваться согласно определённым правилам. К ним относятся:

- Прежде чем включать компрессор, проверять целостность соединение ключевых элементов.

- Пользоваться датчиком давления, чтобы правильно подбирать рабочий показатель.

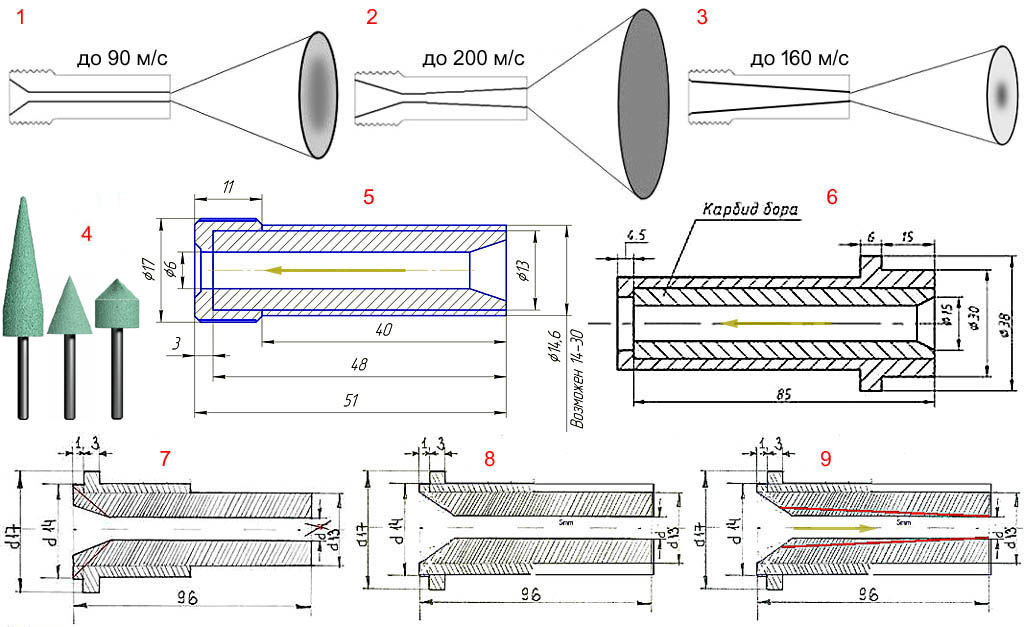

- Сопло должно изготавливаться из сплавов прочных металлов. Дешёвые приспособления придут в негодность после первой активной эксплуатации.

- Использовать абразив согласно тому, какой слой ржавчины нужно снять. Крупные частицы для грубой обработки, мелкие для финишной.

Работая с мелкими частицами, вылетающими на большой скорости из сопла, нужно использовать средства индивидуальной защиты — респиратор, защитную одежу, маску.

Пескоструйные аппараты используются для очистки поверхностей от ржавчины, налёта, создания необычной текстуры. Оборудование можно изготовить самостоятельно, если знать ключевые элементы устройства, этапы проведения работ.

Принцип работы

Принцип работы пескоструйного аппарата сравним с краскопультом:

- В компрессор подается воздух, который накапливается.

- Когда достигнуто максимальное давление, воздух поступает в пистолет.

- Формируется разряжение, поток воздуха затягивает песок. Частицы абразива разгоняются до 40 м/с.

- Воздух с абразивом выходит через сопло из пистолета и попадает на обрабатываемую поверхность.

Основной составляющей установки является компрессор, подающий сжатый воздух с различной скоростью. Его характеристики будут ведущими при выборе изделия.

Сопло используется для придания направления и локализации струи. Лучшим материалом для него – карбид вольфрама, бор. Не стоит выбирать керамические или чугунные сопла, так как они имеют небольшой срок службы.

В устройство пескоструйного аппарата дополнительно входят кабеля, источник питания и шланги необходимого размера. Более дорогие модели оснащены системой автоматики, контроля. Автоматика повышает безопасность: когда рабочий выпускает пистолет из рук, происходит отключение. Система контроля не только включает и выключает подачу сжатого воздуха, но и позволяет перейти на холостой ход.

Шланги должны выдерживать давление, иметь минимальное внутреннее сопротивление. Их диаметр и длина влияют на общую производительность.

Пескоструйный аппарат: принцип работы

Что собой представляет пескоструйный аппарат: из каких элементов состоит

Пескоструй – это аппарат, подающий под большим давлением струи песка, которые очищают и полируют поверхности. Использование прибора позволяет не только качественно, но и быстро избавиться от загрязнений или, например, матировать стекло.

Пескоструйный аппарат состоит из компрессора, ресивера, емкости, пистолета и соединительных шлангов

Особенно пригодится прибор для небольших автомастерских, для хозяев, которые любят придавать старым вещам новый вид, а также просто для владельцев частных домов, где постоянно требуется наводить порядок. Наиболее удобным для работы считается пескоструйный пистолет с рециркуляцией, позволяющий использовать абразив повторно.

Как сделать пескоструй своими руками? Существует несколько способов. Для этого применяются 2 основные конструкционные схемы, главное отличие которых – механизм подачи абразивного песка в выходной такт. Несмотря на это, оба варианта требуют наличия практически одинаковых деталей для создания значимых узлов. Итак, в целом пескоструи состоят из таких элементов:

- компрессор – основная деталь, нагнетающая воздух;

- ресивер – элемент, который чаще всего изготавливается на основе газового баллона;

- емкость небольшого объема – выполняется из огнетушителя или фреонового баллона, именно сюда помещается пескоструйный песок;

- пистолет, через который и будет осуществляться подача абразива;

- соединительные шланги.

Пескоструй промышленного типа состоит из таких же компонентов как и бытовой

Все специалисты, изготавливающие самодельные пескоструйные аппараты, акцентируют внимание на том, что если хочется, чтобы прибор работал дольше, то требуется оборудовать его влагоотделителем. Если речь идет о поршневом компрессоре, деталь следует установить на входном такте подачи воздуха в систему фильтрации масла

Области применения пескоструев

Пескоструи применяются в промышленности, домашних условиях. К основным направлениям относятся:

- СТО, автомастерские, занимающиеся обработкой кузовов машин.

- Пескоструйная обработка зеркал, стекол для создания на их поверхности сложной текстуры.

- Заводы, занимающиеся металлургией изготовлением деталей для самолётов, кораблей.

- Строительство, изготовление металлоконструкций.

- Предприятия, занимающиеся нанесением гальванических покрытий.

- Мастерские, делающие гравировку.

Относительно домашних условий, люди часто очищают старые металлические поверхности чтобы привести их в достойных вид, покрыть защитными составами.

Пескоструйная обработка зеркал

Альтернативные методы изготовления пескоструйного аппарата

Существуют разные варианты создания пескоструев, которые можно применять в условиях домашней мастерской.

Из мойки высокого давления

Аппарат для чистки песком можно соорудить из минимойки типа «Керхер» или устройства иной марки. Мойка для машины создает большое давление воды при малом расходе, поэтому прекрасно подходит для изготовления аппарата

Важно применять самый мелкий песок равномерной дисперсии, например, хорошо просеянный речной

Чтобы сделать пескоструй, надо собрать насадку для выходной трубки автомойки. Следует докупить такие комплектующие:

- керамическое сопло,

- шланги армированные,

- дозатор цилиндрического типа,

- блок смешивания (тройник нужного диаметра).

Вместо воздуха за подачу песка в данном пескоструйном аппарате будет отвечать вода. Жидкость под давлением станет проходить через блок смешивания, создавать вакуум в шланге подачи абразива. В результате песок начнет выбрасываться с большой силой и выполнять шлифовку, полировку, очистку, матирование поверхностей.

Из продувочного пистолета

- сантехнический тройник,

- кран шаровый для регулирования подачи песка,

- выходное сопло с прижимной гайкой,

- пластиковая бутылка в качестве емкости для песка.

После соединения деталей нужно подключить пистолет к компрессору и провести пробную пескоструйную очистку, засыпав предварительно песок в бутылку и регулируя интенсивность работы при помощи курка.

Из краскопульта

Для создания пескоструя этого типа потребуется простой краскопульт-распылитель, а также:

- шаровый кран-регулятор,

- тройник сантехнический,

- шланги армированные,

- компрессор.

Для сборки устройства надо проточить пистолет краскопульта под сопло нужного размера, установить два шланга (для циркуляции воздуха и подачи абразива) и подключить компрессор. Пуск подачи песка будет осуществляться при простом нажиме курка краскопульта.

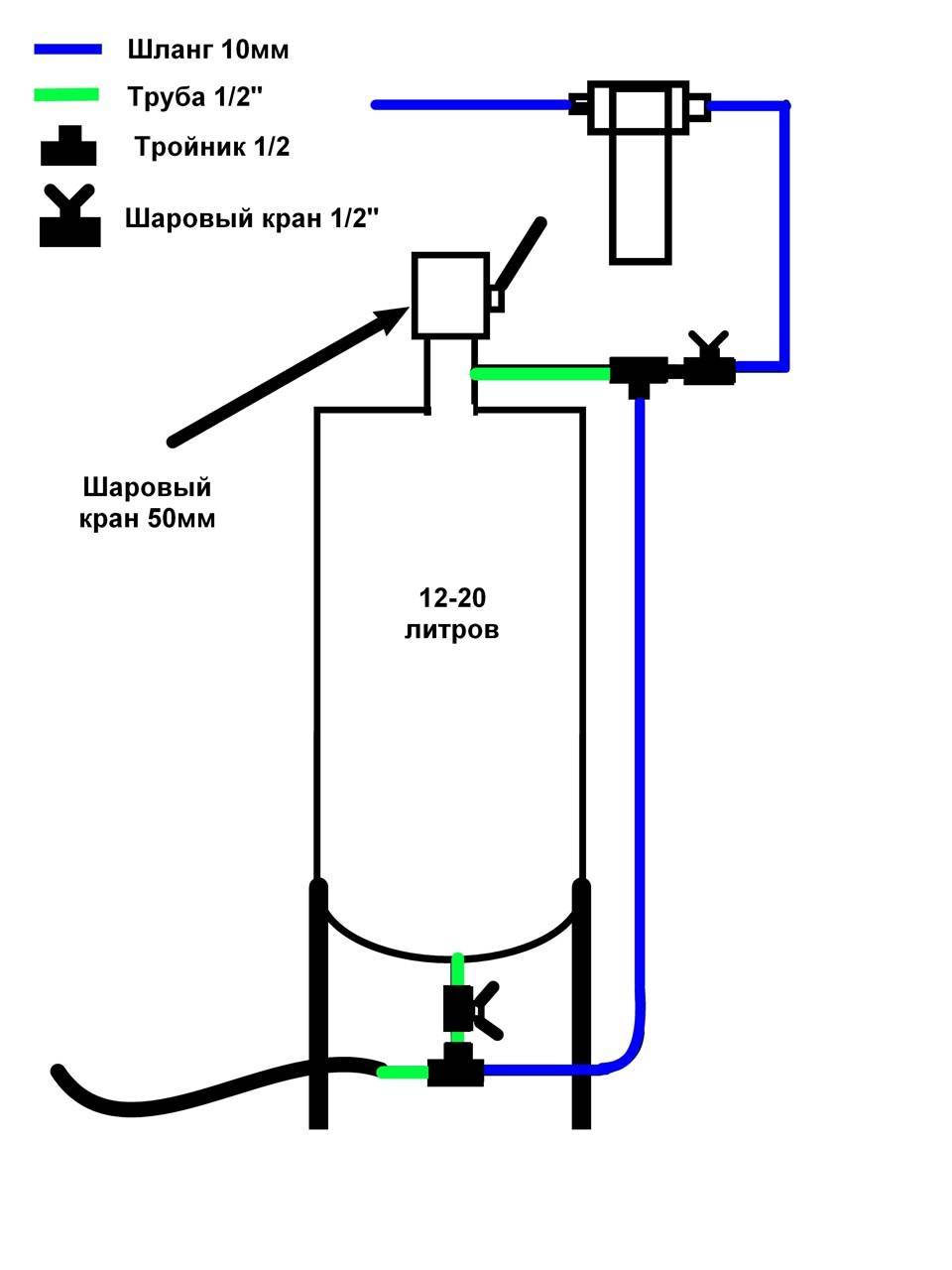

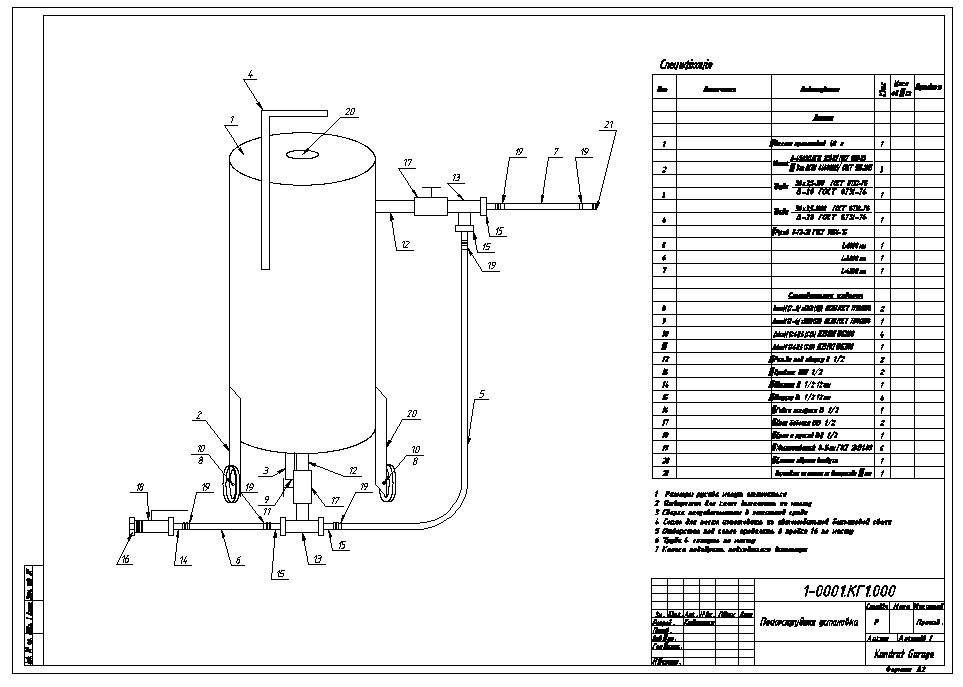

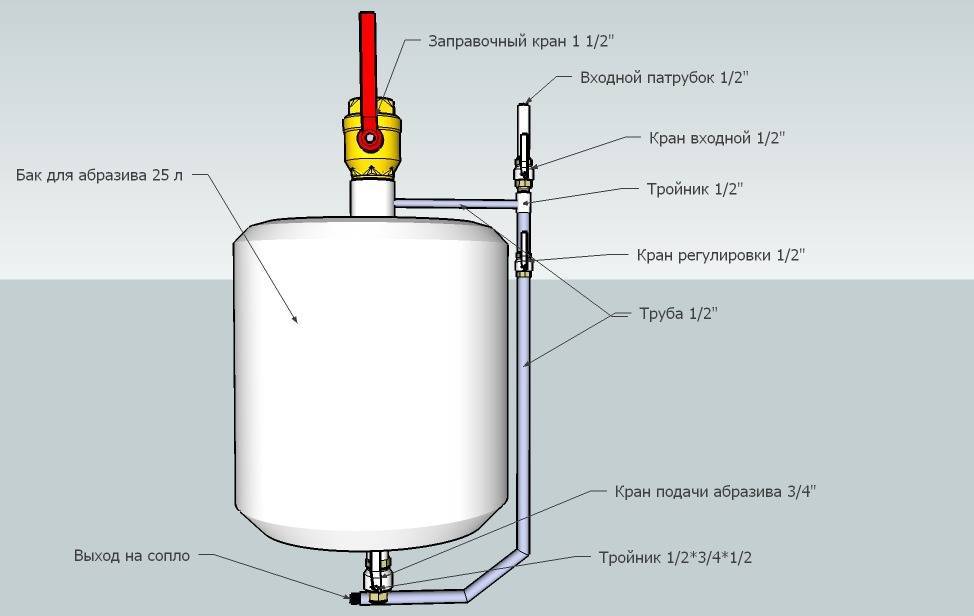

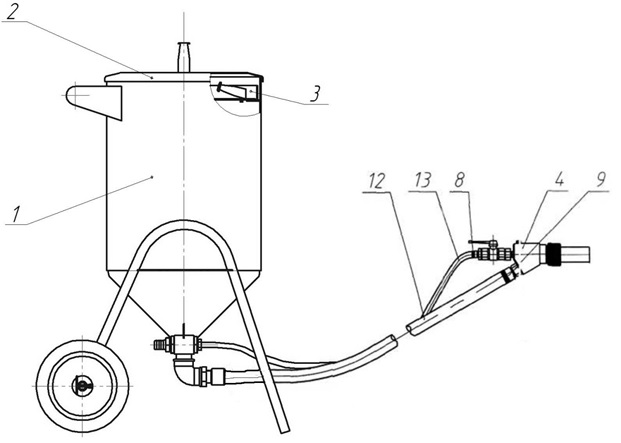

Из газового баллона

Пескоструй напорного типа из баллона – одна из самых простых, но надежных конструкций, которую можно сделать самостоятельно. Надо подготовить такие комплектующие:

- шаровые краны – 2 штуки,

- баллон газовый небольшого размера,

- труба для создания воронки на баллон,

- тройник сантехнический,

- рукава 14 и 10 мм для подачи воздуха и песка и штуцеры к ним,

- хомуты для крепления рукавов,

- ФУМ-лента.

Из баллона удаляют все содержимое, очищают его изнутри с помощью подходящих моющих средств. Сверху баллон спиливают болгаркой в соответствии с диаметром купленной трубы. Внизу делают еще одно отверстие для соединения с краном.

Следующим этапом устанавливают кран, приваривая регулятор или накручивая через трубку-переходник. Присоединяют тройник, смесительный блок, уплотняют резьбу ФУМ-лентой. На вентиль баллона накладывают кран, затем тройник. Для удобства перемещения аппарата приваривают колесики, а для улучшения устойчивости – опоры из уголков, арматуры.

В окончание работы соединяют трубки для подачи воздуха и песка – ставят штуцеры на тройник и вентиль газового баллона, при этом располагая рукав на 14 мм между смесительным блоком и тройником. Компрессор подсоединяют к свободному ответвлению тройника, а на третий конец монтируют шланг для песка.

Из огнетушителя

Данная установка собирается аналогично огнетушителю. Чтобы загерметизировать верхнюю часть, нужно заранее создать заглушку при помощи токарных станков. На заглушку следует надеть резиновое кольцо-уплотнитель, вкрутить его в горловину огнетушителя. Это отверстие подойдет для засыпания песка. Далее надо просверлить дырки на корпусе у верха и в днище, предварительно зачистив эти зоны от старой краски. На дно можно приварить ножки из труб, арматуры. После установки тройников и шлангов можно будет использовать пескоструй по назначению.

Виды пескоструйных аппаратов

Пескоструйная установка выбирается в зависимости от планируемых работ и площади обработки. В продаже есть три основных типа аппаратов:

- Всасывающие. Воздух в пескоструйных установках, работающих по такому принципу, «забирает» абразив и переносит его от емкости к соплу. Чаще всего эти пескоструи применяются для матирования стекла, удаления старой краски.

- Вакуумные. Песок выбрасывается на поверхность, а затем собирается системой и может применяться повторно. Обычно подобные установки используются в промышленности, поскольку стоят дорого.

- Пневматические. Давление воздушного потока в этих приборах большое, они предназначены для работы с крупными поверхностями, сложными конструкциями.

По условиям использования можно выделить такие виды пескоструйных установок:

- Открытого типа. Применяются вне помещений (на улице, под навесом). Стоят недорого, мобильны, имеют малые габариты. К недостаткам относятся высокий уровень запыленности, отсутствие возможности сбора и повторного использования абразива, высокий расход песка. Работа с такими устройствами опасна для оператора и требует обязательного надевания защитной экипировки.

Пескоструйный аппарат открытого типа

- Закрытого типа. Ими пользуются в закрытом пространстве — специальной пескоструйной камере, которая по габаритам может быть не больше ящика или напоминать целую комнату. Такие устройства мощные, позволяют произвести более качественную обработку и собрать песок для повторного применения. Для оператора работа с закрытым пескоструем более безопасна, ведь абразив не вылетает за пределы камеры. Минусы устройства — большие габариты, сложности с транспортировкой, необходимость подключения к системе вентиляции.

Стационарные аппараты

Такие пескоструйные установки размещают на производстве. Они имеют встроенную систему фильтрации и подсоединены к мощной вентиляции, поэтому не подлежат переносу. Обычно с их помощью обрабатывают отдельные предметы, детали, небольшие поверхности.

Мобильные установки

Подобные устройства применяются как для бытовых целей (малогабаритные приборы или самодельные пескоструи), так и для обработки фасадов зданий, цистерн, крупной техники, востребованы в кузовном ремонте. Их можно перемещать с места на место в зависимости от потребности.

Инжекторные приборы

Инжекторный метод подачи абразива считается самым популярным. В этих пескоструях воздух и песок проходят по разным шлангам, после чего аппарат создает разрежение потока и абразив засасывается в воздушную струю. Скорость и мощность движения песчаной смеси небольшая, поэтому пескоструйная установка инжекторного типа стоит дешевле.

Напорные устройства

В таких пескоструях абразив и воздух подаются через один шланг (рукав). Емкость для песка выполнена из надежного материала и на 100% герметична — она будет постоянно претерпевать высокое давление потока. Скорость подачи абразивной смеси высока, поэтому с помощью напорной установки можно выполнять сложные работы больших объемов.

Виды пескоструйных машин

Оборудование для пескоструйной обработки разделяется по конструкции, мощности и объёму бункера для очищающей смеси. Классификация аппарата:

- Закрытого (камерного) типа. Промышленное оборудование, которое отличается высокой мощностью, качеством проводимой очистки или создания структуры на поверхности материала. Минус конструкций закрытого типа — ограничения по величине обрабатываемых заготовок.

- Открытого типа. Переносные аппараты, с помощью которых можно работать на улице, или помещениях. Достаточно иметь подключение компрессора к общей сети или использовать бензиновое нагнетательное устройство. Нет ограничений по размеру обрабатываемых заготовок, однако увеличивается расход абразивного материала, поскольку его нельзя использовать повторно.

Закрытые камеры устанавливаются на предприятиях, в автосервисах. Они подходят для серийной обработки деталей.

11Неоспоримые преимущества быстроразъемных соединений

Соединяйте шланги пескоструйки друг с другом и системой без сужения диаметра струйного рукава. Всегда выбирайте быстроразъемные соединения, которые монтируются снаружи шланга, так как соединения, которые монтируются внутри рукава, сужают его диаметр почти в два раза. Это приводит к уменьшению потока воздуха почти на 50%. Также из-за соприкосновения абразивного материала под давлением воздуха с краем внутреннего соединения образуются завихрения, которые приводят к потере давления и быстрому износу внутренних стенок пескоструйного рукава. Используйте быстроразъемные соединения.

Пример из жизни:

если вы используете обычные фитинги для соединения рукавов, то для изменения длины шлангов вам потребуются дополнительные инструменты. Зачастую, чтобы не возится с процессом сборки, рабочие на предприятиях вообще не меняют длину шланга для и всегда работают рукавом одной длины, даже если он слишком длинный. Мы рекомендуем приобретать быстроразъемные соединения, потому что они облегчат работу за счет быстрого сцепления и расцепления, а также помогут бережно использовать шланг. В течение года правильно отрегулированная длина шланга сэкономит значительную часть средств за счет ликвидации потерь давления. Сцепление и расцепление может быть выполнено всего лишь одним движением руки. Таким образом, в любое время можно быстро и просто изменить длину шланга.

ВЫВОД:

применение быстроразъемных соединений поможет избежать потерь давления, ускорит рабочий процесс и в максимальной степени сбережет шланговый материал.

Быстроразъемные соединения могут быть поставлены для шлангов с внутренними диаметрами: 3/4″, 1″, 1 1/4″ и 1 1/2″. Мы предлагаем следующие виды быстроразъемных соединений: стальные и алюминиевые. Стальные быстроразъемные соединения

более долговечны.Нейлоновые быстроразъемные соединения более дешевые и более легкие, но быстрее изнашиваются и ломаются.

Стальное быстроразъемное соединение (крабовое/кулачковое)

Посмотреть

Нейлоновое быстроразъемное соединение (крабовое/кулачковое)

Посмотреть

Обзор популярных моделей

- Пескоструйный аппарат Inforce S 4020B — имеет резервуар объемом 63 л, рабочее давление — 8 атмосфер. Расход абразивного материала — 40 кг/ч, расход воздуха — 707 л/мин, максимальная производительность — 2,8 м2/ч. Аппарат весит 21 кг, имеет прорезиненные колеса. В качестве абразива можно использовать стеклянную дробь, оксид алюминия, гранитную крошку, двуокись кремния, стальную крошку. Конструкция Inforce S 4020B простая и надежная, в установке предусмотрена легкая и быстрая замена сопел.

- Пескоструйный аппарат ZITREK ИМ-30 015−1011 — аппарат может использоваться в условиях автомастерских, где часто возникает необходимость в очистке металлических поверхностей от ржавчины, лакокрасочного покрытия, окалины. Пескоструй относится к инжекторным аппаратам, что влияет на его рабочие характеристики: при достаточно высокой производительности (до 3 м2/ч) ZITREK ИМ-30 015−1011 отличается экономичностью. В качестве абразива установка использует стальной песок, карбид кремния, стальную или чугунную дробь. Объем резервуара — 30 л, рабочее давление — 6 атмосфер. Весит аппарат 25 кг.

- Пескоструйная камера Сорокин 10.8 — камера с большим резервуаром объемом 220 л, ее применяют для сухой очистки металлических поверхностей от ржавчины, старой краски, накипи или нагара. Абразивным материалом для этой установки может служить электрокорунд или речной песок, диаметр фракций колеблется от 0,1 мм до 0,8 мм, что зависит от вида работы и качества обрабатываемой поверхности. Камера имеет особенности, которые облегчают работу оператора: резиновые рукава для защиты рук и смотровое окно с подсветкой для контроля над рабочим процессом. Во время работы создается давление до восьми атмосфер, камера отличается высокой надежностью и устойчивостью конструкции.

- Абразивоструйная камера Российский КСО-80-И-ФВ-М 015−0038 — аппарат позволяет выполнять высококачественную обработку металлических поверхностей при помощи песка, электрокорунда, кремния карбида или металлической дроби. Объем рабочего резервуара аппарата — 80 л, вес установки — 180 кг. При работе создается давление до семи атмосфер, расход воздуха — 1200 л/мин. Производительность — до трех квадратов в час. Наличие подробной инструкции и простое устройство камеры позволяют работать на ней даже специалистам невысокой квалификации. Камера Российский КСО-80-И-ФВ-М 015−0038 предназначена для работы только в закрытых помещениях при условии подключения к вентиляционной системе.

- Установка абразивоструйная напорная ZITREK DSMG-160 015−1178 создана для высокоскоростной очистки поверхностей от остатков краски, ржавчины и нагара. Установка может использоваться как внутри помещений, так и на улице для очистки фасадов зданий, при выполнении различных ремонтных работ. Быстрая и качественная очистка поверхностей достигается благодаря напорному действию установки. Технические характеристики аппарата: объем резервуара — 160 л, давление — 12 атмосфер, вес — 96 кг, производительность — 273 м2/ч. Установку можно эксплуатировать при температуре окружающего воздуха 5−35° C выше ноля, при влажности не более 80%.

Если нет возможности купить устройство, можно попробовать сделать его самостоятельно.

Как сделать пескоструй из пластиковой бутылки и компрессора своими руками

Немного истории

В принципе, само название этого действия, в котором фигурирует песок, уже считается устаревшим, но метод по-прежнему пользуется популярностью. Вместо песка со временем в нем начали использовать и другие материалы, менее опасные для здоровья. Дело в том, что песок вызывает такое опасное заболевание как силикоз, возникающее вследствие вдыхания двуокиси кремния – побочного продукта при работе с песком, а поэтому искать альтернативу ему было просто необходимо для пользы людей, работающих с установкой. Поначалу вместо песка стали использовать дробь, соответственно и метод назвали дробеструйным. Немного позже в ход пошли и такие материалы как карбид кремния, купешлак, пластик, электрокорунд, органика (например, вишневые косточки). Всему этому дали название «абразив«, в результате чего появилось и новое название процесса – абразивоструйный. Методов, по которым происходит абразивоструйная обработка поверхности, существует несколько. Рассмотрим некоторые из них.

Из чего сделать сопло и пистолет

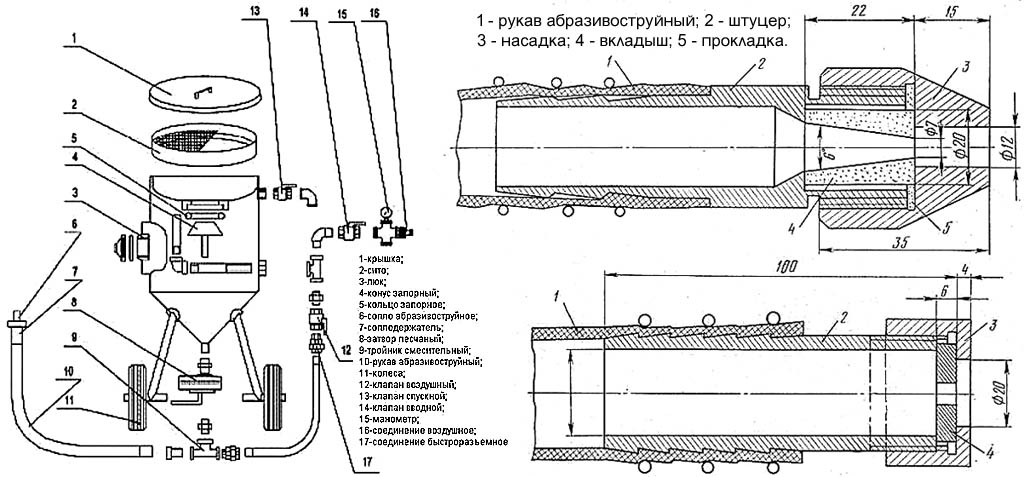

Самодельный пистолет для пескоструя также не представляет сложности. Его можно изготовить, используя насадку на шаровый водяной кран, установленный на конце шланга подачи воздушно-абразивной смеси. Данный выходной элемент представляет собой зажимную гайку, фиксирующую сопло для выброса абразива.

Последний элемент конструкции – сопло — можно выполнить из металла, выточив деталь на токарном станке. Однако более разумно сделать сопло из свечи зажигания. Для этого старую деталь режут болгаркой, отделяя прочный керамический столб от металлических элементов конструкции и формируя подходящую длину.

Стоит особо отметить: самодельные конструкции зачастую показывают лучшие результаты, чем готовый пистолет из пескоструя, множество моделей которого представлены в розничной продаже. Поэтому разумно потратить время на создание собственного решения, для которого не потребуется заметных финансовых вложений.

Виды пескоструйного оборудования

Оборудование для пескоструйных работ можно делить на несколько категорийных сеток. Первая классификация — по типу камеры.

- Камера закрытого типа может условно называться герметичной. Это стационарные устройства различных размеров.

- Камера открытого типа позволяет снять ограничения в размере объекта для обработки. Говоря простыми словами – бокс открытой стороной может перемещаться по целевой площади для последовательной очистки.

Второе классификационное деление касается присутствия человека в рабочей зоне. Камеры могут быть необитаемыми (например, оснащенные роботизированными манипуляторами или резиновыми перчатками) и обитаемыми, где непосредственно работает один или несколько операторов.

Третье деление — по методике формирования воздушно-абразивной смеси и ее подачи в точку выброса.

- Пескоструйный аппарат напорного типа — самый распространенный класс оборудования. Установки отличаются большой производительностью и широким набором доступных к использованию абразивов. Рабочая смесь готовится во внешнем резервуаре и подается к пистолету по одному шлангу.

- Пескоструйные аппараты эжекторного типа формируют рабочую смесь непосредственно в пистолете. Подача воздуха и абразива происходит по разным шлангам. Эжекторное оборудование может оперировать только мелкими частицами с размером до 1,2 мм, проводит достаточно деликатную очистку.

Отдельным классом выступают вакуумные установки. Они могут быть как напорными, так и эжекторными.

Еще одно классификационное деление — по типу и параметрам носителя абразива. Выделяются в отдельные классы:

- воздушное оборудование, запитываемое от компрессора;

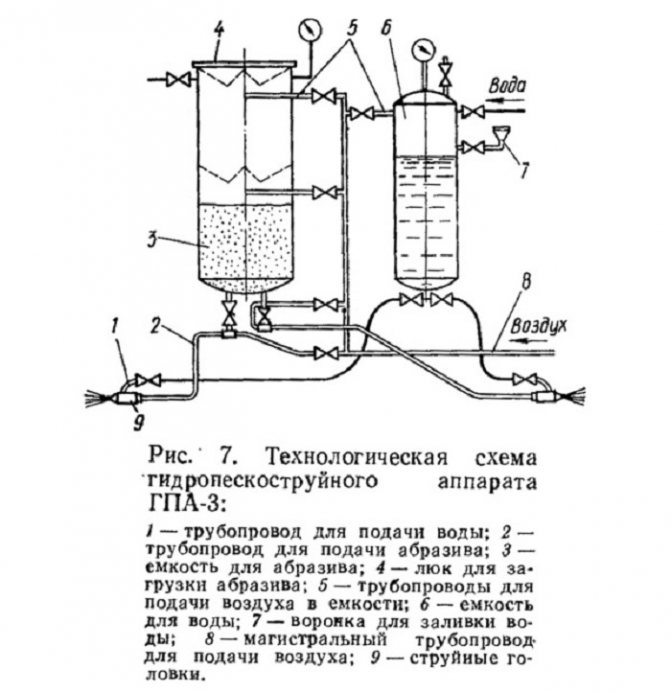

- устройство для влажной пескоструйной обработки, действующее водно-абразивными составами или водой под значительным давлением;

- огневое (термическое) оборудование, абразив в котором движется в реактивном потоке раскаленных газов, образованных в результате горения жидкого топлива;

- установки бластинга, действующие струями воздуха, иногда с добавлением мягкого абразива, например, пластиковых гранул, соды.

Последняя категория по типу носителя абразивного потока — оборудование для криогенного бластинга. Здесь очистка поверхности производится при помощи частиц углекислотного льда, двигающихся с огромной скоростью. В результате достигается очень деликатный, профессиональный характер тонкой обработки и нулевой выброс пыли в окружающую среду.