Критерии выбора краски

Отправляясь в магазин для покупки краски, необходимо уметь расшифровывать разную маркировку и обозначения. Это позволит сузить сегмент выбора до нужного количества и отсеять несовместимые с типом поверхности серии.

Важным критерием является материал покрытия, которое будет окрашиваться. Для металла, древесины, штукатурки и камня разработаны специализированные составы. Дальше стоит вычислить площадь поверхности в квадратных метрах, чтобы спланировать средний расход вещества.

Цифровые и буквенные обозначения

Маркировка ГФ и ПФ указывает на принадлежность серии к глифталевой или пентафталевой группе. Под НЦ подразумеваются нитроцеллюлозные эмали, которые быстро высыхают и создают приятный глянец на поверхности.

Маркировка ФА встречается в описании маслянофенольных эмалей.

Также в классификации алкидных эмалей встречаются цифровые обозначения:

- Эмали для внешних покрасочных работ.

- Составы для внутреннего применения.

- Консервационные материалы, которые используются в качестве временного покрытия.

- Гидрофобные модели.

- Выпуски для отпугивания вредителей.

- Маслобензиностойкие.

- Химически стойкие.

- Термостойкие.

- Электроизоляционные.

Эпоксидные смолы для пола — что важно знать?

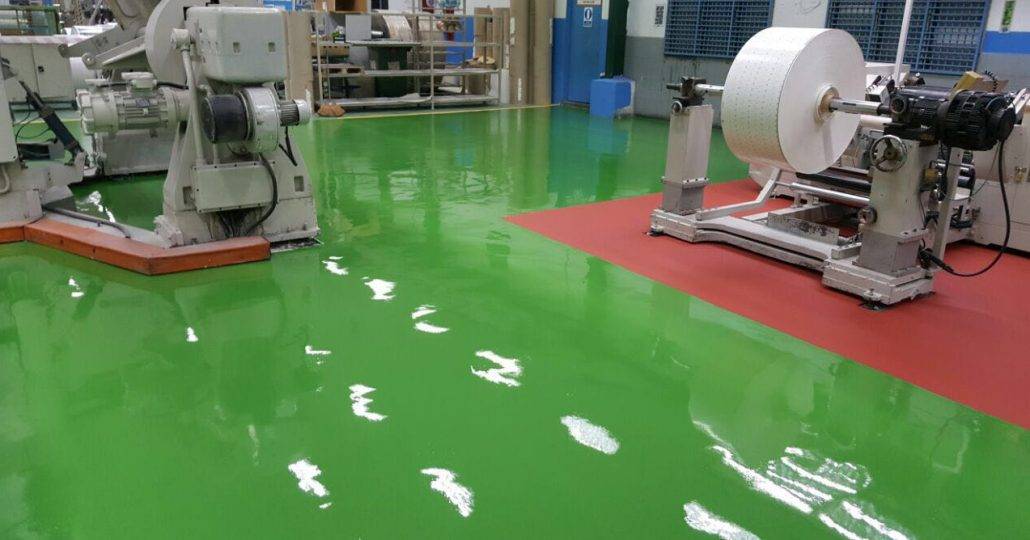

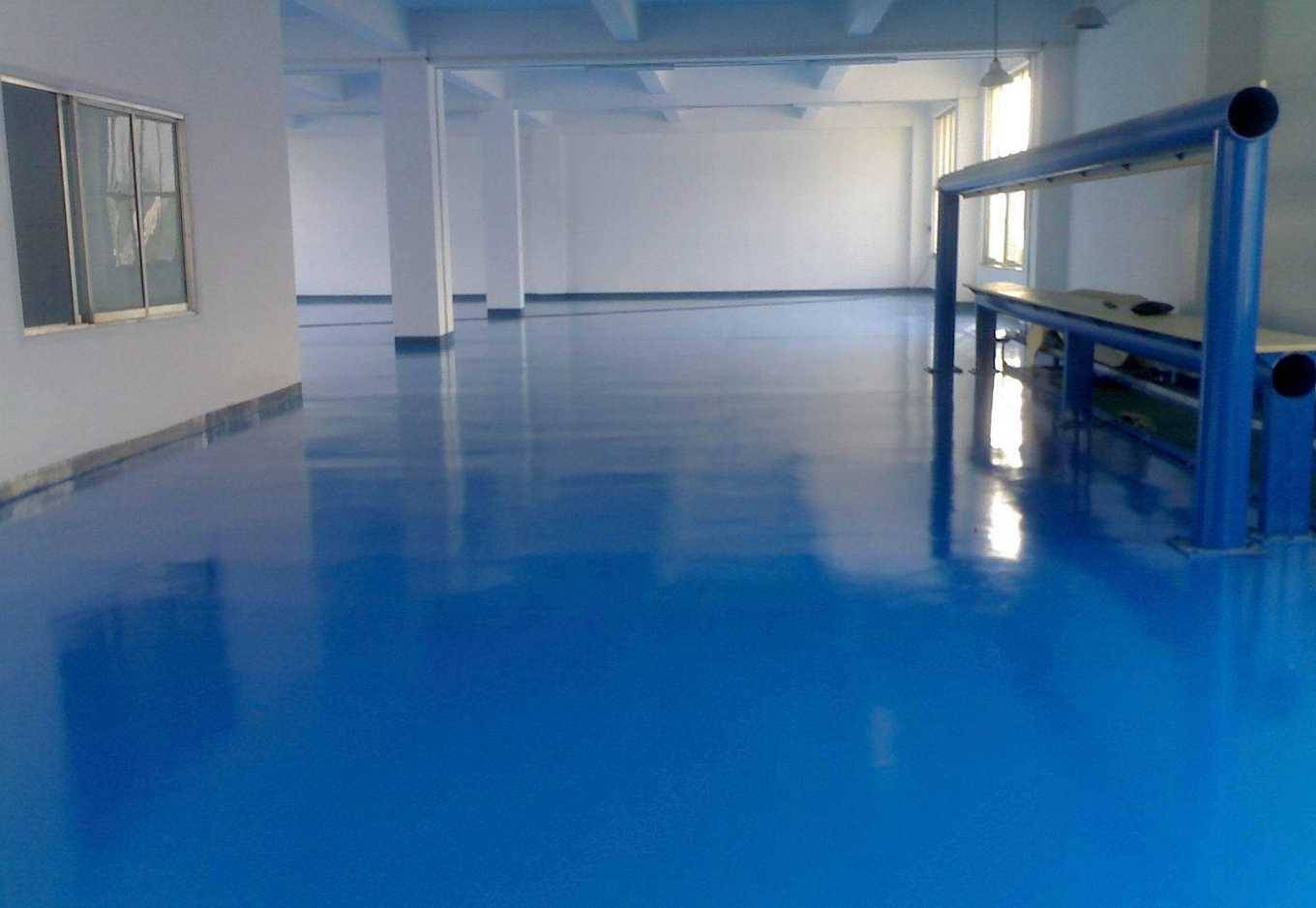

Такие полы в жилых зданиях чаще всего выполняются в таких помещениях, как гараж и подвал. Затем обычно для полов выбирают эпоксидные смолы темных или сильных, контрастных цветов. В жилых интерьерах в современном, минималистском или скандинавском стиле эпоксидные полы все чаще появляются в гостиной, ванной или на кухне.

Номер один — это белые эпоксидные смолы и полы из серой смолы, которые создают гладкую поверхность без швов. Самовыравнивающиеся эпоксидные смолы для полов доступны в различных версиях. Наиболее распространенными являются тонкослойные бетонные смолы и толстослойные бетонные смолы. Интересно, что большинство производителей уверяют, что эпоксидные краски для полов также можно использовать для защиты металла, кирпича, стекла, штукатурки на стенах и даже гипсокартона. В чем разница между этими двумя типами эпоксидных смол для полов?

Тонкослойная эпоксидная смола для полов

При нанесении на бетонную поверхность тонкослойная эпоксидная смола для полов образует покрытие толщиной всего около 0,5-1 миллиметра. Она доступна как в бесцветном, так и в цветном исполнении, с глянцевой, матовой и сатинированной отделкой. Ее преимуществом является возможность самостоятельного применения. Никаких специальных навыков или инструментов не требуется.

Тонкий пол из эпоксидной смолы можно получить, покрасив его валиком, который не теряет волосы и не оставляет следов. Однако среди недостатков этого типа эпоксидной смолы для пола следует отметить более низкую, чем в случае толстослойных смол, стойкость к истиранию, царапинам или механическим повреждениям.

Толстослойная эпоксидная смола для пола

После заливки толстослойной эпоксидной смолы на бетон образуется сплошной верхний слой толщиной около 2-5 миллиметров. Он может быть окрашен в массе, бесцветным, а также обогащен добавками, например, кварцем. Полученный таким образом полимерный пол обладает высокой устойчивостью к истиранию и механическим повреждениям. Более того, полы, покрытые кварцевой эпоксидной смолой, имеют необычный внешний вид и повышенные противоскользящие свойства.

Хотя этот продукт имеет много преимуществ, его применение может быть проблемой. Толстые смоляные полы обычно изготавливаются из двухкомпонентных эпоксидных смол. И смола, и отвердитель должны быть смешаны в правильных пропорциях и в правильном порядке. Дополнительной трудностью является необходимость заливать смолу на пол и наносить ее специальным шваброй вместо валика для краски.

Маркировки красителей с расшифровкой

В соответствии с действующими российскими стандартами (ГОСТ 9825-73) для маркировки лакокрасочной продукции используется комбинация из 2 букв кириллического алфавита и 2-4 арабских цифр, разделенных знаком тире.

Информация о том, к какой разновидности принадлежит краска, всегда указана на упаковке.

Например, код ПФ-155 указывает на:

- ПФ – пентафталевую основу материала;

- 1 – устойчивость к атмосферным воздействиям;

- 15 – состав, имеющий порядковый номер 15 (присваивается при создании эмали).

Дополнительная информация по компонентам имеется в сертификационных документах либо стандартах ГОСТ (касается продукции российского производства). Перед кодом всегда указывается тип лакокрасочного материала (например, эмаль, грунтовка). Для ряда материалов перед цифровой комбинацией ставится буква, указывающая на разновидность (Б – без растворителей, В – на водной основе или ВД – водно-дисперсионные составы, О – органо-дисперсионные и П – порошковые). В случае введения дополнительного идентификатора он отделяется от соседних групп знаками тире.

Распространенные кодировки базовой основы для строительных или ремонтных эмалей (как для внешних, так и для внутренних работ):

- ПА – полиамидные;

- ПК – полиакрилатные;

- АС – базирующиеся на сополимерных соединениях полиакрила;

- АЦ – ацетилцеллюлозные;

- БТ – битумные;

- ВА – поливинилацетатные;

- ВЛ – поливинилбутиральные;

- ВН – виниловые или винилацетатные;

- ГФ – глифталевые;

- ЖС – с содержанием силикатов щелочных металлов (жидкое стекло);

- КК – на основе натуральной смолы (канифоли);

- УР – полиуретановые;

- КЧ – каучуковые;

- НЦ – нитроцеллюлозные;

- ПФ – пентафталевые;

- ФМ – фенольно-масляные;

- ЭЦ – этилцеллюлозные.

Для обозначения преимущественного назначения применяют цифровые коды:

- 0 – грунты и лаки, полуфабрикаты для производства прочих лакокрасочных материалов;

- 00 – шпаклевки (вне зависимости от назначения);

- 1 – устойчивые к атмосферным воздействиям;

- 2 – предназначенные для использования внутри помещений (ограниченно атмосферостойкие);

- 3 – позволяющие консервировать конструкции из металлов;

- 4 – выдерживающие воздействие горячей воды и пара;

- 5 – рассчитанные на нанесение на меховые или кожаные изделия либо обладающие специфическими свойствами (например, стойкостью к рентгеновскому излучению);

- 6 – устойчивые к воздействию нефтепродуктов (моторного масла или топлива);

- 7 – предназначенные для окраски конструкций, работающих в агрессивной среде (кислот либо щелочей и их паров);

- 8 – устойчивые к температурным воздействиям;

- 9 – обладающие электроизоляционными свойствами.

Российский стандарт допускает обозначение типа олифы, которая введена в состав материала:

- 1 – натуральная;

- 2 – оксоль;

- 3 – глифталевая;

- 4 – пентафталевая;

- 5 – комбинированная.

Импортные лакокрасочные материалы маркируются в соответствии с региональными и международными стандартами. Существуют российские обозначения с меньшим количеством цифр в коде. Например, индекс МА-25 указывает на масляную основу эмали (МА), предназначенной для внутренних работ (2), содержащей комбинированную олифу. В обозначении всегда указывается оттенок материала (например, красно-коричневый или голубой).

Для правильного применения краски потребителю важно знать, что означает маркировка, обозначенная на этикетке или специальном вкладыше. При большом разнообразии вариантов цвета указываются с дополнительным цифровым идентификатором (например, желтый-1 или желтый-2, число указывает на оттенок)

Стандарт допускает указание оттенка в соответствии с картотекой образцов с введением кода по базе данных (например, серый 571)

При большом разнообразии вариантов цвета указываются с дополнительным цифровым идентификатором (например, желтый-1 или желтый-2, число указывает на оттенок). Стандарт допускает указание оттенка в соответствии с картотекой образцов с введением кода по базе данных (например, серый 571).

Другие красящие средства

Не стоит забывать и о тиксотропных красителях. Они пользуются высоким спросом если необходимо окрасить поверхность из дерева или мебель.

Уретан – алкидными двухкомпонентными составами рекомендуется красить поверхности, которые повергаются частой эксплуатации за счет чего быстрее стираются и изнашиваются.

Ими хорошо покрывать деревянные и бетонные конструкции и плоскости.

Примечание: следует отметить, что в статье представлены наиболее востребованные двухкомпонентные красящие средства. Современный же рынок предлагает намного более широкий их выбор.

Некоторые материалы в силу своей новизны являются своего рода «неизведанной территорией» и не сильно пользуются спросом среди потребителей.

Тем не менее применение двухкомпонентных красителей с каждым днем становится все популярнее.

Вместе с тем, необходимо отметить их высокую стоимость, в связи с чем их рекомендуется приобретать только в том случае если планируется окрашивание больших территорий и плоскостей.

В ином случае это будет весьма затратное удовольствие.

Для покраски малых по квадратуре поверхностей и отдельных элементов экономичнее будет воспользоваться другим видом краски или баллончиком.

Виды художественных красок

Для художественных работ применяются следующие типы красителей:

- акварели и гуаши, образующие растворимый водой слой;

- материалы на базе масла или олифы, требующие длительной сушки;

- темперы и акриловые материалы, отличающиеся повышенной устойчивостью к внешним факторам.

Художественные краски изготавливаются на основе пигментов, связующих веществ и наполнителя.

Акварель

Краска состоит из пигментов и связующих веществ на базе сложных углеводов, материалы легко растворяются и смываются водой. При растворении образует взвеси различной концентрации, позволяющие регулировать интенсивность цвета и обеспечивающие легкий переход между оттенками. Недостатком является низкая устойчивость покрытия к воздействию солнечного света, для обеспечения сохранности рисунки необходимо закрывать шторками или помещать в альбомы.

Масло

Материалы содержат суспензии органических или неорганических пигментов, которые растворены в растительном масле или олифе. В состав введены дополнительные компоненты, влияющие на прочность слоя и время высыхания. Масляные краски принято разделять на пастообразные или густотертые и жидкие, готовые к нанесению. Вне зависимости от типа не рекомендуется нанесение толстым слоем, время полного испарения растворителя доходит до 1 года.

Гуашь

В состав гуаши включены пигменты, белила или каолин (для получения матовой бархатистой структуры) и клеевая масса. В процессе рисования следует помнить, что при испарении воды цвет краски бледнеет. При нанесении толстым слоем наблюдается растрескивание покрытия, недостаток компенсируют введением столярного клея. Время застывания красителя составляет от 30 минут до 3 часов, зависит от влажности воздуха. Встречаются специальные флуоресцирующие гуаши, предназначенные для декоративных либо оформительских работ.

Темпера

Материал состоит из порошкообразного пигмента, разведенного дистиллированной водой. Для обеспечения прочности покрытия используют натуральные или искусственные эмульсии (например, яичный желток либо смесь казеина и масла, растворенная в воде). Встречаются темперы с добавлением поливинилацетата, акрила или воско-масляной композиции. При высыхании материал теряет изначальный оттенок (темнеет либо светлеет), что следует учитывать при использовании.

Акрил

Предназначенные для художественных и оформительских целей акриловые краски базируются на водной основе. В состав входят мелкодисперсные частицы полимера и пигмент, после испарения растворителя образуется тонкий равномерный слой. Покрытие отличается насыщенным цветом, устойчиво к воздействию влаги. Дополнительным преимуществом является возможность окраски в несколько слоев, но переход оттенков следует выполнять до момента застывания красителя.

Примеры материалов

Самой популярной разновидностью является эпоксидно-полиуретановый лак. Он образует покрытие, стойкое к коррозии и другим негативным проявлениям окружающей среды. Выдерживает перепады температур от –200 до +120° C. Благодаря своим компонентам, надежно изолирует поверхность от влаги, отталкивает жидкость и грязь. После полного высыхания слой очень прочный, выдерживает серьезные механические и электрические нагрузки, а также вибрации.

«Элакор-ЭД» – один из примеров лаков, которые предназначены исключительно для создания напольного покрытия. Легко наносится на любую подготовленную поверхность. Дает возможность буквально за 1 день сделать полы прочными, стойкими к износу и полностью герметичными. Многочисленные исследования показали, что такая лакированная поверхность не вступает в реакции с кислотами, щелочами и нефтепродуктами. Поэтому применять его можно не только в собственном доме, но и на производстве.

«Элакор-ЭД» предназначен для заливки последних слоев эпоксидных покрытий при решении таких задач:

- создании 3D-пола;

- декорировании напольного покрытия глиттерами и чипсами;

- получении глянцевого покрытия;

- устройстве стойких к химическим веществам поверхностей.

Для каких поверхностей предназначена водостойкая краска

Водостойкие составы ложатся на большинство видов оснований. Часто их применяют для стекла. Ими покрывают прозрачные вставки в дверях.

Конструкции, изготовленные из железа, требуют защиты от влаги и воздуха для недопущения появления коррозии. В этом случае применяют краски по металлу. Подходит такое декоративное покрытие и для пенопласта. Влагостойкие материалы часто используют для обработки потолков, оклеенных плитами ПВХ.

Есть также водостойкие краски по дереву. Они создают гидрофобную пленку, которая защищает поверхность от разрушения из-за пропитывания водой. Лакокрасочный материал подходит для бетона, кирпичной кладки, пенопласта и т.д.

Водостойкая краска для деревянных поверхностей создает гидрофобную пленку.

Популярные бренды

Очень широкой востребованностью пользуется продукция финской Tikkurila. Её краски ценят за отменные эксплуатационные свойства. Двухкомпонентный состав одинаково хорошо показывает себя и на новой, и на старой стяжке, может быть колерован в любой тон, приведённый в каталоге RAL. Но можно присмотреться и к продукции других фирм.

Хороший результат может дать эпоксидная краска «Эпостоун»:

средняя затрата — 0,25 кг на 1 м²;

сушка – 24 часа;

срок жизнеспособности — 4 часа.

«Элакор-ЭД» лучше подходит для уличных работ. Российская фирма поставляет 4 типа краски с повышенными защитными свойствами. Благодаря особым добавкам прочность подложки вырастает на 80%. Минимальная толщина покрытия – 2 мм. Оно неизменно имеет блестящий вид.

«Эпоксипол»:

варьируется по составу (1 или 2 компонента);

имеет срок сушки 2/3 часа;

обеспечивает средний расход 0,2 кг на 1 м².

О том, как покрасить пол в гараже эпоксидной краской своими руками, вы можете узнать из видео ниже.

Разновидности составов на основе эпоксидки и их свойства

Эпоксидные краски бывают двухкомпонентными – смола и отвердитель, порошковыми, аэрозольными (используются в основном для окрашивания частей автомобилей). Для бытовых нужд используются преимущественно составы, в основе которых находится эпоксидная смола холодного отверждения. Такие краски застывают спустя сутки или более без дополнительного воздействия на поверхность.

На производстве требуются высокопрочные покрытия, а их можно получить только из эпоксидной смолы горячего отверждения. В порошковых эпоксидных красках используется смола горячего отверждения, в двухкомпонентных и аэрозольных – холодного.

Общие свойства эпоксидных красок выгодно отличают их от других ЛКМ:

- создают прочную поверхность.

- подходят для окрашивания и полов, и стен.

- водонепроницаемы, поэтому могут использоваться в качестве гидроизоляции в ванных комнатах и для окрашивания бассейнов.

- устойчивы в механическому воздействию.

- противостоят различным агрессивным химикатам.

- имеют отличную адгезию к бетонным, пластиковым и металлическим поверхностям.

- подходят для отделки полов в жилых и производственных помещениях.

- богатая цветовая палитра и множество текстур позволяют воплощать интересные дизайнерские идеи.

Аэрозольные краски чаще всего акрилово эпоксидные. Они характеризуются высокими антикоррозионными качествами, устойчивостью к различным химическим воздействиям, в том числе агрессивным (подходят для наружных работ), высокой степенью самоочищения (к окрашенной поверхности не прилипает пыль и грязь). Аэрозольные акрилово эпоксидные составы образуют прочное глянцевое покрытие, устойчивое к царапанию и сколам.

Существует несколько разновидностей порошковые эпоксидных красок, которые отличаются друг от друга своими техническими характеристиками:

- Стандартные. Процесс полимеризации происходит в камере при температуре +220°С в первые 10 минут обработки.

- Низкотемпературные. Процесс полимеризации происходит в камере при температуре +180°С в первые 20 минут.

- Полиэфирные. Имеют высокую износостойкость, богатую палитру цветов, текстур (металлик, антик, прозрачный лак), уровней блеска, малотоксичны. Применяются для максимальной защиты поверхности от трения, часто заменяют грунтовку.

- Эпоксидно-полиэфирные. Такие краски стоят недорого, имеют среднюю устойчивость к истиранию, устойчивы к солнечным лучам (не желтеют), высоким температурам, царапанью и другим механическим воздействиям, боятся химических агрессивных растворителей и ржавчины. При этом декоративны – используются в качестве пленочных покрытий для драгметаллов и флаконов для духов.

Области применения эпоксидной смолы

Появление новых составов постоянно расширяет область применения эпоксидных смол. С помощью данных полимерных материалов можно не только склеивать предметы и создавать декоративные изделия, мебель, но и заменять значительных размеров металлические элементы конструкций и механизмов, сокращая их стоимость и снижая вес. К основным сферам применения эпоксидки можно отнести:

Эпоксидная смола активно применяется в ремонтных работах.

- Производство композитных материалов. Используя способ пропитки синтетических тканей, изготавливают стеклопластик и углепластик. Материал получается легкий и прочный. Он активно применяется в моделировании, при создании машин, ракет, кораблей, самолетов.

- Изготовление мебели. Это варианты как поточные (в основном кухонные столешницы), так и эксклюзивные (столы из слэбов, столешницы – реки, карты, картины и т. д.).

- Создание электроизоляционных и гидроизоляционных материалов. Эпоксидная смола является диэлектриком, она влагонепроницаема.

- Производство бижутерии. Украшения из эпоксидки (кулоны, браслеты, броши и т. д.) недорогие и отличаются декоративностью и эстетичностью.

- Ремонтные работы. Можно залить эпоксидной смолой растрескавшуюся столешницу, сделать новый пол, устранить течь в лодке, отремонтировать автомобильный кузов, используя стеклоткань, и т. д.

- Изготовление различных поделок, сувениров, стендовых моделей.

Работать с эпоксидной смолой гораздо проще, чем, например, с металлом или керамикой.

Подготовка эпоксидной смолы для заливки

Приготовление состава эпоксидной смолы должно осуществляться в соответствии с инструкцией, которая в том или ином виде прилагается к каждой емкости. Отсутствие описания последовательности действий свидетельствует о сомнительных качествах товара, который наверняка также не имеет и сертификации.

Путем различного комбинирования смол и отвердителей получаются самые разнообразные эпоксидные композиции.

При смешивании компонентов эпоксидной смолы пропорции играют наиважнейшую роль. Стандартное соотношение смолы и отвердителя – 10:1. В специальных составах пропорция может меняться от 5:1 до 20:1. Способы приготовления малого и значительного объемов также имеют отличия. Для маленького количества достаточно только перемешивания. Большую массу предварительно следует подогреть, чтобы снизить степень вязкости. При этом необходимо учитывать, что увеличение температуры на 10 °С ускоряет полимеризацию как минимум в два раза.

Подогревая смолу, требуется контролировать температурные показатели. Если вещество закипит, оно начнет пениться, мутнеть. Такой состав для использования непригоден. Снизить вязкость можно с помощью разбавителей. Следует учитывать, что даже 5–7% таких добавок в составе значительно снижают качество материала.

Проблема, как очистить, то есть чем растворить эпоксидную смолу, сохраняет свою актуальность. Лучше не допускать полного застывания пятен. Если все же это произошло, самым эффективным способом является механический, но он применим не ко всем поверхностям. Использование специального растворителя для смол также не обеспечивает сохранения поверхности. Если условия позволяют, можно применять разогрев или замораживание.

Чаще всего применяется соотношение смолы и отвердителя – 10:1.

Ни один из способов не дает гарантии полного очищения.

Что нужно знать при окрашивании

Существуют следующие правила нанесения:

- Наносите средство в несколько слоев (не менее 3) в зависимости от назначения помещения и характеристик поверхности. Перед нанесением последнего слоя поверхность можно легонько прошлифовать.

- Старайтесь придерживаться следующей пропорции – 120 г/ м2, поскольку недостаточное количество не позволит достичь желаемого результата, а чрезмерное может спровоцировать сморщивание. При несоблюдении пропорции можно навсегда испортить напольное покрытие.

- Выполнять окрашивание нужно в респираторе со специальной вкладкой, поглощающей органические пары, поскольку вещества на основе эпоксидки токсичны.

https://youtube.com/watch?v=KzOE1kHmuBc

Окрашивание эпоксидным лаком обеспечивает надежную защиту поверхности от различных повреждений и нагрузок. Данное покрытие делает изделие более красивым, приятным на вид и на ощупь и увеличивает его срок эксплуатации. При помощи этого вещества можно обычные полы превратить в нечто роскошное и необычное.

Техника безопасности при работе с эпоксидной смолой

Эпоксидная смола – это полимер, образующийся в результате смешивания олигомера с отвердителем. Полностью полимеризовавшийся материал не растворяется в воде и не выделяет в воздух токсичных веществ, поэтому безопасен. Основную опасность для здоровья представляет не сама смола, а отвердитель, с которым приходится контактировать в ходе работ. Он может попадать на кожу, слизистые оболочки или в глаза, а его испарения – в дыхательные пути. При этом возникает интоксикация, которая бывает как острой, так и хронической. Последствия контакта с отвердителем или его парами:

- головная боль, плохое самочувствие;

- экзема, дерматиты;

- конъюнктивит;

- першение в горле, одышка;

- бронхиальная астма;

- онкологические заболевания.

Многие возможные проблемы со здоровьем можно предотвратить, если соблюдать несколько простых правил техники безопасности:

- защищать кожу одеждой с длинным рукавом, а кисти рук – перчатками;

- при работе с отвердителем надевать защитные очки и респиратор;

- не касаться руками лица во время работ;

- обеспечить максимально возможную вентиляцию рабочего места;

- убрать с рабочего стола все лишние предметы;

- не оставлять в открытом виде емкости с компонентами, даже если они пусты;

- не курить в помещении, где работают с эпоксидной смолой;

- тщательно убирать рабочее место.

Для смешивания компонентов рекомендуется использовать просторную широкую посуду. Во время полимеризации выделяется тепло, а большая емкость способствует более быстрому остыванию и предупреждает перегрев.

По этой же причине нельзя смешивать большой объем смолы, т. к. при этом масса может закипеть, разбрызгаться и обжечь работающего с ней человека. Безопаснее разбить материал на несколько небольших порций и выполнять смешивание по частям. Максимально допустимый объем смолы для однократного смешивания составляет от 250 до 300 мл. При попадании жидкой смолы или отвердителя на незащищенную кожу, слизистые или в глаза следует промыть их большим количеством воды и обратиться за медицинской помощью.

Описание видов

Имеется несколько классификаций ЭС, большая часть из них носит скорее технический характер.

Эпоксидно-диановые

Широко востребованы в производственной сфере и в быту. Включают несколько разновидностей.

ЭД-22 — начинает кристаллизоваться при продолжительном хранении. Является универсальным сырьем, но используется только в промышленной сфере.

ЭД для лакокрасочных материалов

К ним относят.

Э-40 и Э-40р — быстросохнущие смолы для лакокрасочных изделий. Могут включаться в структуру лаков, эмалей и шпаклевок.

ЭС в структуре лаков и красок можно увидеть в большинстве современных бытовых приборов.

С этим материалом хорошо работает алюминий, чугун, литий, а также литая сталь.