Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

АО «НПФ «СПЕЦМАШ» предлагает услуги лазерной резки металла в СПб.

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

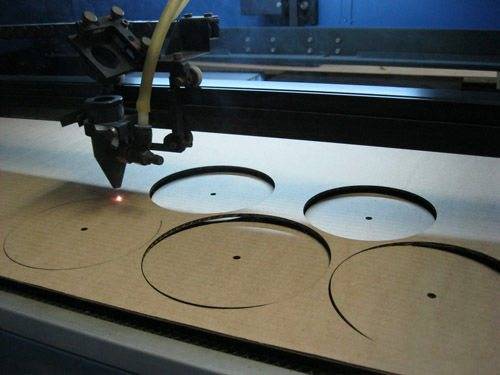

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Типы лазеров для резки металла

В конструкцию лазера входят три основных узла:

- источник энергии (механизм либо система накачки);

- активное (рабочее) тело, которое «накачивается», после чего приходит в состояние вынужденного излучения;

- оптический резонатор (система зеркал), за счет которого усиливается вынужденное излучение активного тела.

Чаще всего резка металла производится при помощи таких типов лазеров, как:

- Твердотельный.

- Газовый – с продольной либо поперечной прокачкой газа, щелевой, а также газодинамический.

Твердотельный лазер имеет осветительную камеру, где размещаются лампа накачки и активное тело. Роль последнего играет стержень из рубина, неодимовое стекло (Nd-Glass) или алюмо-иттриевый гранат, легированный иттербием (Yb-YAG) либо неодимом (Nd-YAG). Лампа накачки необходима, чтобы создавать мощные световые вспышки – именно они возбуждают атомы активного тела. По торцам стержня находятся зеркала разных типов: частично прозрачное и отражающее. Зеркала позволяют лазерному лучу многократно отражаться внутри активного тела, усиливаться, после чего выходить через полупрозрачное зеркало.

Серийные твердотельные лазеры характеризуются относительно низкой мощностью, обычно не более 1–6 кВт. Длина волны в этом случае находится в пределах 1 мкм (для рубинового лазера этот показатель составляет примерно 694 нм). Может использоваться как непрерывный, так и импульсный режим излучения.

Для лазерной резки металла также используются газовые лазеры, где активное тело состоит из смеси газов: углекислого, азота и гелия. В системах с продольной прокачкой смесь газов поступает из баллонов и прокачивается насосом через газоразрядную трубку. Энергетическое возбуждение газа осуществляется за счет электрического разряда между электродами, подключенными к источнику питания. По торцам трубки также устанавливаются отражающие и полупрозрачные зеркала.

Однако меньшими размерами и большей мощностью могут похвастаться лазеры с поперечной прокачкой газа. Их общая мощность нередко находится в пределах 20 кВт, а может быть и выше.

Высокую эффективность имеют щелевые CO2-лазеры. Если сравнивать с двумя предыдущими типами, они имеют еще меньшие размеры, при этом обладают мощностью излучения 600–8 000 Вт. Возможна резка в разных режимах излучения: от непрерывного до частотно-импульсного.

Щелевой лазер предполагает поперечную высокочастотную накачку активной среды с частотой от десятков мегагерц до нескольких гигагерц. Таким образом удается повысить устойчивость и однородность горения разряда. Щель между электродами составляет 1–5 мм, что обеспечивает полноценный отвод тепла от активной среды.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Самыми мощными считаются газодинамические лазеры (100–150 кВт и выше). В них газ нагревается до 1 000–3 000 К и протекает со сверхзвуковой скоростью через сопло Лаваля, которое представляет собой суженный посередине канал. Таким образом газ адиабатически расширяется и охлаждается в зоне оптического резонатора. Охлаждение возбужденных молекул углекислого газа вызывает испускание когерентного излучения. Для накачки лазера используется вспомогательный лазер либо иной, не менее мощный источник энергии. Углекислотные лазеры имеют длину волны излучения 9,4 или 10,6 мкм.

Отметим, что твердотельные лазеры плохо справляются с резкой неметаллов, так как некоторые из подобных материалов полностью или частично пропускают излучение с длиной волны около 1 мкм. Допустим, такое свойство имеет оргстекло. Лазерный луч имеет большую чувствительность к неровной поверхности обрабатываемого материала. При резке листов из алюминиевых сплавов, меди и латуни твердотельные лазеры значительно превосходят углекислотные, так как поверхность этих металлов способна к более высокому поглощению излучения на длине волны твердотельного лазера.

Углекислотные лазеры считаются наиболее универсальными, поэтому используются при резке большинства металлов и неметаллов.

Не менее важно, что они имеют очень низкую расходимость луча, поэтому качество излучения сохраняется, даже если его источник находится далеко от зоны резки.

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

Преимущества и недостатки лазерной резки

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Вспомогательные газы, которые можно применять при резке

Есть 4 основных варианта вспомогательных газов, которые используются при лазерном раскрое металла.

- Активный газ — кислород.

- Условно инертный газ — азот.

- Настоящие инертные газы — например, аргон и гелий.

- Атмосферный воздух.

Сейчас подробно разберем каждый из них.

Лазерная резка с использованием кислорода

Кислородная резка — метод, который используют для:

- углеродистых сталей;

- сталей с низким содержанием легирующих добавок.

Кислород — окислитель, важный участник экзотермических реакций. При подаче в зону резки он увеличивает выделение тепла — и таким образом делает процесс быстрее и эффективней.

Но у окислительной активности кислорода есть и второе следствие — окислиться могут и кромки разреза. А этого допускать нельзя. В случае с черной и низколегированной сталью этот процесс можно контролировать путем грамотного расчета. Для других материалов контролировать окисление сложнее — и поэтому резка в кислороде портит их кромки.

Лазерная резка в истинных инертных газах

Истинные инертные газы — такие как аргон и гелий — не только не участвуют в окислении, но и вообще не реагируют с расплавленным в резке материалом. И, соответственно, вытесняют из зоны резки все газы, которые могли бы с ним прореагировать.

Для большинства металлов в лазерной резке это просто не нужно. Ну ничего страшного не произойдет, если у алюминия будет возможность реагировать с азотом. Но, вот, например, титан…

При лазерной резке титана могут возникнуть не только ненужные оксиды, которые портят качество реза, но и соединения титана с азотом. Они отличаются повышенной хрупкостью — и их там быть не должно. Значит, резать титан в азоте нельзя. Зато можно в истинных инертных газах.

Однако эти инертные газы стоят значительно дороже азота — поэтому используют их только в тех случаях, когда без них действительно не обойтись.

Лазерная резка в атмосферном воздухе

Этот вариант резки лишен основных преимуществ кислородной и азотной резки. Зато сырье для него — очень дешевое, с помощью компрессора его можно брать просто из окружающего пространства.

С одной стороны, кислород в нем есть — значит, резка немного ускоряется. Но со скоростью резки в кислородной струе не сравнится. На более долгую резку уходит больше электроэнергии — так что экономия на газе становится несколько сомнительной.

С другой стороны, благодаря тому же свойству его не рекомендуется использовать для резки материалов, у которых проблемы с окислением.

Сравним условия лазерной резки с другими технологиями металлообработки

Лазерная резка — один из самых безопасных методов металлообработки.

- При ее использовании работнику не угрожают механические повреждения ни от рубящих частей станка, ни от металлической стружки, ни от потока абразивов. Всего этого просто нет.

- Раскаленный металл присутствует. Но струя сжатого газа выдувает расплав из зоны резки — четко в одном направлении, на людей он попасть не может.

- Вредные вещества могут появляться. Их также выдувает из зоны резки и всасывает в мощную промышленную вытяжку.

- Электричество на деталь не подается.

- Станок при работе шумит, но это не тот шум, который причиняет ущерб здоровью, он не требует особенных мер защиты.

- Вот свет — это да. Но его опасность зависит от вида лазера. Самым рискованным считается твердотельный. Непосредственно на луч твердотельного лазера не рекомендуется смотреть даже через специальные светофильтры. Поэтому на него и не смотрят — работа станка идет без участия людей.

Преимущества и недостатки лазерной резки

Лазерная резка металлических изделий имеет целый ряд весомых преимуществ по сравнению с другими способами резки. Из многочисленных достоинств данной технологии стоит обязательно отметить следующие.

- Диапазон толщины изделий, которые можно успешно подвергать резке, достаточно широк: сталь – от 0,2 до 20 мм, медь и латунь – от 0,2 до 15 мм, сплавы на основе алюминия – от 0,2 до 20 мм, нержавеющая сталь – до 50 мм.

- При использовании лазерных аппаратов исключается необходимость механического контакта с обрабатываемой деталью. Это позволяет обрабатывать таким методом резки легко деформирующиеся и хрупкие детали, не переживая за то, что они будут повреждены.

- Получить при помощи лазерной резки изделие требуемой конфигурации просто, для этого достаточно загрузить в блок управления лазерного аппарата чертеж, выполненный в специальной программе. Все остальное с минимальной степенью погрешности (точность до 0,1 мм) выполнит оборудование, оснащенное компьютерной системой управления.

- Аппараты для выполнения лазерной резки способны с большой скоростью обрабатывать тонкие листы из стали, а также изделия из твердых сплавов.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что целесообразно в тех случаях, когда необходимо изготовить небольшие партии продукции.

- Можно значительно снизить себестоимость продукции, что обеспечивается за счет более высокой скорости и производительности процесса резки, снижения объема отходов, отсутствия необходимости в дальнейшей механической обработке.

Наряду с высокой мощностью устройства для лазерной резки обладают исключительной универсальностью, что дает возможность решать с их помощью задачи любой степени сложности. В то же время для лазерной резки металла характерны и некоторые недостатки.

- Из-за высокой мощности и значительного энергопотребления оборудования для лазерной резки себестоимость изделий, изготовленных с его применением, выше, чем при их производстве методом штамповки. Однако это можно отнести лишь к тем ситуациям, когда в себестоимость штампованной детали не включена стоимость изготовления технологической оснастки.

- Существуют определенные ограничения по толщине детали, подвергаемой резке.

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.